SURF游梁式抽油机举升过程优化与柔性运行技术在卫星油田的应用

2011-11-16朱云龙MichaelZhang张志超

朱云龙:Michael M.Zhang:张志超

(1.安达市庆新油田开发有限责任公司;2.SURF ENTERPRISE INC.(CANADA);3.大庆试油试采分公司)

SURF游梁式抽油机举升过程优化与柔性运行技术在卫星油田的应用

朱云龙1:Michael M.Zhang2:张志超3

(1.安达市庆新油田开发有限责任公司;2.SURF ENTERPRISE INC.(CANADA);3.大庆试油试采分公司)

为了改善抽油机泵效低、系统设备运行损耗严重以及系统效率低的现状,2010年在卫星油田试验推广了SURF游梁式抽油机举升过程优化与柔性运行技术,结果证明该技术可以满足卫星油田的实际需要,能够明显地提高泵效及系统效率,实现抽油机井的供采平衡和降耗,并且可减少设备的损耗。

游梁式抽油机:SURF优化技术:泵效:柔性运行:降低能耗

D O I:10.3969/j.i ssn.2095-1493.2011.04.009

卫星油田共有游梁式抽油机井260口,平均泵效30%,机采耗能占生产用电的60%,系统效率14%,杆管偏磨以及断脱比例各占检泵井比例的15%和20%。为了改善目前抽油机井的基本现状,2010年6月大庆庆新油田开发有限责任公司在卫星油田试验应用了SURF举升过程优化与柔性运行技术,并于2010年底通过了专家组项目验收(专家组由来自大庆油田公司开发部、大庆油田采油工程研究院、大庆油田部分采油厂工程技术部门以及庆新公司的权威专家组成)。该技术提高了单井系统效率,降低了系统能耗,减少了机械磨损和损耗,延长了设备使用寿命,很好地满足了油田机采井的工作需要。

1 技术背景与工作原理

在匀速驱动条件下,四连杆机构的根本属性决定了游梁式抽油机地面设备负荷波动严重、杆柱受力条件差、容积泵效低和杆管间滑动磨损严重等,变速驱动可以在很大程度上弥补和克服这些缺陷。国际上对优化变速驱动研究始于上世纪70年代[1],经过30多年的发展,已经取得了长足的进展[2]。SURF游梁式抽油机举升过程优化与柔性运行技术(简称SURF优化技术)是哈尔滨索菲电气技术有限公司与SURF ENTERPRISE INC.(CANADA)合作的结晶,是为适应我国油田普遍存在的高含水低产液的特殊工况专门研发的一种技术,是一种不改变抽油机结构、通过以提升抽油机系统运行特性为中心目标的优化变速柔性驱动方式来实现全系统增效降损的综合解决方案。

SURF优化技术以实现泵效最大化的运行过程为核心目标,通过本地微处理装置对杆管柱进行结构动态力学分析,优化出以泵效最佳为目标、同时又满足设备运行损耗小和杆柱的强度负荷与疲劳负荷都尽可能低等制约条件的光杆运行的速度分布方案,最后通过电动机的实时变速运行使优化方案得以实现:平均转速(冲速)按供采平衡原则进行自适应调整;冲程内按泵效优化需求实施过程优化变速,并实现动液面追踪和无液击运行;依次实现井下泵效最大化、杆管柱和地面传动系统负载最小化、系统运行柔性化等综合效果。

2 应用情况

2.1 基本构成

实施SURF优化技术所需增加的设备由井口驱动控制柜(内含本地微处理装置和电动机模糊过程驱动器)、曲柄位置传感器及电动机角位置传感器三部分组成(功能上分为本地微处理装置、电动机模糊过程驱动器以及角度传感器三部分)。不涉及防盗及稳定性等问题。

2.2 适用条件

现有的任何类型的游梁式抽油机设备,抽油机原结构和设备不做变更。电动机可以是新装常规电动机,也可以继续采用原配的任何类型电动机:包括异步、同步、高转差、多功率、多速、异步启动同步运行等。

2.3 选井情况

试验选井6口井,基本情况为:日产液2.0~9.6 t,含水5%~80%;泵径包括38 mm和44 mm,沉没度为79~174 m;抽油杆组合包括三级杆组合和两级杆组合;抽油机分为常规和双驴头,包括8型和10型两种;电动机包括高转差多速电动机、稀土永磁电动机、三相异步电动机,功率为15~30 kW。

2.4 试验井试验效果

2.4.1 产液量保持稳定,泵效普遍提高

6口井在安装SURF装置后,产液情况基本没有变化,泵效普遍提高,6口井整体平均提高10.5个百分点,提高51.5%(表1)。

表1 6口试验井泵效及产液情况

2.4.2 保持一定液面,冲速随需降低而产量不降

6口井液面平均波动为23 m,最小液面波动为5 m,最大液面波动达到42 m;同时,6口井在产量保持稳定的前提下,平均冲速降低1.85 min-1,平均吨液少运行了540次。可见,在没有井口或井下液面传感器条件下,SURF系统装置能够根据井下供液量大小主动调整抽汲频率,实现工作制度的自动调整,从而提高抽汲效率,减少机械损耗和电能损耗,减少了维修费用(表2)。

表2 6口试验井液面及冲速情况

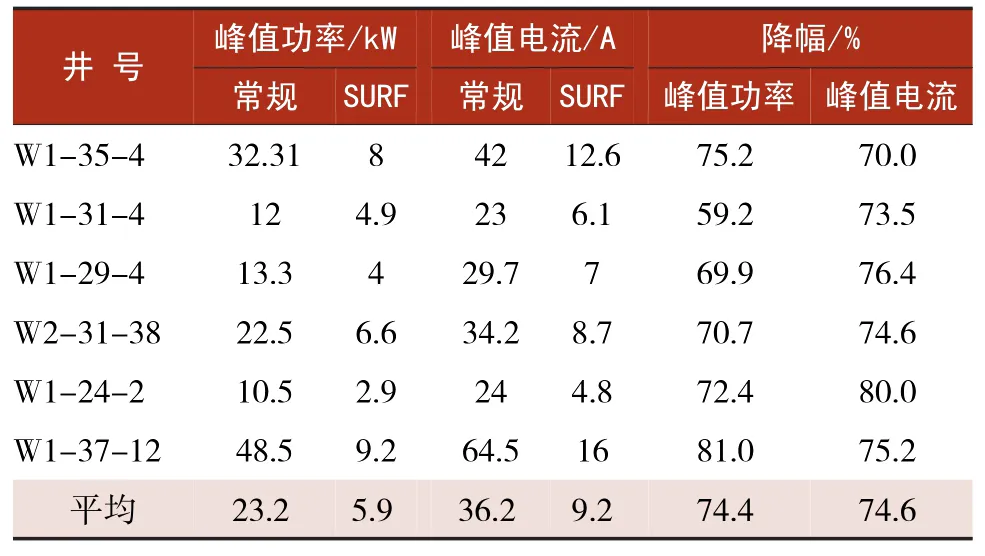

2.4.3 峰值功率和峰值电流均同时降低

使用SURF装置后,6口井峰值电流平均降幅74.6%,峰值功率平均降幅74.4%;6口井启机电流从零开始平稳变化,体现了柔性启动、柔性运行的特点,减少了电动机机械特性硬对抽油机系统的不利影响;降低了抽油机系统的机械受力与损耗,降低了系统能耗(表3)。

表3 6口试验井峰值功率情况

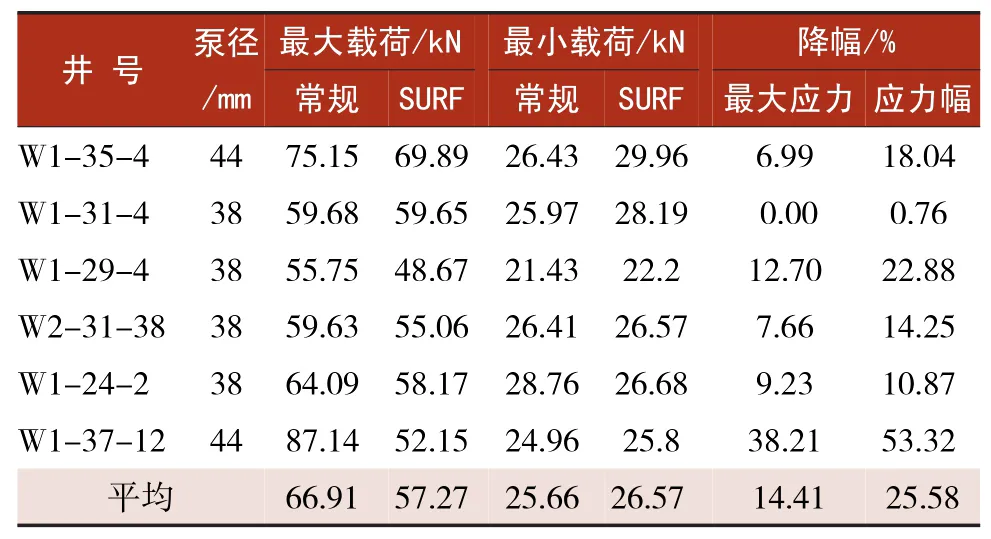

2.4.4 抽油杆柱的应力及应力幅降低

6口井最大应力及应力幅平均降幅分别为14.41%和25.58%。可见,通过柔性运行,可以降低抽油杆的疲劳损伤及偏磨程度,延长管杆寿命(表4)。

表4 6口试验井载荷及应力情况

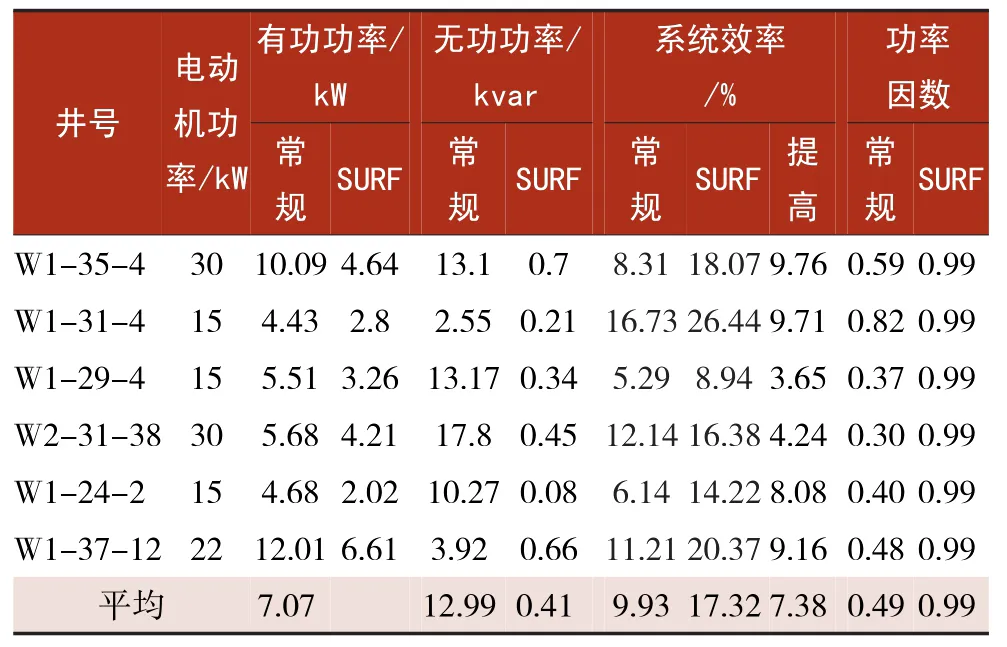

2.4.5 机采系统降耗

安装SURF装置后,6口井的系统效率整体平均提高了7.38个百分点,提高幅度74.56%;功率因数由试验前的单井最高0.82提高到试验后的0.99以上,取得了明显的降耗效果(表5)。

表5 6口试验井系统效率情况

3 经济效益分析

从试验数据看,6口井有功功率大幅降低,按此计算,6口井日降耗节电452 kW·h,按抽油机时率95%,即单井年运行346 d、电价为0.51元/(kW·h)计算,平均单井年可节约电费1.33×104元。同时,6口井抽汲次数平均减少了38%,减少了井下管杆泵的机械损耗,提高了系统寿命,延长了检修期,减少了维修费用。按单井单次作业费用1.8×104元、材料费0.8×104元、单井检泵周期900 d计算,年可节约成本3 800元。另外,由于延长检修期,也减少了由于作业而影响的产油量。按单井日产1.5 t,作业前后影响5 d、油价每吨3 500元计算,年可减少损失约1.0×104元。综合以上分析,单井年可创经济效益2.7×104元(高压供电线路、变压器等产生的连锁性节电效果,节能配套节资除外)。

4 结论

(1)SURF优化技术能够在保持产液量不变的前提下,保持相对稳定的液面,随需调整抽汲次数,提高泵效,降低峰值功率、峰值电流以及管杆的疲劳程度,从而减少了整个抽油系统各部分的能耗和设备损耗。

(2)SURF优化技术性能稳定,不涉及防盗,年保守经济效益为2.7×104元,经济效益较好。

(3)SURF优化技术对抽油机及电动机的组合没有任何限制,如果采用标准常规游梁式抽油机与Y系列电动机组合,将具有更大的节资潜力。

[1]David R Skinner.SPEED CONTROL:美国,UDP4145161[P].1979-03-20.

[2]栾国华,冯华健.应用电动机变速运动优化机抽井的产液量[J].国外油田工程,2008,24(11):22-26.

朱云龙,2006年毕业于大庆石油学院,助理工程师,从事采油工程技术研究工作,E-mail:wxzyl@petrochina.com.cn,地址:大庆庆新油田开发有限责任公司地质工艺研究所,151413。

2011-03-20)