1+3/2无导叶对转涡轮设计特点分析

2011-09-28胡松岩

陈 云,胡松岩,王 雷

(中航工业沈阳发动机设计研究所,沈阳 110015)

0 引言

无导叶对转涡轮是提高军用航空发动机推重比的有效技术途径之一,美国在IHPTET计划中始终将其列为1项关键技术进行研究。国内学者[1-3]在无导叶对转涡轮的理论研究方面也做了大量工作;为了对无导叶对转涡轮特性及流动机理进行深入研究,北京航空航天大学和中科院热物理研究所相继建成了对转涡轮实验台[4-5]。

在无导叶对转涡轮中,由于没有低压导叶对气流的预旋,使得低压涡轮作功能力降低,既要满足低压涡轮功率要求又要保证低压涡轮出口气流为轴向,给1+1/2无导叶对转涡轮的设计带来一定难度。F120发动机在研制中通过引入核心风扇级(CDPE)的概念,即将风扇的最后1级(第3级)由高压涡轮驱动,减轻低压涡轮的负荷,成功设计了1+1/2无导叶对转涡轮;在1+1/2无导叶对转涡轮设计中也可以采用1+1/2加出口导流叶片的方案,通过低压涡轮后的导流叶片保证出口气流为轴向,但是该结构并没未明显优于1+1有导叶对转涡轮。

本文以某航空发动机的1+2对转涡轮为平台,研究了高、低压涡轮的气动设计特点,并进行了去掉第1级导叶进行1+3/2无导叶对转涡轮方案研究。

1 无导叶对转涡轮设计特点分析

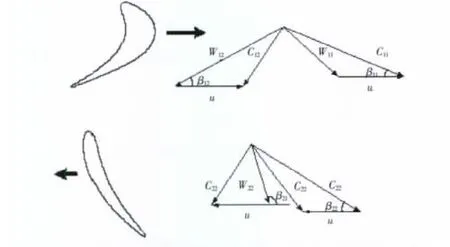

1.1 高压涡轮的选取

在无导叶对转涡轮设计中,由于去掉了低压涡轮第1级导叶,低压涡轮进口预旋直接由高压涡轮转子叶片提供,这决定了第1级低压涡轮转子叶片的出功量及叶型设计的品质。通过对国外无导叶对转涡轮分析发现,第1级低压涡轮转子叶片进口相对气流角β21平均值接近95°,出口相对气流角βx平均值约为30°,则平均气流转折角(180°-(β21+β22))为 55°左右。可见无导叶对转涡轮第1级低压转子叶片气流转折角小于常规涡轮转子叶片的,作功能力也相对较弱。高压涡轮转子叶片及低压涡轮转子叶片中径处的速度三角形如图1所示。从图中可见,在设计时要尽量提高高压涡轮转子叶片出口预旋,以减小对转涡轮第1级低压转子叶片进口相对气流角β21,增大第1级低压转子叶片的气流转折角,提高其作功能力。

图1 高压转子叶片及第1级低压转子叶片中径速度三角形

本文以现有发动机为平台进行1+3/2无导叶对转涡轮研究,为使设计结果贴近工程实际,在不改变总体对高低压涡轮性能参数要求的基础上,分别对1+2原设计高压涡轮A和改进设计后的高压涡轮B进行低压涡轮匹配设计。

对A、B2个高压涡轮设计状态进行了计算分析,高压转子叶片出口参数沿叶高分布如图2所示。

从图 2(a)、(b)中可见,高压涡轮 A转子叶片出口相对气流角较大,在设计状态时,第1级低压涡轮转子叶片进口相对气流角平均值为112°,当出口相对气流角取30°时,平均气流转折角为38°;高压涡轮B转子叶片出口相对气流角比高压涡轮A的小,在设计状态时,第1级低压涡轮转子叶片进口相对气流角平均为104°,采用高压涡轮B时第1级低压涡轮转子叶片的平均气流转折角可达46°,所以采用高压涡轮B时第1级低压涡轮转子叶片气流转折角大,作功能力强。从图 2(c)、(d)中可见,与高压涡轮A相比,高压涡轮B在叶根处能够提供更大的出口预旋和相对马赫数,无论对第1级低压转子叶片作功能力的提高还是对叶片在叶根截面处的造型都有好处,所以高压涡轮B更适用于1+3/2无导叶对转涡轮设计。

图2 高压转子叶片出口参数沿叶高分布

1.2 低压涡轮设计特点

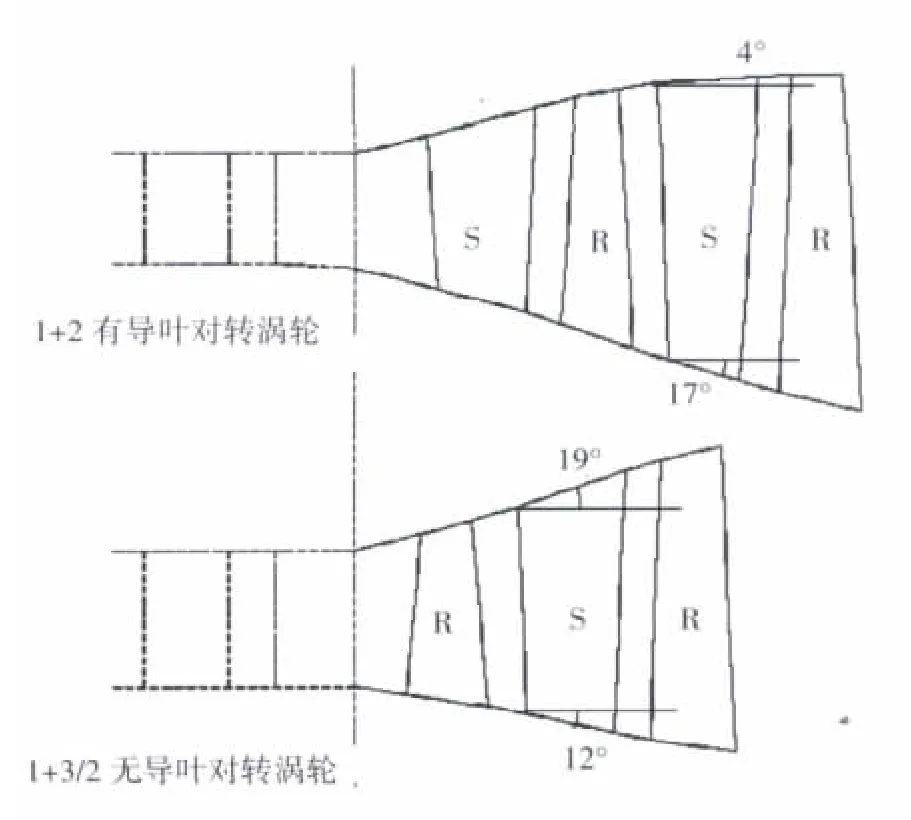

1.2.1 低压涡轮流路设计

1+3/2无导叶对转涡轮流道比1+2有导叶对转涡轮的短,为保持二者出口马赫数相等,在涡轮总性能参数不变的情况下,二者的出口环形面积也要相当。本方案在低压涡轮子午流道设计中通过抬高流道和增加流道扩张角的方式来保证低压涡轮出口环形面积不变。

图3 涡轮子午流道对比

1+2有导叶对转涡轮与1+3/2无导叶对转涡轮的子午流道对比如图3所示。从图中可见,在1+3/2无导叶对转涡轮低压导叶处的外流道扩张角为19°、内流道扩张角为12°,总扩张角比1+2有导叶对转涡轮的大10°,同时叶片轴向弦长也要宽一些。外流道扩张角大,增加了叶片的设计难度,设计时要尽量控制二次流的增长,以减少损失。通过无导叶对转涡轮的设计使得低压涡轮轴向长度比原1+2有导叶对转涡轮的缩短了25%。

在低压涡轮子午流道设计中还要考虑高、低压涡轮轴向间隙的选择。高压涡轮出口马赫数较大,高压转子叶片出口具有较强的激波和尾迹流动,高、低压涡轮之间的流动非常复杂。同时高压转子叶片转折角大,在靠近上下端壁处叶背存在较强的2次流,造成气流流动在周向及展向都很不均匀。在常规涡轮设计中,高压涡轮出口气流尾迹干扰作用在第1级低压涡轮导叶上,由于导叶的应力水平比转子叶片的小,由尾迹引起的激振力对叶片的影响也相对较小;而在无导叶对转涡轮设计中,高压涡轮出口尾迹直接作用在第1级低压涡轮转子叶片上,使低压转子叶片受到较强的非定常脉动力,加之第1级低压涡轮转子叶片转折角较小、叶片薄,抗振动能力较弱,所以在选取轴向间隙时要综合考虑气流尾迹对下排叶片气流流动的干扰和由尾迹引起的激振力对叶片强度的影响,在保证第1级低压涡轮转子叶片强度寿命的前提下,尽量减小轴向间隙,以保证发动机结构紧凑。为此,在无导叶对转涡轮设计中必须通过3维非定常计算分析,对高低压涡轮轴向间隙内的流动机理进行细致研究。本方案选取的高、低压涡轮轴向间隙约为1倍第1级低压涡轮转子叶片平均轴向弦长。

1.2.2 第2级低压涡轮功率分配

在第2级低压涡轮功率分配上,无导叶对转涡轮与常规涡轮不同。对于常规涡轮,因其第1级作功能力强,第2级作功相对弱,容易保证末级出口气流接近轴向;而对于1+3/2无导叶对转涡轮,第1级低压涡轮作功能力弱,常规涡轮的功率分配方法已不适用。

功率分配的选取对低压涡轮效率和非设计点工作特性都有影响,第1级低压涡轮功率太高使得其损失增加,从而影响了整个低压涡轮的效率。而单纯为了提高低压涡轮整体效率,增大第2级低压涡轮功率,则会导致低压涡轮在非设计点时的工作特性恶化,发动机转速降低时,低压涡轮功率急速下降,出口气流角偏离轴向严重。所以要综合考虑各种因素在满足低压涡轮非设计点时工作特性要求的前提下进行效率优化,以取得最佳功率分配。本方案设计中,第1、2级低压涡轮的出功量分别占整个低压涡轮出功量的45%和55%。

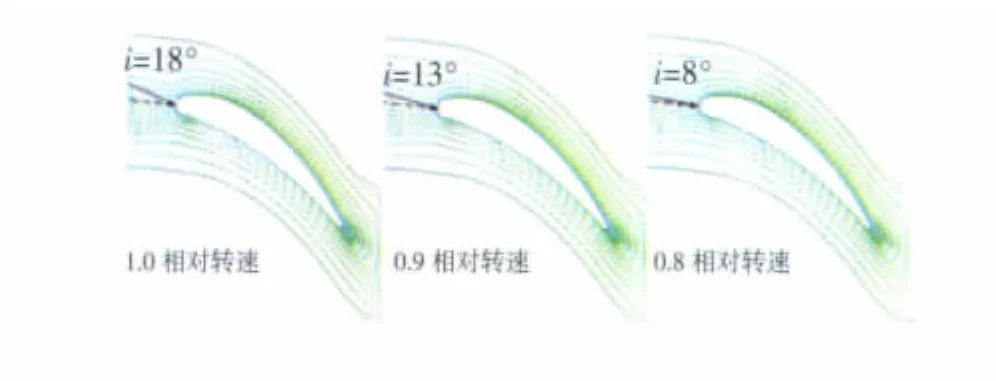

1.2.3 第1级低压涡轮转子叶片设计特点

无导叶对转涡轮第1级低压转子叶片具有进口相对气流角大、叶片转折角小(40°~60°)、叶片薄、作功能力弱的特点,因此在第1级涡轮设计中可以适当减少其叶片数,而第2级低压涡轮由于流道抬高,叶片数比原有导叶对转涡轮的有所增加。本方案设计的1+3/2无导叶对转低压涡轮叶片数比1+2有导叶对转低压涡轮的减少了26片。

在无导叶对转涡轮设计中,由于取消了第1级低压涡轮导叶,在相同的涡轮进口总温条件下,第1级低压涡轮转子叶片感受的气流温度比有导叶对转涡轮的高30~50℃,同时因高压转子叶片出口马赫数大而产生的非定常压力脉动直接作用在第1级低压涡轮转子叶片上,容易引起叶片疲劳断裂,所以在叶型设计时要考虑冷却和强度对叶片最大厚度的要求。由于没有了第1级低压涡轮导叶,第1级低压涡轮转子叶片进口气流角受高压涡轮影响大,在非设计状态时,第1级低压涡轮转子叶片进气攻角变化较大,同时为了增加叶片叶根处厚度以保证强度和气冷设计要求,叶根截面叶型采取大的负攻角设计。本方案设计的第1级低压涡轮转子叶片在3种相对转速(1.0、0.9、0.8)状态下、10%叶高截面处的进气攻角和流动矢量分布如图4所示。从图中可见,随着低压涡轮转速减慢,进气攻角由-18°增大到-8°,并且在流动过程中没有发生分离。

图4 在不同转速下的第1级低压涡轮转子叶片叶根截面处流动矢量

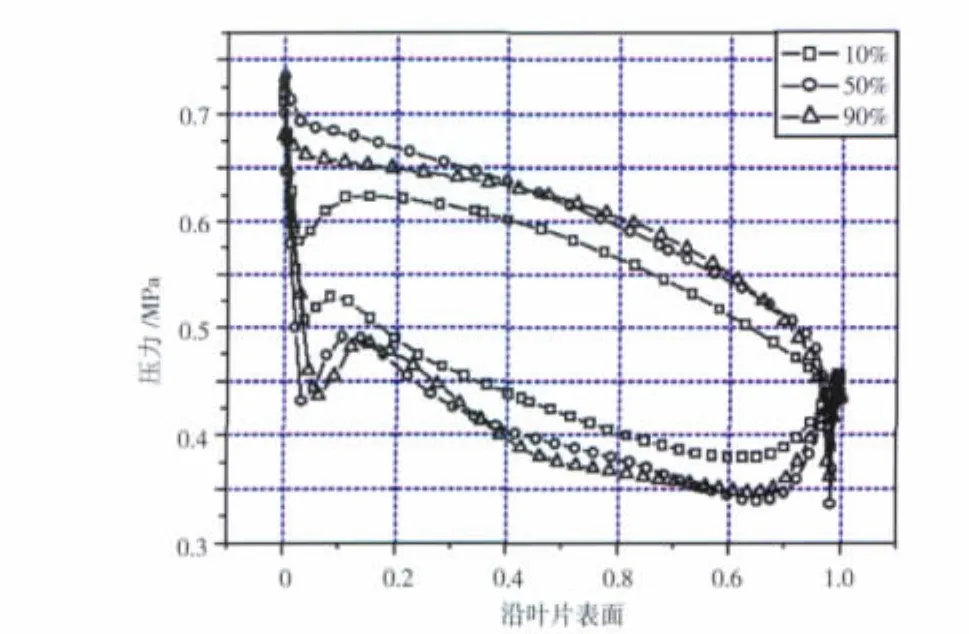

在设计点状态下,第1级低压涡轮转子叶片的载荷分布如图5所示,从图中可见,由于第1级低压涡轮转子叶片转角小、叶栅通道直,对气流加速作功能力弱,叶盆压力下降较快,载荷分布不够饱满。

图5 在设计点状态下的第1级低压涡轮转子叶片载荷分布

1.3 非设计点工作特性

航空发动机非设计点工作状态是工程设计中必须考虑的问题。由发动机多级涡轮特性可知,涡轮总落压比的变化对后面级作功能力影响较大。特别是对于1+3/2无导叶对转涡轮来说,由于其第1级低压涡轮作功能力较弱,第2级低压涡轮出功量占整个低压涡轮出功量的55%,当落压比减小时,最后1级低压涡轮的功率减小显著;但从计算结果看,减小的幅度是可以接受的。在特性计算中,保持进口总温、总压及高压涡轮转速不变。

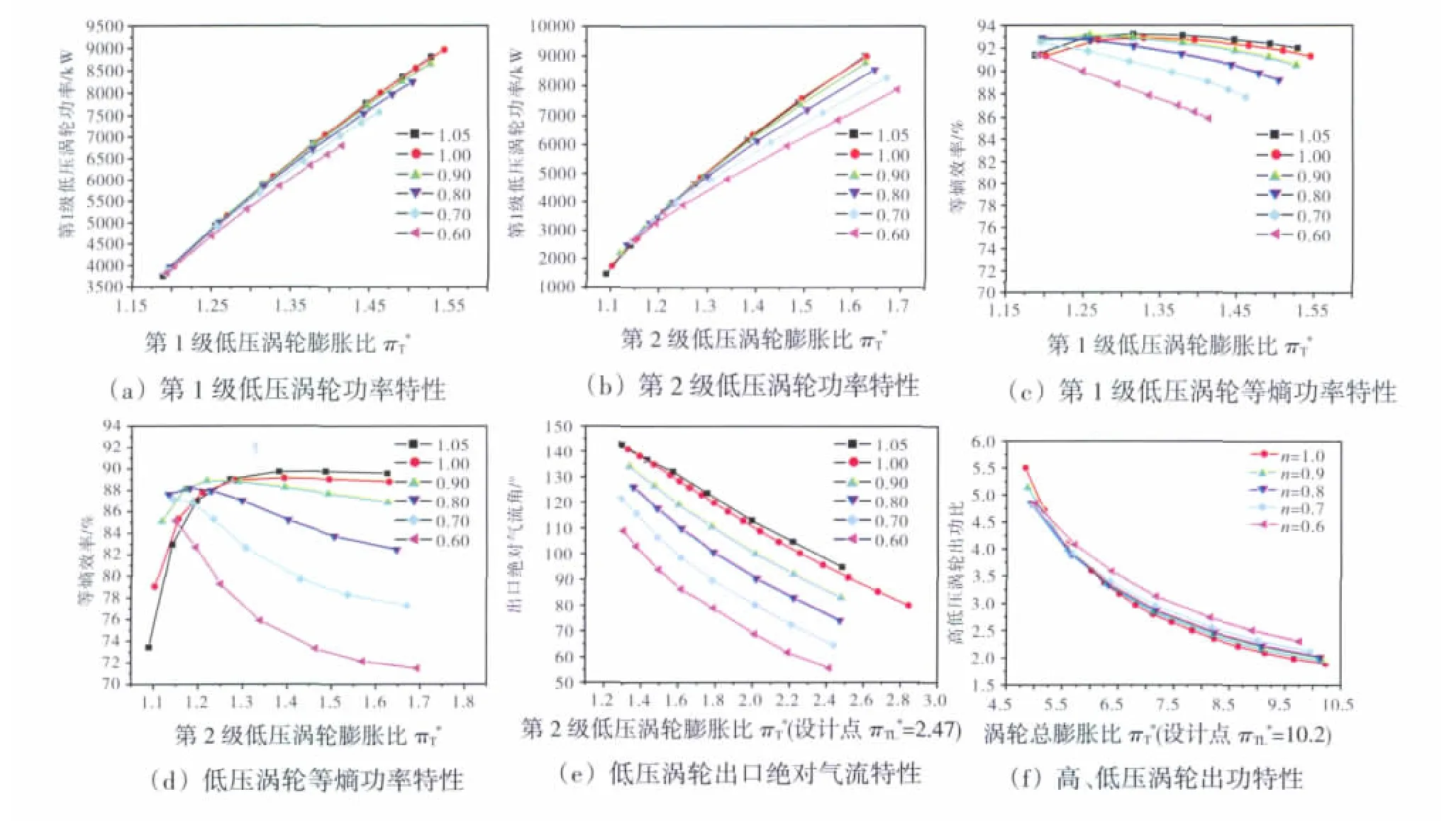

第1级低压涡轮的功率特性如图6(a)、(b)所示。从图中可见,1+3/2无导叶对转涡轮第1级低压涡轮由于没有导叶,气流转折角小、涡轮作功能力弱,涡轮功率在不同膨胀比下随转速减小变化相对较小,在各转速下涡轮功率随膨胀比呈线性减小;而第2级低压涡轮出功量占整个低压涡轮出功量的比重较大,涡轮功率受转速和膨胀比的变化影响较大。

第2级低压涡轮转子叶片效率特性如图6(c)、(d)所示。从图中可见,在不同转速下,去掉了进口导叶的第1级低压涡轮效率随膨胀比的减小变化较小,并且整体效率水平都较高;而第2级低压涡轮的效率特性与常规涡轮效率特性相似,涡轮转速和膨胀比的变化对涡轮效率的影响较大。

低压涡轮出口绝对气流角特性如图6(e)所示。从图中可见,在同一转速下,随着落压比的增大,第2级低压涡轮功率减小,使得出口气流角增大;在相同出口背压条件下,随着低压涡轮转速减慢,出口绝对气流角也减小。

从图6中可见,在设计点状态下,1+3/2无导叶对转涡轮的高、低压涡轮出功比为1.875,与现有1+2有导叶对转涡轮的相当;在不同转速下,随着涡轮总膨胀比的减小,高、低压涡轮出功比增大。低压涡轮特性与常规涡轮基本一致,低压转速变化对第1级低压涡轮转子叶片的影响不大;无导叶对转涡轮第1级低压涡轮转子叶片在各工作状态下的效率水平均较高。

图6 1+3/2无导叶对转涡轮特性

2 结论

本文通过对1+3/2无导叶对转涡轮设计特点初步分析,得到如下结论:

(1)高压涡轮转子叶片出口预旋的大小直接决定着第1级低压涡轮转子叶片的出功量和叶型设计的品质。

(2)通过对1+3/2无导叶对转涡轮进行初步设计,在保持作功量不变、效率同原1+2对转涡轮方案的基本持平的情况下,叶片数减少了26片,低压涡轮轴向长度减少了25%。

(3)第1级低压涡轮转子叶片气流转折角小(40°~60°),决定了其具有作功量小、叶片薄的特点,在叶型设计上给组织冷却和保证强度要求增加了难度。

(4)无导叶对转低压涡轮特性与常规涡轮的基本一致,第1级低压涡轮转子叶片在各工作状态下的效率水平均较高。

[1]蔡睿贤.对转涡轮基本分析[J].航空动力学报,1992,13(1):57-63.

[2]季路成.1+3/2与1+1/2对转涡轮对比分析[J].工程热物理学报,2007,28(1):663-667.

[3]季路成.对转涡轮研究的回顾与展望 [J].航空发动机,2006,32(4):49-53.

[4]季路成.关于1+1/2对转涡轮的基本分析和初步设计[J].工程热物理学报,2001(3):167-170.

[5]季路成,陈江,黄海波,等.1+1/2对转涡轮应用中的关键技术问题[J].工程热物理学报,2002(4):35-38.

[6]刘思永.无导叶对转涡轮新技术在高推重比航空发动机重点运用[J].航空动力学报,2002(10):495-499.

[7]Keith B D,Basu D K.Aerodynamic test results of controlled pressure ratio engine(COPE)dual spool air turbine rotating rig[R].ASME 2000-GT-632.

[8]Louis J F.Axial flo w contra-rotating turbines[R].ASME 85-GT-218.