600 MW发电机转子动态匝间短路分析处理

2011-05-29钱和平李中玉董建洋

钱和平,李中玉,董建洋

(1.浙能兰溪发电有限公司,浙江 兰溪 321100;2.浙江省电力试验研究院,杭州 310014)

发电机静态匝间短路故障分析与诊断技术已经相对完善,但对动态匝间短路的判断与故障点定位仍无法作出准确判断。以某发电厂3号发电机动态匝间短路故障诊断处理为例进行分析,指出气隙磁场波形分析是判断动态匝间短路的有效方法。

1 故障分析过程

1.1 机组轴振与无功输出变化的相关性

3号发电机系东方电机厂生产的QFSN-600-2-22C型电机,于2006年12月投运。在2007年5月运行中发现机组7,8号瓦轴振动随励磁电流与无功功率的增大而增大的现象,具体表现为∶振动量有突变,当机组有功在450 MW稳定运行,若无功由50 Mvar增至250 Mvar,7,8号瓦轴振要增加35~40 μm,轴振动变化滞后无功变化30 min左右;满负荷运行时振动绝对值很大,当机组有功在600 MW时,若无功达到200 Mvar,7号瓦X向轴振动高达130 μm,8号瓦X向轴振动高达103 μm。在首次观察到机组振动随发电机无功变化影响之后,又发现这种变化关系并不是稳定的,初期只是偶尔出现发电机振动随无功变化的情况,6个月之后,振动随无功变化的关系逐渐稳固。

1.2 发电机变无功试验

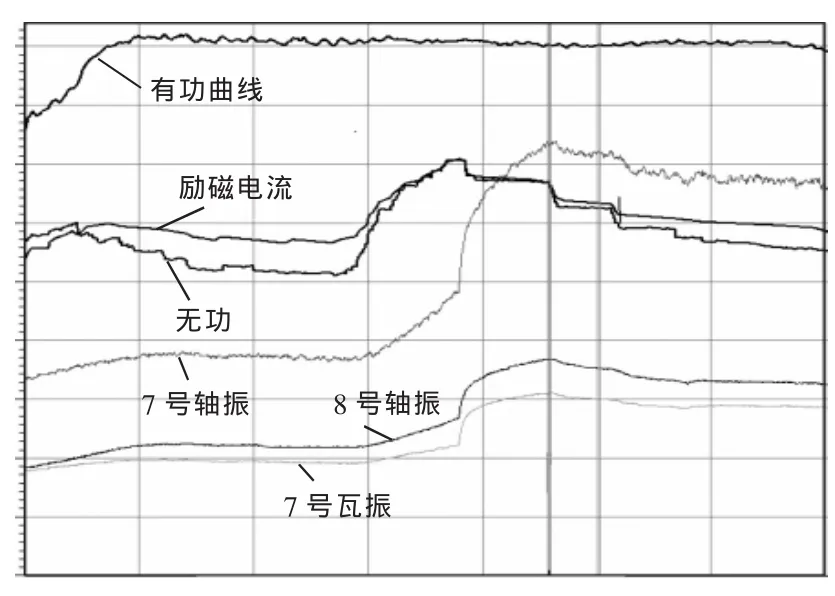

为确认观测结果,进行了发电机变无功试验,试验结果如图1所示。

发电机有功稳定在600 MW,调节发电机励磁电流和无功。当励磁电流与无功较小时,7,8号瓦轴振较小;增大励磁电流和无功,7,8号瓦轴振动随之缓慢上升;当励磁电流增大到4 252 A时,发电机转子7,8号瓦轴振动急剧增大,最大达147 μm,迅速降励磁电流后,振动仍在130 μm左右,比试验前振动有明显偏大。试验证实:3号发电机转子振动随励磁电流增大而增大;转子的振动增加与减小均滞后励磁电流变化0.5 h左右。

图1 发电机变无功试验数据曲线

电气专业分析认为,发电机转子存在匝间短路的可能性较大。由于转子绕组绝缘损坏造成转子绕组匝间短路后,破坏了转子的磁场均匀性,造成转子受力不均,使机组振动增大。匝间短路很好地解释了振动随励磁电流增加而增加的现象,但无法解释振动变化滞后励磁电流变化的现象。

汽机专业给出了不同观点,并引用学术论文与故障经验作为论据。3号发电机振动随着励磁电流的增加有明显上升且有滞后现象,是转子散热结构损坏,如局部风道堵塞,造成热变形从而引起转子振动的典型特征[1]。热变形很好地解释了振动变化滞后励磁电流变化的现象。

由于不同故障的维修方法差异极大,因而有必要在大修前确定故障原因,作为制订修理方案的基础。

1.3 传统匝间短路检测试验

1.3.1 初步检测试验

发电机临时停机,在盘车状态下测量转子交流阻抗,测得的数据与交接试验相比无明显偏差,盘车状态下的转子交流阻抗试验表明,转子无明显匝间短路特征。这一试验结果干扰了对发电机转子故障原因的判断,为确认故障原因,必须获取更多的试验数据。

1.3.2 测量不同转速下转子交流阻抗

测量不同转速下的转子交流阻抗,经反复多次进行试验,获得了多组数据如表1,大部分试验数据表明转子交流阻抗变化在允许范围以内,但也有与历史值偏差较大的试验数据。其中1组数据表明,转速达到500 r/min以后,试验值与交接试验数据的差别开始增大。

表1 不同转速下转子交流阻抗数据与历史值比较

当转速达到500 r/min以后,与交接试验数据相比交流阻抗明显变小,损耗明显增大,说明存在匝间短路。另外,在试验时发现:转速上升至2 800 r/min时,电流出现晃动现象,在43 A→39.0 A→43 A之间晃动;转速下降至2 720 r/min时,电流也在39 A→43 A间晃动,之后电流恢复正常,该现象说明匝间短路现象不稳定。

1.3.3 额定转速空载试验

空载试验数据如表2:表中U为发电机定子线电压二次值,Uf励磁电压,If1交接试验时励磁电流,If2本次试验时励磁电流。

表2 额定转速下空载试验数据

从试验结果中可以发现,在相同的试验条件下试验励磁电流值与交接试验时相比有增大现象,约增长1%~2%,空载曲线与以前比有向右偏移现象。

由以上试验可以说明该转子在转速大于500 r/min后出现动态匝间短路缺陷,但匝间短路状态有时不稳定。

1.4 发电机三相短路状态下气隙磁场波形录取

由于转子的匝间短路属于动态匝间短路,转子静止后短路现象可能消失,无法通过电气试验来查找故障点,将给处理缺陷带来困难,影响检修工期和效果,所以考虑录取气隙磁场波形确定故障点位置。

在3号发电机定子、转子气隙间已安装转子匝间短路探测线圈,将探测线圈信号线接至录波器,可录下感应电势波形,由于探测线圈的感应电势正比于转子各槽dB/dt,槽中有短路线匝时,相应的dB/dt幅值锐减。由键相信号确定出缺陷极,由感应电势波形图确定槽数,可将短路缺陷范围缩小至1个绕组(2匝)之内。

在短路状态下,探测线圈感应电势波形较平滑规则,易分辨短路匝及其所在槽位。所以在大修前安排发电机短路试验进行气隙磁场录波,如图2所示。3号发电机转子N,S极分别有16槽,每槽有11层线圈。从图2中可看出在转子线圈中有1处明显的短路点。匝间短路故障位置为键相信号对应侧第5匝,已大大缩小了故障范围。

图2 发电机气隙磁场波形

综合上述试验结果,确认3号发电机转子键相信号对应侧第5匝存在动态匝间短路故障,但短路点并不是稳定存在着的,且短路线匝较少,在励磁电流较小的情况下,磁场崎变较小,励磁电流大于4 252 A后出现绕组热变形引起发电机振动增大。

2 动态匝间短路点的确认

3号发电机大修期间,在现场进行发电机转子检查处理。由于转子绕组在励侧进行焊接,历史经验又表明励侧出现故障概率大,所以先拔出励侧大护环,很快就在第5匝2~3层线圈间发现短路点,如图3所示。故障点位置与事先判断结果完全一致。

图3 动态匝间短路的短路点

由于制造厂加工工艺的控制不严,匝间绝缘上留有焊渣,在机组运行一段时间后焊渣受振动影响磨坏绝缘材料造成短路,短路电流烧毁焊渣同时使绝缘材料局部受热烧损,在绝缘层上形成1个孔洞,破坏了转子匝间绝缘。

在励磁电流较小,转子温度较低时,转子绕组匝间的挤压力较小,绝缘层烧穿后的微小间隙仍然存在,短路点的短路现象不明显,从而使得转子在低励磁电流、低无功运行时,转子振动无异常;在高转速的离心力与热膨胀等因素作用下,绝缘损坏处的间隙缩小将会出现短路。电流越大,温度越高则短路点越稳固,匝间短路现象越明显,从而形成了不稳定匝间短路,此时获得的试验值与交接值有显著差异。而在低转速下测交流阻抗,转子线圈离心力小,所以转子交流阻抗与功率损耗显示正常。

短路点进行处理后,转子交流阻抗及损耗值、发电机空载特性数据已恢复正常。3号发电机投运后,7,8号瓦轴振动大幅下降,且满负荷时振动值在70 μm以下。

3 结论

分析认为,在转子的各种匝间短路故障形式中,若能选用有效的故障检测手段,则能迅速分析出故障真实原因,从而及时消除设备缺陷。各种试验方法在确认匝间短路故障中的作用如表3所示。

表3 发电机转子匝间短路试验方法在确认故障中的作用

显然,传统的匝间短路检测试验方法在诊断发电机动态匝间短路时有很大的局限性,难以给出明确的判断。

气隙磁场波形分析方法由于检测灵敏度高、检测工况与发电机实际运行状态非常接近,并能排除故障判断中的干扰因素,是判断发电机动态匝间短路的有效方法。

[1]张丽娟,杨新华,马呈霞,等.转子热弯曲引起发电机组振动的诊断与处理[J].大电机技术,2009(8)∶13-16.

[2]孙宇光,王祥珩,桂林,等.步发电机励磁绕组匝间短路的仿真研究[J].电工电能新技术,2008,27(2)∶5-10.

[3]李伟清.汽轮发电机故障检查分析及预防[M].北京:中国电力出版社.2002.