催化酯化-吸附脱水联合工艺合成富马酸二乙酯

2010-06-07郝凤岭丁斌关昶

郝凤岭 丁斌 关昶

实验以富马酸和乙醇为原料,大孔强酸性阳离子交换树脂NKC-9为催化剂,采用催化酯化-吸附脱水联合工艺合成富马酸二乙酯,并对该过程的影响因素进行了研究。

1 实验

1.1 试剂与仪器

NKC-9,氢型、干态、球状,干树脂氢离子浓度≥4.7 mmol/g,南开大学化工厂提供,使用前用乙醇洗涤至无色;富马酸、无水乙醇,工业品;其它试剂均为市售分析纯试剂。

PE SPECTRUM 1000红外光谱仪,美国PE公司制造。

1.2 富马酸二乙酯的制备

反应在带有搅拌器、气相冷凝器、分子筛填充床、液相节点温度计的500 ml四口烧瓶中进行,采用可控温电加热器加热。实验装置参考丁斌等(2007)。

按设计摩尔比向四口烧瓶中加入计量的乙醇和富马酸。加热、搅拌,待反应液相达到规定温度时,取样测定反应液的酸值,同时向四口烧瓶中加入计量的NKC-9催化剂,并开始计时。在沸腾或微沸状态下,部分乙醇和反应生成的水经气相冷凝器冷凝连续进入外循环分子筛填充床,用3A分子筛吸附混合液中的水,脱水后的混合液连续返回酯化反应器。反应一定时间后,停止反应。反应液经冷却、过滤出催化剂后为无色油状液体。分别称量反应液和吸附混合液的质量,测定反应液和吸附混合液的酸值,计算反应液的总酸量和富马酸的转化率。常压蒸馏回收过量的乙醇,收集 100~110 ℃(2.67~3.00 kPa)的馏分,产物用红外光谱表征。

反应液的总酸量等于反应液酸量与吸附混合液酸量之和。实验表明,吸附混合液的酸量可忽略不计,故酸量=液体质量×液体酸值计算,酸值的测定采用氢氧化钠乙醇标准溶液滴定法。

富马酸的转化率(%)=(1-测定总酸量/初始酸量)×100。

2 结果与讨论

2.1 搅拌转速对酯化反应的影响

NKC-9为 7.0%(w)、n/n0为 5.0: 1(其中 n为乙醇,为n0富马酸,下文同),在沸腾或微沸(反应温度≤120℃)状态下反应6.0 h,搅拌转速对酯化反应的影响结果见表1。

表1 搅拌转速对酯化反应的影响

由表1可知,当搅拌转速≥300 r/min时,富马酸的转化率基本保持不变。亦即,当搅拌转速≥300 r/min时可以消除外扩散传质过程对酯化反应的影响。考虑到增加催化剂用量会增大外扩散传质阻力,故实验固定搅拌转速为480 r/min。

2.2 乙醇与富马酸的摩尔比对酯化反应的影响

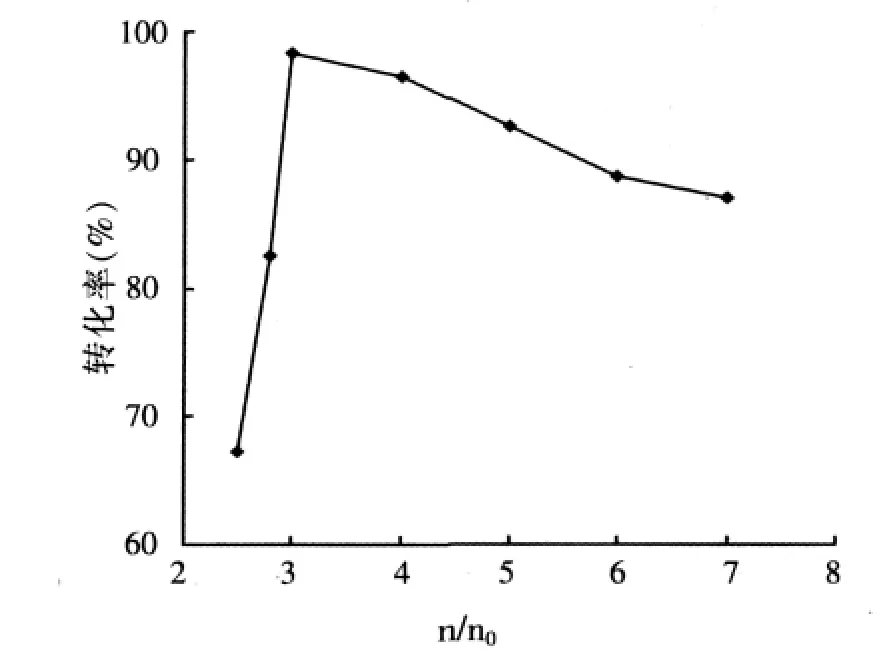

NKC-9为7.0%(w),在沸腾或微沸(反应温度≤120℃)状态下酯化反应6.0 h。乙醇和富马酸的初始摩尔比(n/n0)对酯化反应的影响结果见图1。

图1 乙醇和富马酸的初始摩尔比对酯化反应的影响

乙醇和富马酸摩尔比的提高对酯化反应的影响有以下方面:酯化反应速率加快,平衡转化率提高;过量的乙醇导致反应温度降低,酯化反应速率减慢;乙醇的蒸发量增大,加快反应体系中水的脱除,降低了酯水解速率,提高了富马酸的平衡转化率。由图1可知,当乙醇和富马酸的初始摩尔比为3.0:1时转化率最高,继续增大初始摩尔比会使反应温度降低,反应速度减小,富马酸的转化率下降。此外,初始摩尔比过大也降低了3A分子筛的吸附脱水速率。可见适宜的初始摩尔比为3.0:1。因此,在催化酯化-吸附脱水联合工艺中,采用传统的提高进料中的醇和酸摩尔比的方法能够提高富马酸二乙酯的生成速率,具有一定的积极意义。

2.3 催化剂用量对酯化反应的影响

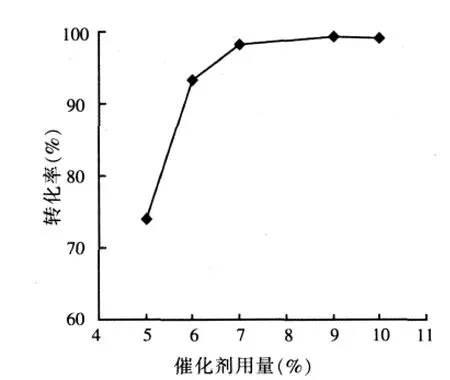

初始摩尔比(n/n0)为3.0: 1,在沸腾或微沸(反应温度≤120℃)状态下酯化反应6.0 h。NKC-9用量对酯化反应的影响结果见图2。

图2 催化剂用量对酯化反应的影响

由图2可知,催化剂用量增大,反应速率增大,溶液中水含量增大,脱水速率增大,降低了酯水解速率,提高了酸的平衡转化率。但催化剂用量过多,会由于搅拌不充分使传质阻力增大,导致反应速度降低。适宜的催作剂用量为7.0%。因此,在催化酯化-吸附脱水联合工艺中,同样可以通过控制催化剂用量来调节达到一定酸转化率所需的反应时间,为实际的生产过程中优化生产成本和操作费用提供了多种选择。

2.4 反应温度对酯化反应的影响

温度升高,反应速率增大,生成水速率也增大。体系中水含量增加,脱水速率增大,溶液中最终水含量减小,降低了酯水解速率,提高了酸的平衡转化率。

常压下在大孔强酸性阳离子交换树脂NKC-9上实现富马酸的乙酯化反应,由于乙醇的沸点低,即使在沸腾状态下反应初期的液相温度也很低,尤其在乙醇过量较大的情况下,由于液相温度低,所以反应速率小。随着反应的进行,反应液中富马酸二乙酯的含量增加,乙醇含量减少,液相温度逐渐升高,反应速率增大,富马酸转化率增势变大。考虑到NKC-9催化剂的长期使用温度高于120℃时,结构会受到热损坏,因此,控制反应后期温度在120℃以内。

2.5 反应时间对酯化反应的影响

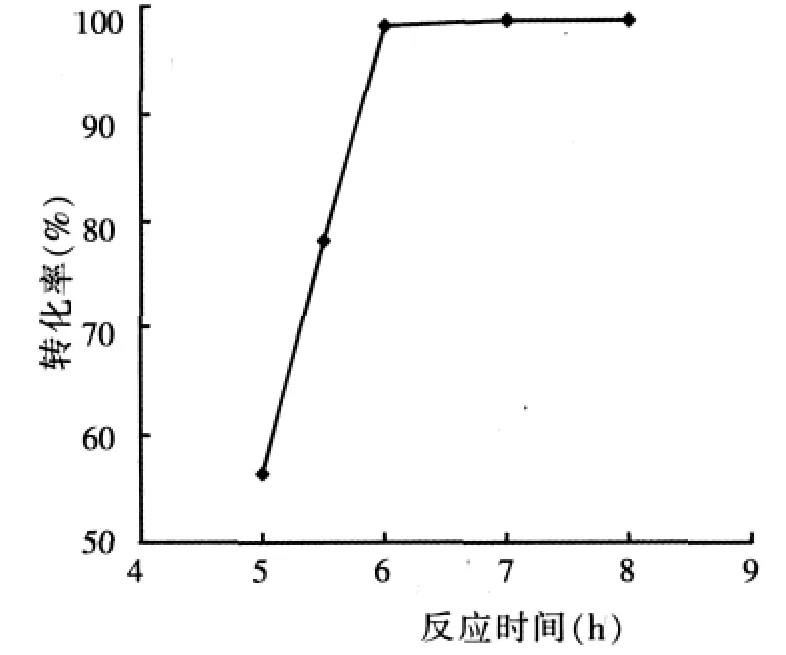

NKC-9 为 7.0%(w)、n/n0为 3.0: 1,在沸腾或微沸(反应温度≤120℃)状态下,反应时间对酯化反应的影响结果见图3。

图3 反应时间对酯化反应的影响

由图3可知,在催化酯化-吸附脱水联合工艺中,酯化反应的进程有3阶段。①溶解及反应动力学阻力共同控制阶段(<5.0 h):由于酯化反应温度低以及富马酸在乙醇中饱和溶解度较小,反应液存在固体富马酸颗粒,亦即反应液为溶解的富马酸所饱和。另外,富马酸的乙酯化反应需在NKC-9催化作用下完成,所以仍是溶解的富马酸与乙醇之间进行的酯化反应。由于反应液中富马酸含量是上述溶解和反应二过程的综合结果,因此总反应速率应由溶解和反应二个阻力共同控制;②不可逆反应阶段(5.0~6.0 h):酯的生成速率远远大于酯的水解速率,酯化速率很快,反应生成的水连续地被醇带出体系,由于脱水速率小于酯的生成速率,反应体系中酯的含量迅速上升,而水含量上升相对缓慢,反应速率主要由酯化反应动力学决定,酯化为不可逆反应,且酯化率很高;③可逆反应阶段(>6.0 h):经历了第二个反应阶段后,由于反应体系中酯的含量已增至较高值,酯的水解速率加快,而酸的含量降至较低值,酯的生成速率减慢,但仍大于其水解速率,因此酯化速率较慢,反应体系中酯的含量缓慢上升。反应速率受脱水速率和酯化反应动力学共同制约,酯化为可逆反应。由于反应生成的水连续地被醇带出体系,而且3A分子筛在水含量较低时仍有很高的吸附容量,因此酯化反应的化学平衡不断地发生移动。由图3可知,当反应时间为6.0 h时,富马酸的转化率达到98.3%,随后再延长反应时间,转化率增加不大。适宜的反应时间为6.0 h。

2.6 催化剂的重复使用

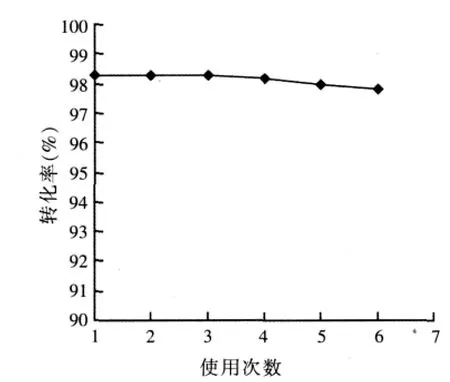

NKC-9 为 7.0%(w)、n/n0为 3.0: 1,在沸腾或微沸(反应温度≤120℃)状态下,反应时间6.0 h。新鲜催化剂使用一次后,不经任何处理,重复使用多次所得实验结果见图4。

图4 催化剂的重复使用结果

由图4可知,催化剂重复使用6次后,富马酸转化率仅由98.3%降至97.8%,催化活性并未明显降低。在反应过程中,随着富马酸转化率增大,反应体系的温度逐渐上升,当转化率达到98%以上时,反应体系的温度在110~120℃之间,催化剂热稳定性较好。催化剂在使用过程中,原料夹带的金属离子杂质会导致催化剂表面的酸中心数减少,酸强度减弱,催化活性降低。

2.7 吸附剂对酯化反应的影响

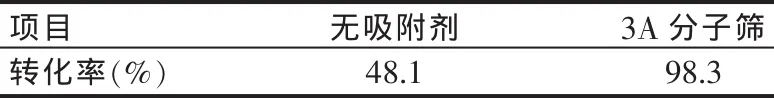

初始摩尔比(n/n0)为 3.0: 1、NKC-9 为 7.0%(w),在沸腾或微沸(反应温度≤120℃)状态下酯化反应6.0 h。有无吸附剂时对富马酸转化率的影响结果见表2。

表2 吸附剂对酯化反应的影响

由表2可知,采用酯化-吸附联合的外循环吸附脱水技术,可显著提高富马酸的转化率。由于水分子能够进入3A分子筛孔道并吸附在分子筛表面上,乙醇分子不能进入3A分子筛孔道而返回反应器,从而使酯化反应向生成富马酸二乙酯的方向进行,提高了富马酸的转化率。

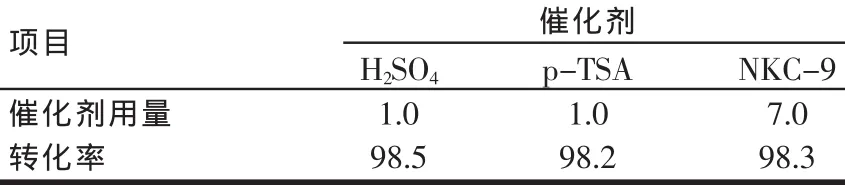

2.8 与硫酸、对甲苯磺酸催化效果的比较

采用酯化-吸附脱水技术,初始摩尔比(n/n0)为3.0: 1、NKC-9为7.0%(w),在沸腾或微沸(反应温度≤120℃)状态下酯化反应6.0 h。NKC-9、硫酸和对甲苯磺酸催化酯化反应结果见表3。

表3 NKC-9与硫酸、对甲苯磺酸催化活性的比较(%)

由表3可知,NKC-9阳离子交换树脂催化剂与硫酸、对甲苯磺酸(p-TSA)催化剂的催化活性相当。使用H2SO4、p-TSA作催化剂,存在后处理工艺复杂、废水排放量大、设备腐蚀、副反应多等问题。而使用NKC-9作催化剂,克服了H2SO4、p-TSA作催化剂所存在的问题,同时NKC-9催化剂可重复使用,具有很高的工业应用价值。

2.9 催化酯化-吸附脱水联合工艺

富马酸的乙酯化为热效应较小的可逆吸热反应。由于醇的沸点低,即使在沸腾状态下反应初期的液相温度也很低,尤其在醇过量的情况下,由于液相温度低,富马酸在乙醇中饱和溶解度较小,反应速度慢,反应受溶解和反应动力学二个阻力共同控制。随着富马酸颗粒溶解,反应液中产物含量逐渐增加,液相温度逐渐上升,反应转向受动力学控制,随着反应的进行可逆性逐渐增强,反应逐步转向受热力学控制。

因此,在常压下为提高富马酸乙酯化反应的速率,除了采用低温活性高的催化剂外,反应初期可通过控制较低的醇、酸摩尔比或不移出反应生成的水,使反应在相对高的液相温度下进行,降低溶解和反应动力学阻力。随着富马酸转化率的增加,反应的可逆性逐渐增强,反应后期应增大醇、酸摩尔比并不断地将生成的水移出反应系统,从而提高产物的平衡组成并使富马酸充分转化。

催化酯化-吸附脱水联合工艺是采用低温活性很好的大孔强酸性阳离子交换树脂NKC-9作催化剂。反应初期由于受溶解和反应动力学二个阻力共同制约,控制在较低的醇、酸摩尔比和不移出反应生成水的条件下进行酯化反应,由于液相温度较高,酯化反应速度较快。在沸腾状态下反应一段时间,使部分乙醇将反应生成的水带出反应体系,经冷凝连续进入外循环分子筛填充床,用3A分子筛吸附混合液中的水,脱水后的混合液连续返回酯化反应器,随着反应的进行,在较高醇、酸摩尔比的条件下,酯的生成速率远远大于酯的水解速率,酯化率很高,反应速率主要由酯化反应动力学决定,酯化为不可逆反应。随着反应体系中酯的含量增高和酸的含量降低,酯的水解速率加快,酯的生成速率减慢,酯化速率减慢,反应速率受脱水速率和酯化反应动力学共同制约。由于反应生成的水连续地用醇带出体系,而且3A分子筛在水含量较低时仍有很高的吸附容量,酯化反应的化学平衡不断地发生移动,使富马酸能够更充分地转化。催化酯化-吸附脱水联合工艺能够通过调整醇和酸摩尔比、反应温度和物料外循环速率,使富马酸乙酯化反应在最佳反应条件下进行。具有过程能耗低、产品收率高、反应器的生产能力大和分离过程负荷小的特点。

与采用加入提取剂、酯化-精馏耦合和催化精馏工艺相比,催化酯化-吸附脱水联合工艺是通过设置外循环分子筛填充床,采用分子筛液相吸附脱水技术分离反应生成水,因此过程的能耗较低,同时脱水后的醇连续返回酯化反应器,保证了酯化反应在较高醇、酸摩尔比的条件下进行,酯化反应的化学平衡不断地发生移动,使富马酸更充分地转化。此外,分子筛吸附脱水技术在化学工业中应用广泛,技术成熟,易于推广使用。

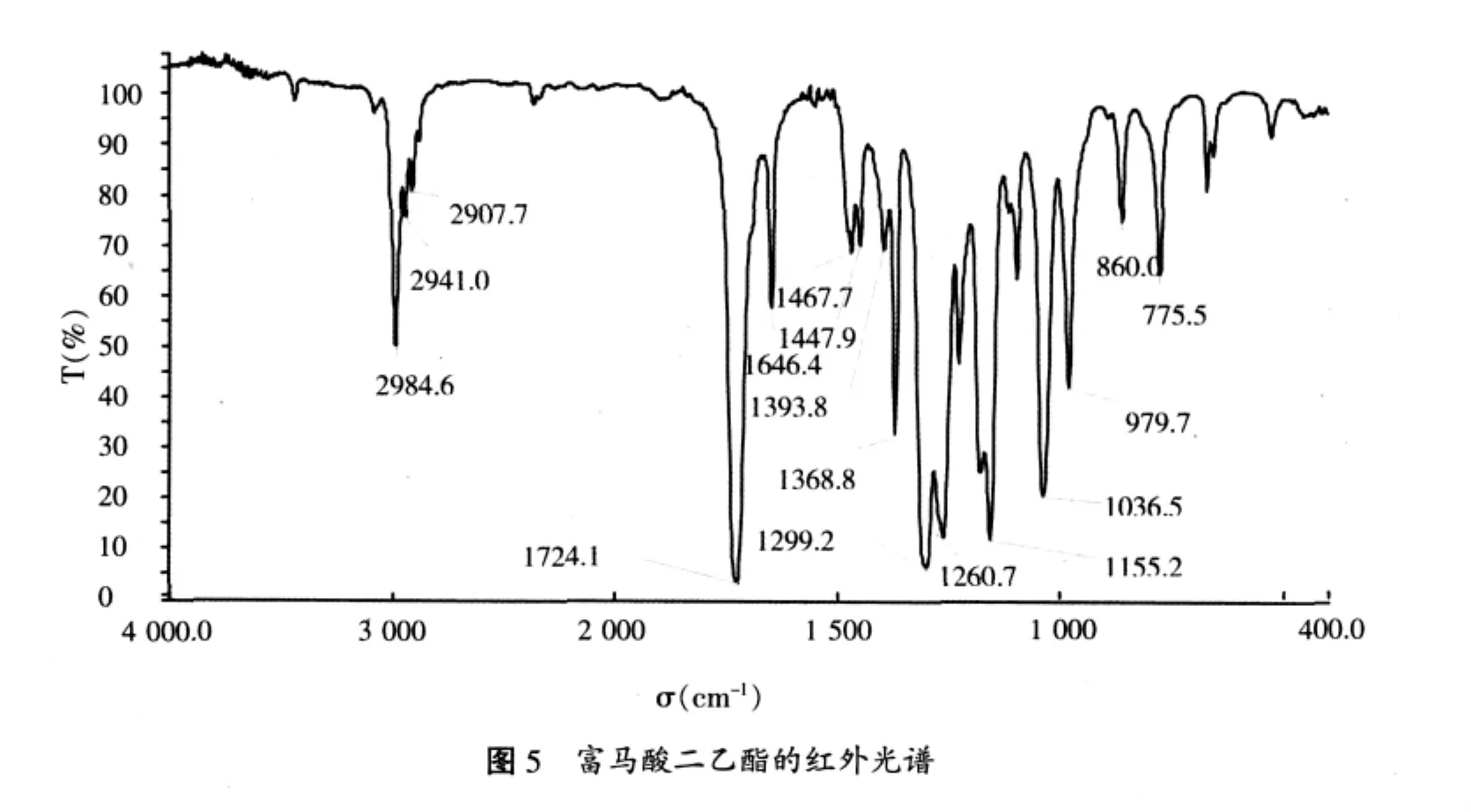

2.10 产品分析

产品的红外光谱见图5。2984.6 cm-1CH3中C-H伸展振动,2941.0 cm-1CH2中C-H伸展振动,2907.7 cm-1CH中C-H伸展振动,1724.1 cm-1酯C=O伸展振动,1646.4 cm-1C=C伸展振动,1467.7/1447.0 cm-1CH3不对称变形振动和CH2变形振动的叠合,1368.8cm-1CH3对称变形振动,1299.2 cm-1、1260.7 cm-1酯 C-O反对称伸展振动,1155.2 cm-1(双峰)酯C-O对称伸展振动,1036.5 cm-1与酯C-O有关的振动,979.7 cm-1反式双键C-H面外变形振动,860.0 cm-1C-C骨架振动,775.5 cm-1酯C-O-C变形振动。结果与标准谱图一致,表明为富马酸二乙酯。

3 结论

①NKC-9阳离子交换树脂催化剂是催化富马酸乙酯化合成富马酸二乙酯的良好催化剂。该催化剂活性高、选择性好、可重复使用。

②NKC-9催化酯化-吸附脱水联合工艺合成富马酸二乙酯的最佳反应工艺条件是n/n0=3.0:1、NKC-9为7.0%(w)、在沸腾或微沸(反应温度≤120℃)状态下,反应时间6.0 h。在该条件下富马酸的转化率达到98.3%。

③催化剂重复使用6次后,催化活性有所降低,但富马酸转化率仍可达到97.8%,催化剂仍具有较高的催化活性。

④催化酯化-吸附脱水联合工艺是一种环境友好型的新工艺,具有过程能耗低、产品收率高的特点。

18篇,刊略,需者可函索)