优化设计汽车轮边减速器内齿圈基体硬度及齿壁厚度

2010-04-11谢立湘黄俊琼罗喜平

谢立湘,黄俊琼,罗喜平

XIE Li-xiang, HUANG Jun-qiong, LUO Xi-ping

(株洲齿轮有限责任公司 技术中心,株洲 412000)

优化设计汽车轮边减速器内齿圈基体硬度及齿壁厚度

Optimum design of basic hardness and tooth wall thickness for internal gear rings in automotive hub reduction

谢立湘,黄俊琼,罗喜平

XIE Li-xiang, HUANG Jun-qiong, LUO Xi-ping

(株洲齿轮有限责任公司 技术中心,株洲 412000)

本文详细介绍汽车轮边减速器内齿圈的材料选择、内齿加工工艺、基体硬度的选择,提出齿壁厚度的优化设计步骤。

基体硬度;齿壁厚度

0 引言

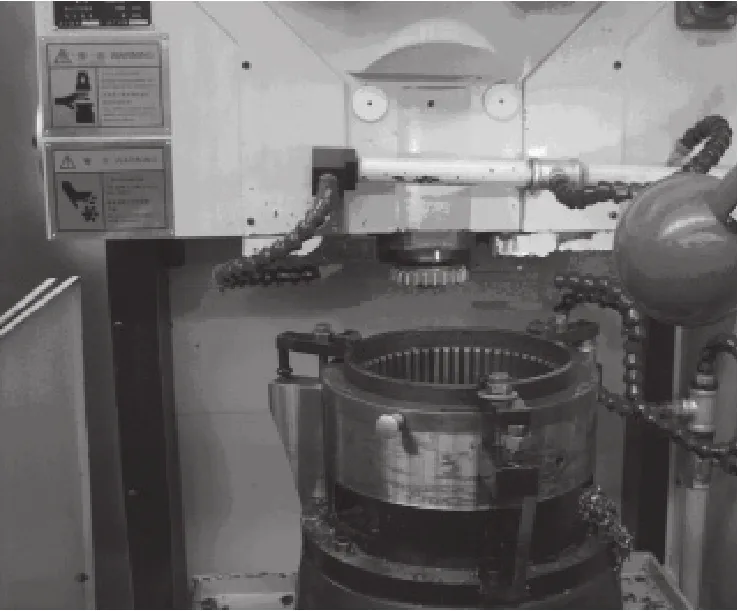

内齿圈是汽车轮边减速器中一个重要的零件。我公司生产制造内齿圈30多年,开发生产了斯太尔系列、奔驰系列、东风系列等内齿圈产品。在实际设计及生产中发现:目前我国许多汽车主机厂引进国外技术的汽车,在国产化过程中, 轮边减速器内齿圈国外通常采用渗碳淬火技术,因为内齿圈是薄壁件,渗碳淬火时变形大,目前国内内齿圈生产厂家很难达到国外设计技术要求,于是国内汽车生产主机厂大都利用气体软氮化和QPQ工艺替代渗碳淬火工艺。采用替代工艺产品后,往往齿部弯曲强度和接触强度达到了设计要求,而齿壁强度达不到要求,要通过几次台架实验才能最终确定齿壁厚度,有的甚至整车经过用户使用才发现齿壁因强度不够而损坏如图1所示,这样严重耽误了产品开发进度。

图1 内齿圈齿壁损坏实物

由于三种工艺采用的材料、冷加工手段不同,所以热处理后的强度都不一样。在替代过程中,要优化设计汽车轮边减速器内齿圈基体硬度及齿壁厚度必须解决以下几个问题:

1)国产化后的产品必须满足整车设计要求;

2)产品热前基体硬度必须适合插齿或拉齿加工;

3)齿壁厚度设计必须满在满足强度要求的前提下,尽量节省材料,降低成本;

首先简单介绍三种工艺所采用的材料,冷热加工方法及热处理后技术要求。

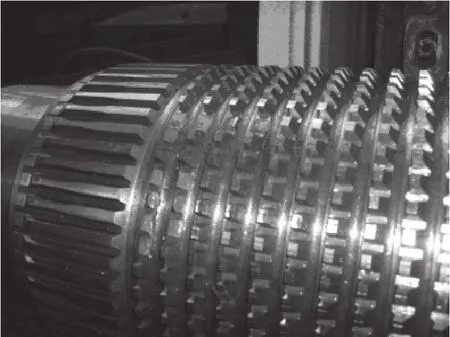

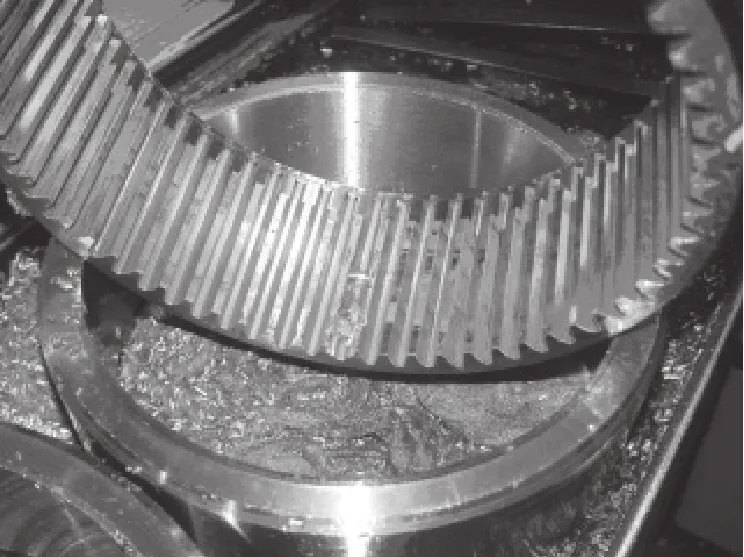

内齿圈冷加工方法主要有以下两种,如图2所示。

图2 80吨立拉

在试制阶段或者小批量生产时,冷加工都采用插齿工艺。插齿加工效率低,但插齿刀适应产品硬度范围比较宽。大批量生产时,冷加工一般采用拉齿工艺,拉齿效率高,但拉刀适应产品硬度比较窄。产品拉前硬度低,拉削过程中容易形成切削瘤,拉后齿面拉毛或拉烂。产品拉前硬度高,则容易崩齿或打齿(下图是拉刀打齿和产品拉烂图),拉削压力太大,对拉床损坏严重。

图3 高速插齿

图4 拉刀打齿

图5 产品拉后烂齿

目前内齿圈热处理工艺主要有以下三种,每种热处理工艺使用的材料及能达到的技术要求如下:

气体软氮化内齿圈的材料一般采用中碳钢,如45#、40Cr、42CrMo,基体硬度是170~229HBS,表面硬度≥HV1300,表面白亮层深0.008~0.012mm。

QPQ内齿圈的材料和软氮化的材料一样,基体硬度是19~28HRC,表面硬度≥HV1500,白亮层深0.01~0.02 mm,扩散层深0.35~0.6 mm。

渗碳淬火材料一般为20CrMo、20CrMnTi,其热处理技术要求是:表面硬度58~63HRC,心部硬度35~43HRC,有效硬化层深0.9~1.2mm。

从以上技术条件可知:气体软氮化和QPQ内齿圈强度比渗碳淬火内齿圈强度低,所以采用替代工艺时,要加厚内齿圈齿壁厚度。

通过上面简单的介绍,我们对内齿圈的冷热加工方法及各种方法所采用的材料、精度、强度有了大概的了解。下面来介绍设计汽车轮边减速器内齿圈基体硬度及齿壁厚度的方法:

1)首先根据内齿圈量产从下表中确定冷加工方法,再确定基体硬度、抗拉强度、热处理后表面硬度。

(1)从表中可知,基体硬度越高,其抗拉强度越高,软氮化和QPQ表面硬度也越高。

(2)随着基体硬度增高,插齿难度也越大。插齿产能小。

(3)随着基体硬度增高,拉齿难度也越大,拉齿产能高,所以要选择适当的基体硬度范围。

(4)选择原则,小批量、试制阶段,加工方法采用插齿,内齿圈基体硬度可以选择高些,大批量生产。

2)根据上面选定内齿圈基体抗拉强度计算内齿圈齿壁厚度:

(1)计算轮边减速器行星假转速:

ω= 1000×V /(60×D×π)

ω:行星假转速(转/分钟)

V:汽车行驶速度(公里/小时)

D:轮胎直径(米)

(2)计算轮边减速器传动比:

Zb:内齿圈齿数

Za:太阳轮齿数

(3)根据汽车最大载荷和转速反求计算太阳轮输入扭矩:

F=G×μ

F:汽车前进需要克服的摩擦力(牛)

G:轮胎承受的重力(牛)

μ:摩擦系数

(4)计算行星架输出扭矩:

T=F×D/2

T:行星架输出扭矩(牛.米)

(5)计算太阳轮输入扭矩:

Ta=T/ ibAh

Ta:太阳轮输入扭矩(牛.米)

(6)计算太阳轮圆周力:

Fa=2000×Ta/Da

Fa:太阳轮圆周力(牛)

Da:太阳轮分度圆直径(毫米)

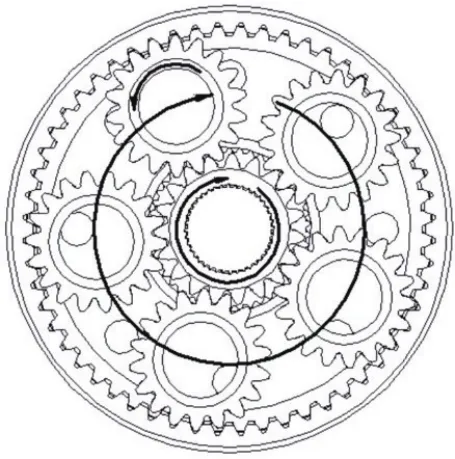

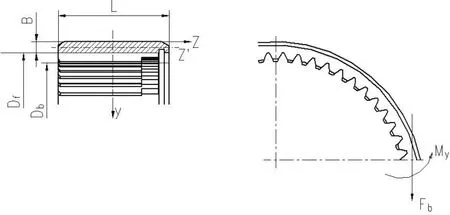

(7)如图示:根据作用力与反作用力的原理,内齿圈分度圆上的圆周力:

Fb=Fa

Fb:内齿圈圆周力(牛)

(8)计算内齿圈齿壁形心:

z=∫Az×dA/A=B/2

z:内齿圈齿壁剖切面的形心位置(毫米)

A:内齿圈齿壁剖切面的面积(毫米^2)

D外: 内齿圈外圆直径(毫米)

D根:内齿圈齿根圆直径(毫米)

(9)计算内齿圈齿壁剖切面的惯性矩:

Iy=∫A(z^2)×dA/A=(L^3)×B/12

Iy: 内齿圈齿壁剖切面的惯性矩(毫米^4)

B: 内齿圈宽(毫米)

(10)计算内齿圈齿壁剖切面弯矩:

My= Fb×[(Df-Db)+B]/(2×10^3)

(11)计算内齿圈齿壁剖切面拉应力:

σ1=1000000×Fb/A=1000000×Fb/(L×B)

σ1:内齿圈齿壁剖切面拉应力(牛/米^2)

(12)计算内齿圈齿壁剖切面弯曲拉应力:

σ2=3×Fb×[(Df-Db)+B]×10^6

σ2:内齿圈齿壁剖切面弯曲拉应力(牛/米^2)

(13)求从内齿圈齿壁剖切面内侧最大拉应力

切面受力分析可知,受力最大的是内齿圈内侧,其最大拉应力为:

σ=σ1+σ2

σ≤[σ]

整理得:Fb×10^6/(L×B)+3×Fb×10^6×[(Df-Db)+B]≤[σ]

B={-[3×(Df-Db)-L×[σ]/(Fb×10^6)]+power[3×(Df-Db)- L [σ]/(Fb×10^6)]^2-12×L,1/2]}

我公司奔驰内齿圈是德国引进技术,原设计材料采用20CrMo,热处理采用渗碳淬火工艺,其技术条件是:心部硬度≤43HRC,表面硬度是58~63HRC,齿壁厚度8.5mm。当时由于我公司内齿圈渗碳淬火工艺达不到技术要求,所以采用40Cr材料+QPQ热处理工艺进行国产化。在国产化过程中,我们按表确定如下技术条件:拉前基体硬度22~28HRC,冷加工采用拉齿,齿壁厚度确定为10mm,经过台架实验,要求台架实验次数不小于50万次,实际达到70万次齿壁没有损坏。

所以,按以上2个步骤设计的内齿圈齿壁厚度和基体硬度,既满足了产品强度,也适应生产批量要求,还能做到节省材料。

[1] 郁明山.渐开线齿轮行星传动的设计与制造[M].北京:机械工业出版社,2002,4.

U466

B

1009-0134(2010)11(上)-0062-03

10.3969/j.issn.1009-0134.2010.11(上).20

2010-04-10

谢立湘(1967 -) ,男,湖南湘乡人,本科,主要从事汽车传动、齿轮强度、噪音、制造研究。