离心压气机流动控制机匣新型处理方式研究

2010-03-15石建成邹学奇温泉刘波

石建成,邹学奇,温泉,刘波

(1.南京航空航天大学能源与动力学院,南京210016;2.中国航空动力机械研究所,湖南株洲412002;3.西北工业大学动力与能源学院,西安710072)

1 引言

稳定裕度已成为现今高性能燃气轮机研制必须确保的重要技术指标之一,通过研究找到压缩系统流动失稳触发机理,从而实现对流动失稳的控制,拓宽叶轮转子稳定工作范围,延迟气流失速,对于提高航空燃气轮机的可靠性具有十分重要的意义。

自20世纪90年代以来,对作为提高压气机稳定裕度关键技术之一的机匣处理技术,得到了国外许多专家和学者的深入研究[1-4],相比之下,国内开展得较晚,且绝大多数研究都是基于轴流压气机的,对离心压气机的开展得较少[5-8]。

本文描述了机匣的1种新型开槽形式,对开槽前后的离心压气机的特性和内部流场进行数值模拟研究,详细分析了其特性分布和内部流场的变化情况。

2 数值模拟

某小型离心压气机由进口导流叶片、离心叶轮、径向扩压器3部分组成。其中进口径向导流叶片19个,离心叶轮大、小叶片各17个,径向扩压器叶片50个,进口导叶和离心叶轮上方的轴向槽各60个。离心叶轮进口顶部间隙为0.3 mm,出口顶部间隙为0.1 mm,中间隙光滑过渡。

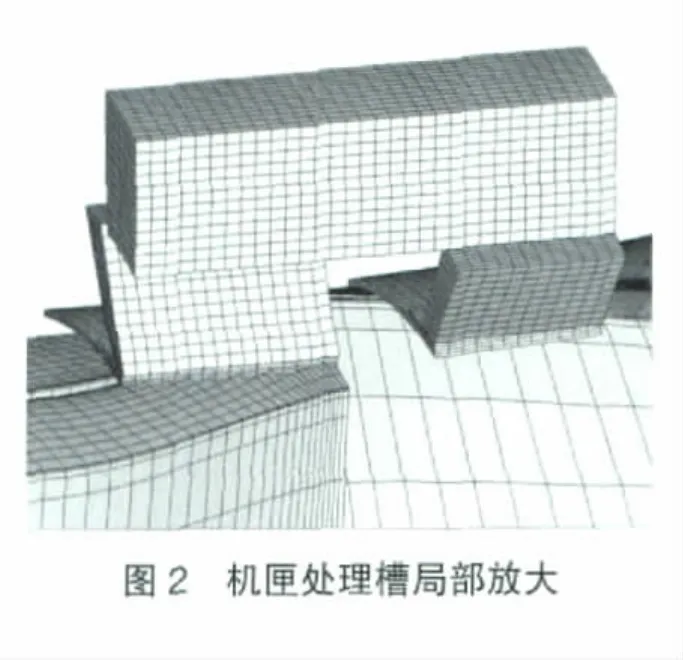

进口导叶上方轴向槽沿流向长8 mm,沿周向宽3.5 mm,沿叶展方向高5.5 mm;离心叶轮上方轴向长6 mm,宽1.7 mm,高3.5 mm;周向槽沿流向宽21 mm,槽深4.5 mm。设计点性能参数:流量为1.96 kg/s,转速为40000 r/m in,总压比为4.22。该离心压气机计算过程的三维网格如图1所示,机匣处理槽结构如图2所示。

3 数值模拟方法及网格生成

目前,机匣处理方式应用较多的主要是轴向槽式和周向槽式。轴向槽机匣处理是将高压区的间隙泄漏流和低能阻塞团吸入处理槽内,并沿轴向输送,在低压区重新将其射入流场通道,有效地抑制了由间隙泄漏流引起的阻塞;可以获得较大的失速欲度增量,但同时也带来了大的效率损失。周向槽机匣处理的原理是将吸入处理槽内的间隙泄漏流和低能阻塞团沿周向输送,再重新将其射入流场通道;可以在效率降低较小的条件下提高失速裕度,但提高量较小。

本文针对某小型离心压气机,设计了1种新型机匣开槽形式。对该机匣,分别在进口导叶尾缘和离心叶轮前缘上方开轴向处理槽,再通过1个大的周向槽将2部分轴向槽连通,以求利用轴向槽和周向槽的优势来提高离心压气机的性能参数。

本文用Numeca软件计算离心压气机内部三维流场,采用中心差分格式并结合S-A湍流模型来求解N-S方程。为了提高计算效率,采用了多重网格法和局部时间步长法等加速收敛措施。用AutoGrid软件分别生成压气机各部分网格,在IGG中实现各部分网格的连接,在交界面选用掺混面模型。离心叶轮采用H-I型网格,进口导叶与径向扩压器采用HOH型网格,处理槽内用简单的H型网格;总网格数约为135万个。对叶顶间隙与处理槽内的网格进行了加密处理,离心叶轮叶顶间隙内网格周向×径向×流向为33×9×173,下面的2个轴向处理槽内网格为45×25×17,上面的周向处理槽内网格为45×25×33。所有距壁面第1层网格的距离为1×10-6m,y+≤3。

计算中的介质为理想气体,其边界条件是:进口为标准大气压,总温为288.15 K,总压为101325.0 Pa,径向进气;出口给定平均背压;轮毂、机匣以及叶片等固壁上给定绝热无滑移边界条件。喘振边界点的判定方法是:采用不断提高出口背压的方式对压气机进行逼喘,数值失速前的最后1个收敛解对应近失速工况。

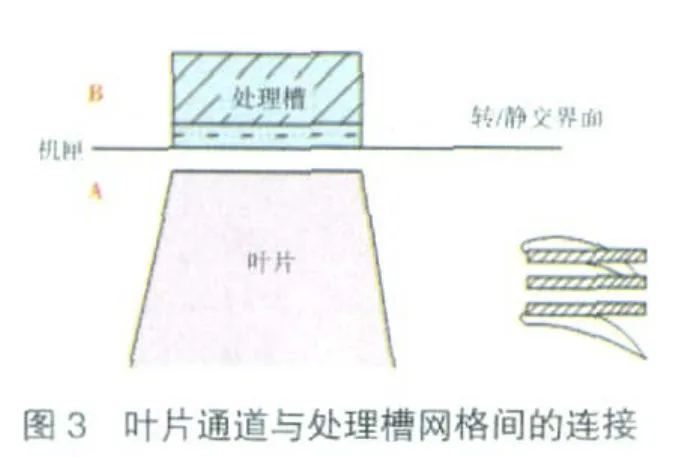

在轴向槽数值模拟的网格生成过程中,开槽处网格的生成及网格块间的数据传递是决定数值研究成败的关键。轴向槽的非轴对称性决定了槽内网格不能简单连接。如图3所示,为保证交接面处数据的准确性,在轴向槽网格生成过程中应分为3块网格,其中,网格A的周期与叶片通道的周期相同,二者间采用FNMB连接方式;网格B的周期与槽的周期一致,二者间同样采用FNMB连接。在A与B之间,以掺混面模式进行数据传递。机匣网格和转子通道网格之间以掺混面模式进行数据传递,主要有2个优点:降低计算量;可以得到流场的流动情况。但其缺点是不能捕捉到处理机匣与叶片间的非定常效应。

本文的研究重点是观察该新型处理机匣是否可以改善流场的流动,因此处理机匣网格和转子通道网格之间采用定常掺混面方法。

4 计算结果分析

4.1 特性分析

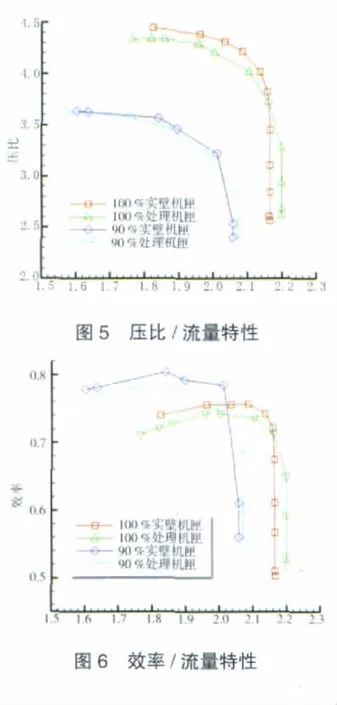

由文献[5-8]可知,采用上述数值方法来模拟带处理机匣的压气机的流场是可行的。图5、6分别示出了离心压气机机匣处理前后,在100%和90%设计转速下的压比/流量和效率/流量的特性;表1、2分别为在100%和90%设计转速下、机匣处理前后的压气机近失速流量点参数的对比。

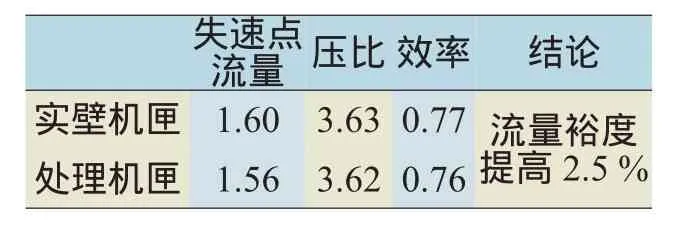

结合特性图和参数对比表可知:(1)采用处理机匣后,压气机失速点向小流量方向拓展,流量裕度在100%设计转速下提高了3.5%,在90%设计转速下提高了2.5%;(2)压气机最大流量也有所增加,近堵点流量在100%设计转速下增加了约2%,在90%设计转速下增加了约0.7%;(3)在100%和90%设计转速下,采用处理机匣后,在大流量范围内、相同出口边界条件下,压气机压比和效率有一定增加,压气机性能提高;(4)在100%设计转速下,当流量小于2.15 kg/s;在90%设计转速下,当流量小于2.00 kg/s时,压气机压比和效率降低,最大效率在100%设计转速下下降了约1.7%,在90%设计转速下下降了约2.5%。

表1 在100%设计转速下机匣处理前后的压气机参数对比

表2 在90%设计转速下机匣处理前后的压气机参数对比

从上述分析可以看出,在机匣处理前后,离心压气机特性线分布和走势基本一致;机匣处理后,在设计转速相同的流量下,压气机压比、效率特性都有一定程度的降低,压气机流量稳定裕度提高;在90%设计转速下、机匣处理后,压气机压比基本保持不变,效率降低了2%左右,同时压气机流量稳定裕度有一定的提高。

4.2 流场分析

有研究表明离心压气机尖部流动是压气机失速的主要诱导因素。为研究本文采用的机匣处理方式改善压气机性能改善的机理,特别对失速点附近、机匣处理前后的离心压气机内部典型截面的流场参数分布情况进行对比分析,以求了解机匣处理后的压气机流动参数变化,为进一步优化机匣处理方案和提高压气机性能打下基础。

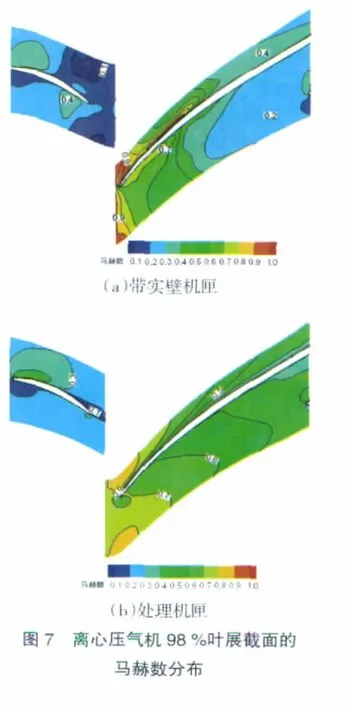

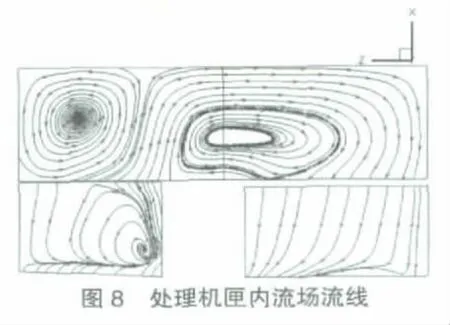

图7给出了在设计转速下、喘振边界点,离心压气机实壁机匣和轴向槽处理后机匣在98%叶展截面的马赫数分布,可以看出在为实壁机匣时,在喘振边界点,进口导流叶片通道内的流场流动情况恶劣,叶片吸力面附近存在较大面积的低马赫数区;机匣处理后,进口导流叶片尖部截面马赫数的分布情况得到明显改善,通道内低马赫数区面积减小。从图中还可以看出为实壁机匣时,离心叶轮进口存在较大面积的高马赫数区域;机匣处理后,高马赫数区面积减小,最高马赫数降低,通道内马赫数分布更加合理。这说明本文采用的机匣处理方案可以有效地控制离心压气机尖部的流动,使得压气机内部流动情况改善,从而达到拓宽压气机稳定工作范围的目的。处理槽抑制了由间隙泄漏涡导致的阻塞,这是压气机流场改善的主要原因。在进口导叶后方和离心叶轮前方采用处理机匣后,进口导叶后方顶部区域的气流能够借助流场通道内的压差,被抽吸进入处理槽、沿流向输送,并从离心叶轮前方重新被射入流场通道,有效地吹除了流场通道内的低能阻塞团,使得离心叶轮间隙泄漏涡产生的原动力减弱,有效地抑制了由间隙泄漏涡导致的阻塞[6-8],如图8所示。但压气机效率没有提高,这是因为被抽吸进入槽内的气体沿槽内流动,并在低压区重新被射入通道与主流掺混,引起了新的损失。

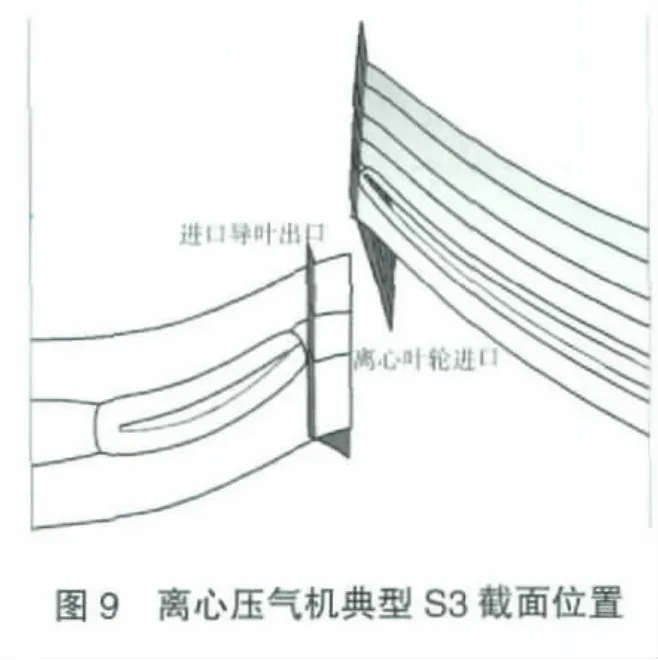

为详细分析在机匣处理前后的离心压气机内部流场分布情况,选取通道内典型S3流面进行流场结构分析。S3截面选取位置如图9所示,进口导流叶片出口选在出口105%弦长截面处,离心叶轮选取进口-2%弦长截面处。

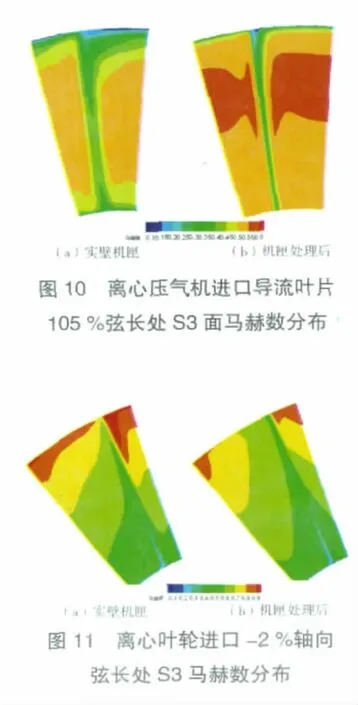

图10、11分别给出了通道中的进口导流叶片出口处和离心叶轮进口处的S3截面马赫数分布,不难发现机匣处理后,进口导流叶片出口相同位置处的流场分布更加均匀,由尾迹导致的尖部截面低马赫数区面积减小;离心叶轮进口处尖部的高马赫数区域面积减小,流场分布更加均匀合理。这说明机匣新型处理方式能够有效地改善进口导流叶片和离心叶轮间的流动。

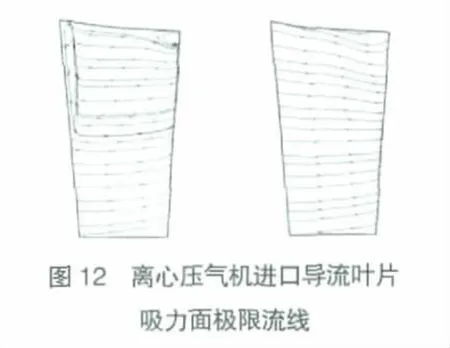

图12给出了设计转速喘振边界点的进口导流叶片吸力面的极限流线分布情况,可以看出为实壁机匣时的进口导流叶片吸力面极限流线的流动较为混乱,在顶部尾缘85%叶展以上处出现了倒流现象;机匣处理后,进口导流叶片吸力面的流动情况得到明显改善,叶片顶部的回流区基本消失,而且叶片前缘流场的流动也得到了极大改善。

5 结论

为了拓宽某小型高转速离心压气机的稳定工作范围,对机匣处理前后的压气机流场进行了数值模拟分析,计算结果表明,机匣处理后:

(1)离心压气机稳定特性得到一定的改善,失速点向小流量方向拓展,流量裕度在100%设计转速下提高了3.5%,在90%设计转速下提高了2.5%;。

(2)在相同流量下,压气机的压比特性和效率特性都有一定程度的损失,在100%设计转速下、流量小于2.15kg/s和在90%设计转速、流量小于2.00kg/s时,压气机压比和效率降低,最大效率在100%设计转速下下降了约1.7%,在90%设计转速下下降了约2.5%。

(3)压气机喘振边界点尖部流场得到一定的改善,进口导流叶片尖部截面通道内的马赫数区面积减小;离心叶轮进口流场分布更加均匀合理;有效改善了通道内的流动。

[1] Rabe D C,Hah C.Application of casing circum ferential grooves for improved stall margin in a transonic axial compressor[R].ASME Paper GT-2002-230641,2002.

[2] Wilke I,Kau H P.A numerical investigation of the influence of casing treatments on the tip leakage flow in a HPC front stage[R].ASME Paper GT-2002-230642,2002.

[3] Behnam H B.Parametric study of tip clearance casing treatment on performance and stability on a transonic axial compressor[R].ASME Paper GT-2004-53390,2004

[4] Shabbir A,Adamczyk J J.Flow mechanism for stall margin improvement due to circum ferential casing grooves on axial compressors[R].ASM E Paper GT-2004-53903,2004.

[5] 刘志伟,张长生.周向槽机匣处理增加失速裕度的改进机理[J].西北工业大学学报,1986,4(4):405-415.

[6] 朱俊强.四种不同型式机匣处理的实验研究及机理分析[J].航空学报,