轻型汽车尾气排放物控制策略分析

2024-05-06陈家军温向峰周晓刚郑荣亮覃俊林

陈家军,温向峰,吴 颂,周晓刚,郑荣亮,覃俊林

(东风柳州汽车股份有限公司,广西 柳州 545000)

0 引言

中国最新轻型汽车排放标准为强制性国家标准GB 18352.6-2016《轻型汽车污染物排放限值及测量方法(中国第六阶段)》。该标准规定了轻型汽车污染物排放第六阶段型式检验的要求、生产一致性和在用符合性检查的要求和判定方法。本文主要以标准中排气污染物试验中的常温冷启动I 型排放物试验为基础,概述I 型排放物试验过程中常用的控制策略[1-2]。

1 理论空燃比工况控制策略

发动机运行在理论空燃比工况,根据三元催化器上前后氧传感器,能形成混合气的闭环自动调节控制,缸内燃烧产物近乎完全转化,催化器同样处于转化效率最佳的窗口期,此时的汽车尾管排放产物应该很低。

全就统一轻型车辆测试循环(WLTC)的大多数工况下(车辆冷机起动,断油滑行,车载自动诊断等工况例外),都需要精确的燃油闭环将实际空燃比控制在催化器高效率窗口内。综合考虑到THC、CO、NOx三者的最优效率的转化窗口在0.98~0.99,而实际应用中,一般出于抑制NOx的目的,会将目标窗口控制在略浓的一侧。排放中理论空燃比工况的控制目标是让氧信号有很好的震荡,同时控制在目标窗口略浓的一侧,如图1 所示。

图1 三元催化器反应窗口

2 非理论空燃比工况控制策略

除去理论空燃比工况,开环状态的非理论空燃比工况是尾气排放物主要产生点,需要用特殊控制策略去抑制汽车尾气中排放物的产生,此阶段通过整车控制混合气模型来实现预控制,整车排放物试验摸底的过程中调节好预控制参数,达到法规限值要求,非理论空燃比工况主要包括车辆冷机启动的阶段和减速断油工况,本文主要阐述冷机启动阶段中催化器起燃、起燃转速、起燃阶段的点火角控制、起燃阶段的空燃比控制,闭环时间控制以及减速断油工况控制策略。

2.1 冷机启动阶段

2.1.1 催化器起燃

起燃模式的主要目的是加快催化器的起燃速度,让催化器最短的时间进入工作状态,以达到转化汽车尾气的目的,实现方式主要有提高目标怠速转速,使用偏稀的空燃比和较小的点火角。进入起燃模式首先取决于水温、进气温、海拔、停机时间等条件。上电拧钥匙时刻,发动机控制模块(ECU)会检测起动水温和进气温是否在阈值区间,对应海拔是否有开始加热需求,如果满足条件,起燃标志位会置true。此时车辆起动后,会进入起燃模式,同时会检测是否有其他不满足的条件(如催化器、水温相关故障),如果有,则会立即退出起燃模式。

起燃的温度窗口通常设置为10~40 ℃,其他温度区间是否需要开启起燃,需要在三高试验中做标定验证,因为起燃工况的介入会影响到驾驶性,在满足排放法规要求下,部分工况使用不到起燃工况的控制策略。

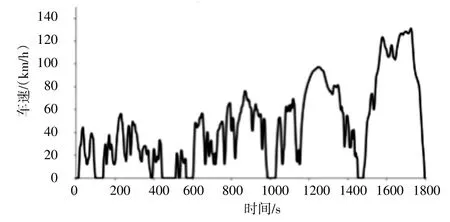

起燃的时间主要通过催化器加热所需累积气量来判断,通过设定催化器累积气量阈值,累积气量大于阈值则退出加热。从开始进入加热到退出这段时间,称为催化器的起燃时间。起燃持续时间的设置应该参考催化器实测温度,催化器温度升到350 ℃,转化效率一般可以达到80%~90%,此时可以认为起燃已经结束。对于某些GDI 项目由于起燃使用了多次喷射,在WLTC 循环(图2)中车速升到第一个坡顶然后减速时,负荷很小,很容易进入非线性区,考虑到这一点,如果催化器实际温度可以接受,也可以将起燃结束设置在车速第一个坡顶处。

图2 WLTC 循环工况

2.1.2 起燃转速

加快催化器起燃可以通过提高起动时刻的目标怠速和目标怠速的衰减减缓来实现,同时会带来高怠速、怠速转速回落过慢、抖动、顿挫等问题,权衡排放与起动安全舒适性来设置起燃的转速。

不同温度下启动的目标怠速转速略有差异,温度越低,目标怠速越高,主要是出于保证启动安全性考虑,常温起燃转速一般建议设置为1100~1400 r/min。从排放物控制角度考虑,理论上并不是转速越高越好,提高起燃转速,需要跟多进气和喷油,转速越高意味着起燃完成之前的原排总量会上升,同样有可能造成最终的尾气排放水平变差,转速应根据实际测试来决定。

2.1.3 起燃阶段的点火角控制

活塞从点火时刻起到活塞到达上止点,这段时间曲轴转过的角度称为点火角。点火角过大,易爆燃,点火角过小,排出到催化器的气体热量越大,催化器起燃速度越快,功率降低。理论上最小点火提前角为0°,但为了防止做功行程才点燃混合气(做功损失)通常设为-10°以上,最大点火提前角也不能太大,一般不超过60°,有可能点火时刻还没喷油,或者混合气在未完全混合的情况下,易出现振动和温升问题,效率也会下降。

负荷一定时,随着转速提高,需要增大点火提前角,当转速达到一定值后,点火角增大幅度减缓或保持不变;当转速一定时,随着负荷增大,需要适当减少点火提前角。

在催化器起燃阶段,为缩短起燃时间,可以通过适当退点火角来增加气体热量,但需要注意,冷机阶段燃烧不稳定,尽量保证在冷机起动时的催化器起燃阶段点火角稳定。

2.1.4 起燃阶段的空燃比控制

考虑到催化器还没起燃,启动后空燃比下沉后快速回升至1 附近,让空燃比处在偏稀一侧,适当的偏稀有利于加快催化器起燃,但不建议过稀影响启动安全性,对于自动挡项目,如果挂入D 档后,实测空燃比偏稀,则可以通过首次换挡加浓来改善。起燃阶段,水温在20~30 ℃温度区间的空燃比值应该控制在0.95~1.05 之间,从排放物的控制角度来说过稀会引起NOx劣化,过浓引起CO 劣化。

2.1.5 燃油闭环进入时间

前后氧传感器过露点后,发动机控制模块(ECU)借助氧传感器信号对燃油实现闭环控制,可以更精准的控制实际空燃比。除断油、急加速等开环工况外,应该尽可能早进入闭环控制。

氧传感器加热进入准备状态,其加热时间通过传感器的性能和型号来确定,为了使传感器更快进入工作状态,通常采用无露点氧传感器,可以极大缩短氧传感器进入工作状态的时间。

进入燃油闭环主要取决发动机状态和时间、前后氧传感器是否准备完成、催化器的累积气量等条件,我们通过催化器的累积气量来控制燃油闭环的进入时刻,即其他进入闭环的条件都满足,催化器的累积气量是最后一个满足的条件。但是在排放冷启动后,希望能够尽早进入闭环控制,避免不合适的空燃比导致的排放恶化,这种情况下,燃油闭环的进入条件取决于氧传感器是否已准备完成的时机。而上面提到的氧传感器准备完成又决定于氧传感器电压信号,由加热时间决定。所以排放中一般将进入闭环控制的其他条件放的比较早,当氧传感器完成加热准备完成后立即进入闭环。

2.2 减速断油工况

对于手动挡MT 车型,需要使用减速断油功能来避免换挡期间转速的突变,从而改善驾驶性,另外,因为换挡期间负荷很小,燃烧不稳定,主动进入断油工况会更有利于排放。但是断油时刻,节气门未完全关闭会引起催化器中充入过多的氧气,富氧状态下带来NOx升高的问题,因此在退出减速断油恢复供油时需要采取加浓清氧的措施来改善这个问题,加浓的设定,需要根据实际试验做精准标定,如果设定过大,会出现过浓的情况,带来CO 和THC 的劣化,加浓设定过小,容易导致清氧不彻底,NOx会劣化。需要注意的是,在催化器起燃阶段,不会触发断油工况,断油会影响催化器尽快起燃。

减速断油工况与整车油耗关系比较密切,考虑到油耗目标,在满足排放目标的情况下,会把减速断油工况时长尽量延长。

3 启停工况控制策略

启停功能主要目的是为了降低油耗,在实际排放物控制策略,WLTC 工况第一阶段怠速应该避免停机,因为此时发动机还未完全热机,此时的启停会使CO 和THC 恶化,启停的动作时机取决于发动机水温等相关条件。在WLTC 中起停开始作动的时候,水温一般已经到了80 ℃,热机条件下,很稀的空燃比就可以顺利启动。为了降低THC 和CO,可以使得启动后的实测空燃比控制在1 附近。启停工况属于开环状态,热机后,前后氧传感器已经完成ready,再次启动发动机,氧催化器无需再次加热,会很快进入到闭环控制。并且,热机后的催化器已经度过了冷机起燃阶段,催化器转化效率比较高,对排放恶化影响较少。

4 后氧修正控制策略

后氧修正是借助于后氧传感器电压信号的反馈与前氧传感器的控制形成燃油闭环,起到一定的修正作用,目的是对由催化器老化或者相关零部件如氧传感器老化等原因造成的排放劣化进行一定的补偿。后氧传感器一般都是开关氧传感器,与之搭配的前氧传感器可以是开关类型也可以是宽域类型的。位置一般布置在后级催化器之后或者前级催化器和后级催化器之间。

后氧修正可以通过两种方式对燃油进行修正:中值补偿、对偏浓测(rich bias)进行修正。

中值修正此方法旨在通过补偿前氧控制中值,来使后氧信号保持在期望的浓稀窗口内。后氧信号如果低于下限值Lean threshold,说明催化器内处于偏稀的状态,后氧学习的偏移量offset 增大,加在前氧控制中值上的偏移量offset 变大,前氧控制中值提高,相当于往加浓的方向调整燃油。反之,后氧信号高于上限值rich threshold,说明催化器内处于偏浓的状态,后氧学习偏移量offset 减小,前氧控制中值减小,相当于往减稀的方向调整燃油,如图3 所示。

图3 后氧传感器工作窗口

前氧控制本身有偏浓测(rich bias)功能,它的作用是当前氧信号从正向向负向转变的时候推迟,形成一个延迟时间(delay),意味着在正向的时间更长一些,从而起到加浓的作用。如图4 所示。

图4 前氧传感器工作窗口

根据后氧信号浓稀,同样可以对前氧的偏浓测(rich bias)进行补偿。正向的偏移量offset 会增加在正向持续的时间,并相应减少在负向持续的时间,相当于往加浓的方向调整燃油。负向的偏移量offset 会减小在正向持续的时间,并相应增加在负向持续的时间,相当于往减稀的方向调整燃油。

5 三元催化器控制策略

中国第六阶段最新轻型汽车排放标准加严,带来更多瞬态工况,限值更低以及低PM/PN和RDE 循环的要求,相对第五阶段轻型汽车的排放法规,采用的控制策略如下[3-4]:

(1)三元催化器载体更高的OSC(储氧量)来应对瞬态工况;

(2)催化器起燃采用新涂层材料技术,来降低起燃温度,使催化器起燃更快,改善冷机阶段起燃工况催化器转化效率不高的问题;

(3)高孔密度薄壁载体技术应用,从而加大汽车尾气排放物与载体表面涂层接触面积,提升转化效率,三元催化器载体孔径减小会使背压升高,影响油耗和动力性,需要均衡考虑;

(4)高活性涂层以及新涂层技术,转化型活性提高,吸附性悬浮颗粒物更强;

(5)分层涂层,贵金属和活性材料的按尾气排放物浓度分布,提高催化剂在近端的耐高温能力。

6 实例分析

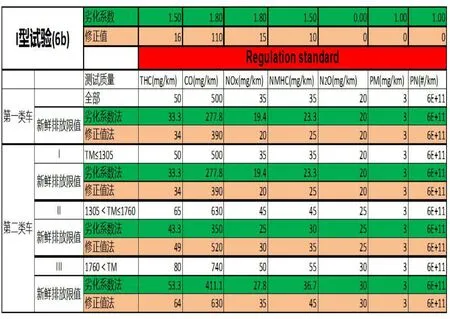

X 项目,根据车重及整车类型,查第六阶段最新轻型汽车排放标准,采用I 型试验排放限值采用6b阶段一类车限值作为限值控制,考虑到车辆催化器零部件等各方面的散差,气态排放物最好是能够控制在法规限值除以劣化系数的70%以内,如图5 所示。X项目在开发阶段车辆完成检查以及预处理浸车,按照试验流程开展I 型试验,试验结果如图6 所示[5]。

图5 Ⅰ型试验排放限值

图6 I 型试验测试结果

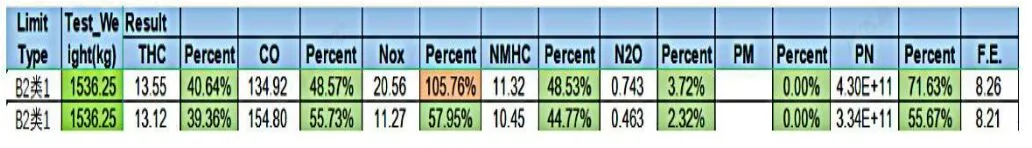

如图5 所示,气态排放物采用劣化系数法经劣化后,统计结果(图7),NOx≈105.76%>70%,排放物超过法规限值。

图7 X 项目I 型试验的结果统计

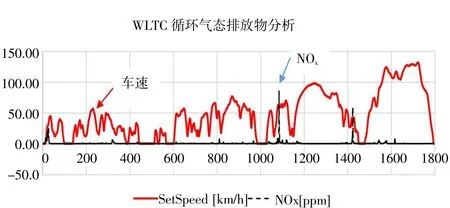

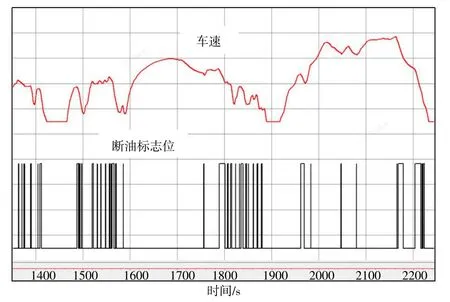

根据试验采样的秒彩数据,分析NOx排放物出现的试验工况,根据WLTC 循环气态采集排放物所示(图8),排放物NOx主要出现二个阶段,分别是冷机第一阶段起动时刻及高速段的瞬态工况。冷机阶段启动阶段冒NOx的原因是三元催化器温度偏低,转化效率不高,并且喷油预控处于开环状态,鉴于排放物峰值不高,此阶段的排放物控制可不做修正。高速阶段气态排放物冒了两个峰值,依据NOx生成机理,主要产生于高温富氧环境。根据采集数据分析峰值区处于开环的断油工况(图9),在此工况下,在恢复供油时刻触发加浓清氧的逻辑,催化器窗口偏稀导致清氧不彻底,标定的调整策略主要是加浓清氧。

图8 WLTC 循环气态排放物分析

图9 标定采集数据分析

更新标定后,再次进行I 型试验,排放物均满足排放物法规限值,NOx排放物由105.76%下降至57.95%,改善明显,如图10 所示。

图10 X 项目I 型试验的结果统计

7 结语

汽车尾气排放物受发动机原排、三元催化器、GPF、驾驶习惯、油品等多种因素影响,控制策略的选择基于法规和实际汽车尾气排放物多少以及出现的工况,通过调整ECU 标定数据控制及三元催化器、GPF 等硬件适配,达到动力性、舒适性、油耗和汽车尾气排放平衡状态。