机床加工数字化车间建设研究*

2024-04-14姜雪崑赵钦志王军见王香芹

姜雪崑 赵钦志 王军见 高 学 王香芹 黄 浩

(①通用技术集团机床工程研究院有限公司,北京 100102;②国家机床质量监督检验中心,北京 101312)

随着新一轮科技革命的飞速发展,以人工智能、物联网、大数据为代表的新一代信息技术与先进制造技术的不断融合推动了制造业向智能制造方向转型。美国提出了“先进制造业伙伴计划”,德国提出了“工业4.0”等战略。我国出台了“十四五”智能制造发展规划等政策,提出要推动制造业高端化、智能化,将智能制造作为制造强国建设的主攻方向,在重点领域建设智能工厂和数字化车间[1]。

数字化车间是智能工厂的核心部分,其目标是实现制造业现实世界与信息世界的全面互联与智能融合[2]。欧盟早在二十世纪初就大力推动数字化、智能化和自动化在生产制造方面的高度集成[3]。Mohd Yusoh Z I 等人[4]收集生产过程中产生的大量数据并进行深入分析,找到企业当前生产环节中的瓶颈。Shafiq S I 等人[5]研究在物联网虚拟设置中运行的各种计算机集成制造(CIM)组件之间传递的数据,通过重用不同场景、不同公司的经验,来帮助目标公司制定策略。Pusztai L P 等人[6]在对MES系统的研究之上,提出了一种根据风险状况来调整生产调度的方法。国内的清华大学、北京工业大学、电子科技大学、通用技术集团机床工程研究院[7-10]等高校和机床企业对数字化车间建设也开展了一系列研究,推动了数字化车间技术在机床加工领域的应用实践。

笔者调查发现机床加工企业在智能制造技术的研究进展和研究方向上主要集中在工艺过程数字化技术、产线(设备)管理数字化技术和车间管理数字化技术上[11]。采取的技术手段是应用互联网技术建立起数据管理平台,实现对生产(设备)数据的采集、存储、分析和调用。然而机加工车间的信息种类繁多,内部各硬件设备和软件系统存在异构性,在车间内进行信息的集成和应用时基础数据质量差,异构系统模型匹配困难,从而导致加工质量不稳定、生产管理粗放等问题,严重阻碍了机床制造加工车间向数字化、网络化和智能化制造的升级。

本文围绕机床行业机加工车间存在的问题,开展面向机床加工数字化车间的技术研究,以实现设备数据透明化,产线调度高效化,车间管理精细化,从而改善车间生产业务流程,提升车间生产调度科学合理化水平,优化车间生产制造资源配置。

1 机床加工数字化车间的建设需求

随着智能制造技术的发展和用户需求的提升,产品向定制化、多元化发展的趋势日渐凸显。机床加工车间的生产需求也呈现出大量定制化产品的增加,且多以小批量、多品种为主,并且对缩短生产周期、提升现场管理水平、生产效率和能源利用率、降低运营成本、产品不良率和设备故障率等提出更高要求。在生产中主要体现在:(1)订单种类多,需求时间急,为满足生产计划,机加工车间需要经常性地更换工艺路线并调整设备和工装夹具,紧急情况还有插单现象,由此造成时间成本、设备成本、物料成本的损失并严重影响生产效率和加工件质量;(2)在零部件加工和检测过程中产生的数据大部分由人工记录和读取,信息孤岛严重,不能进行数据的深层次挖掘,缺乏对加工信息的有效分析利用,不能为智能化生产提供优化决策。

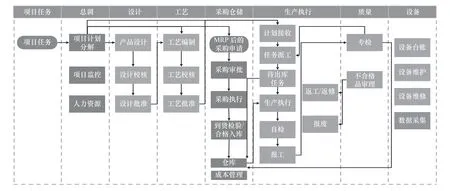

在充分了解机床加工车间亟需解决的问题并综合考虑机加工设备数据资源的基础上,根据 《GB/T 25485—2010 工业自动化系统与集成制造执行系统功能体系结构》[12]《GB/T 41255—2022 智能工厂通用技术要求》[13]及《GB/T 41392—2022 数字化车间可靠性通用要求》[14],确定数字化车间建设的核心功能和基本要素应包括生产管理、物料管理、质量管理和设备运维管理,同时兼顾车间建设的可靠性要求。结合智能工厂关键技术和数据流示意图[10]及机床加工生产流程,设计出机床加工数字化车间业务流程,如图1 所示。建立集成的机床加工车间信息化系统,实现工艺管理系统、车间资源管理系统、MES 系统、DNC、MDC 及可视化展示系统之间的无缝集成,消除信息孤岛,实现人员、成本、采购、工艺、生产计划、生产执行、质量闭环、设备互联互通等流程的集成运作。

图1 数字化车间业务流程

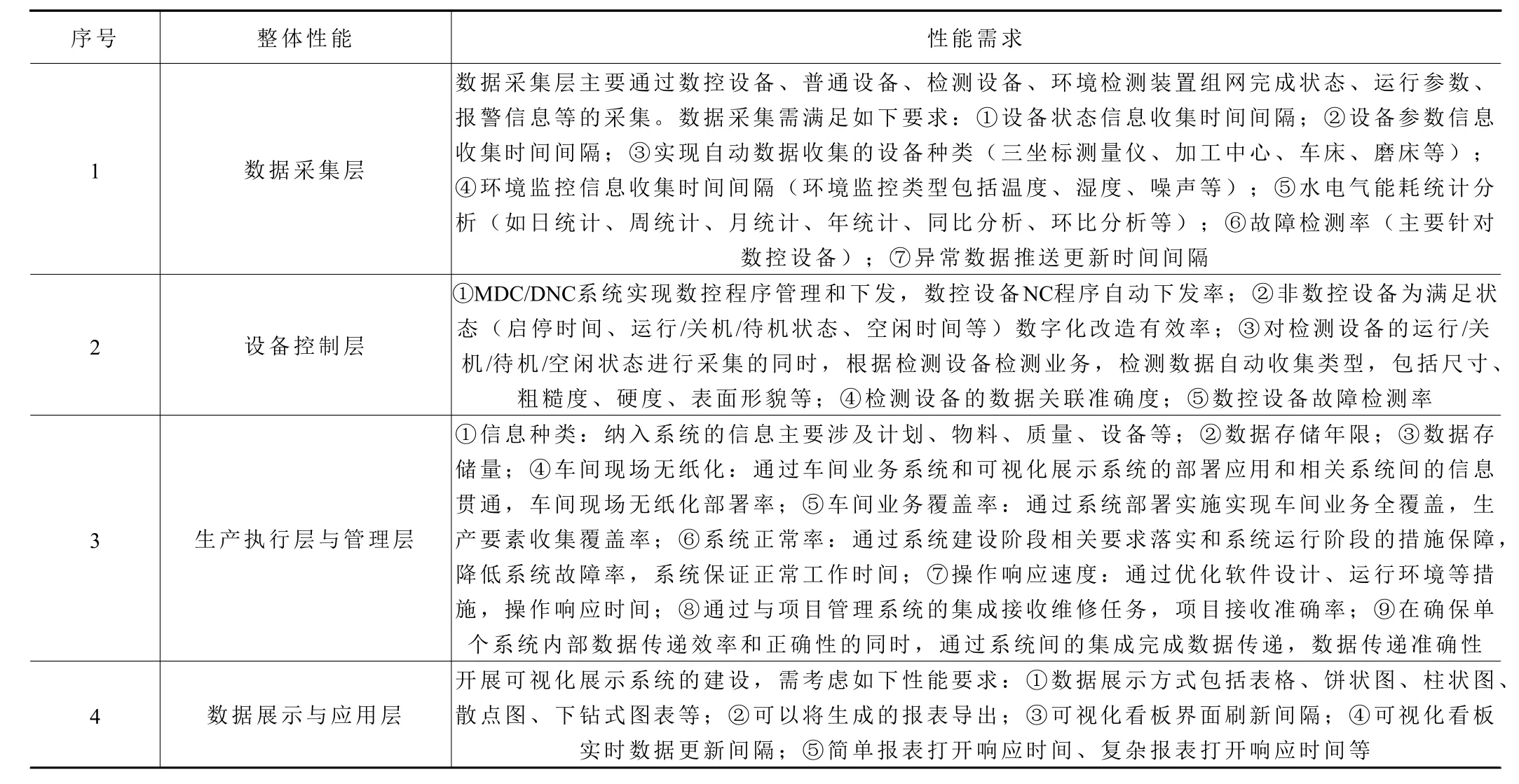

根据数字化车间的业务工作流程,数字化车间建设的重点是实现车间生产流程信息化覆盖,实现各信息化系统之间的信息贯通,实现车间生产现场状态的可视化、生产过程的可追溯以及生产信息的可贯通、生产管理的无纸化。建设需求见表1,并应关注以下内容。

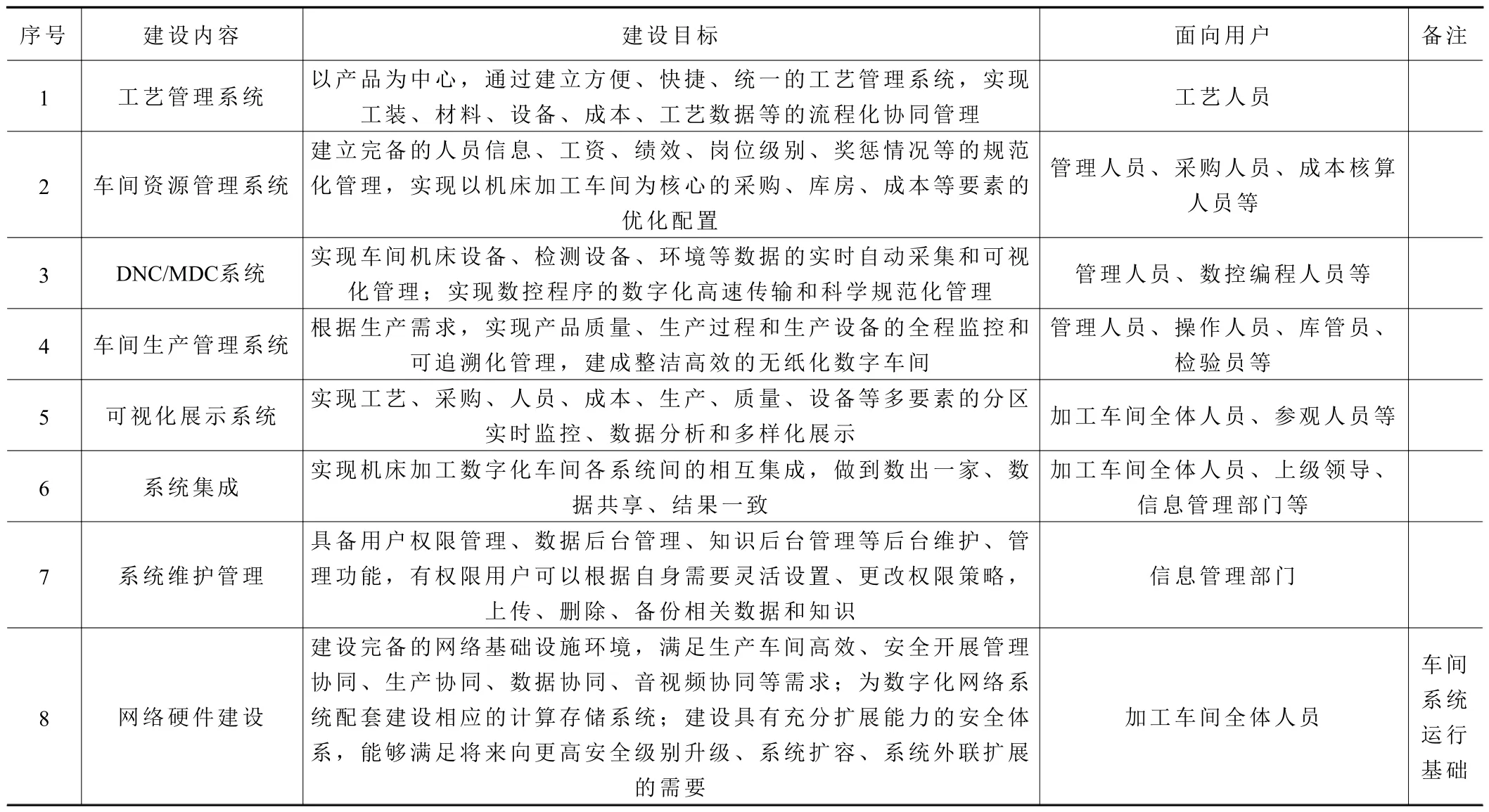

表1 机床加工数字化车间建设需求

(1)业务全覆盖,业务管理信息化:构建工艺管理系统、车间资源管理系统、车间生产管理系统、DNC/MDC 系统、可视化展示系统,实现车间管理流程的信息化全覆盖。

(2)信息全贯通,业务管理数字化:通过新建系统的无缝衔接与集成,实现业务系统(硬件)之间的数字协同,建立数字化驱动的数字化车间及管理。

(3)过程全记录、业务监控和可追溯:通过建立车间网络环境和业务全覆盖信息系统,实现车间生产活动的人、机、料、法、环相关数据的实时记录和采集,实现车间业务流程的精细化管理、车间生产过程的监控、产品各加工环节的质量检测追溯和车间生产看板及报表的统计。

(4)构建物联系统、设备看板和监控:通过构建DNC/MDC 系统,实现车间设备(数控设备、普通设备、检测设备、环境检测设备等)的联网,实时获取设备的状态(开机、关机、运行参数、报警信息等)实现车间设备看板和监控,及时发现设备运行中的问题,提高设备的有效产出。

在车间建设过程中需遵循以下原则:

(1)统筹考虑,协同推进,对存在依赖关系、集成关系的软硬件系统,尽量同步建设、整体上线,并事先做好规划,达到快速实现数字化车间的价值和成效的目的。

(2)着重考虑数字化车间各类软件的应用及技术发展趋势,兼顾软硬件系统的可靠性、安全性、环境适应性、实用性、开放性、扩展性、易用性、保密性、维修性、测试性等性能要求,保证系统建设的可靠、好用、实用。

(3)结合数字化车间的整体建设目标,构建在适应新技术发展的同时,还要兼顾技术上的成熟性和车间业务流程等实际情况。立足国际、国内一流成熟技术,跟踪先进技术,建设先进的数字化车间。

2 机床加工数字化车间的总体架构和性能

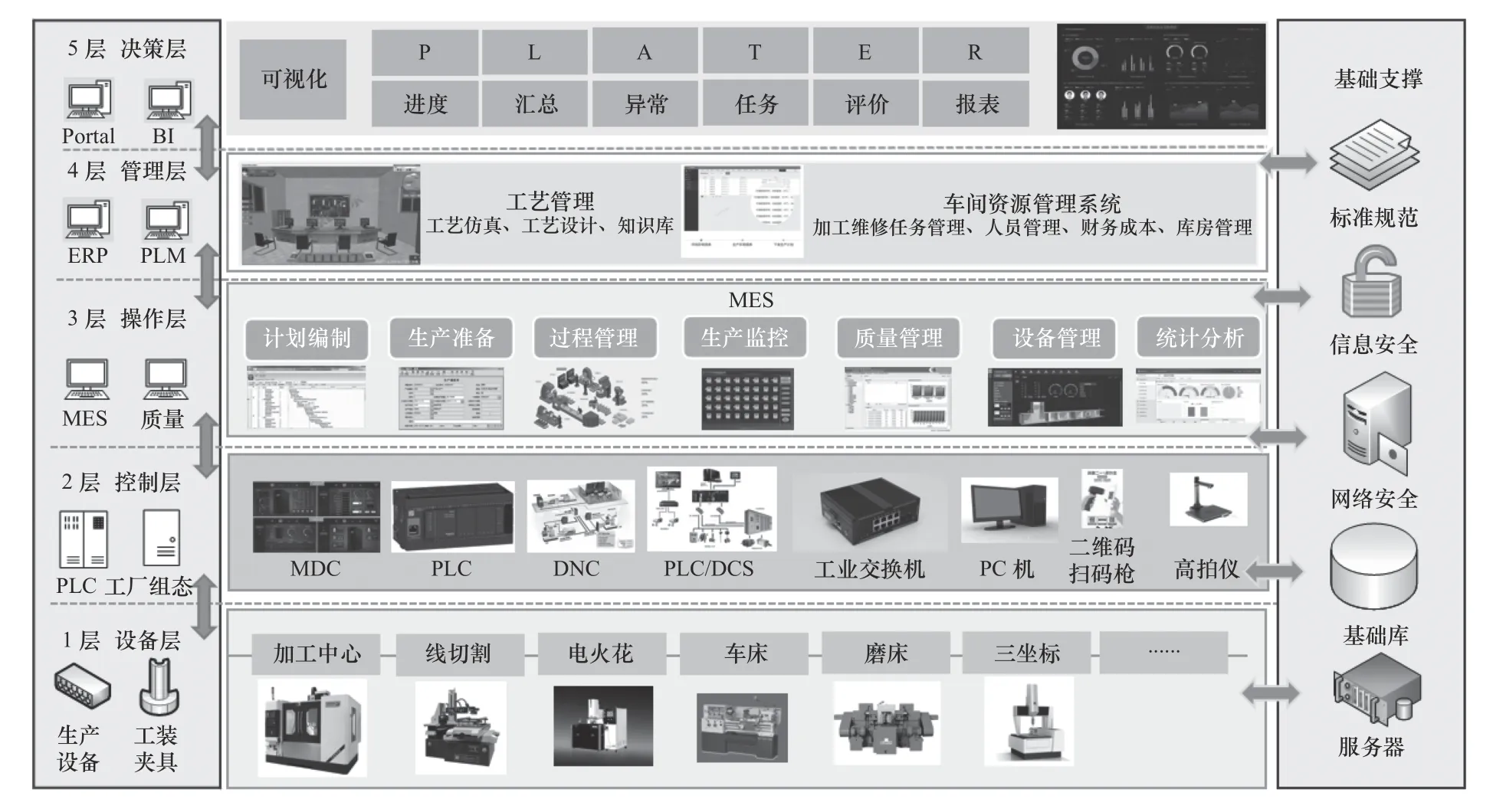

根据机床加工数字化车间的构建原则和构建内容,并结合业务流程(图1)确定机床加工数字化车间总体架构设计模型,如图2 所示。

图2 机床加工数字化车间总体架构设计模型

考虑到构建的对象是面向机床加工任务实施和管理的数字化车间,为满足智能化管理的需求,建设内容应囊括加工车间的所有核心职能。在数字化车间建设上主要包含三方面内容。

(1)各业务信息化系统搭建:根据数字化车间总体构架设计模型(图2),确定机床加工数字化车间建设以8 个业务系统为主,分别是车间资源管理系统、设备管理系统、项目管理系统、工艺管理系统、分布式数控系统DNC、数据采集系统MDC、生产制造执行系统MES 以及可视化展示系统,并实现加工车间任务管理、人员管理、采购管理、工艺管理、物料管理、成本核算、生产计划、生产执行、质量管理、设备管理、工具工装资源管理、数据采集及数控程序管理等功能。

(2)各业务信息化系统的集成:机床加工数字化车间建设需充分利用企业现有的数据资源,保证各业务系统数据的互联互通和无缝集成。企业管理层一般采用ERP 系统,所以实现车间级的设备层、控制层、操作层与管理层的系统集成是技术重点。

(3)网络及硬件建设:结合机床加工数字化车间系统建设和系统集成的具体要求,建设完备的网络基础设施环境,以及全部的配套硬件设备,包括:车间现场网络建设、各系统的网络、服务器、硬件、终端电脑、电子看板、设备联网等硬件的建设。

根据数字化车间总体架构设计模型,并结合机床加工数字化车间的构建原则和构建内容,确定机床加工数字化车间系统整体性能需求,见表2。

表2 机床加工数字化车间系统整体性能需求

3 面向机床加工数字化车间建设的总体设计

3.1 数字化车间整体布局

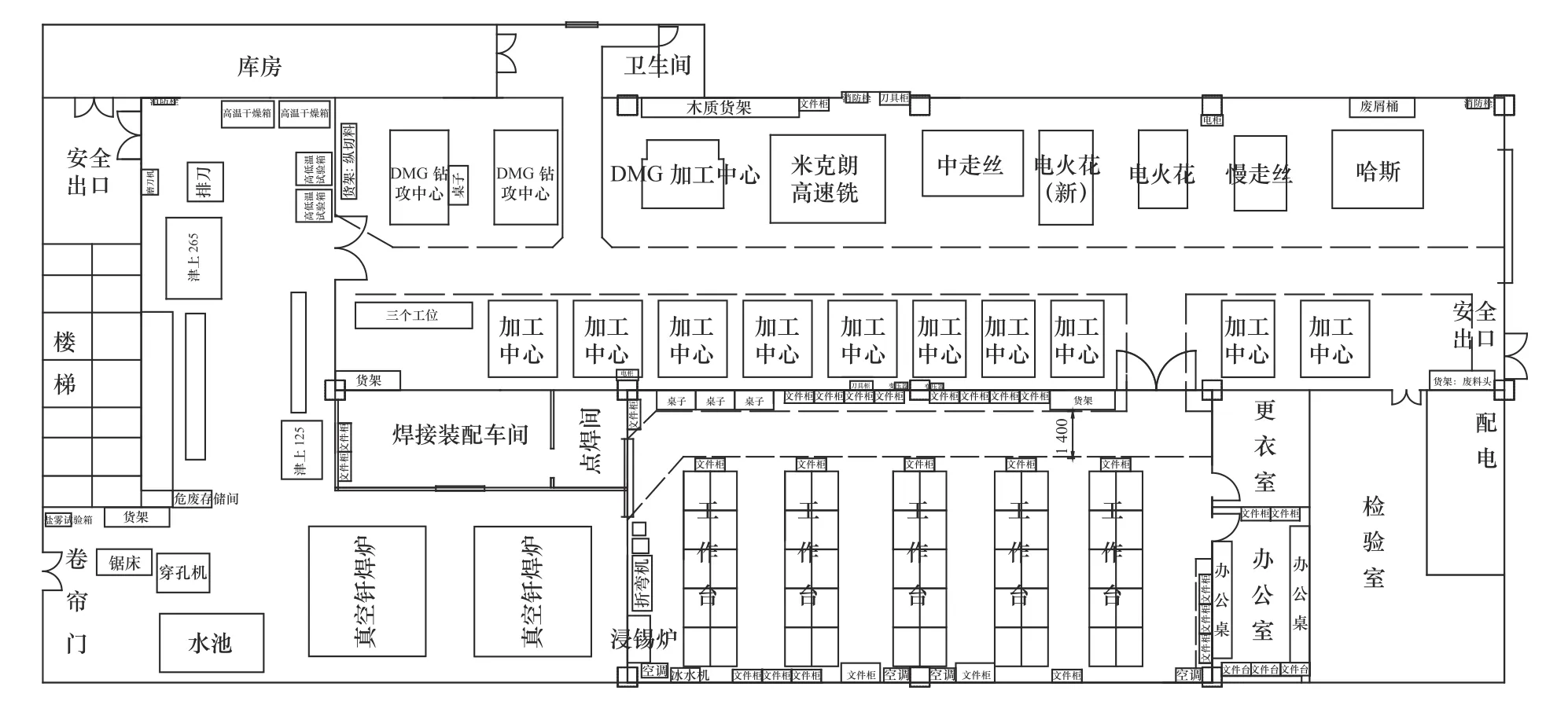

数字化车间生产以满足定制化、柔性化以及多品种小批量的生产模式为主,具体包括中小零件加工、精密零件加工、焊接加工、部件装配及检测等,由五轴加工中心、车铣复合加工中心、电火花加工中心、车削中心、磨削中心、线切割、桁架机器人等智能装备组成,设备具有标准通信接口并支持主流通信协议,具备可扩展性能。平面布局如图3 所示。

图3 机床加工数字化车间布局图

3.2 数据互联互通

机床加工数字化车间建设的重点是保证车间的数据贯通,在此基础上实现车间智能化管理和生产的相关性能指标。通过集成,在实现各系统数据无缝衔接的同时,充分利用加工中心数控系统基础数据,最大程度发挥已有资源的作用。

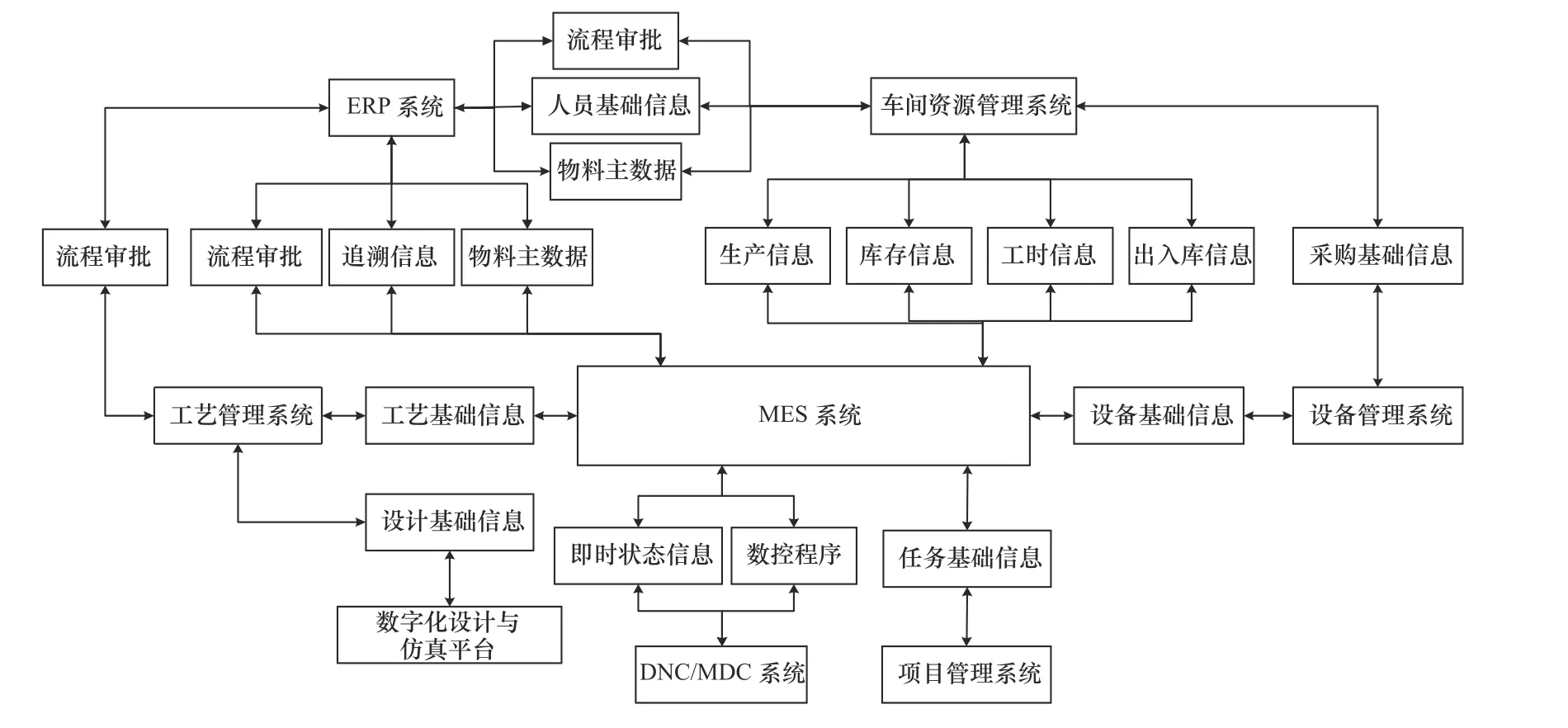

数字化车间在满足车间资源管理系统、设备管理系统、工艺管理系统、项目管理系统、分布式数控系统DNC、数据采集系统MDC、生产制造执行系统MES 以及可视化展示系统信息贯通的同时,与ERP 系统及数字化设计与仿真平台,根据系统定位和车间业务进行信息联通,实现车间管理数字化驱动。数字化车间系统集成如图4 所示。

图4 数字化车间系统集成

3.3 系统集成内容

3.3.1 工艺管理系统集成

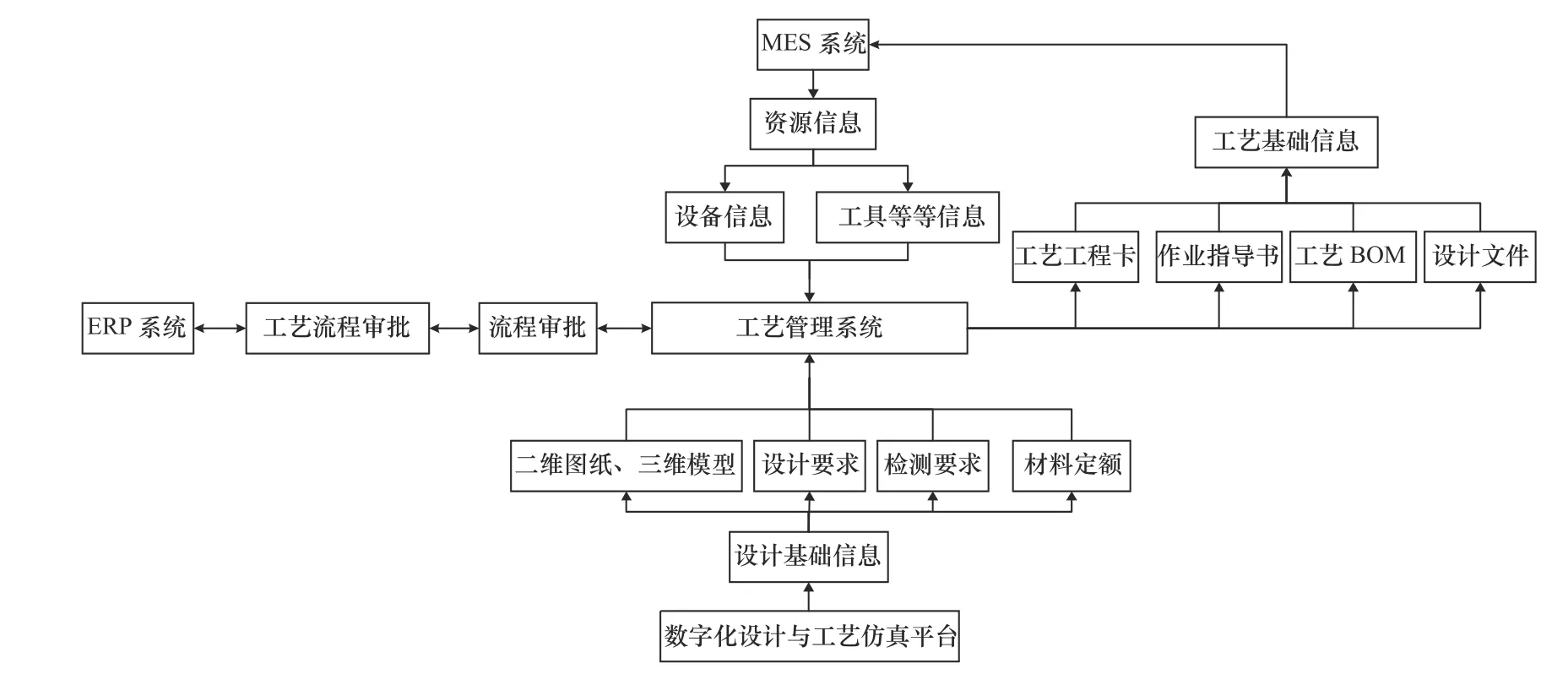

工艺管理系统包含机加工工艺过程卡编制、物料清单(BOM)、材料定额、工时定额、工艺信息统计、工艺文档管理、工艺审批管理、工艺变更管理、工艺文件输出、工艺知识管理等功能,在建设中要考虑与ERP 系统、MES 系统、数字化设计与工艺仿真平台进行数据交互,如图5 所示。

图5 工艺管理系统集成

与MES 系统集成包括:(1)工艺基础信息,即工艺管理系统将工艺过程卡、图纸、作业指导书、BOM 等工艺信息、程序信息等工艺基础信息发布给MES 系统;(2)MES 系统的资源信息,主要是MES 系统将加工设备、检测设备、刀具、量具和工装夹具等信息发布给工艺管理系统。

与数字化设计与工艺仿真平台集成内容是:工艺仿真平台将设计基础信息,主要是二维模型、三维模型、设计要求、检测要求和材料定额等信息发布给工艺管理系统。

与ERP 系统集成的内容是:基于ERP 流程引擎进行开发和扩展,以达到基于 ERP 系统完成工艺流程审批的程序。

3.3.2 车间资源管理系统集成

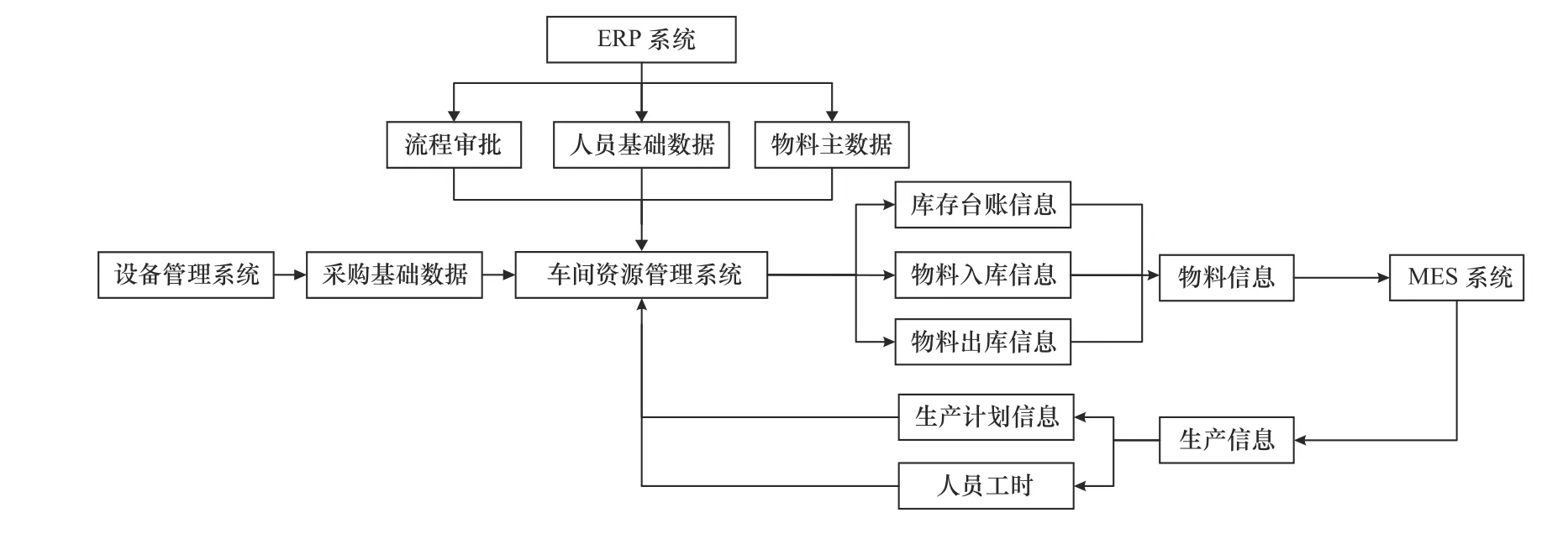

机加工车间资源管理系统包含根据项目管理的机加工任务,实现车间加工任务管理、采购管理、库房管理、成本核算、人员管理等功能,其主要与MES系统、设备管理系统和ERP 三个系统进行信息交互,如图6 所示。

图6 车间资源管理系统集成

与MES 系统集成主要包括:(1)与MES 系统生产信息的交互,MES 系统将车间生产计划、人员工时等相关信息与车间资源管理系统进行交互;(2)与车间资源管理系统物料信息的交互。车间资源管理系统将物料库存、物料出入库等信息与MES 系统进行交互。

与ERP 集成内容主要包括:(1)采购流程的审批,即基于ERP 流程引擎开发和扩展审批流程,以达到为车间资源管理系统的采购流程进行审批的服务;(2)物料主数据,即基于ERP 进行物料主数据及相关服务开发,物料主数据主要包括物料编码、物料名称、物料规格、物料数量、材料牌号等信息;(3)人员基础信息,直接调用ERP 人员编码、名称、岗位等基础信息、权限控制信息等相关数据和服务。

与设备管理系统主要是进行采购设备基础信息的集成。与设备管理系统中的采购类型、数量、供应商信息、设备三维模型图等信息进行交互,根据相关数据完成采购。

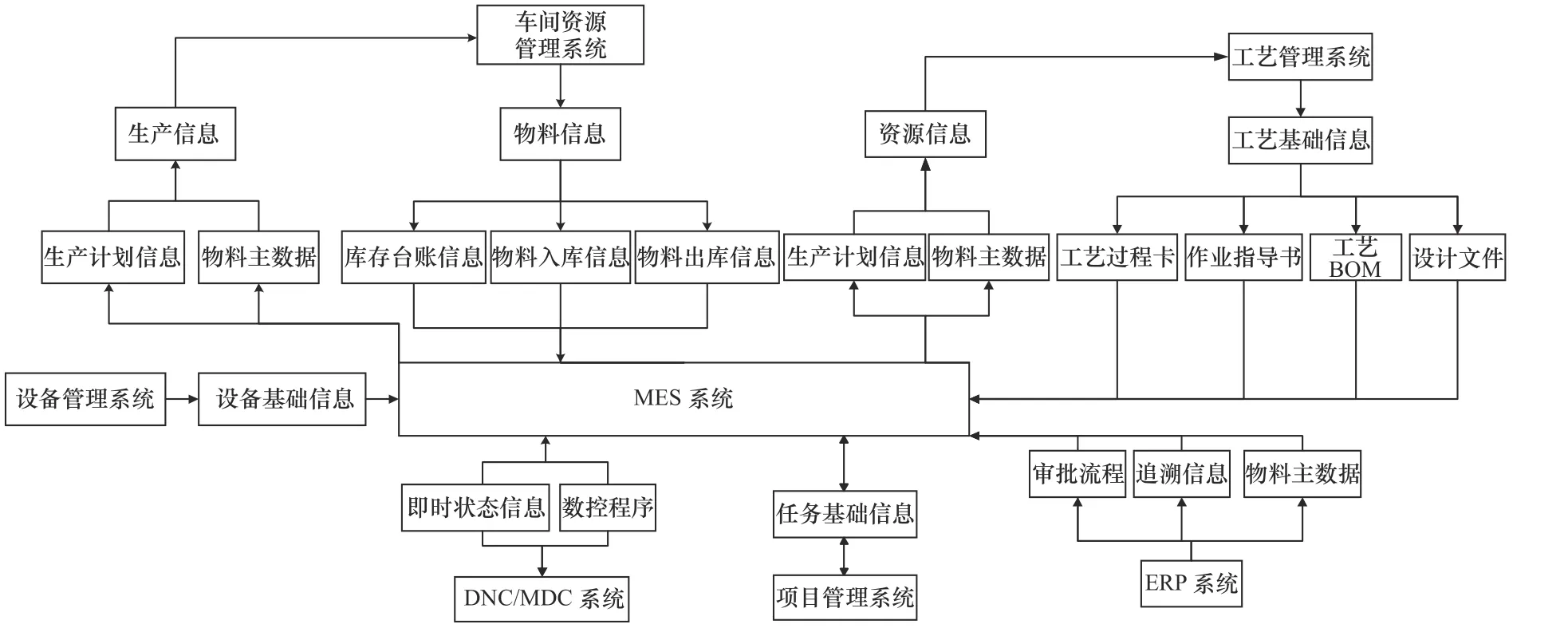

3.3.3 MES 系统集成

MES 系统包含进行车间生产计划管理、生产执行管理、设备管理、工具工装管理、质量管理和产品质量追溯等功能,在建设中要考虑与工艺管理系统、车间资源管理系统、设备管理系统、ERP 系统、项目管理系统和DNC/MDC 系统进行集成,如图7 所示。

图7 MES 系统集成

与工艺管理系统集成主要包括:(1)工艺基础信息的调用,工艺管理系统将工艺过程卡、图纸、作业指导书、BOM 等工艺信息和程序信息等工艺基础信息发布给MES 系统;(2)MES 系统资源信息的调用,主要是MES 系统将加工设备、检测设备、刀具、量具和工装夹具等资源信息与工艺管理系统进行交互。

与设备管理系统的集成主要是进行设备基础信息的调用。基于设备管理系统进行设备主数据、服务的开发和扩展,设备主数据主要是设备编号、设备名称、设备属性和设备状态信息等,为MES 系统提供设备基础信息使用服务。

与项目管理系统的集成主要是进行任务基础信息的调用。通过在项目管理系统中建立项目信息主数据,并为项目管理系统提供开放的项目追溯接口,与MES 系统中的工艺计划、采购计划、生产计划、质量监控情况、质量相关的进度信息、逾期警告信息等进行交互。

与DNC/MDC 系统集成主要包括:(1)即时状态信息的集成,获取设备工况、设备运行参数、环境参数等信息,满足MES 系统形成产品生产过程档案、产品质量追溯、设备和车间看板提供的数据服务;(2)NC 程序集成,将NC 程序进行管理并下发给加工中心等设备。

与ERP 系统集成主要包括:(1)流程引擎、流程设计,如采购审批流程、质量审批流程、工艺审批流程和设计审批流程等;(2)基于物料主数据的集成业务数据与流程数据的集成。

此外,还需与工牌刷卡器、扫码枪、条码打印设备和摄像头等进行集成,实现生产过程中对质量数据、人员信息等的采集。

3.3.4 DNC/MDC 等系统集成

DNC/MDC 系统主要实现以下两个功能:(1)数控程序的管理和下发,实现数据程序的集中管理,通过车间数控设备组网,实现数控程序的下发;(2)数据采集,即数据采集层通过对数控设备、普通设备、检测设备和环境检测仪器的组网,实时采集设备状态、运行参数、报警信息、环境数据等构建车间现场实时数据库,为可视化展示、设备监控和看板和环境分析提供数据支撑。其主要与MES系统集成,为生产提供现场即时数据服务,主要是设备工况、设备运行参数和环境参数等。

3.3.5 可视化展示系统集成

数据展示层是通过对MES 系统、车间资源管理系统、工艺管理系统、DNC/MDC 中工艺、人员、采购、计划、质量和设备等数据的抽取,并加以整合处理,通过大屏以图形、表格等方式进行展示,为管理决策提供数据支持。

3.4 系统集成原则

机床加工数字化车间各业务系统在按照技术要求和系统业务定位实现系统间无缝衔接和系统间数字驱动的同时,在系统集成建设上需遵循以下三点原则:

(1)基础数据的获取。基于车间生产流程的基础数据是数字化车间各业务系统进行数字驱动的基础数据,数字化车间各业务系统中所有涉及人员基本信息、单点登录、加工任务管理、设备管理、流程审批等管理都需要与平台的基础数据进行联通,并调用平台基础数据服务接口完成数据交互。

(2)基础数据的读取和回写。机床加工数字化车间所需的基础数据和服务,需要从平台系统进行读取和回写,对于平台不能提供的基础数据和服务,都需要基于平台系统进行开发和扩展,车间各业务系统之间需要以通用开放的数据接口提供支撑。

(3)提供开放的数据接口和数据库资源。机床加工数字化车间各业务系统均需提供完整的数据接口,均能以开放的数据接口为系统提供业务过程、业务结果、业务统计分析等数据,数据库所存储的数据要求能以标准的方式被第三方系统直接使用。

4 结语

通过分析机床加工数字化车间业务流程和建设需求,明确了信息化系统、系统集成、网络硬件建设、系统维护等建设要求。构建了基于数据采集层、设备控制层、生产执行层与管理层和数据展示与应用层的车间总体架构设计模型。详细阐述了建设内容并提出了基于机床加工数字化车间运行数据的互联互通和各信息化系统间集成的总体设计。通过某机床加工车间数字化升级后分析,得到以下结论:

(1)通过系统集成,形成对生产计划和生产过程数据进行高效的分析和调度。通过分析系统生成的管理报表,如计划达成率,产出率,设备稼动率,人员效率以及材料损耗率等,得出生产效率和能源利用率分别提高了20% 和 10% 以上,运营成本降低20% 以上,有效地驱动了车间管理水平提升。

(2)实现了对原材料及零部件等质量把控及记录,对生产过程中关键工序在线质量检测数据记录及在线分析并进行质量追溯,产品质量稳定性和一致性得到较大改善。