一种单轴直驱数控转台的研制

2024-04-14张光光

张光光

(广东大湾区空天信息研究院,广东 广州 510700)

随着我国军工、航空航天、汽车等行业的快速发展,零件形状的复杂程度以及精度要求不断提高。传统的加工设备难以满足现代装备制造业对多样化、柔性化和复杂零件高效、高精度加工的需求[1]。因此,数控机床正朝着高速、高精度、多轴联动的方向发展。在多轴联动机床中,高精度数控回转工作台作为关键部件,其关键技术的研究与开发备受各国关注。尤其是在当前复杂多变的国际环境下,自主创新发展高端机床的关键技术与核心部件自主创新显得尤为迫切。

数控转台从驱动方式上主要分为两类:一类由伺服电机、机械传动和角度编码器位置反馈组成,中间机械传动结构一般是涡轮蜗杆副;另一类由力矩电机和角度编码位置反馈组成,没有中间传动结构,一般称为直驱数控转台。直驱数控转台作为一项新技术,相较于传统的伺服电机+中间蜗轮蜗杆驱动方式,其结构更为紧凑,动态性能更优越,速度更高。此外,直驱数控转台不涉及机械传动的背隙和磨损问题,维修更加方便,同时具备更高的寿命和精度[2]。然而与欧美国家相比,我国在传统数控转台领域起步较晚,技术水平存在差距。考虑到直驱转台是未来的发展趋势,我国有必要加大对直驱转台技术的研发投入,以推动机床产业升级和创新,提升国内外市场竞争力。

1 内部结构及关键技术

1.1 总体内部结构

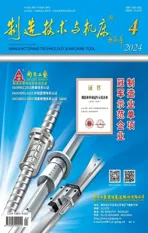

直驱数控转台和传统数控转台相比,结构上更简单紧凑。本文将详细介绍一种单轴直驱数控转台的结构,具体如图1 所示。直驱数控转台主要由静止支撑部件、旋转部件、刹车部件、角度检测部件及辅助密封部件等组成,其中,支撑部件由箱体、端盖、固定盘以及力矩电机转子等部件组成;旋转部件包括转盘、旋转套、力矩电机转子等元件;两者通过转台轴承连接在一起。

图1 转台总体内部结构

1.2 支撑轴承

直驱数控转台静止支撑部件和旋转部件连接有多种方式,如用多个滚动轴承组合、静压轴承、气浮轴承及转台轴承等进行[3]。在本研究中,选择采用转台轴承作为连接元件。转台轴承是一种特殊结构的精密轴承,能够同时承受轴向负荷、径向负荷以及倾覆力矩等多种综合载荷,集支撑、旋转、传动和固定等多种功能于一体,具有结构紧凑、旋转精度高、安装和维护便捷等特点[4]。该轴承布置在数控转台的前端,更靠近受力点,有助于增强转台的整体刚性。

1.3 角度检测编码器

角度检测部件是直驱数控转台的关键组成部分之一,其中角度检测编码器的分辨率和精度直接影响着转台的回转精度。目前,直驱数控转台角度检测编码器主要分为两类:如图2 所示,一类是内置轴承式旋转编码器,由于其封闭的结构,具有便捷的安装和强大的抗污染能力等优点,但占用的空间较大;另一类是圆光栅式编码器,其读头与圆环是分离结构,需要分开安装。尽管圆光栅式编码器在安装环境方面要求较高,但相对体积较小[5]。在本研究中,出于结构紧凑的考虑,选择圆光栅编码器作为角度传感器。

1.4 锁紧结构

锁紧结构通常用于克服零件加工过程中的切削力。不过在需要多轴联动加工的情况下,切削力并不通过锁紧机构来克服,而是由电动机和机械传动系统直接承受[6],例如航空发动机叶轮和船用螺旋桨的加工过程。

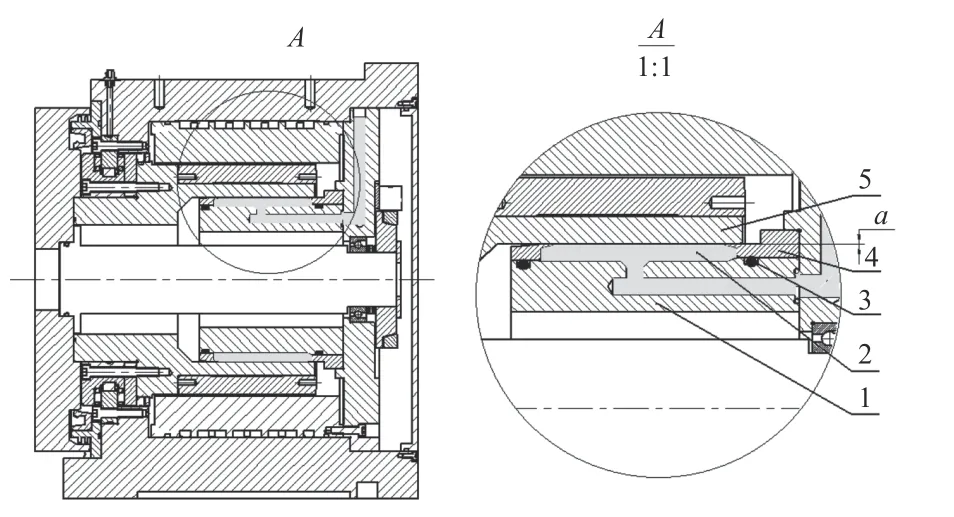

直驱数控转台锁紧机构从结构上来分,主要分为摩擦盘锁紧和环形抱闸锁紧2 种[7]。摩擦盘锁紧是一种轴向锁紧方式,其驱动介质可以是气体或液压油。然而,当锁紧力比较大时,转台轴向方向会有微量形变,这可能会影响加工过程中的轴向精度。相比之下,环形抱闸锁紧是一种径向锁紧方式,具有更高的锁紧精度。在本研究中,采用环形抱闸锁紧方式,如图3 所示。该结构由支撑套、涨紧套和旋转套等组成。涨紧套安装在支撑套上,并通过O型圈进行密封,形成一个高压油腔。在高压油的作用下,薄壁涨紧套会膨胀,将外表面与旋转套的内表面紧密贴合,从而将旋转部件锁定到静止支撑部件上。在研究设计中,如何确定涨紧套薄壁壁厚以及涨紧套与旋转套之间的间隙是关键[8]。壁厚的选择应当合适,过大会导致需要消耗过高的压力来实现所需的形变,而过小则会影响加工工艺并可能导致应力集中,从而减少使用寿命。同样,涨紧套与旋转套之间的间隙也需要合理设计。过大的间隙会导致消耗过多的高压油压力,同时也会导致涨紧套的变形过大,从而降低其疲劳寿命。相反,过小的间隙可能会由于加工和装配误差的存在导致两者相互干涉。

图3 锁紧结构

1.5 密封结构

直驱数控转台内部包含转台轴承、锁紧机构和圆光栅等精密零部件。由于异物或油液的侵入可能会导致这些精密零部件的失效或损坏,因此,转台的密封结构设计成为关键的技术之一。

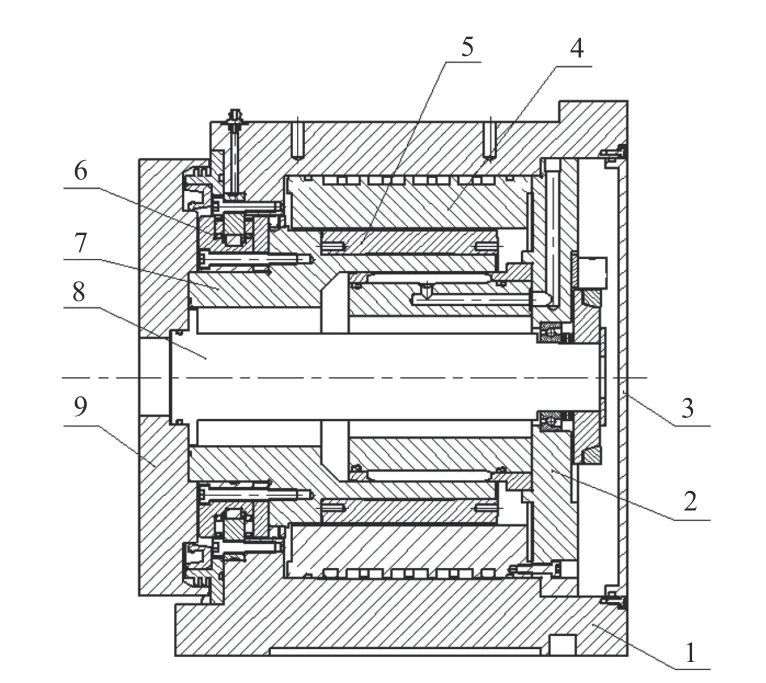

直驱转台的前端通常工作环境最恶劣,转盘与箱体之间的缝隙成为关键的防护区域。为此,本研究采用迷宫密封+密封圈的密封方案,其结构如图4 所示。在此方案中,密封环被加工成多个环状槽,这些槽与转盘之间是间隙配合,从而形成了第一层迷宫式密封,可有效地阻止大部分切屑液和废屑进入转台内部。在迷宫式密封的内侧,密封环与转盘之间还装有骨架密封圈,骨架密封圈是接触式密封,这构成了第二层密封保护,可以有效防止切屑液和废屑进一步渗入转台内部。为了避免转台轴承的润滑油脂流入旋转套和涨紧套的结合界面,从而导致锁紧失效,在转台轴承的内部还安装了格莱圈。

图4 密封结构

2 安装调试

直驱数控转台作为一种高精密设备,需要在恒温恒湿的环境中进行安装[9]。在安装之前,应该制定详细的装配工艺并准备相应的工装,严格按照装配工艺的要求进行安装。在制定装配工艺时,需要注意以下几点:

(1)转台轴承的内圈和旋转套的安装配合是小过盈配合。在装配轴承之前,需要将轴承加热至100~140 ℃,并保温一段时间,以确保轴承可以轻松装入,切勿使用重力敲击等强力操作。

(2)装配涨紧套时,不应在外表面涂抹润滑脂,否则会导致涨紧套内表面和旋转套内表面的摩擦系数大幅降低,从而影响锁紧机构的效果。

(3)圆光栅的安装精度要求相对较高,其安装精度直接影响着转台的旋转精度。在安装过程中,应使用千分表测量圆光栅的径向跳动,并进行多次调整,直至圆光栅的径向跳动控制在5 μm 以内。

(4)力矩电机的转子表面附着有永磁体片。在装配力矩电机时,应设计专用工装进行装配,以防止力矩电机的转子与定子吸附在一起,从而无法进行正常装配。

3 精度验证

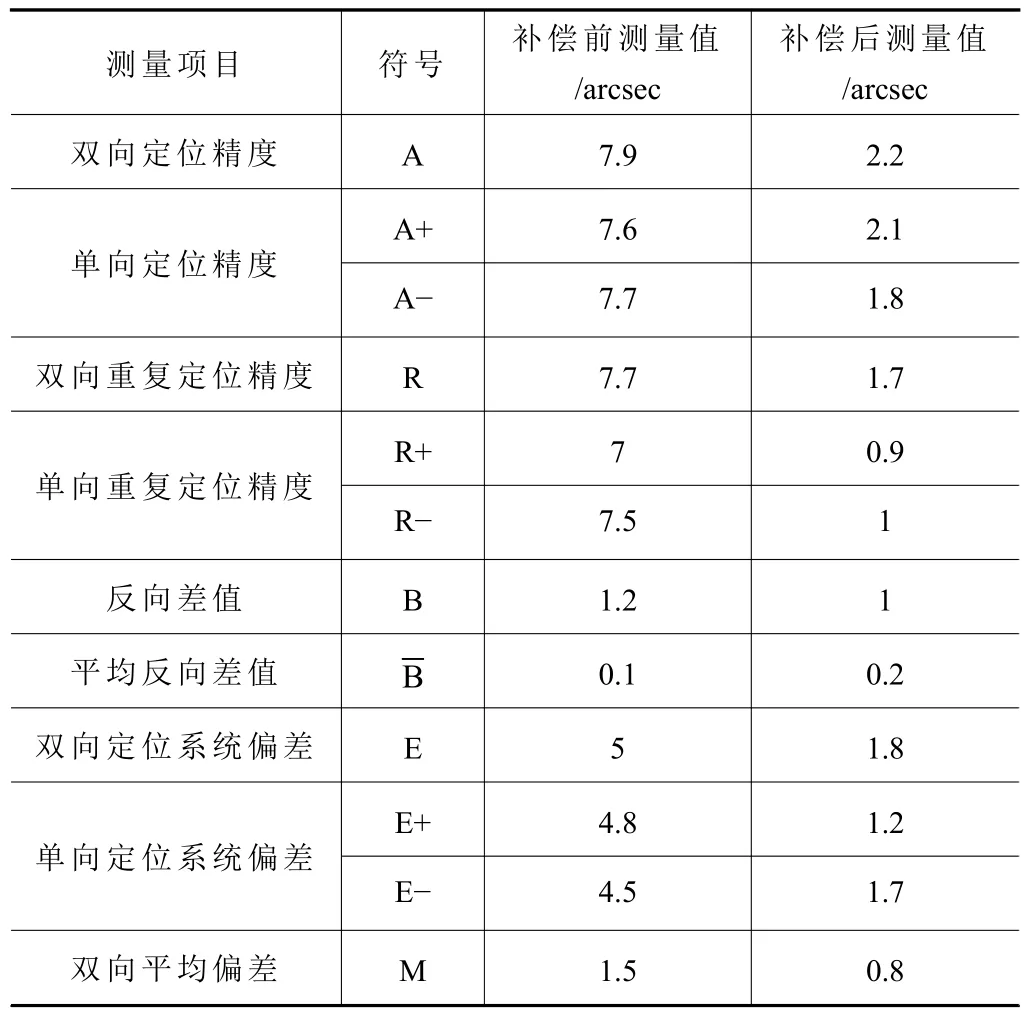

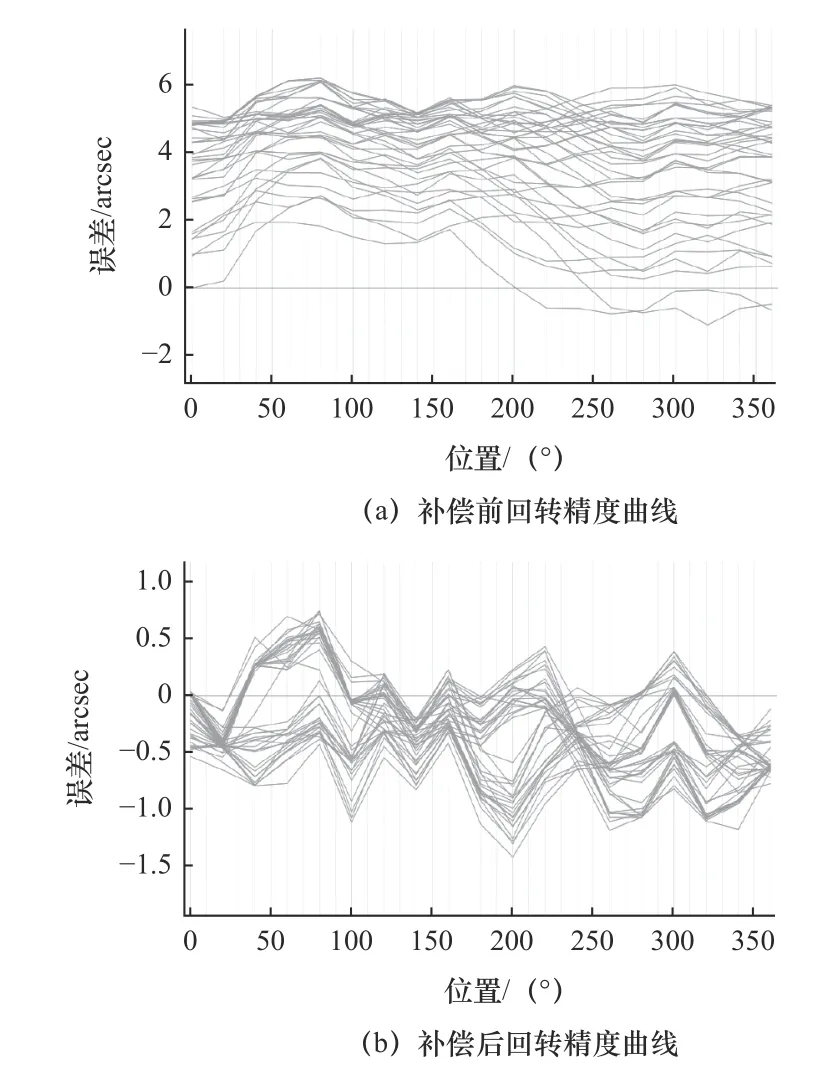

完成直驱数控转台的组装后,需要进行多项精度测试,其中最关键的是回转精度测试,包括定位精度和重复定位精度等[10]。在本研究中,采用了Renishaw XL-80 激光干涉仪对旋转精度进行测试。测试过程分为补偿前测量和补偿后测量,每隔20°进行一次采样,共进行20 次数据采集。测试结果的精度曲线如图5 所示,详细数据见表1。

表1 各项回转精度值

图5 回转精度曲线

从测试结果可见,在补偿前,各项精度指标均达到国标精密级别;而在补偿后,各项精度进一步提高,均达到国标高精密级别。这是因为一些关键零部件加工制造精度的限制以及装配累计误差所导致,从而使补偿后回转精度要好于补偿前。若能进一步严格控制关键零部件的加工精度,并对圆光栅的安装结构和安装过程进行进一步优化,转台补偿前的回转精度可以进一步提高。

4 结语

该直驱数控转台采用了高精度YRT 转台轴承、高分辨率圆光栅编码器以及环形抱刹等结构,呈现出结构紧凑、高回转精度等特点。通过激光干涉仪对其回转精度进行测量,结果表明该转台的回转精度达到了较高水平,尤其在系统补偿后,各项回转精度指标均达到了国家标准中的精密等级。这表明该转台的结构设计合理且性能出色,为直驱数控转台技术的发展提供了有益的经验,预计这项技术将在高精度加工领域取得显著的进展。