2100 MPa级高强度悬架弹簧钢的质量要点

2024-04-14孙逢源李晨潇张剑锋

孙逢源,李晨潇,张剑锋,白 云

(江阴兴澄特种钢铁有限公司,江苏 无锡 214429)

汽车工业是弹簧钢的最大用户,而我国有全球最大的汽车市场,2021年全年累计汽车销量2 627.5万辆,其中新能源汽车销量352.1万辆,同比增长1.6倍。截至2022年11月,新能源汽车市场占有率已达25%。随着国家节能减排、“碳达峰、碳中和”目标的提出,传统燃油车的轻量化是大势所趋,而新能源汽车必将迎来进一步的蓬勃发展。

悬挂系统是影响整车质量和汽车行驶平稳性的关键系统之一,弹簧是汽车悬挂系统的重要组成部分。在汽车行驶过程中,悬架弹簧进行高频往复压缩运动,起减震和缓冲作用。乘用车对悬架弹簧性能要求高,需要达到减小噪音、提高舒适度和平稳性等要求。近年来,随着汽车轻量化、电动化、高性能化发展,汽车工业对悬架弹簧钢的强度、悬架弹簧的设计应力提出了越来越高的要求[1]。

目前汽车弹簧钢主要有Si-Mn系、Cr-Mn系、Cr-V系和Si-Cr系,其中Si-Cr系列弹簧钢以其优异的抗回火稳定性和高松弛抗力被大量应用于汽车悬架弹簧[2]。国内外主流车企采用最多的钢种是55SiCr(同SAE9254、54SiCr6),其热处理钢丝强度可达2 000 MPa。目前除了少数合资品牌车企仍采用进口材料以外,该钢种已基本实现国产化,但更高强度水平的悬架簧用钢在国内尚属空白。

为了适应新能源汽车大载重底盘系统和燃油车轻量化发展的要求,开发出了2 100 MPa级高强度悬架弹簧用盘条。

1 工艺流程简述

兴澄的高强度悬架弹簧钢生产工艺:100 t KR铁水预处理-100 t BOF炼钢-100 t LF精炼-390 mm×510 mm大方坯连铸-开坯-中间坯加热-Φ(12~18) mm盘条轧制。

2 化学成分设计

为了满足高强度、高弹性极限又要保证良好的塑性和抗弹减性的要求,以55SiCr的成分为基础,适当提高碳含量,以提高钢丝强度和抗弹减性。添加强碳化物形成元素钒,使其与碳元素形成稳定、弥散析出的碳化钒,可起到提高强度、细化晶粒的作用,同时对钢丝的抗回火软化性能和抗缺口敏感性有益。兴澄XC-THS高强钢化学成分如表1所示。

弹簧钢高强度化导致钢材对氢脆的敏感性提高,因此,相比55SiCr,高强钢盘条的氢含量需加严控制,要求钢中氢含量在1×10-6以下。

3 高强钢关键质量要点研究和控制

3.1 非金属夹杂物

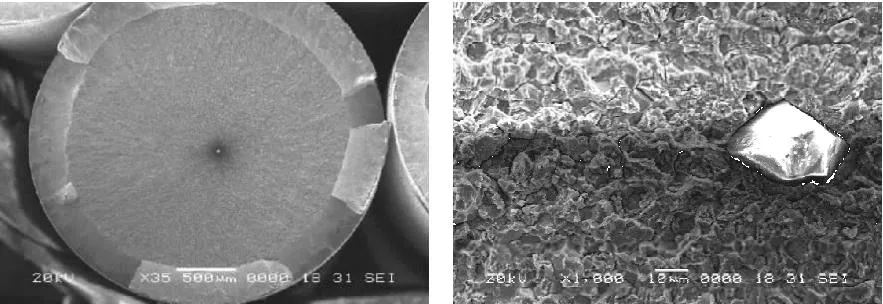

弹簧在工作过程中承受复杂的交变应力,夹杂物对高强度弹簧钢的断裂韧性和疲劳性能影响很大[3]。据研究表明,特别是在高压应力条件下工作的弹簧,其疲劳极限与硬度不再是线性关系,当材料硬度>400 HV时,夹杂物将成为疲劳裂纹源并引发疲劳裂纹的扩展,使材料的疲劳极限下降,最终导致弹簧断裂失效。而本文的XC-THS高强度弹簧钢硬度在625 HV以上,因此,夹杂物将在很大程度上决定成品高应力弹簧的疲劳强度,高强度弹簧钢XC-THS的夹杂物要求需更加严格。根据微孔形核理论,大尺寸、不变形的夹杂物在钢中作为第二相质点,会导致钢材塑性变形时空洞的形成和生长不均匀(如图1所示)[4],成为拉伸和疲劳测试时的断裂源,严重影响钢丝塑性指标和弹簧的疲劳寿命。图2为无面缩的拉伸断口,断裂源为夹杂物。图3为弹簧早期失效案例,疲劳源同样也是夹杂物。

图1 空洞聚集的过程

图2 夹杂物所致面缩不合格断口

图3 夹杂物所致早期疲劳失效断口

钢中夹杂物的变形指数ν表示夹杂物在热轧过程中的变形能力,即夹杂物的延伸率与钢材延伸率之比。若变形指数ν=0,夹杂物不随钢基体变形,夹杂物和基体之间产生滑动,界面结合力下降,沿金属变形方向产生裂纹和空洞;若ν=1,变形时金属与夹杂物一起形变并保持良好的结合。有研究指出,变形指数ν=0.5~1.0时,在钢与夹杂物的界面上很少产生形变裂纹[5],如图4所示。

图4 钢与夹杂物界面形变裂纹

高强度弹簧钢XC-THS在冶炼时需要控制夹杂物成分,以保证夹杂物良好的塑性变形能力。图5所示为Si-Al-Ca系夹杂物的三元相图,图中根据夹杂物成分的不同标识出了夹杂物的软化温度梯度,弹簧钢夹杂物成分控制以软化温度1 300 ℃以下为目标[6-9]。

图5 Si-Al-Ca系夹杂物三元相图

高强度弹簧钢盘条XC-THS的夹杂物检验参照GB/T 10561—2005 A法,其合格级别和实际检验结果如表2所示。

表2 夹杂物合格级别和实际检验结果

3.2 表面脱碳行为研究

硅能增加钢中碳的扩散系数,高硅含量的弹簧钢极易发生氧化脱碳,严重损害弹簧的疲劳性能,特别是表面出现铁素体的全脱碳时,弹簧的疲劳极限可能降低50%[10]。图6为脱碳所致疲劳失效案例。

图6 脱碳所致疲劳失效案例

3.2.1 脱碳组织的热处理变化研究

使用热模拟试验机,将4支55SiCr样品奥氏体化并保温,再以4种冷却速度控制组织转变,制备具有不同的脱碳层深度的样品,再将样品重新奥氏体化并淬火,分析对比热处理后总脱碳和全脱碳深度的变化,如图7所示,原始全脱碳层深度和淬火后全脱碳层深度相差不大,而总脱碳层深度在热处理后显著减小。

图7 淬火前后总脱碳和全脱碳深度变化

结合实际钢丝生产工艺,弹簧钢经过快速感应加热淬火,热轧盘条的原始部分脱碳可以在一定程度上减轻,而全脱碳则无法消除。

综上所述,弹簧钢脱碳控制的主要矛盾为全脱碳的控制,尤其对于高强度悬架弹簧钢XC-THS,盘条表面不允许出现较深的连续全脱碳。

3.2.2 弹簧钢脱碳倾向试验研究

采用箱式电阻炉对弹簧钢55SiCr进行高温试验,确定其脱碳及氧化规律、敏感温度、高温下氧化与脱碳特征等,对高强度弹簧钢XC-THS热加工工艺的制定具有重要的指导意义。

通过连续加热,固定升温速率6~7 ℃/min与保温时间30 min,从500 ℃开始到1 300 ℃,每间隔100 ℃试验1支样品,到保温时间后样品出炉,检测各温度点脱碳与氧化特征。在100倍金相显微镜下观察测量,并记录数据进行统计。

从金相图片来看(见图8),该钢种在600 ℃以下没有脱碳产生。700 ℃时,晶界开始变模糊,同时由于700 ℃开始,渗碳体开始溶入铁素体,向奥氏体转变,又由于Si逐渐溶入铁素体、奥氏体,使碳的化学位提高,从而增加了脱碳的倾向[11],而Si、C不均匀溶入和C的下坡扩散机理,引发了局部的不均匀脱碳,是形成点状全脱碳的主要原因。相变时脱碳速度显著加快,800 ℃出现较重的全脱碳层,随着温度升高伴随有晶粒开始长大,沿晶界生长,全脱碳层没有明显生长,900 ℃时晶粒生长的速度,大于全脱碳生长的速度[12]。1 000 ℃时晶粒与晶界继续长大,全脱碳增长缓慢,全脱碳层厚度主要源于晶粒长大,脱碳的晶粒与晶界继续长大,同时部分全脱碳层出现减小。1 100 ℃时试样表面出现氧化,表面变粗糙,同时全脱碳晶粒减薄。1 200 ℃晶粒变得更加粗大,全脱碳层厚度继续减小,表面氧化的速度大于晶粒脱碳的速度,全脱碳层消除,达到1 300 ℃时,出现过烧特征。温度和脱碳层深度见表3。

图8 55SiCr不同温度的脱碳形貌

表3 温度和脱碳层深度

加热至高温区(1 180~1 250 ℃)可以控制盘条全脱碳在较低的水平。根据试验测试结果结合现场实际,采用高温富氧加热的方式解决了全脱碳问题。高强钢XC-THS盘条实际全脱碳层深度为0,部分脱碳层深度为(0.4%~0.5%)D(D为盘条公称直径)。

3.3 钢丝热处理性能及其强化

悬架弹簧的工业制造工艺包括冷卷和热卷两种。其中冷卷工艺具有更高的生产效率、更高的钢丝强度,因此国内外大多数弹簧制造企业更多采用冷卷工艺[13]。其工艺流程包括:冷拉拔-热处理-卷簧-去应力-涂层。

热处理钢丝的强度是影响弹簧设计应力和疲劳强度的最关键指标,用户采用冷拉拔强化和热处理相结合的工艺生产XC-THS高强度弹簧钢丝。钢丝冷拉拔过程中产生大量的位错,位错之间相互作用,使位错难于运动,达到强化目的。经拉拔后的组织内存在的大量位错等晶体缺陷在淬火过程中晶粒形核数量增多,热处理后的钢丝组织均匀细小,综合力学性能得到强化[14]。

常用的热处理方式包括传统燃气加热热处理和感应加热热处理,相对于燃气炉加热,感应加热升温速度快,可防止钢丝奥氏体晶粒长大,钢丝淬回火组织相对更细,感应热处理钢丝的面缩指标也相对燃气炉热处理钢丝更高。另外,相对于传统的油淬火工艺,水淬火工艺可获得更细的热处理组织,在保持钢丝良好塑性指标的同时,可以获得更高的强度。如图9所示,随着淬火速度由T1至T3逐渐加快(T1冷速35 ℃/s,T2冷速40 ℃/s,T3冷速50 ℃/s),钢丝热处理组织逐渐细化。图10为燃气加热和感应加热的钢丝力学性能差异。目前下游用户生产XC-THS高强度悬架弹簧钢丝时均采用感应加热+水淬火的热处理方式,成品热处理钢丝抗拉强度一般在2 100~2 150 MPa,断面收缩率在40%以上。

图9 不同淬火速度的组织对比

图10 燃气加热和感应加热钢丝的面缩差异

3.4 偏析及显微组织遗传性对钢丝的影响

感应加热生产弹簧钢丝节奏快,钢材奥氏体化保温时间短,盘条的原始偏析不能通过钢丝的热处理减轻,铸坯的中心偏析、枝晶偏析会最终遗传至热处理钢丝。如3.1所述微孔形核理论,钢丝不均匀的显微组织同样会恶化力学性能指标,进而影响成品弹簧的疲劳性能[15]。与常规2 000 MPa级的55SiCr相比,高强度悬架弹簧XC-THS要求的热处理硬度更高,工作时承受的应力更大,对组织的均匀性要求更高。如图11所示,热处理钢丝在检验力学性能时,出现笔尖状断口,横向解剖样品并金相观察发现,心部有偏析导致的异常热处理组织。

图11 笔尖状拉伸断口及金相照片

铸坯的枝晶偏析同样会遗传至热处理钢丝和弹簧,影响钢丝塑性指标,导致弹簧在受力条件下达到屈服极限后很快失效。图12为连铸坯低倍和局部放大后的枝晶偏析组织。在钢丝经过感应淬回火后,枝晶偏析仍能清晰地观察到,如图13(a)所示。

图12 枝晶偏析

图13 改善前后弹簧热处理组织枝晶偏析对比

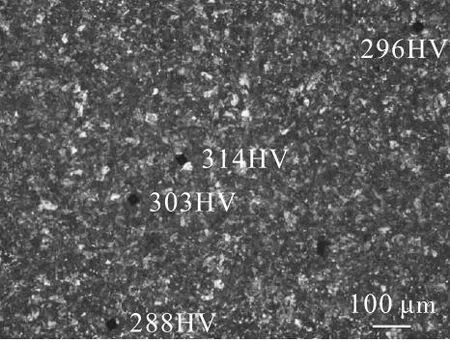

以成品盘条横截面的中心显微硬度差(即中心正偏析区的显微硬度与负偏析区的显微硬度差值)作为评价成品弹簧中心偏析质量水平的指标之一,如图14所示。

图14 中心硬度差检验

通过长期的连铸工艺试验,优化工艺参数,高强度弹簧钢盘条XC-THS的中心硬度差逐步由平均60 HV减 小至平均40 HV,中心偏析质量得到良好改善(见图15)。同时结合大压缩比轧制工艺和高温均质化工艺,良好地解决了盘条的枝晶偏析问题,工艺改善前后热处理枝晶组织对比如图13所示。

图15 盘条中心硬度差变化趋势

4 结 论

综上所述,以创新成分设计为基础,以严格的夹杂物、脱碳和组织均匀性控制为保障,成功开发出高强度悬架弹簧钢盘条,结合下游用户的拉拔、快速热处理及喷丸强化等工艺,热处理钢丝强度达到2 100~2 150 MPa,断面收缩率≥40%。目前高强度弹簧钢XC-THS在合资品牌和自主品牌汽车上均已实现批量应用,以底盘载重大的新能源汽车为主。该品种的成功开发引领了国内外高档弹簧钢产品的发展,为汽车的轻量化和新能源汽车的发展以及国家“双碳”目标的实现做出了贡献。