精细化工项目RTO装置安全设计探讨

2024-04-08杨文平许景寒

杨文平,许景寒

(1.湖北省化学工业研究设计院,湖北武汉 430073;2.湖北省缘达化工工程有限公司,湖北武汉 430073)

前言

随着国家对环保、安全的日益重视,蓄热式燃烧装置(以下简称RTO装置)作为一种能够有效处理VOCs废气的手段,在精细化工建设项目中得到了较多的应用。近年来,笔者接触的化工项目尤其是一些大中型精细化工项目更多选择RTO用于VOCs废气治理。关于RTO装置的安全事故近年来也常见于各种报道。造成事故的原因是多方面的,根据总结可知,主要存在以下几个方面的问题。

1)部分企业RTO装置未经正规设计,未严格履行“安全三同时”手续。部分企业直接委托不具备设计资质的第三方RTO装置生产厂家进行设计、安装,未与主体工程同时设计。这样造成的后果是一方面可能导致企业的相关装置不合法,另一方面导致设计的安全措施不完善。如有的RTO装置厂家考虑管道防腐而使用玻璃钢、PP、PE管材输送废气,未控制气体流速,管道内会有静电产生,如静电大量积聚放电;当可燃气体浓度一旦位于爆炸极限范围,则会引发爆炸等安全事故。

2)部分企业无完整的工艺包,提供的废气流量、成分等基础数据不全面。通常精细化工项目废气含有易燃易爆成分,如无准确数据,可能导致设计上遗漏,造成混合气体的爆炸极限计算错误,为装置运行埋下隐患。曾有报道企业因为提供的废气成分遗漏二甲胺,导致运行过程中达到爆炸极限,由静电造成了爆炸事故。

3)部分企业RTO装置虽然经过正规设计,但是由于该装置属于生产配套设施,设计单位及企业在设计过程中不够重视,未对其进行全面细致的安全风险评估,导致安全设计有缺陷。如有的设计单位在进RTO总管上设有可燃气体浓度检测仪并与紧急旁通排放联锁,但可燃气体浓度检测器设计的位置不对,可燃气体浓度检测器安装位置距离RTO进口仅有几米,未考虑仪表检测信号的检测分析、反馈联锁动作所需要的时间。这样即使可燃气体检测报警联锁信号进入RTO控制程序系统,由于反应时间不足,也达不到保护作用。

针对RTO装置存在的上述问题,本文以某精细化工项目为例,从设计条件入手,探讨了设计思路,从总图运输、工艺、管道、土建、给排水(消防)、电气、自控等专业对RTO安全设计进行了全面探讨。

精细化工项目由于生产过程中涉及的原料、产品种类繁多,且生产大多数为间歇操作,导致其生产过程中 VOCs废气成分复杂、变化大,同时伴随气量的波动。因此如何有效治理这些废气一直是行业的难题。

1 设计条件

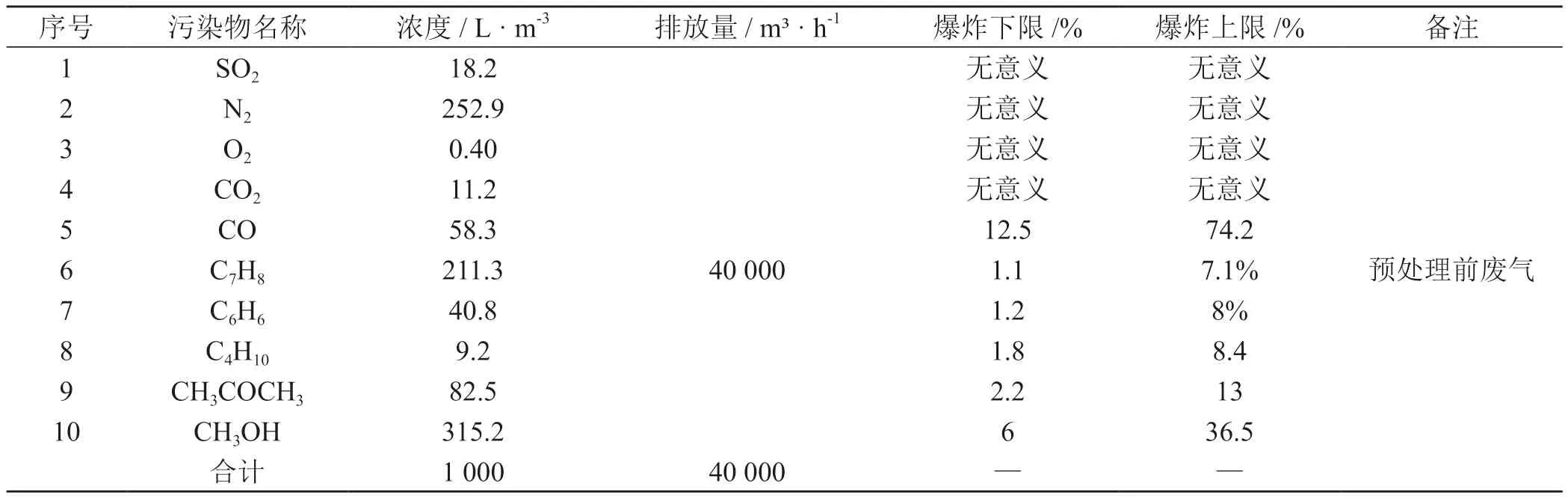

企业提供的废气组成见表1。本项目计划采用“预洗涤+RTO +洗涤工艺”,工艺流程如图1所示。

图1 RTO装置工艺流程简图

表1 废气组成汇总表

2 设计思路

RTO装置作为精细化工项目配套设施,其安全设施需要与主体工程同时设计、同时施工、同时投入使用。为了使设计顺利进行,在设计之前需要确定RTO装置的火灾危险性类别、混合气体的控制浓度P和可燃气体浓度检测器的安装距离L。

2.1 RTO装置火灾危险性类别的确定

根据表1可知,RTO装置处理的VOCs废气都含有易燃易爆、有毒等介质成分。由于直接送其去燃烧,对照《建筑设计防火规范》(GB 50016—2014)(2018版)中的表3.1.1“生产的火灾危险性分类”可知,本装置符合其中火灾危险性丁类的第二条特征:“利用气体、液体、固体作为燃料或将气体、液体进行燃烧作其他用的各种生产”[1]。由此可知 RTO装置的火灾危险性类别可以定为丁类。

另外根据GB 50016—2014第3.1.2条可知,当生产中使用的易燃易爆介质含量较少时,可按危险度较低的确定装置的火灾危险性类别。对于甲类可燃气体,装置中总量不超过25 m3(标)时可以按危险度较低的介质确定火灾类别。本项目RTO装置无废气存储设施,废气仅存在于管道及洗涤设备中,装置内可燃气体在线总量不超过5 m3(标),低于25 m3(标)。除可燃气体外,装置存在的洗涤水溶液、碱液的火灾危险性类别均为丁、戊类。因此根据此条文,RTO装置火灾危险性也可以定为丁类。

显然,根据上述两个角度的论证,RTO装置火灾危险性类别定为丁类是准确的。

2.2 混合气体控制浓度P的确定

可燃的蒸气(气体)与空气(氧气)形成的混合物,遇点火源即能发生爆炸的最低浓度,称之为爆炸下限,英文全称为(lower explosion limit,LEL)。可燃气体检测器的主要作用就是在达到爆炸下限浓度之前进行声光报警,然后联锁相关的阀门或执行机构动作,提前进行干预,从而保证装置的运行安全。由于可燃气体的爆炸下限浓度与气体的温度有关,当温度升高时,可燃气体爆炸下限浓度一般会下降[2]。为了确保RTO装置的安全运行,一般工程设计都参照《蓄热燃烧法工业有机废气治理工程技术规范》(HJ 1093—2020)中第4.3条的要求将VOCs废气的浓度控制在对应的混合气体爆炸极限的25%以下[3]。

根据表1可知,本项目混合气体含有惰性气体和氧气。通常对于含惰性气体的混合气的爆炸下限采用Lechteilier法则进行计算。此公式计算同时含有氧气、氮气的混合气体的爆炸极限较为复杂。这类混合气体爆炸极限的计算需要分为三步:① 将氧气和氮气按空气的组成抽出,重新计算各气体组分的百分含量;②计算仅含惰性气体无空气的混合气体爆炸极限; ③按上述②的计算结果及上述①的计算中折合的空气含量,计算出可燃气体混合物的爆炸极限[4]。使用该方法计算时需要查气体爆炸极限图,过程复杂,一些数据不容易获得,且准确性一般。

本项目废气的控制浓度可按照《蓄热燃烧法工业有机废气治理工程技术规范》(HJ 1093—2020)中第4.5条规定:“对于含有混合有机物的废气,其控制浓度P应低于最易爆组分或混合气体爆炸极限下限最低值的25%,即P<min(Pe,Pm)×25%,Pe为最易爆组分爆炸极限下限(%),Pm为混合气体爆炸极限下限[3]。”惰性气体会对可燃气体的爆炸极限有抑制作用,而且随着惰性气体浓度的提高,混合气体的爆炸极限范围不断变窄[5]。含有的惰性气体的混合气体的爆炸下限高于该混合气体中爆炸下限最低的那一个组分,因此从工程设计角度,可以选用最易爆组分的爆炸下限来计算控制浓度P。最易爆介质是指爆炸下限最低的介质。根据表1可知,甲苯的爆炸下限最低,因此选用该介质的爆炸下限来计算控制浓度P。由于25%Pe=0.25×1.1=0.275,因此本项目设计选取的混合气体的控制浓度为0.23倍的甲苯爆炸下限浓度。

2.3 可燃气体浓度检测器安装距离L的确定

目前所有的RTO装置进气管线上均设置两级可燃气体浓度检测器,用来检测气体浓度防止进入RTO炉子的气体在爆炸极限范围发生爆炸。因此合理确定可燃气体浓度检测器的安装位置就很有必要。考虑仪表检测、信号传输、反馈阀门动作均需要时间,在设计中可采用下列方法计算:

式中:L为管道距离RTO进口的距离,m;u为气体流速,m/s;t1为仪表检测时间,s;t2为信号传输时间,s;t3为阀门动作时间,s;1.5为安全系数。

根据《化工工艺设计手册》,本项目设计的废气流速u为10m/s,根据仪表选型(仪表的种类)t1为3s,t2为1s,t3为3s。因此安装距离L=10×(3+1+3)×1.5=105 m。

因此本项目可燃气体浓度检测器安装距离不低于105 m。

3 设计方案

3.1 总图运输

RTO装置处理的VOCs废气一般都含有易燃易爆、有毒等介质成分,一旦发生事故泄漏就可能发生中毒、火灾甚至爆炸等风险。因此在进行总平面布置设计时,应充分结合地形、风险及相邻企业等条件进行合理布置。RTO装置应露天或半露天布置,且应布置在人员集中场所的全年最小频率风向的上风侧[6]。RTO装置的火灾危险性类别为丁类,其与周围设施应按照明火地点设计防火间距,与甲、乙、丙类设施的防火间距分别为30 m、25 m、20 m。

3.2 工艺

各车间废气进总管前须设置预处理装置,降低废气的腐蚀性,减少系统因腐蚀等造成泄漏进而造成安全风险。

各车间送风机选用变频风机,并与废气系统压力联锁,确保废气压力相对稳定。

RTO装置的相关设备及其基础、工艺管道及其支吊架设计上采用碳钢和钢衬塑等不燃烧材料。

RTO 装置周围设置一圈环沟及事故围堰,围堰宽度200 mm,高度不低于150 mm,环沟位于围堰内部,宽度不低于300 mm。

治理工程的处理能力应根据VOCs处理量确定,设计风量应按照最大废气排放量的105%以上进行设计[3]。本项目设计风量为42 000 m³/h。

本项目设置有两个独立的烟囱,分别用于正常生产过程和紧急状态下的排放,紧急排放与高温排空管道烟囱分开。严格控制RTO装置燃烧炉入口处理废气浓度和流速,通过设置缓冲罐、调整风量等预处理设施,保证整体的相对平稳、安全运行。

3.3 管道

RTO装置的废气管道设计有防回火设施。在车间之间、支管与总管之间,燃气、废气及氮气管道与RTO进口连接处等区域部位,设计了具有防止回火的止逆阀、阻火器等安全设施。

RTO装置管道在布置设计时,应使管道铺设具有一定的坡度;应并在管道低点设置排凝点,定期排凝,避免管道内产生积液,以防高温情况下积液挥发引发VOCs浓度超爆炸下限,引起爆炸等安全事故;在RTO 装置前端和废气收集端设置阻火器,废气管道每隔一定距离必须设置爆破片,爆破片的爆破压力不超过管道设计压力的70%。

RTO装置进风、排风管道及风机设计选用了导电材料,采取法兰跨接等静电接地措施,防止静电产生和积聚。位于爆炸危险区域的所有管道均应进行静电接地。

3.4 自控

将可燃气体浓度检测器分析信号、燃料油(气)压力信号、压缩空气压力信号接入RTO的程序控制系统,并正常投用相关逻辑;完善各程序控制阀门的程序控制的电、气信号,并严格控制可燃气体浓度为最易爆组分爆炸极限下限值的0.23,一旦超过设定值联锁紧急开启空气强制稀释或开启旁路直接高空排放。

用热值较低的气体作为标准气体来标定,让仪表显示偏高,提前联锁保证RTO的安全。

本项目设计两级气体浓度探测器,第一级探测器距离RTO炉子进口距离为110 m,第二级探测器距离炉子进口距离120 m。

根据HAZOP分析与LOPA 分析结果,RTO装置进气浓度检测器高高限联锁关闭进气管道阀门,开启旁路放空阀门的控制回路,按安全仪表等级SIL2设计了SIS系统。

RTO装置的控制系统设计采用UPS作为备用电源。设计采用5 m³的压缩空气储气罐供仪表用气,能够在停电或停气时可使系统至少维持30 min的运行,使系统安全停车。

3.5 电气

RTO装置炉子本体属于明火装置,其附近可以不划为爆炸危险区域[7]。两级洗涤塔、紧急活性炭箱、尾气风机等可以划为爆炸危险2区。在爆炸危险区域的用电设备全部选用防爆电气,型号:ExdbIIBT4Gb 。

RTO装置的助燃风机、尾气风机等电气设备应进行静电接地,且同一设备不少于两处接地点。

根据《供配电系统设计规范》(GB 50052—2009)中关于用电负荷等级的分级,RTO装置用电设备的电气负荷等级按一级进行设计。本项目由园区电网接入两路10 kV电源,总装机容量约9 000 kW,拟设置2 500 kVA、2 000 kVA变压器各2台;采用双线高供高计,能够满足 RTO装置一级负荷用电需求,双电源设计有自动切换设施并保证用电设备具有24 h 连续工作的能力。

3.6 土建

RTO 装置含有较多的大型设备如RTO炉及烟囱等,设备基础应根据地勘报告进行正规设计。RTO装置抗震设防类别按乙类(重点设防类)进行设计。其部分平台、扶梯等为钢结构,由于废气本身具有一定的腐蚀性且含有易燃易爆成分,因此相关的结构构件应进行防腐和防火设计。耐火等级为二级,钢柱耐火时间不低于2.5 h,钢梁耐火时间不低于1.5 h,楼板耐火时间不低于1.0 h。

3.7 给排水(消防)

根据《建筑灭火器配置设计规范》要求,RTO装置区应设置一定数量的灭火器,灭火器配置场所的危险等级按轻危险级[8]。灭火器应设置在楼梯间、过道、休息平台等便于取用的位置,室外场所灭火器应设置在灭火器箱内并设置明显的标识。

4 结语

1)本文首次明确了RTO装置的火灾危险性为丁类,为总平面布置图的设计提供了明确的依据。给出了混合气体控制浓度P和可燃气体浓度检测器安装距离L的计算方法。P和L的准确计算,为RTO装置的安全设计提供了依据与支撑,对类似精细化工项目设计有一定的参考和借鉴作用。

2)只有对RTO装置从总图运输、工艺、管道、电气、自控、土建、给排水(消防)等方面进行专业、全面的安全设计,才能够从源头上预防和减少安全事故,降低事故产生的后果,提升RTO装置的本质安全水平。该项目自设计完成投用至今已连续安全稳定运行三年,未出现安全事故。