工业废气治理中的吸收和吸收塔工艺设计理论及其应用研究

2024-04-08贾唯策

贾唯策

(四川美亿强华工程设计有限公司,四川成都 610046)

1 吸收过程的流程图

吸收过程的基本流程图如图1所示。溶剂在吸收塔中吸收待分离的气体组分,之后再转到再生塔,在再生塔中处理溶剂,使之能再度用于吸收塔。

图1 吸收过程的基本流程图

在吸收塔中,使气体与液体彼此充分地接触,以便有可能达到两相间良好的物质转变。这时,释出吸收热,它常常使吸收塔内的温度显著增高。

溶质和溶剂的相互作用可以是物理的和化学的。在第一种情况下,被吸收的物质物理溶解于液体中。在第二种情况下,溶质与液体或液体中含有的试剂起化学反应。

在物理或可逆化学吸收情况下,溶液常常被再生。在大多数情况下,再生需要使用添加剂或补充供给能量。可以使用物理分离法(例如减压、用惰性气体解吸、精馏、萃取、吸收、结晶)、化学分离法(例如,逆反应、沉淀、电解)和生物分离法。再生的方法很多,这里不进行逐一进行讨论。下面对溶剂的选择和吸收塔的尺寸作较详细的研究。

2 溶剂的选择

如何选择溶剂是一个极为复杂的问题,而且对于工艺设计具有头等重要的意义。溶剂应能吸收大量的溶质(高容量),并能有选择地吸收,而且还要求溶剂能以简单的方法再生或处理。这些问题的解决取决于下面将要讨论的相平衡。

此外,溶剂还必须满足其他一些要求,例如,可使用性、低价格、安全(不易燃和无毒)、低黏度、低蒸气压(溶剂损耗低、净化气带走的溶剂量少)、无腐蚀、热稳定等。

2.1 相平衡

气相与液相之间的平衡,用气体(G)和液体(L)中的等压力p、等温度T和等化学势μ来描述:

现在,已有用物态方程式描述相平衡的成功尝试。此外,简单的经验关系式,对于基本原理的描述仍起着重要的作用。对于气体在液体中的物理溶解,组分i的分压正比于活度系数γi、蒸气压和物质的量xj:

亨利定律对于超临界气体是适用的:

常使用气液平衡常数Ki:

式中:(Ki为气液平衡常数;为平衡浓度;p为总压,pi为分压,下标i为组分。

在液相中理想性状情况下,活度系数γi等于1,可应用拉乌尔定律。

在工业实践中,常使用所谓的本生系数αi或吸收系数λi。以下关系式在pi=1时是正确的:

高容量溶剂的特点是有低的亨利常数Hi、活度系数γi,以及高的本生系数αi或吸收系数λi。

如果系统的压力p大大低于临界压pC,则在低对比压pr=p/pC情况下,所列举的方程式才是正确的。如果以逸度f代替压力p,这些方程式对于高压仍是正确的。利用真实气体因数定义Z=V真实p/(RT)和比容Δv(理想和真实性状时的容量差),则得到下式:

化学活性溶剂在吸收中具有重大的意义。试以1摩尔溶质A与溶剂中的z摩尔

活性组分B起反应,生成s摩尔的产物P。向前反应动力学以速率常数来描述,而逆反应用常数Kc描述:

化学平衡式为:

式中:CA、CB、和Cp是反应物A、B和产物P的物质的量浓度。在高向前反应速率常数值kr和高化学平衡常数值Kc状态下,反应完全进行到产物P。

根据阿伦尼乌斯定律,速率常数取决于温度:

式中:kⅠ、kⅡ为高速率常数;R为气体常数;T为温度;E为活化能。

这些方程式可通过反应速率外推其他温度。

对于化学吸收过程,大多数适宜的反应是具有高Ke值(即反应物A、B完全反应为产物P)和高速率常数kⅠ的反应。然而,在这样情况下,常常较难于回收溶剂。

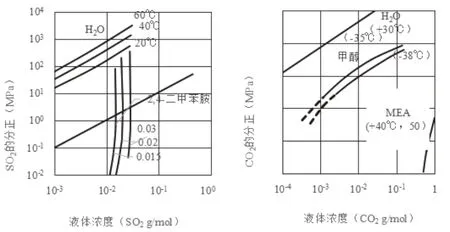

图2表明,2,4-二甲基苯胺是比水更好的SO2洗涤剂。只要吸收塔用对SO2用一定过量的碱进行操作,用氢氧化钠水溶液的化学吸收法甚至更有效。然而,在SO2过量情况下,分压随液体而迅速增大。根据图2,对于吸收CO2,5M一乙醇胺溶液较甲醇更有利得多,而甲醇又比水好。通常,溶解度随着温度的降低而增大。常常溶解两种或两种以上的物质。

图2 SO2和CO2在不同溶剂上的平衡分压

2.2 吸收热

吸收过程中释放出的热量使得吸收塔中的温度显著增高。吸收热Qi可以根据亨利系数Hi与温度T之间关系来计算:

吸收热通常随着温度的升高而减小。如果溶质在低于其临界点以下被吸收,则Qi可以根据活度系数与温度间的关系、溶质的冷凝热来计算。

式中:ΔHi为混合热。

在化学吸收情况下,除吸收热以外,还有反应热释出。反应热函可以根据有效的生成热来计算。

2.3 溶剂需要量

吸收所需的溶剂量可以利用溶解组分的物质平衡来计算。对于物理吸收:

当适于亨利定律时,最低液体流速为:

吸收所需的溶剂量正比于气体流速G,而与气体的浓度无关。因此,适宜的相平衡和高的总压力是有利的。在工业实际中,吸收塔常常是以过量30%~50%的溶剂进行操作。在化学吸收中,液体中的溶质量与溶剂量之间存在化学计量关系。因此,在给定浓度情况下,所需的溶剂量正比于溶质量。

根据这些不同的关系,物理吸收过程对于由原料气脱除大量杂质是更合适的。此外,化学吸收过程更适宜于精细化的烟气洗涤和脱除。

3 理论板数或传递单位数的计算

分离的困难可以用理论板数或传递单位的概念来阐述。下面说明计算理论板数的步骤。传递单位数NOG用以下方程式确定:

气体浓度的微量变化dy除以浓度差作为质量传递的推动力。工作线和平衡线愈靠近,所需的传递单位数NOG就愈大。当理论板数大时,塔的精确计算十分困难。使用计算机是解决这一问题唯一合适的方法。由理论板概念得出一组代数方程式,而对于传递单位(γi=1)概念,求得每一组分的微分方程式:

对塔底部气相和塔顶部液相给出了求解所需的边界条件。这样的边界值问题只能用迭代法解。由于缺乏精确的迭代方法,常常难以求得适当的收敛。有关塔的计算文件,在化工设备设计资料中可以查询。

实际上,对于溶质和理论板数或由此计算的传递单位数,测定了平衡曲线和操作线。在只选择吸收一种组分以及过程是等温时,这一方法是可用的。如果在吸收过程中释放出大量热量,则可以假设,这种热量只引起液相的温度增高。在这种情况下,根据设计图,简单地计算也是可能的。当同时吸收几种组分时,或如果有大量溶剂蒸发,则必须使用不同的方法。在物理吸收塔中完全分离各组分,常常要求大的理论板数。相反,在化学吸收时,只需要几块板。在很快的和不可逆的化学反应情况下,只一块板就足够了。吸收可以在一段吸收塔中进行。

4 吸收塔的选择

对于气液接触,可以使用各种各样的吸收塔,例如填料塔、板式吸收塔、降膜式吸收塔、喷淋塔、泡罩塔、搅拌槽、文丘里洗涤塔、喷射洗涤塔、喷嘴管反应器和特种填料塔。还可以使用机械装置做吸收塔。在液体活塞式旋转鼓风机中,气体可以压缩,并可进行有效的吸收。

填料塔常用于洗涤过程。填料塔以经济的方式提供较大的理论板数。其压力降是较低的,约为0.02~0.05 kPa/m。可以在较宽的范围内改变表面气流速度。低液流速度是不合适的。 另外,由于溢流,液流速度应有上限。

在板式吸收塔中,也可以获得较大的理论板数。其压力降稍高于填料塔。液流速度可以在较宽的范围内变动,直到很低的值。气流速度不能超过上限(过量带出)或低于下限(液体渗出点)。

降膜吸收塔适用于伴之释出必须排出的大量热量的吸收过程。吸收氯化氢以生产高浓度酸即是一例。在降膜吸收塔中,气体和液体常是并流流动。为了获得十分纯的惰性气体,在这套装置内有一座对流塔是合适的。

喷淋塔常用于化学洗涤过程,因为只需要少数的理论板。其压力降是很低的,约为0.001 kPa。在喷射吸收塔内,可以利用喷射分散的液体进行气体的吸收。

泡罩塔内的压力降较高,只允许低的表面气流速度,但是液体的停留时间却十分长。泡罩塔特别适用于伴有十分缓慢的化学反应的吸收。

搅拌槽具有类似的用途。在使用自吸式搅拌槽时,气体的压力降可能低得多。

在文丘里洗涤塔中,液体是利用造成较高压力降的气体分散。气体与液体间的接触是非常充分的。这种装置还适用于由气体同时除去粉尘。

5 吸收塔的设计

5.1 填料塔

已发表了计算填料塔内最大容许通过量的几种经验或半经验溢流图。根据米曼图,得出工业填料塔内液体的最大对流速度,导出了如下关系式:

常数Kw考虑了穿过填料的单相端流的压力降。填料塔设计保守,只允许在溢流点70%的通过量。填料塔通常是在加负荷点下操作。超过这一点,液流明显地受气流的影响。

对于一个传递单位的填料高度,可通过下式求出(塔的高度ZK):

为了达到计算的目的,每单位体积的界面面积α和二相中的传质系数β应是已知的。根据现在发表的资料,下列关系式对于陶瓷填料是适用的:

资料中给出了进一步的相互关系。

5.2 板式塔

流体动力学中观点来看,有大量设计板式吸收塔的相关经验式。可以推导出最大容许表面气流速度的理论方程式:

这一方程式只适用于0.4 m以上的板间间隔。板上的物质传递,根据文献[3]用气侧点效率进行描述:

应给出各种类型装置的α值和hs值。

对于易溶组分(例如平衡曲线的小梯度m),点效率通常在60%~70%之间。对于微溶气体,点效率明显降低。

5.3 喷淋塔

从流体动力学观点来看,喷淋塔的设计(无论是两相并流还是对流)是困难的,因要考虑装置的不同几何形状。在文献资料中可以看到,在靠近塔壁无明显液体迁移的吸收塔中,相对速度、液滴保留量和每单位体积的界面面积a的计算的报道。如果液体分散成液滴,则气体传质系数可以根据公式计算。

式中:wrel是液滴与气体之间的相对速度。根据文献资料给出的液滴内的传质系数,有

这一方程式用于液-液系统已得到证实。

5.4 泡罩塔

单个气泡的上升速度wE决定泡罩塔的流体动力学。对于在0.3<d2Δρg/σ<9范围内的气泡直径,根据文献资料给出的速度,有

以上方程式对于气体和液体中的液滴也是适用的。每单位体积的界面面积a用下式表示:

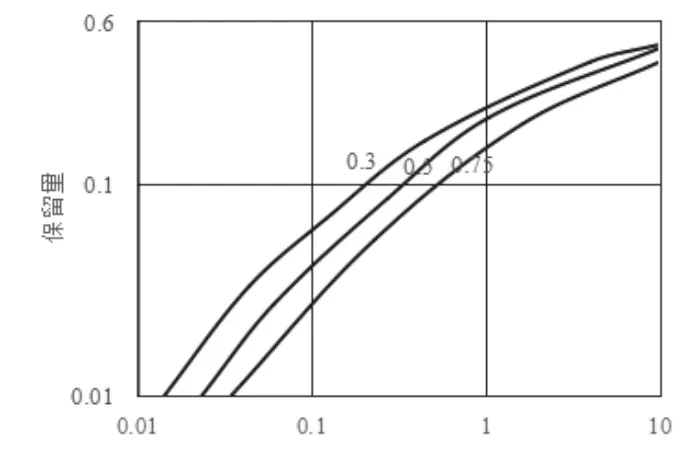

图3示出气体保留量与无因次表面气流速度的关系曲线。对于直径d的气泡,液侧传质系数可以根据下式计算:

图3 泡罩塔中相对气体保留量

现在的研究表明,气泡群的传质系数,可以用与单个气泡相同的方式进行计算。泡罩塔常在0.1<vG/wE<1范围内操作。在较高表面气流速度情况下,存在随快速上升气泡附聚物由均相流向多相流的过渡。根据米曼公式,泡罩塔中相对气体保留量见图3。

5.5 气体分散的搅拌槽

有6块叶片和直径比为0.3的叶片搅拌器适用于分散气体。这类搅拌器的特点是有高的流动阻力,因而能产生相当大的剪切应力。在给定搅拌器速度情况下,仅在达到一定的气体流速以前,气体充分地分散;高于该速度,搅拌器则产生溢流。对于有6块叶片的搅拌器,最大允许气流速度可以根据下式估算:

有12块叶片的搅拌器是较为适用的。其他搅拌器,特别是低流动阻力的搅拌器,是不太适用的。

每单位体积的界面面积取决于单位功率输入,可以利用下式计算:

在高功率输入搅拌器中,可以得到较泡罩塔更大的每单位体积的界面面积。

5.6 喷射洗涤塔

在喷嘴管反应器中,气体是利用两个同心液体喷嘴间的剪应力来分散的。从而产生十分小的气泡。吸收塔可以按文丘里洗涤器(气体供给能量)和喷射洗涤塔(液体供给能量)操作。喷射洗涤塔中的压力降,大致正比于气流速度的平方,随着气体密度、液体保留量和几何比(ZK/DK)而增大。可以得出下式:

在这一方程式中,HL是分散液体与总液体之比。指数u和w与几何学有关

每单位体积界面面积与功率输入间的关系和搅拌槽的情况类似,这是可能的。而且,每单位体积界面面积a随液体保留量的增大而增大。a可根据下式计算:

6 结束语

通过上述工艺设计和计算,得出不同的吸收过程和吸收塔可用于解决不同的问题。选择更好的溶剂和开发更便宜的再生方法,可以改进工业废气的吸收和再生过程。此外,新的过程要求新的吸收塔的设计,这样可以获得更好的效率和更低的压力降。