基于等离子双丝增材制造技术制备坡莫合金工艺探究

2024-04-07张伊诺陈祖强陈林波耿燕飞陈希章彭康王艳虎

张伊诺,陈祖强,陈林波,耿燕飞,陈希章,彭康,王艳虎

温州大学机电工程学院 浙江温州 325035

1 序言

坡莫合金(Fe-Ni合金)是最具代表性的软磁材料之一,因其具有高磁导率、低矫顽力和低磁滞损耗,而被广泛应用于航空航天、汽车和精密电子设备等行业。随着电子设备的多样化和自动化,迫切需要开发具有良好可靠性的高性能软磁材料[1,2]。此外,传统的加工工艺,如铸造、冲压或粉末冶金等加工方法,目前加工的零部件主要集中在微型、带状部件的制备上,对于大型尺寸磁屏蔽装置尚未涉及[3]。因此,探索和开发新型软磁合金制造技术的必要性是显而易见的。

增材制造技术由于具有快速成形、节约材料等优点而被认为是“大型制样”的优选,广泛应用在各行业的各种金属增材制造领域[4,5]。坡莫合金增材制造绝大多数是通过激光选区熔化来实现的,采用激光热源对粉末进行加热熔化并逐层堆积,虽然具有可达微米级制造精度的显著优势,但本质上仍是粉末冶金过程,容易产生缺陷,且由于磁畴壁移动受阻,因此表现为磁导率降低及矫顽力提高[6-12]。电弧熔丝增材制造技术使用丝材作为填充材料,具有沉积效率高、沉积金属致密度高、原材料利用率高、成本低等优点[13],由于熔敷能量高,因此其金属堆积空隙率极低,从而也确保了构件的结构可靠性。双丝电弧增材制造能够解决现有方法难以制备复杂结构零件和大型零件的问题,因此本论文选用等离子双丝增材制造工艺制备坡莫合金。

2 材料与设备

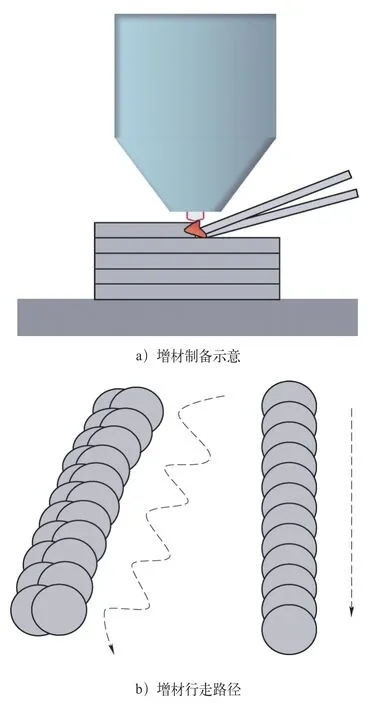

制备坡莫合金的试验设备包含KUKA智能化焊接系统,配备旁轴送双丝的方式来实现等离子双丝增材制造。该设备主要分为两部分:焊接系统和机器人系统。焊接系统主要由以下设备组成:KUKA六轴机械臂、送丝机、工作台、等离子弧焊枪与电源、数控设备、冷却水循环设备和保护气装置。机器人及其控制系统为KUKA公司生产的KR20R1810-2和KRC4。该6轴机器人的额定负载为20kg,最大运动范围为1813mm,位姿重复精度为±0.04mm。试验中采用的基板是国产304不锈钢,尺寸为180mm×100mm×10mm,其化学成分为:wC≤0.08%、wSi≤1.0%、wMn≤2.0%,wNi=8%~15%、wCr=18%~20%,余量Fe。通过改变不同的工艺参数,观察不同沉积层的表面成形质量,其制备原理如图1所示。另外,采用OLYMPUS U-MSSP光学显微镜进行显微组织分析,HVS-1000A显微硬度计检测不同工艺下的显微硬度。试验中用于显微组织观察的腐蚀液配比为:氢氟酸∶硝酸∶水=2∶6∶92。本试验中设定了13种等离子双丝增材制造工艺参数。

图1 等离子双丝制备坡莫合金原理

3 试验结果与讨论

3.1 不同焊接工艺条件下表面成形状态

初步设定坡莫合金等离子双丝增材制造工艺见表1。增材制造过程中产生大量飞溅,并且试样表面存在较多的气孔,起弧点堆积严重,由于第一层和第二层气孔等缺陷的存在,导致第三层中间部分出现塌陷。外加堆积过程中焊接电流过大,熔池凝固过程中大量的气泡逸出,导致液态熔池极不稳定,凝固过程中部分较大气泡来不及逸出,形成较大气孔。另外,堆积层尚未经过角磨机打磨,表面存在较多的氧化物,且每层堆积完后停留时间太短,新的一层堆积过程中就会导致热量堆积,热应力较大。最终导致试样①含有大量气孔,成形质量极差,并伴有较多氧化物存在表面,形成的波纹状结构不明显。

表1 第一次采用等离子双丝增材制造工艺制备坡莫合金

为改善上述现象,第二次增材制造工艺采取降低焊接电流,进而降低热输入、减少起始点的停留时间来避免堆积,并且对每一堆积层进行打磨。改善后的等离子增材制造工艺参数见表2,表面成形状态如图2所示。由图2可看出,当焊接电流降低到110A时,表面仍然存在大量气孔,但是开始形成固定的波纹形状,并且打印过程中飞溅减少,熔池整体稳定性相对有所提高。为了进一步改善表面成形质量,再次将焊接电流降低到80A,发现焊丝易熔融,且容易熄弧。然后又再次将焊接电流升高到125A,此时可看出表面成形质量提高。表面成形质量和基板的预热温度及冷却速度相关度很大,且与熔池、等离子弧的稳定性密切相关。初步分析,形成气孔的原因与形成的未熔物质有关,且与工艺参数不适合,与H、O等杂质元素相关。产生飞溅的原因初步推测是当焊接电流较大时,温度较高,熔池流动性较强,等离子弧有很强的垂直于基板的冲力,从而导致飞溅。产生塌陷的问题主要是因为首层产生的气孔,液态熔池会填充第一层的气孔,导致熔滴从侧边滑出。

表2 第二次采用等离子增材制造工艺制备坡莫合金

再次调整工艺参数(见表3),焊接电流选择了110A,干伸长还是8mm,氩气流量是15L/min,此时提高了约10min层间等待时间,所获得的表面成形状态如图3所示。由图3a、b可看出,表面成形质量有所提高,并且每一层都采用打磨机对表面进行打磨抛光处理。每完成一次沉积后,立刻采用水冷进行降温处理,然后等待10min后再进行下一层的沉积。在头部和尾部均看到成形较差的现象,为了进一步分析,对图3c中A、B、C3个部位进行切割,较系统地分别观察试样③的各个部位成形质量。由图3d~f可看出,在头部和尾部均含有大量的气孔,尤其是在堆积层的头部(见图3d),可看到较大的气孔。但是在中间部位(见图3e),仅顶部含有一些少量的微型气孔,在靠近尾部区域仍有一些尺寸较大的气孔出现(见图3f)。综合分析,试样③整体成形质量相对有所提高,收弧点热量堆积较大,加上形成较多气孔在熔池为液态时未来得及逸出,容易出现塌陷或材料堆积过高的现象,表面看似气孔较少,实际内部存在尺寸较大且数量较多的不均匀气孔。

表3 第三次采用等离子增材制造工艺制备坡莫合金

图3 试样③的宏观表面成形质量和截面形貌

对比3组试样分析可得,通过调节焊接电流、焊枪行进速度,可有效消除未熔合现象,减少大部分气孔。此外,保护气流量的增加同样有助于减少表面气孔的形成。影响气孔生成的主要原因,不仅与增材制造工艺的各项参数有关,还与熔池表面张力,以及等离子弧和保护气向下的机械力等因素有关。送丝速度与焊接电流直接影响焊丝的熔融速度,如果送丝速度过快,则会导致Fe丝和Ni丝不能按设定元素比例进行制造,会造成严重的偏析。干伸长和焊枪行进速度,与每一层堆积的厚度和高度及热量堆积或散失程度相关,这与第二层是否会形成裂纹或气孔也相关。目前看来,气孔是采用等离子双丝增材制造坡莫合金的最核心问题,消除气孔是探究增材制造工艺的重要目标。

3.2 显微组织

从试样③中选取平行于基板方向(Building Direction,BD)的试样进行显微组织观察,其结果如图4所示。由图4可看出,在平行于基板方向,存在较多的等轴晶及超大尺寸的晶粒(见图4a)。对比采用激光选区熔化增材制造技术(SLM)制备的坡莫合金获得的显微组织,其晶粒尺寸相对较大[1],且在平行于基板方向的晶粒尺寸极其不均匀,每个细小的晶粒内部都有多种类型的胞状晶,如图4b所示。在晶界处还可以看到形状为圆形的物质,并且在胞状晶的边界处同样发现类似的物质析出,如图4c所示。液态熔池凝固过程中受到等离子电弧的电磁力和保护气的吹力,外加Fe-Ni传热速度较快,可以使部分晶粒沿散热方向的反方向快速长大,部分残余熔融液态金属受到体积和散热的限制,致使形成尺寸较小的晶粒。从图3b可看出,在不同的晶粒中存在不同形态的胞状晶,在不同晶粒中的胞状晶与晶体取向无关,但与散热方向(定向凝固方向)相关,与其平行,说明该坡莫合金在增材制造过程中,由于较大的过冷度和成分过冷而发生了定向凝固。

为了探究增材制造过程中不同方向显微组织形貌的区别,选取了垂直于基板方向的试样进行了OM显微组织观察,其结果如图5所示。从图5a可看出,大部分晶粒呈柱状晶形态,生长方向与散热方向平行,很少发现等轴晶的出现,并且在柱状晶内部可明显观察到不同形态的包状晶(见图5b、c),有的呈长条状,有的呈菱形,与平行于基板平面形成蜂窝状胞状晶有所不同。从图5a可看出明显的晶界,长条状胞状晶垂直于晶界方向生长。对比图5b、c与图4b、c,在胞状晶的晶界和晶内均有点状或圆形物质析出,且分布较为均匀。

图5 垂直于基板不同放大倍数条件下的OM显微组织形貌

为确定这些物质,做EDS和SEM分析,其结果如图6所示。SEM结果只能显示出晶界,不能清晰地看到胞状晶结构,可明显看到不同沉积层的界线。从图6的SEM结果可看出,不同沉积层的晶粒可延续生长到新的沉积层,穿过熔池边界。然而,EDS元素分析结果显示,该部位并未存在Fe和Ni的偏析,分布较为均匀,不能准确地判定其构成。相关文献显示,在SLM制备的Ni-Fe-Mo坡莫合金的显微组织中仍有一些点状或圆形物质均匀地分布在晶粒内部和晶界处[14]。

图6 垂直于基板的SEM显微组织和不同元素分布情况

3.3 显微硬度

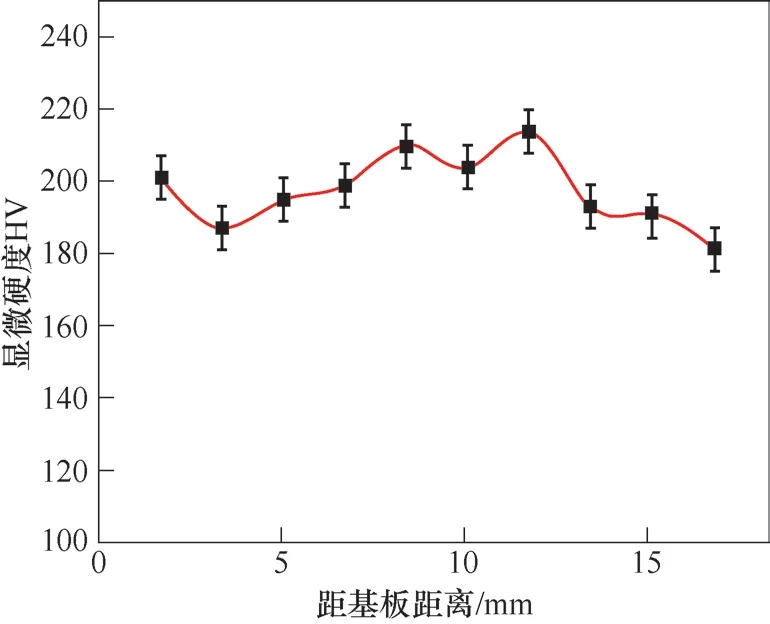

从基板到沉积层顶部不同位置显微硬度分布情况如图7所示。由图7可知,显微硬度变化曲线随距离的变化具有一定的波动性,并未呈现出逐渐上升或者逐渐下降的趋势。通过计算得到其平均硬度为197.5HV,采用SLM制备的坡莫合金显微硬度为170HV左右,相比之下,采用等离子双丝制备的坡莫合金硬度值较高[15]。

图7 垂直于基板方向从靠近基板到沉积层顶部的硬度分布情况

同时,由图7可看出,硬度的波动范围不是很大,在垂直于基板方向,显微硬度的大小与晶粒尺寸的大小相关。结合图5可看出,该方向的晶粒普遍呈较为粗大的柱状晶,并且内部有较多的胞状晶结构,可有效地提高其硬度。

4 结束语

采用等离子双丝增材制造技术可以制备出晶粒较为粗大的坡莫合金,垂直于基板方向的显微组织主要以柱状晶为主,平行于基板方向的显微组织主要由不均匀尺寸的等轴晶组成,两者均存在不同形态的胞状晶结构,前者含有规则菱形状胞状晶,后者含有蜂窝状结构胞状晶,且都存在长条状结构的胞状晶。元素分析结果表明,晶界与晶内的元素分布均匀,并且无偏析现象出现。从基板处到沉积层顶部显微硬度在一定范围内波动,且整体检测结果高于SLM制备的试样。