广州航空轮胎大科学装置主体结构设计

2024-04-01李光雨

李光雨, 刘 宁, 高 峰

(深圳市建筑设计研究总院有限公司,深圳 518031)

0 引言

大科学装置,被称为“科技强国之重器”[1],其作为国家重大科技基础设施,在提高我国自主创新能力方面意义重大,是我们在国际尖端科技上追超及领先的重要保证。比如外形犹如一个美丽的螺旋贝壳、坐落在上海张江高科技园区的上海光源;坐落在贵州省平塘县的喀斯特洼坑中有着“超级天眼”之称的500m口径球面射电望远镜“FAST”等。

目前,我国民航飞机轮胎主要采用租用国外公司航空轮胎的方式,航空轮胎核心技术的自主可控势在必行。在国家重大技术装备办公室和国家科学技术委员会支持下,2018年8月,中国科学院长春应用化学研究所和中国科学院力学研究所合作启动可行性研究,最终目标是通过基础理论突破,实现高端轮胎关键技术自主可控,催生先进轮胎制造等新型产业的发展。项目选址于广州黄埔区,名称为“航空轮胎大科学中心”。

1 工程概况

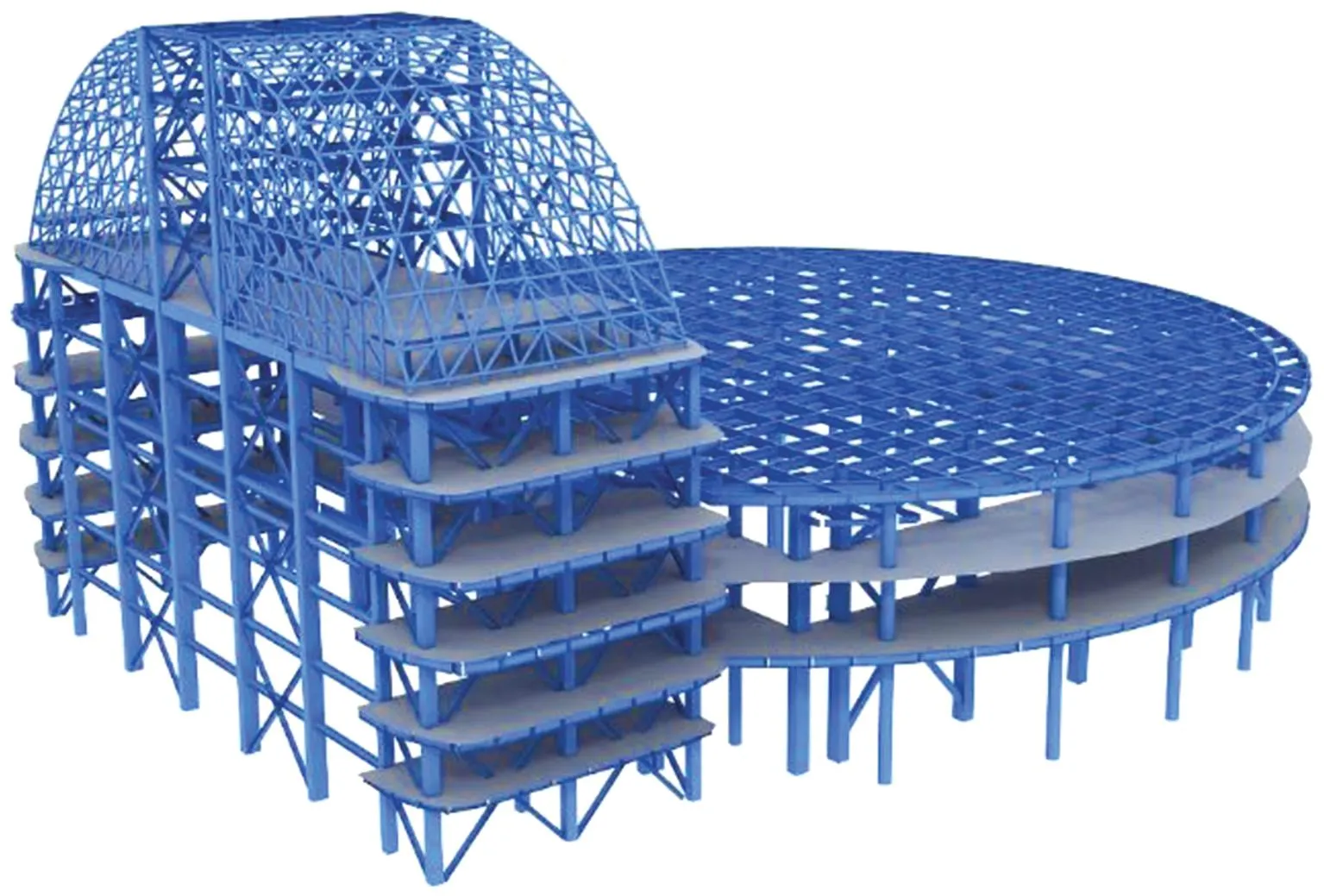

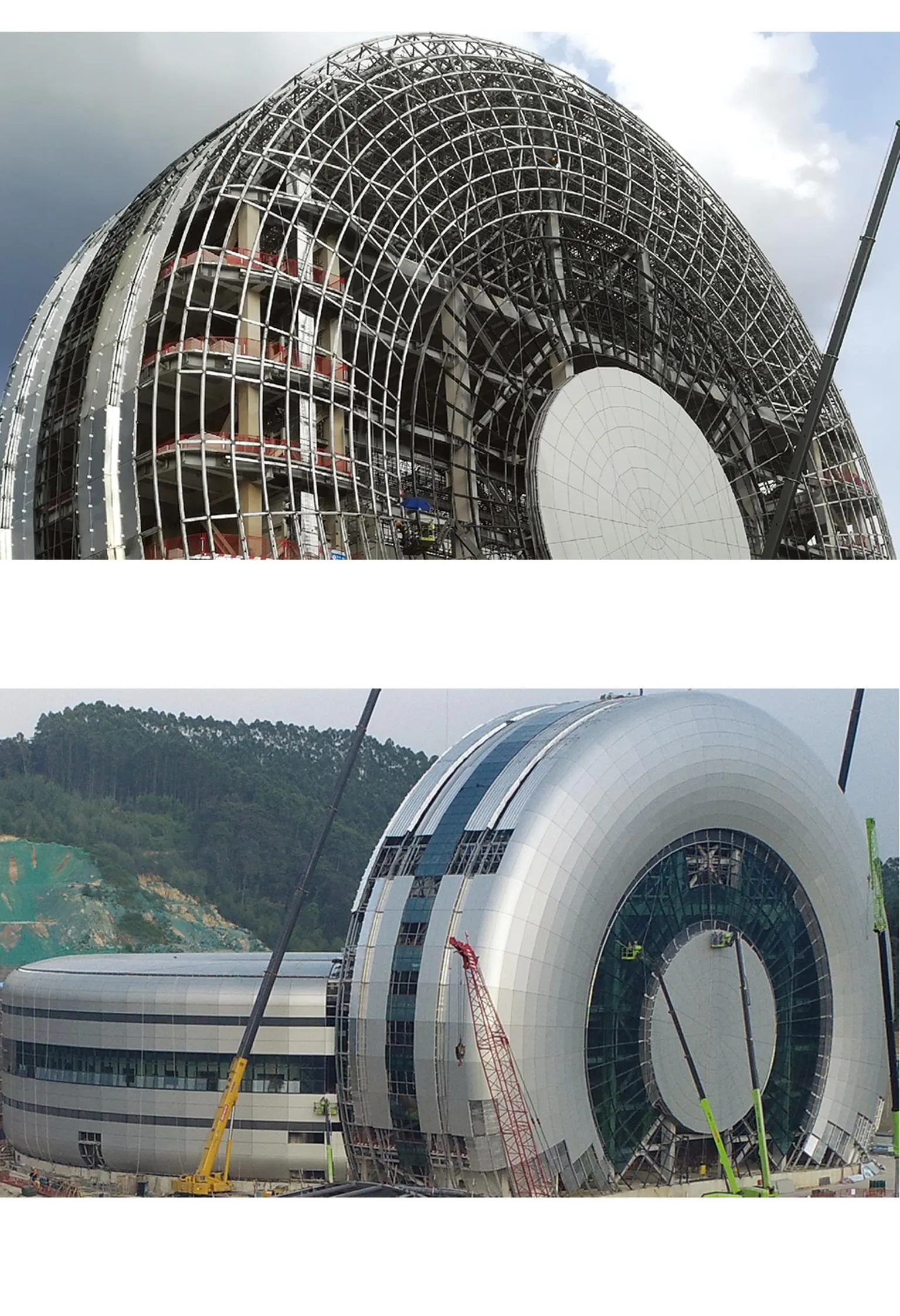

航空轮胎大科学中心项目主要由三大建筑单体组成:航空轮胎硬核科技中心、航空轮胎大科学装置和航空轮胎博物馆,分别承担着轮胎的研究、检测和展示功能,建筑总体效果见图1,本文对其中最重要和结构最有特点的建筑单体“航空轮胎大科学装置”进行论述。航空轮胎大科学装置以当代航空轮胎为设计切入点,深入挖掘航空轮胎的科技元素,其以一平躺轮胎与一竖向轮胎(简称水平圆和竖向圆)的造型为意向,契合大装置工艺要求的24m净高与13m净高要求,立面采用铝板+玻璃的材料,整体墙面与屋顶浑然一体,富含科技感。航空轮胎大科学装置的建筑功能主要用于航空轮胎高加速动力学试验台、航空轮胎摩擦磨损动力学试验台、航空轮胎与起落架耦合动力学试验台、航空轮胎落震冲击动力学试验台等设备的安置,并在建筑内部设置三台30t桥式起重机。

图1 建筑总体效果图

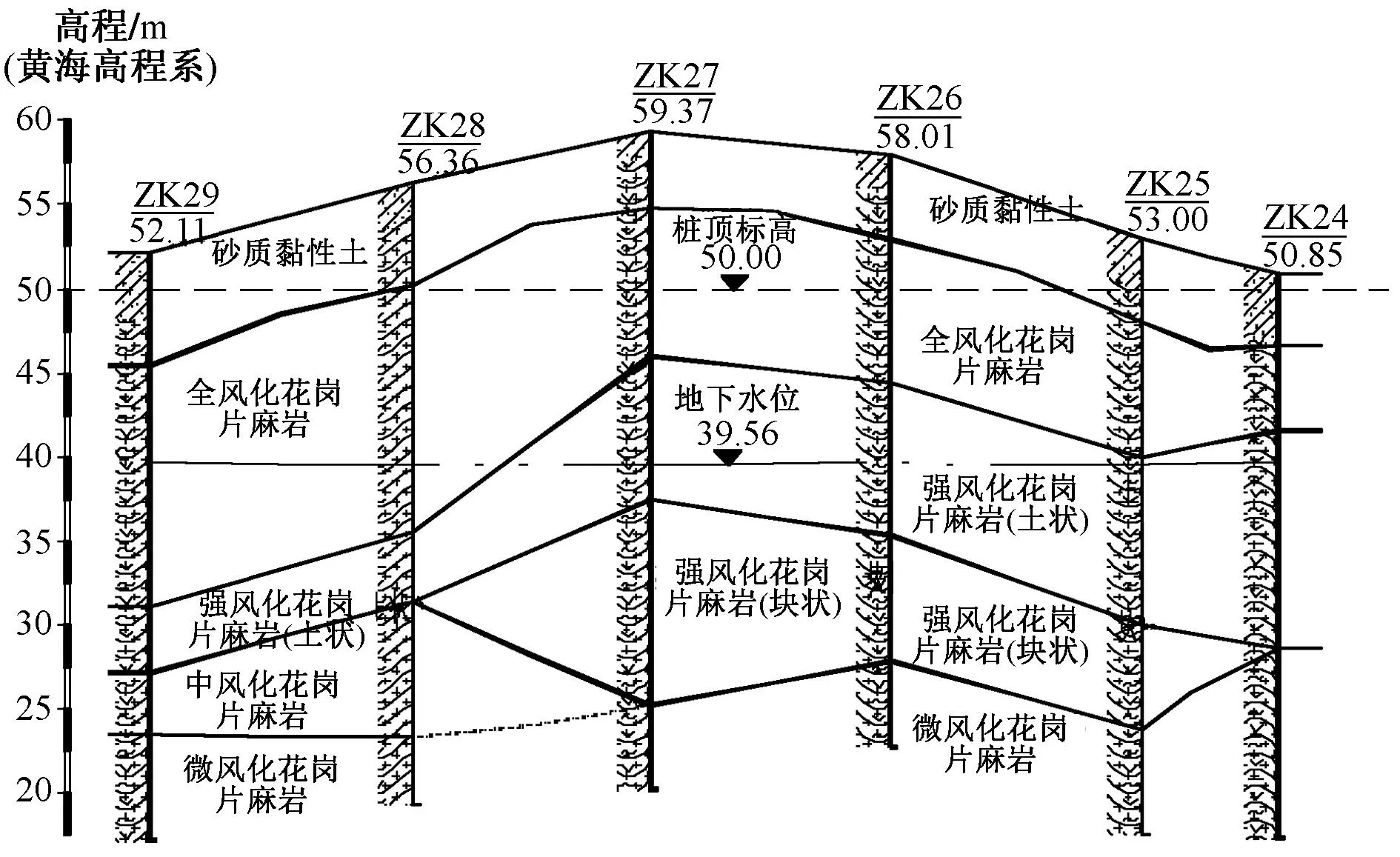

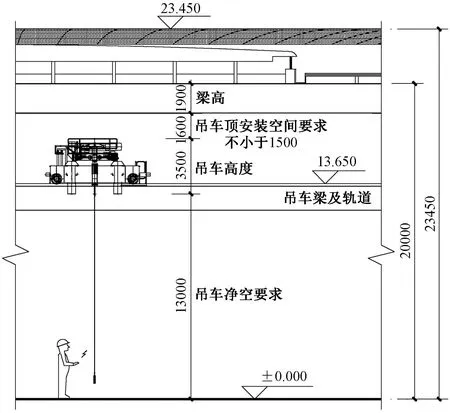

航空轮胎大科学装置的建筑面积为10599m2,其中水平圆建筑高度为23.45m,直径为90m;竖向圆建筑高度为52m,长度为72m,宽度为21m。结构三维模型见图2,建筑剖面见图3,标准层结构平面布置见图4。

图2 结构三维模型

图3 建筑剖面图

本项目的设计基准期为50年,结构安全等级为一级[2],建筑抗震设防分类标准为重点设防类[3],抗震设防烈度为7度[4],设计基本地震加速度为0.10g,设计地震分组为第一组,场地类别为Ⅱ类,场地特征周期为0.35s,50年一遇基本风压[5]为0.50kN/m2,地面粗糙度类别为B类。

2 结构体系及特点

本项目主体结构采用钢结构,为简化结构的复杂性,在竖向圆与水平圆相交处设置防震缝,将结构分为两个部分。竖向圆部分结构体系为钢框架-中心支撑结构,主要结构特点是钢柱的计算长度较大,在X向其实际无支撑高度为30m,结构设计时通过设置斜撑增强结构的整体刚度;在30m高度设置楼板,30m以上做成网壳结构。水平圆部分结构体系为钢框架结构,其中部为通高大空间,最大柱跨为36.55m,大屋盖设计为单向密肋钢梁体系,吊车区设柱间支撑。设备基础荷载较大,采用灌注桩基础,并通过设置隔振沟减小动力试验时振动对主体结构的影响。幕墙造型复杂,结构有条件实现其找形的位置尽量由主体结构实现,结构难以实现而需要幕墙构件找形处,幕墙找形杆件与主体结构间连接做桁架式铰接支座,减少对主体结构梁柱的扭矩作用。

3 地基基础

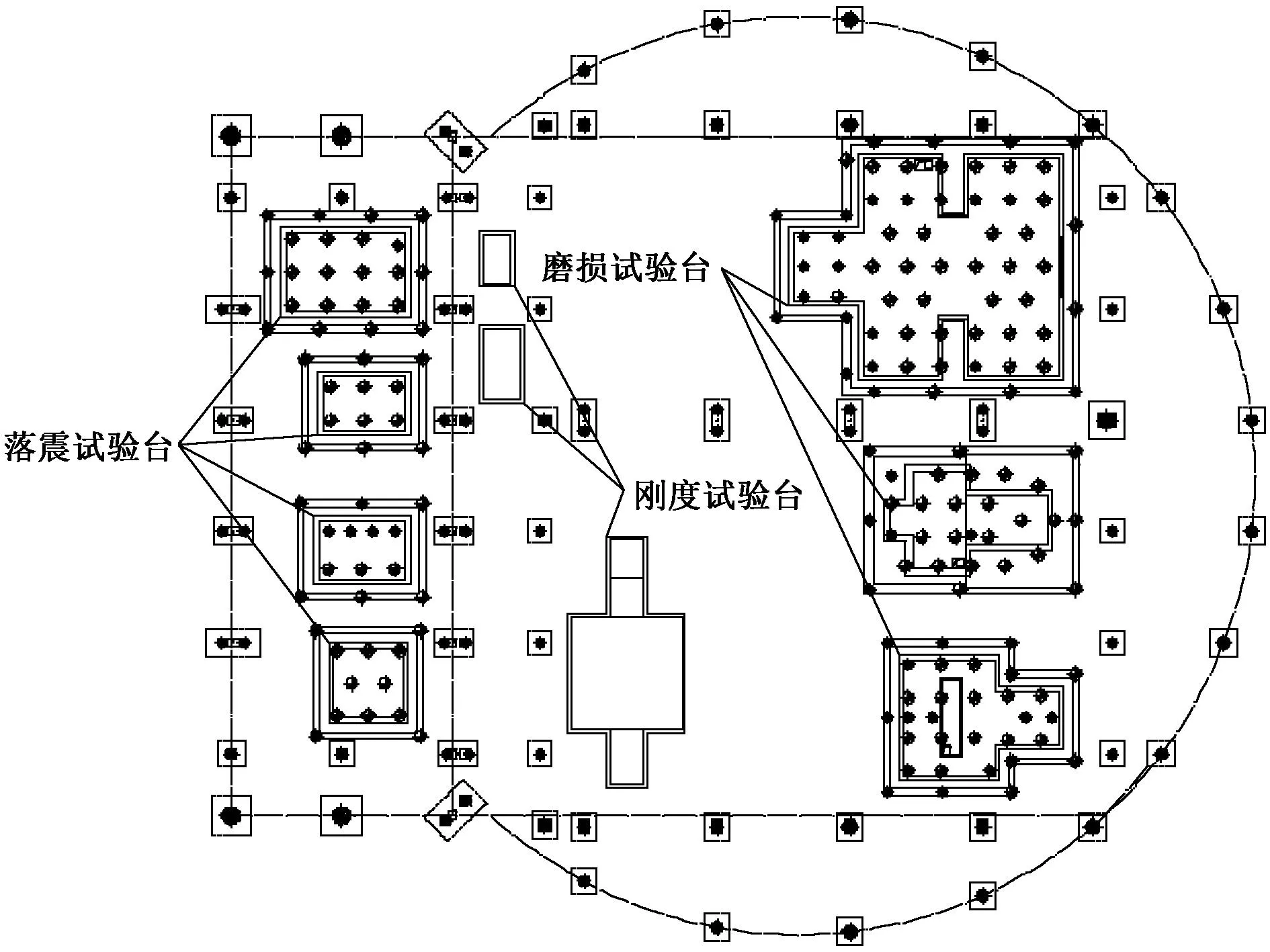

项目所在区域为山坡地,土的类别为中硬土,场地属抗震一般地段。场地主要土(岩)层由上至下主要为:砂质黏性土、全风化花岗片麻岩、强风化花岗片麻岩、中风化花岗片麻岩和微风化花岗片麻岩,地质典型剖面如图5所示。

图5 地质典型剖面图

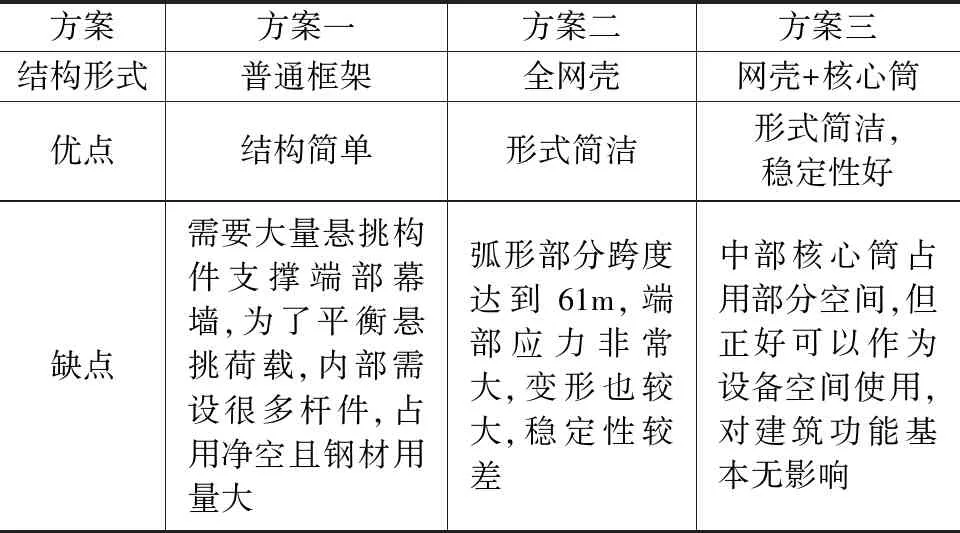

航空轮胎大科学装置用来做飞机轮胎的动力学试验,地面布置了10部大型试验台,模拟飞机起落、摩擦等,考虑动力作用,试验对地面的冲击荷载非常大。根据使用方提供的荷载,落震试验台区域地面承载力要求达到600kN/m2,刚度试验台区域地面承载力要求达到100kN/m2,其他试验台区域地面承载力要求达到250kN/m2。提取代表性柱下轴力5 096kN,方案阶段,根据《建筑地基基础设计规范》(GB 50007—2011)[6]和《建筑桩基技术规范》(JGJ 94—2008)[7],考虑了天然基础、预应力管桩基础、旋挖灌注桩基础三种方案,对比见表1。通过比较发现,旋挖灌注桩基础最适合本项目,因刚度试验台区域荷载较小,可以采用天然基础,直接用砂质黏性土做持力层。基础平面布置如图6所示。

表1 基础选型对比

图6 基础平面布置图

试验台区域模拟飞机起落试验时,对地面产生的巨大动力荷载,会对主体结构产生类似地震的振动作用;同时主体结构在风荷载作用下,产生的风致振动,对试验精度也可能产生影响。为了减小主体结构与试验台之间的相互干扰,试验台基础与主体基础间应完全分离。根据《工程隔振设计标准》(GB 50463—2019)[8],并参考国标图集隔震构造[9]做法及张增英[10]对精密仪器车间隔振沟的隔振效应研究,在试验台周边设置连续隔振沟,隔振沟做法如图7所示,混凝土构件按二b类环境进行耐久性设计[11]。

图7 隔振沟示意图

4 竖向圆部分

4.1 框架柱

防震缝左侧竖向圆中部为空旷区域,用来进行飞机轮胎落震试验,试验区上方设置高位吊车,结构特点是钢柱的计算长度较大,在X向其钢柱的实际无支撑高度为30m,位移角需满足《钢结构设计标准》(GB 50017—2017)[12]中关于有桥式起重机框架在风荷载下位移角不大于1/400的要求。前期做了多种方案对比,首先考虑了格构柱方案,可采用双肢型钢格构柱或钢管混凝土格构柱[13],柱肢距根据经验在高度的1/15~1/9,取2m,经计算,正好满足长细比要求,但若按格构柱布置,在承台及柱脚占用空间后,剩余空间无法满足设备坑布置要求,格构柱方案无法实现,最终选择箱形柱方案。考虑到要布置吊车,需要沿纵向设置柱间支撑,同时在建筑端头横向也可以设置支撑,结构体系设计为钢框架-中心支撑结构,并满足《钢结构设计标准》(GB 50017—2017)[12]中强支撑框架的要求,如式(1)所示,这样框架柱的计算长度系数就可以按无侧移框架柱的计算长度系数确定,柱截面也可以做得比较小。

(1)

式中:Sb为支撑结构的层侧移刚度,即施加于结构上的水平力与其产生的层间位移角的比值,N;fy为钢材的屈服强度,N/mm2;ΣNbi、ΣN0i分别为第i层层间所有框架柱用无侧移框架和有侧移框架柱计算长度系数算得的轴压杆稳定承载力之和,N。

经核算,吊车区域钢结构柱设计成箱形柱,截面□1 200×800×40×40,可满足长细比及承载力要求,格构柱和箱形柱截面方案如图8所示。

图8 吊车区柱子方案

4.2 屋盖结构

30m标高为建筑的实际屋顶,30~52m标高主要是用来实现建筑的轮胎造型。30m以上区域的结构,做了三个方案进行比较,如图9所示,对应的方案比较见表2。通过表2可以看出,方案三更适合本项目,该方案利用建筑需要在中部设置设备间的条件,延伸中部四根柱子,并增设柱周支撑,形成筒体,作为网壳的中部支座。此方案不但符合形效结构[14]的设计理念,稳定性也更优,同时也满足了建筑屋顶大空间设羽毛球场供员工体育锻炼的需求。

表2 竖向圆屋盖方案对比

图9 屋盖方案

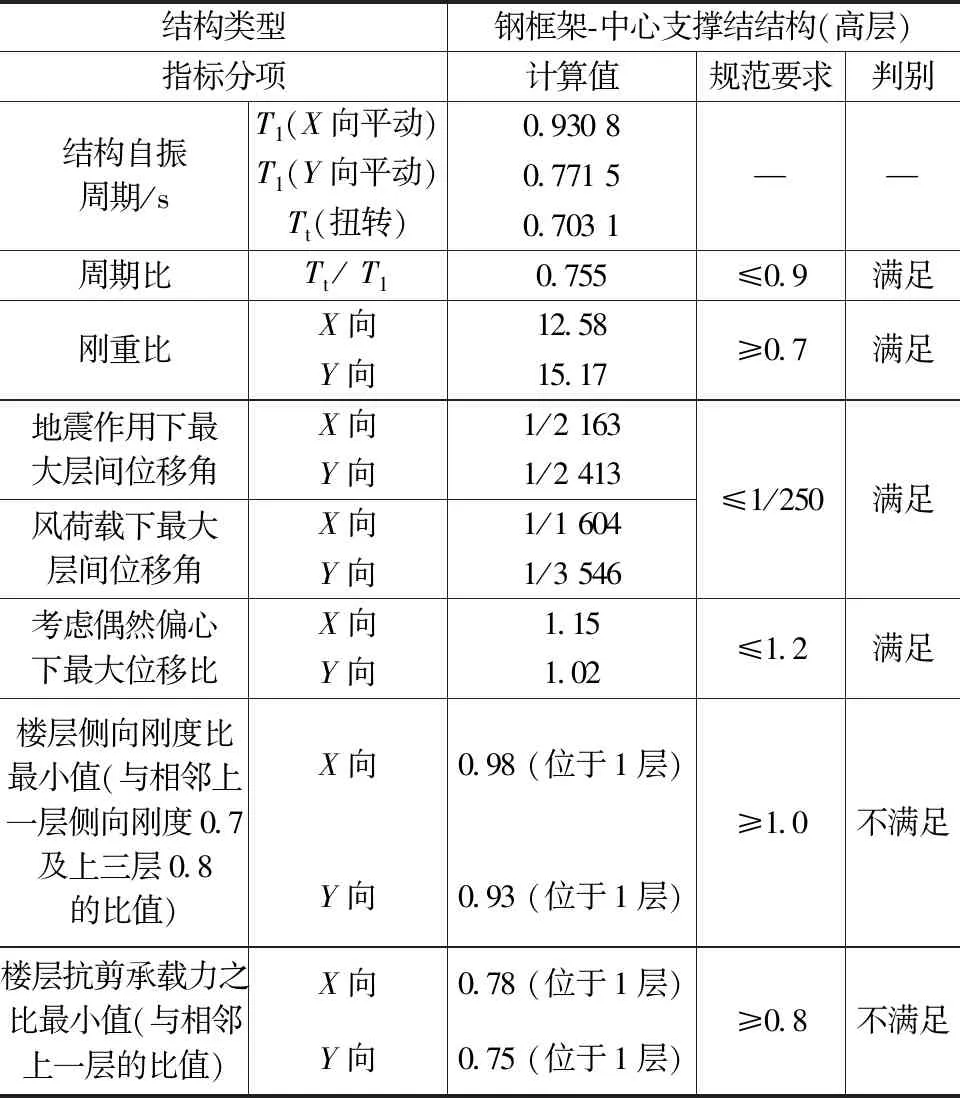

4.3 结构整体计算指标

(1)竖向圆结构模型主要计算指标如表3所示。从表3可以看出,结构周期比、位移比均满足规范要求,说明结构具备较强的抗扭转能力;位移角、刚重比均满足规范要求,说明结构刚度适中;但1层的刚度比和承载力比不满足规范要求,根据《高层民用建筑钢结构技术规程》(JGJ 99—2015)[15](简称高层民用钢结构规程)中3.3.3条第2款规定,结构模型计算时,首层地震剪力应乘以放大系数1.15。结构在地震和风荷载作用下的层间位移角见图10。由图10可以看出,层间位移角均较小,结构刚度裕量较大。

表3 竖向圆结构模型主要计算指标

图10 地震和风荷载作用下层间位移角曲线

(2)从表4计算结果可见,不考虑屋顶以上网壳部分,整个6层框架支撑结构中,框架部分倾覆力矩百分比均小于50%。说明大部分水平荷载由支撑承担,同时框架也承担了适当比例的水平荷载,支撑的布置数量比较适当。

表4 框架部分倾覆力矩百分比/%

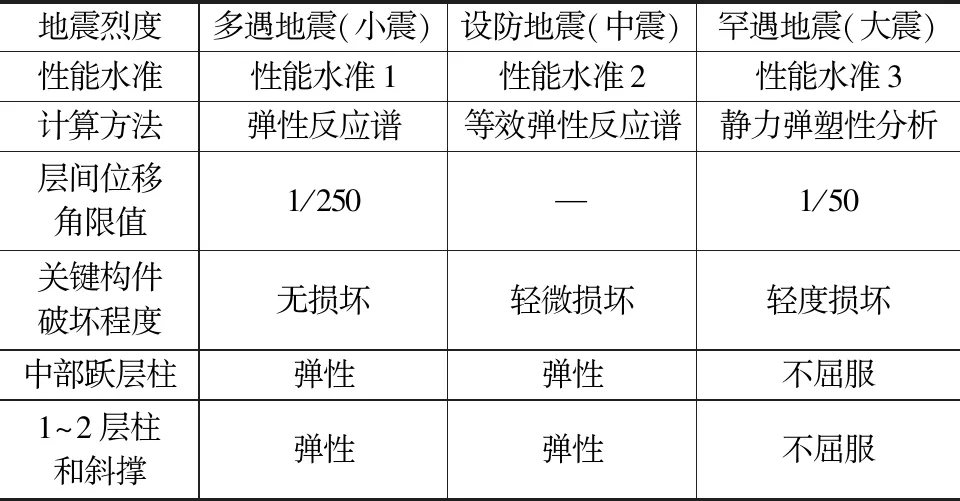

4.4 结构性能化设计

根据高层民用建筑钢结构规程中3.8条的要求对结构进行性能化设计。根据结构的高度、规则性及重要性,此项目性能化目标定为C,其对应的具体细化要求如表5所示。通过对结构进行计算得知,小、中、大震烈度下的最大层间位移角依次为1/2 163、1/1 122、1/344,结构层间位移角均可以满足性能目标要求;中部跃层柱、1~2层的柱和斜撑是关键构件,承载力均可以满足性能目标要求;首层代表性位置的构件应力计算结果见图11,可看出有一定的裕量。同时对结构采取加强措施:采用梁端翼缘扩大型节点;梁端竖向加肋;因大部分楼层楼板不连续,对有条件加楼板的区域尽量增加楼板;楼板适当加厚,并采用双层双向配筋,配筋率不小于0.25%;加强上部网壳与下部结构之间的连接,在30m标高楼面沿网壳支座底做截面为□1 000×400×20×30的箱形大梁。

表5 关键构件性能目标C具体细化要求

图11 首层代表性位置的构件应力计算结果

4.5 屋盖网壳变形分析

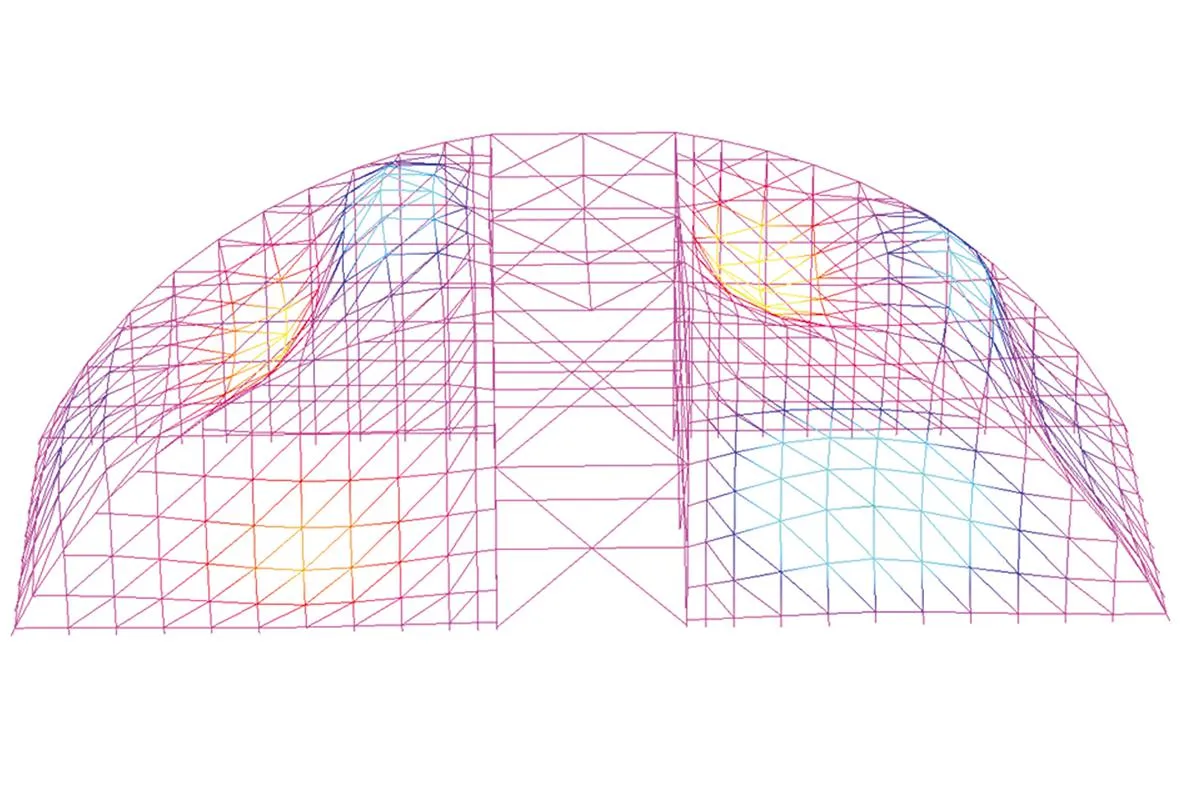

屋盖单层网壳形式采用单向斜杆正交正放网格,网格尺寸为2.5m,除最下排网格杆件采用φ299×14圆钢管外,其他杆件均采用φ245×10圆钢管,杆件之间的连接均为相贯节点,杆件间连接为固接,面内计算长度取杆件几何长度的90%,面外计算长度取杆件几何长度的1.6倍。荷载考虑恒荷载、活荷载、风荷载、地震作用及温度作用。按建设方预估的进度计划,结构合拢时期温度在25℃左右,广州市最低气温6℃,最高气温36℃,则考虑温度荷载为±20℃。经计算,恒荷载+活荷载标准值下网壳的最大竖向位移约25mm(图12(a)),挠度为1/833,满足规范1/400限值要求;风荷载标准值下网壳的最大水平位移约53mm(图12(b)),挠度为1/301,满足规范1/250限值要求。

图12 网壳变形/mm

单层网壳必须进行稳定性计算,本项目进行稳定性分析时,初始几何缺陷取跨度的1/300,屈曲模态数量取8,第一阶屈曲模态如图13所示,以横向(即短向)变形为主,各模态下的稳定性系数见表6。由表6可以看出,屋顶网壳前8阶模态下稳定性系数均大于《空间网格结构技术规程》(JGJ 7—2010)[16]4.3.4条文说明中要求的安全系数最小值4.2,因此稳定性满足要求。

表6 屋顶网壳前8阶模态下稳定性系数

图13 网壳的第一阶屈曲模态

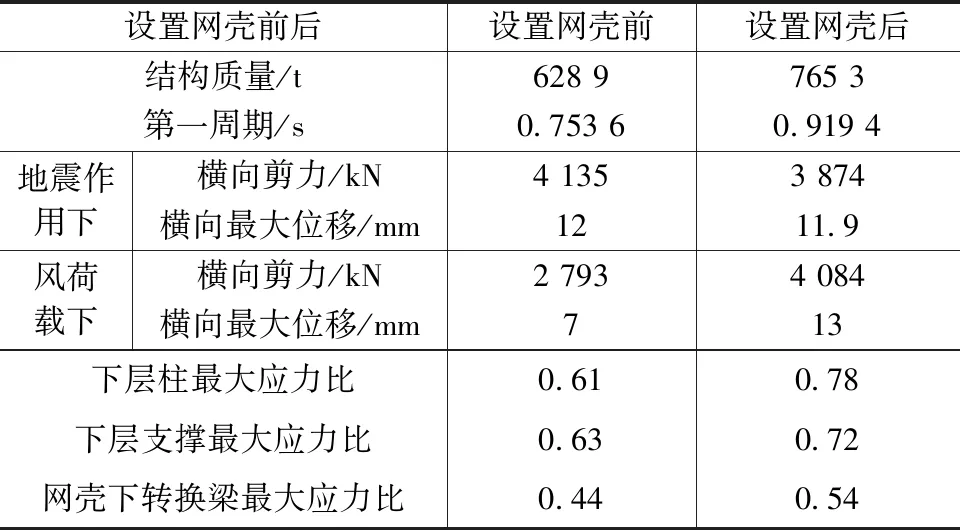

4.6 屋盖网壳对主体结构的影响

对主体结构设置网壳前后分别进行了分析,结构的变化如表7所示。由表7可见,设置网壳后,结构质量、风荷载下剪力、风荷载下位移、柱和支撑及转换梁的应力比均变大,但因为周期变长,地震作用下的剪力和位移反而稍有减小。

表7 设置网壳前后结构的变化

4.7 屋盖网壳与主体结构之间的传力分析

屋盖网壳底部特别是弧形部分,存在较大的水平推力,为了保证网壳底部支座能把反力可靠传至下部主体竖向构件,在30m标高楼面沿网壳支座区域设置截面为□1 000×400×20×30的箱形转换钢梁,如图14所示,并满铺140mm厚混凝土板,采用双层双向配筋,配筋率不小于0.25%。网壳支座内力取铰接与刚接的包络计算结果,典型杆件支座内力如图15所示,支座做法示意如图16所示。

图14 网壳水平力传力途径示意

图15 典型杆件支座内力

图16 典型杆件支座做法示意

分析发现,网壳内力一部分先传给楼层梁板,然后再传至柱和斜撑,另一部分则直接传递到与之相连的柱和斜撑。

5 水平圆部分

5.1 屋盖大跨区域结构

防震缝右侧水平圆中部分为两个空旷区域,分别设置两台30t吊车,跨度分别为36.55m和26.55m,中部单层柱顶高度为20m,地面层设置航空轮胎刚度试验台和磨损试验台,周边设夹层做控制室,吊车位置的相关空间关系如图17所示。主要结构特点是中部屋顶跨度较大,钢柱的计算长度较长,中部柱在X向其钢柱的实际无支撑高度为20m。对于大跨屋盖,前期做了多方案对比,对中部的36.55m×52m最大柱跨区域进行研究,因短向跨度小于40m,根据经验,做网架不具备优势,因此主要考虑了交叉桁架方案和单向实腹梁方案(图18、表8)。由图18、表8可以看出,原建筑设计高度为23.45m,若采用交叉桁架方案,吊车净空不满足要求,需要增加建筑高度,增加后建筑高度超过24m,相关的消防、通风做法均要比原设计提高,且对原建筑效果也有影响,综合考虑,最终选择了单向实腹梁方案。

表8 水平圆屋盖方案对比

图17 吊车位置相关空间关系

图18 大跨水平屋盖方案

5.2 屋盖风荷载分析

水平圆部分的屋盖接近于平屋盖,不设置混凝土板,上面为铝板幕墙,对风荷载特别是风吸力比较敏感。参考《建筑结构荷载规范》(GB 50009—2012)[5]表8.3.1中项次36,体型系数取-1.0,根据式(2)计算得出风吸力标准值为-1.41kN/m2,将此荷载作为附加工况,并注意,此工况与恒荷载组合时,风吸力分项系数取1.5,恒荷载的分项系数取0.9。

ωk=βzμsμzω0

(2)

式中:ωk为风荷载标准值,kN/m2;βz为高度z处的风振系数;μs为风荷载体型系数;μz为风压高度变化系数;ω0为基本风压,kN/m2。

5.3 结构整体计算指标

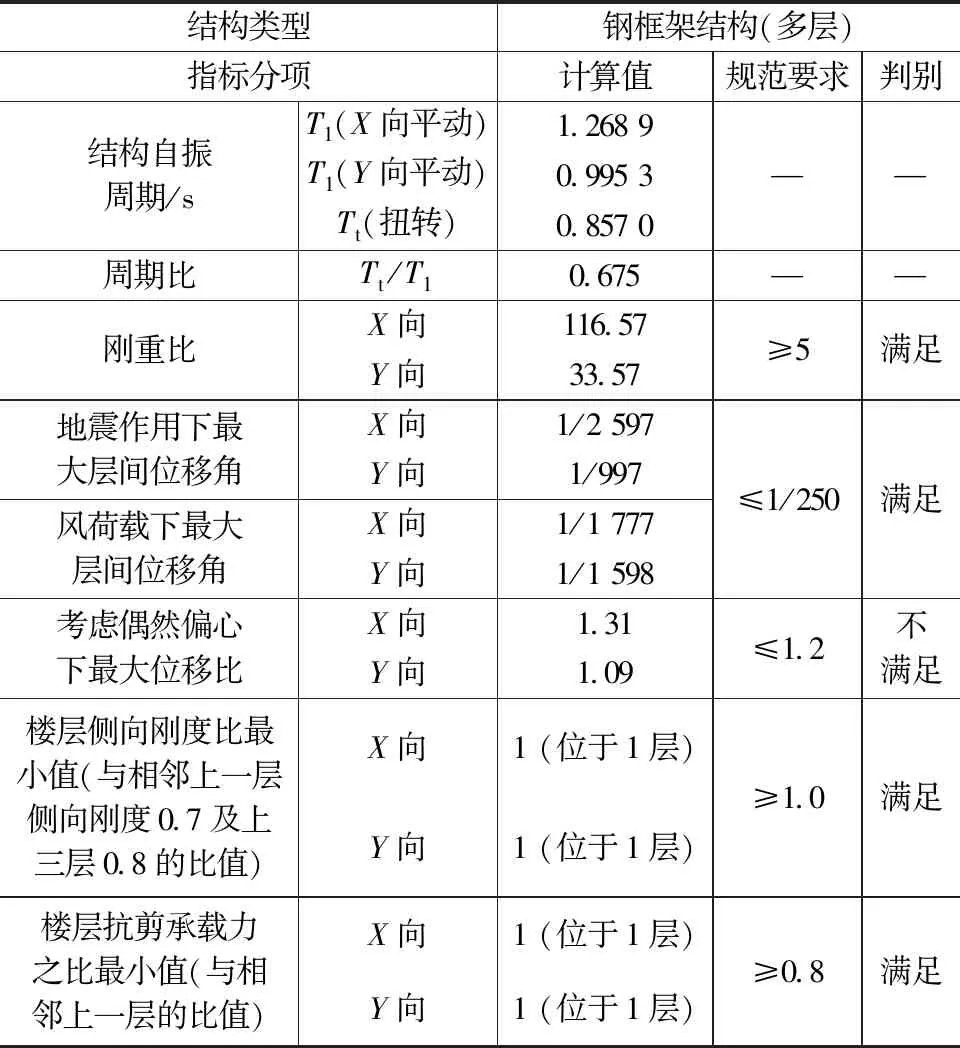

水平圆结构模型主要计算指标见表9。从表9可以看出,除了偶然偏心地震作用下最大位移比不满足规范要求外,其他指标均可满足,X向最大位移比1.31虽然大于1.2,但远小于1.5,且对应的X向最大层间位移角为1/2 597,远小于规范的限值1/250,因此可认为结构具备较强的抗扭转能力。

表9 水平圆结构模型主要计算指标

5.4 大跨屋盖节点做法

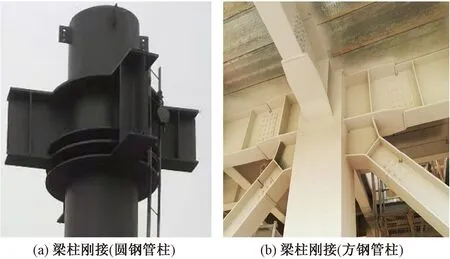

参考《多、高层民用建筑钢结构节点构造详图》(16G519)[17],根据钢结构的受力特点,屋顶大跨实腹梁与边梁之间采用铰接,与柱之间采用刚接,具体做法如图19、图20所示,现场施工情况如图21所示。

图19 屋顶梁梁铰接节点

图20 屋顶梁柱刚接节点

图21 现场梁柱连接节点施工照片

6 吊车相关结构设计

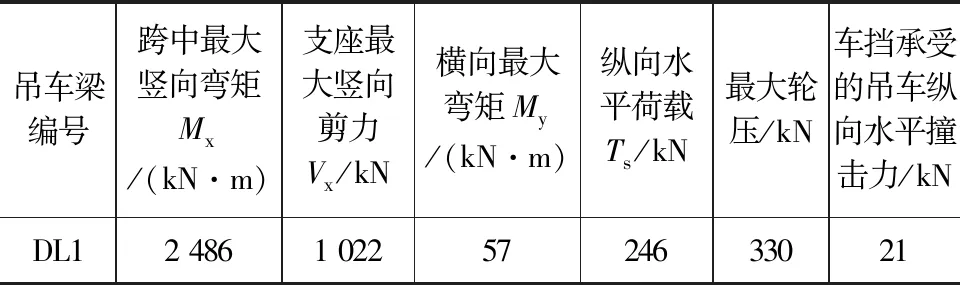

项目设置了3台30t吊车,吊车的空间关系见图3、图4及图17。确定吊车梁的标高时,要综合考虑吊钩净空要求、吊车梁高度、轨道高度、吊车高度及吊车安装时需要的上部净空要求等。水平圆区域梁下净空不满足吊车安装要求,通过模拟吊车实际安装过程,调整屋顶次梁的位置,保证中间区域有3m×4m的梁格,利用此梁格空间实现了吊车安装。参考《钢结构设计手册》[18]中吊车设计的内容,并根据吊车的相关参数,跨度最大的吊车区的吊车梁内力计算如表10所示,根据此内力,查找图集《12m实腹式钢吊车梁中级工作制(A4~A5) 345钢》(05G514-3)[19](简称05G514-3图集)和《吊车轨道联结及车挡(适用于钢吊车梁)》(05G525)[20](简称05G525图集),选用吊车梁相关构件,如表11、表12所示。吊车梁典型节点如图22、图23所示。

表10 吊车梁内力设计值

表11 吊车梁及相关构件选用信息

表12 吊车轨道联结及车挡选用信息

图22 吊车梁节点

图23 现场吊车梁施工照片

7 幕墙相关结构设计

项目建筑效果是形似一平躺轮胎与一竖向轮胎的两个圆的组合造型,整个主体外围用幕墙包裹。胎圈必须有外鼓才能体现其轮胎的效果,外鼓区域通过幕墙找形来实现。找形杆件在外鼓不同位置处到主体结构的距离长短不一,最长接近3m,若找形杆件直接从主体结构焊接悬挑,根部弯矩在主体结构边梁上产生很大的扭矩,对钢结构极为不利。通过研究找形杆件的特点,在找形悬挑杆件间拉斜杆,形成桁架的效果,找形杆件与主体结构相连处改为铰接,释放根部弯矩,这样对主体结构边梁基本上不产生扭矩作用,受力状况简单、合理,如图24~26所示。幕墙杆件计算时,建立包含主体结构的整体模型,同时核算幕墙构件和主体构件承载力。

图24 幕墙找形系统

图25 幕墙剖面示意

图26 幕墙安装施工现场

8 关键节点分析

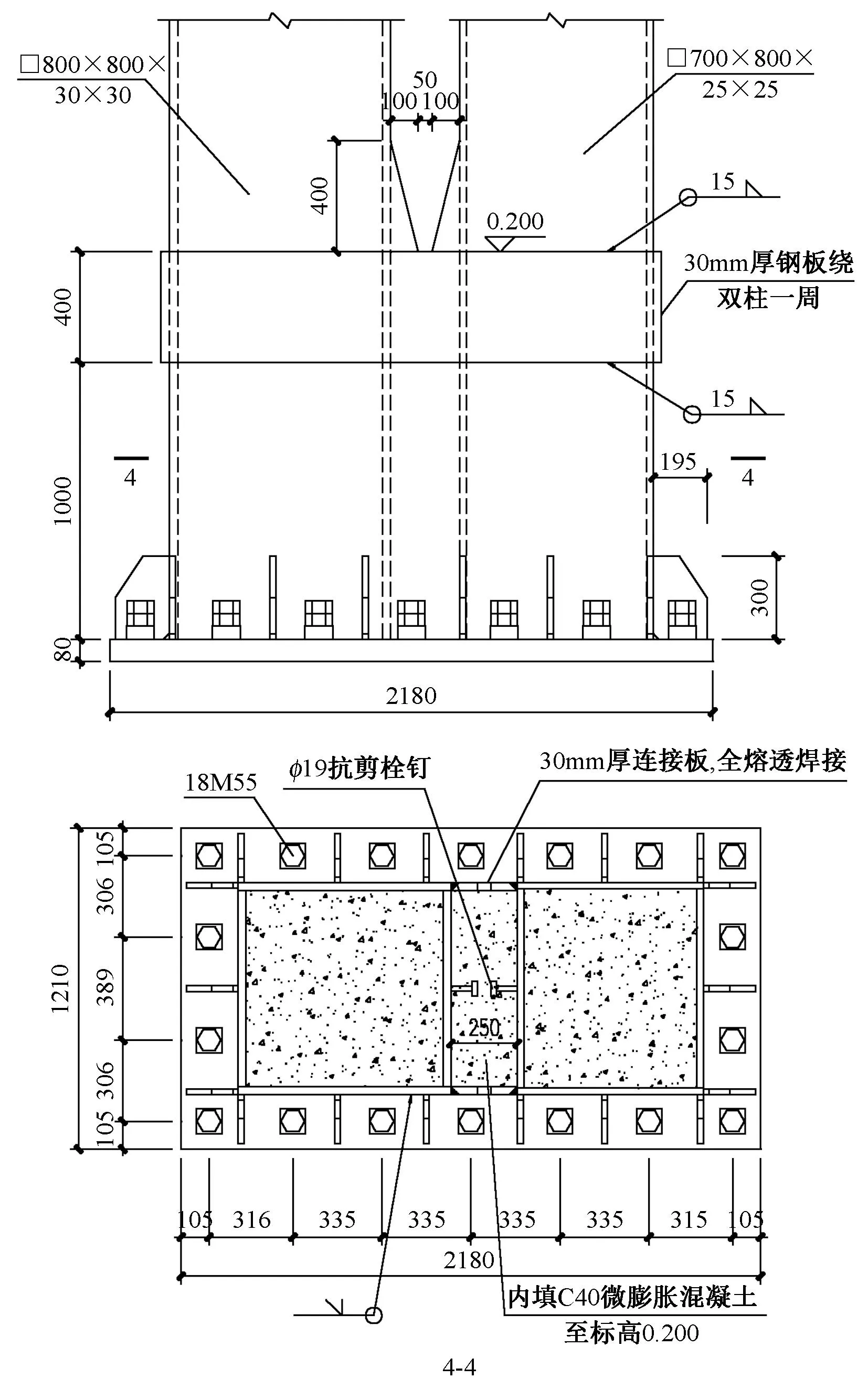

竖向圆结构高度达49.2m,属于高层钢结构,需设计为埋入式、外包式或外露式刚接柱脚,埋入式和外包式施工非常麻烦,50m以下的高层可设计为外露式刚接柱脚,则施工相对简单。竖向圆和水平圆之间设了250mm宽防震缝,防震缝处为双柱,按此尺寸间距无法实现双柱的柱脚各自独立,需要设计为联合柱脚。传统做法是钢柱柱脚底板为整体,底板以上柱子间各自独立,若按此设计,第一无法实现双柱的共同受力,第二无法利用双柱刚度叠加的优势,存在材料浪费,且难以准确分析柱子各自受力时多种工况下对柱脚的实际作用,存在安全隐患。

针对以上问题,研究了一种经济、安全,且结构简单,制作安装简便的双钢柱联合外露式刚接柱脚节点构造。对柱根部1.5倍柱截面高度范围内进行整体性处理:首先在两个钢柱相对面焊接抗剪栓钉,然后将两个钢柱在此高度范围通过柱间连接板焊接在一起,再通过环板绕双柱一周,环板与钢柱间用角焊缝连接,最后通过预留的浇筑孔往柱内及柱间浇筑C40混凝土。对该节点进行有限元分析,有限元分析时取最不利内力组合,图27为联合处理前后该节点的应力云图,可以看出,双柱联合之后结果满足承载力要求,与双柱联合之前相比柱根部应力明显减小。图28为柱脚施工现场,图29为双柱柱脚节点详图。

图27 柱脚节点应力云图/(N/mm2)

图28 柱脚施工现场

图29 双柱柱脚节点详图

9 结语

项目目前已投入使用,实际效果完全体现出了建筑的意向,使用方反映良好。本项目的航空轮胎大科学装置建筑实际上是一个用于航空轮胎试验的大跨度超高钢结构厂房,但又与普通厂房不同,其同时兼具产业吸引、文化展示、科普教育等功能。因此结构设计时,不但要考虑试验设备运行时,需要的空间尺度、特殊振动等,也要考虑建筑的造型。针对大跨、超高,利用吊车支撑设计为强支撑框架来减小柱截面;针对建筑轮胎造型,屋面设计为柱面网壳,实现建筑效果的同时也节约了材料;针对防震缝处的双柱,设计了双柱联合刚接柱脚,充分利用双柱叠合刚度,使柱根部应力大为减小。