10 kV 所用干式变压器的绝缘优化设计

2024-03-16王丹璐

王丹璐,常 军

0 引言

10/0.4 kV 干式变压器广泛应用于铁路线路的变电所中,其可靠性影响变电所的正常工作,进而影响电力机车的可靠运行。绝缘结构和绝缘水平影响干式变压器的电气性能,对其进行优化对于产品的制造具有重要的安全和经济意义。本文采用有限元分析,定位干式变压器绝缘结构中高场强位置,得出10 kV 干式变压器绝缘结构优化方案。

1 绝缘距离确定

1.1 干式变压器试验电压

铁路变电所用干式变压器一般安装于户内,配备封闭的外壳,放置在高压柜和低压柜之间。根据GB 311《绝缘配合》系列标准规定,外绝缘是空气间隙及设备固体绝缘暴露在大气中的表面,其承受电压作用并受大气和其他现场的外部条件(如污秽、湿度、虫害等)的影响;内绝缘是不受大气和其他外部条件影响的设备的固体、液体或气体绝缘。本文将干式变压器与其所处的封闭外壳看作一个整体,其高低压绕组之间主空道的绝缘可视作为绝缘。

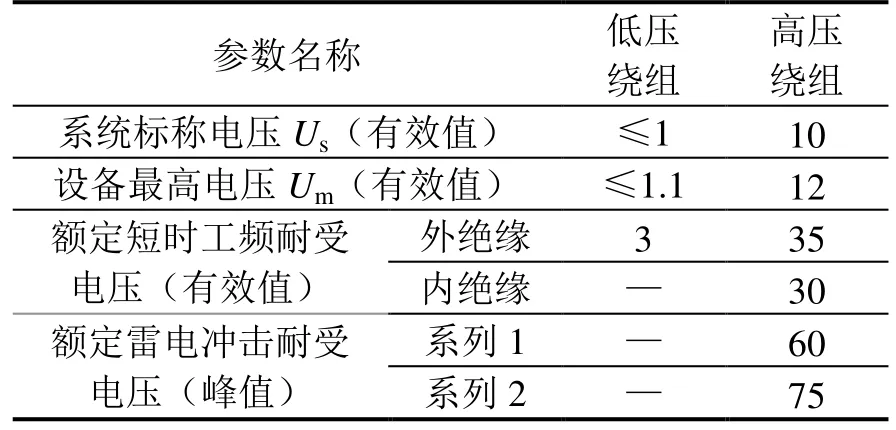

按GB 311《绝缘配合》和GB/T 1094.11—2022《电力变压器 第11 部分:干式变压器》规定,10 kV 干式变压器试验电压如表1 所示。

表1 10 kV 干式变压器试验电压 kV

1.2 绝缘距离的确定

绝缘介质的最小厚度d满足

式中:Ug为工频试验电压,对于10 kV 干式变压器,内绝缘取30 kV,考虑雷电冲击时,冲击系数取2.5,折算至工频电压,则系列1 取60 kV/2.5=24 kV,系列2 取75 kV/2.5=30 kV;Kg为绝缘介质的单位耐电强度,可由试验测出。环氧树脂的单位耐电强度取1.75 MV/m,空气的单位耐电强度为0.70~0.85 MV/m[1]。

低压绕组电压为0.4 kV,铁心接地,电位为0,因此低压绕组对铁心柱的绝缘距离为3.5~4.3 mm,实际应用中需考虑机械特性,一般取10 mm。

变压器的主空道是指高低压绕组铜(铝)线面间的距离。在不同外施电压、不同绝缘介质下,高低压绕组间主空道a取值见表2。

表2 不同绝缘介质中高低压绕组间主空道a 取值 mm

可以看出,雷电冲击电压下,绝缘强度与工频耐压下的绝缘强度相当。

线圈端部绝缘与主空道绝缘处于相同的环境条件与耐压条件下,二者拥有一致的绝缘裕度。

树脂浇注绝缘的耐压强度要高于空气的耐压强度,但其流动性远低于空气流动性,因此工程实际中考虑散热、树脂材料的机械强度等问题,一般只会在绕组外层浇注厚度2~5 mm 的树脂绝缘层。由于树脂浇注绝缘层的存在,可以在保证绝缘性能的前提下进一步缩小主空道a的宽度。

2 绝缘距离的优化

现以1 台125 kV·A 的10/0.4 kV 干式变压器为例,进行二维仿真计算,拟将主空道a从现行的37~40 mm缩减至35 mm[1],进行优化可行性分析。

变压器主绝缘可以采用同心圆柱电场强度[2]计算。由高斯定理,可得

式中:τ为电极单位长度上的电荷量,C/m;ε0为真空中的介电系数,取8.85×10-14F/cm;εr为极板间介质的相对介电常数。

式中:r为内侧线圈外半径或外侧线圈内半径,mm;r1为外侧线圈内半径,mm;r0为内侧线圈外半径,mm。

进而可得r处电场强度Er:

通常认为绕组端部铁轭是垂直于心柱轴线的无限大平板,忽略引线对端部电场的影响,将其简化为二维对称场求解。电场边值问题可表示为

式中:Ω为定解场域;Γ1为电位已知的边界;2Γ′为电位的法向导数等于0 的边界;2Γ′为不同介质分界线;ε为介质的介电常数,空气为1.0,环氧树脂为4.5,DMD 绝缘材料为3.1。

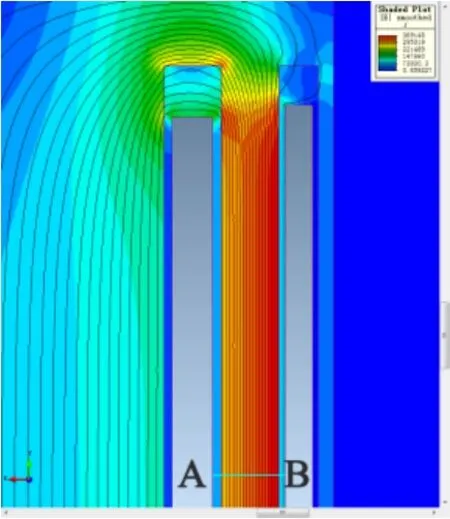

建立干式变压器仿真模型如图1 所示。图中,a为高低压绕组间主空道,包括包封固体绝缘;h为绕组端部至铁轭间距离,包括包封固体绝缘。

图1 干式变压器仿真模型

设置主空道为37 mm,进行仿真计算,场强仿真值与计算值对比见表3。

表3 电场强度的仿真与计算结果对比

对比结果可知,模型仿真值与计算值的偏差较小,故模型建立合理。

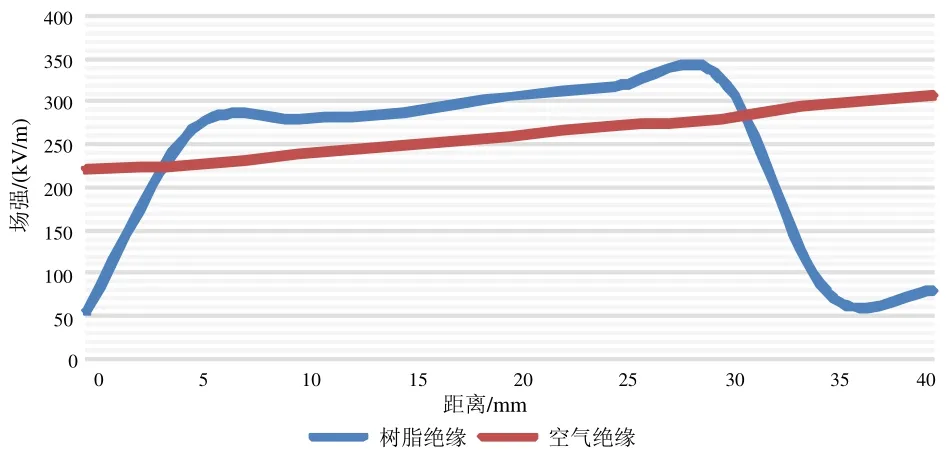

高低压绕组间等电位场分布如图2 所示,最大场强可由系统分析生成。图中,最大场强出现在AB 处,为高低压绕组间。分别将高低压绕组包封设置为空气绝缘和环氧树脂绝缘,根据相关数据可得两种情况时主空道的电场强度曲线,结果如图3所示。

图2 高低压绕组间等电位场分布

图3 主空道电场强度曲线

对比两种绝缘下的主空道电场强度曲线可以看出,采用环氧树脂绝缘时,高低压绕组表面的电场强度大幅降低,空气间隙的电场强度有小幅提高。因此,采用环氧树脂浇注的方式可以提高干式变压器的绝缘水平。

分别设置不同主空道宽度进行仿真计算,最大电场强度如表4 所示。

表4 不同主空道时最大电场强度 kV/m

由表4 可以看出,在采用环氧树脂浇注结构时,主空道缩小至35 mm,最大电场强度为369.19 kV/m,比主空道为37 mm、采用空气绝缘时的456.82 kV/m 减小约18%,故优化方案合格。

对比表4 中数据可以看出,采用环氧树脂绝缘后,主空道29 mm 时的电场强度与空气绝缘37 mm主空道时相当。理论上,采用环氧树脂绝缘可进一步缩小主空道至29 mm;但在工程实际中,需要综合考虑绕组散热、机械强度和阻抗电压的要求,往往无法选取过小的主空道。

3 低压箔绕对电场强度的影响

对于大容量10 kV 干式变压器,低压绕组由于电流过大,普通导线无法满足电流密度的要求,需要换成铜箔。低压绕组采用铜箔时,绝缘材料使用整张DMD 与铜箔共同叠绕,而高压绕组仍然采用环氧树脂包封绝缘。采用不同绝缘材料时高低压绕组的等电位场分布如图4 所示。

图4 高低压绕组不同绝缘材料时电位场分布

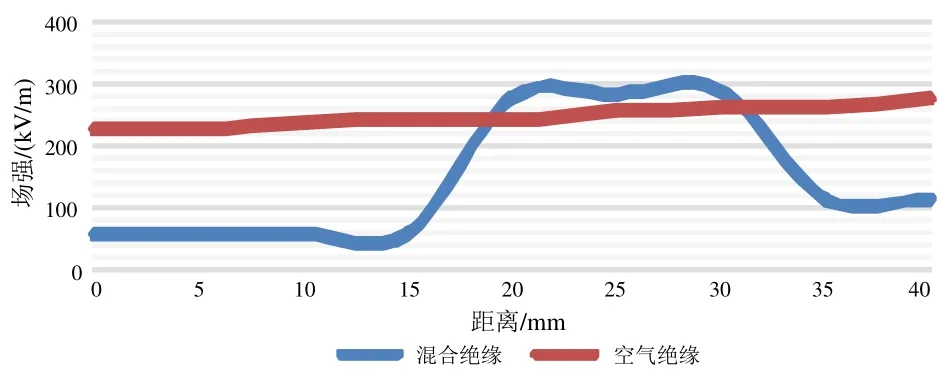

由图4 可以看出,此时最大场强出现在端部CD 处。与采用空气绝缘时主空道的电场强度对比曲线如图5所示,端部的电场强度曲线如图6 所示。

图5 高低压绕组不同绝缘材料时主空道电场强度曲线

图6 高低压绕组不同绝缘材料时端部电场强度曲线

由图5、图6 可以看出,当高低压绕组绝缘材料不同时,相间场强依然遵循绝缘相同时的规律,但最大场强出现在端部[3],表现出复杂性和无规律性。端部绝缘易在空气与绝缘介质表面发生滑闪局部放电,降低绝缘的耐电强度,故须为出线留出足够的绝缘裕度。

绕组端部拐角是电场集中的部位。本算例的10 kV 干式变压器h取65 mm,由仿真结果可知,采用不同绝缘材料时,场强最大为320 kV/m。空气的临界击穿场强为(25~30)×105V/m,环氧树脂的临界击穿场强为(200~300)×105V/m。此时的最大场强值小于空气和环氧树脂的临界击穿场强值,满足绝缘裕度要求。

4 实际应用

本次优化拟将10 kV 干式变压器高低压绕组间主空道缩小至35 mm。优化方案应用于系列产品后,均通过了变压器型式试验,表明优化结果可靠。

5 结语

本文通过电磁仿真分析,科学有效地定位10 kV 干式变压器主纵绝缘薄弱部位,通过优化绝缘结构,降低了生产成本,结果直观、准确、高效,为干式变压器的优化设计提供了参考。