上海市某装配式减震住宅结构设计

2024-03-13郝露露钟才敏周大伟

郝露露, 钟才敏, 司 斌, 周大伟

(1 上海中森建筑与工程设计顾问有限公司,上海 200062;2 上海楹梁建筑科技有限公司,上海 200050)

1 工程概述

上海市虹口区广粤路074-05号地块位于中环内,西侧紧邻广粤路,南侧靠近广中路,东面紧邻广中小区,北面为虹口高级中学,为近年上海市浦西中环内为数不多的新建住宅小区。地块总建筑面积约为6.2万m2,项目由一层地下室和1栋25层高层(1号楼)、5栋8层住宅组成。项目单体分布见图1。1号高层住宅建筑高度为79.95m,其余住宅高度为23.95m。工程属丙类建筑,设计使用年限为50年,安全等级二级,抗震设防烈度为7度,设计地震分组为第二组,设计基本地震加速度为0.1g,建筑场地类别为Ⅳ类,特征周期为0.9s。1号楼的抗震等级为二级,其他单体抗震等级为四级。

图1 广粤路074-05地块项目鸟瞰图

根据上海市政策要求,各单体预制率需大于40%,经前期方案对比,项目各单体确定采用装配整体式剪力墙结构。由于项目周围建筑密集,为减少对环境影响,实现绿色设计与施工,项目在上海市中心城区大规模采用劲性复合桩。为提升结构抗震性能,结合上部结构的装配式设计技术特点采用了减震技术以及新型的节点做法。

2 桩基础设计

2.1 桩基础设计方案的确定

由于上海市存在较厚的软弱土层,其基础主要采用预应力混凝土管桩和钻孔灌注桩。预应力混凝土管桩施工方便,经济性高,但会对周边已有建筑及地下管线等产生破坏性的影响。钻孔灌注桩在软土地区易产生塌孔、颈缩等现象,影响成桩质量,且施工过程易对环境产生污染,因而在项目应用中也存在局限性[1]。针对上述问题,近年在民用建筑中也尝试了一些新的桩型与工艺,劲性复合桩就是其中之一。而在2014年已有其相关行业技术规程《劲性复合桩技术规程》(JGJ/T 327—2014)[2],该规程对劲性复合桩的设计、施工以及质量验收进行了规定。但由于该桩型的施工工艺要求较高,且上海市地质情况复杂,劲性复合桩仅在上海市郊少量项目中进行试用。

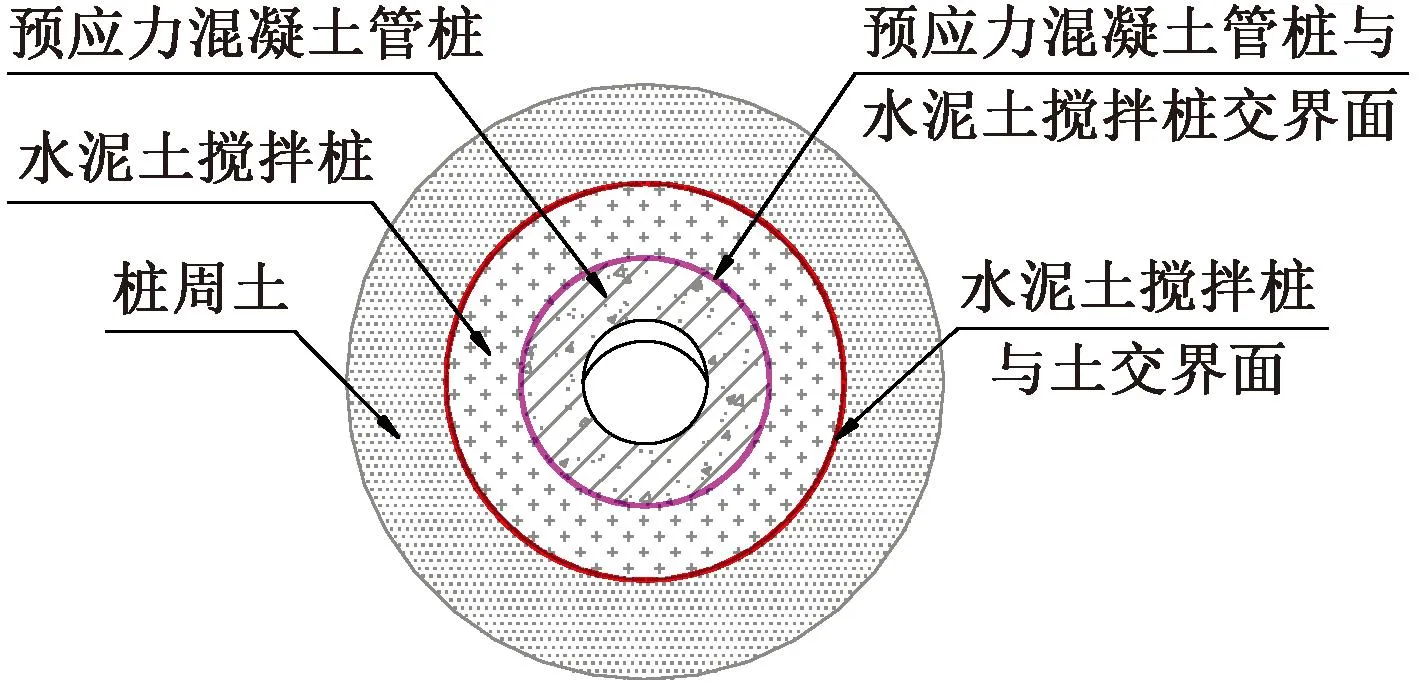

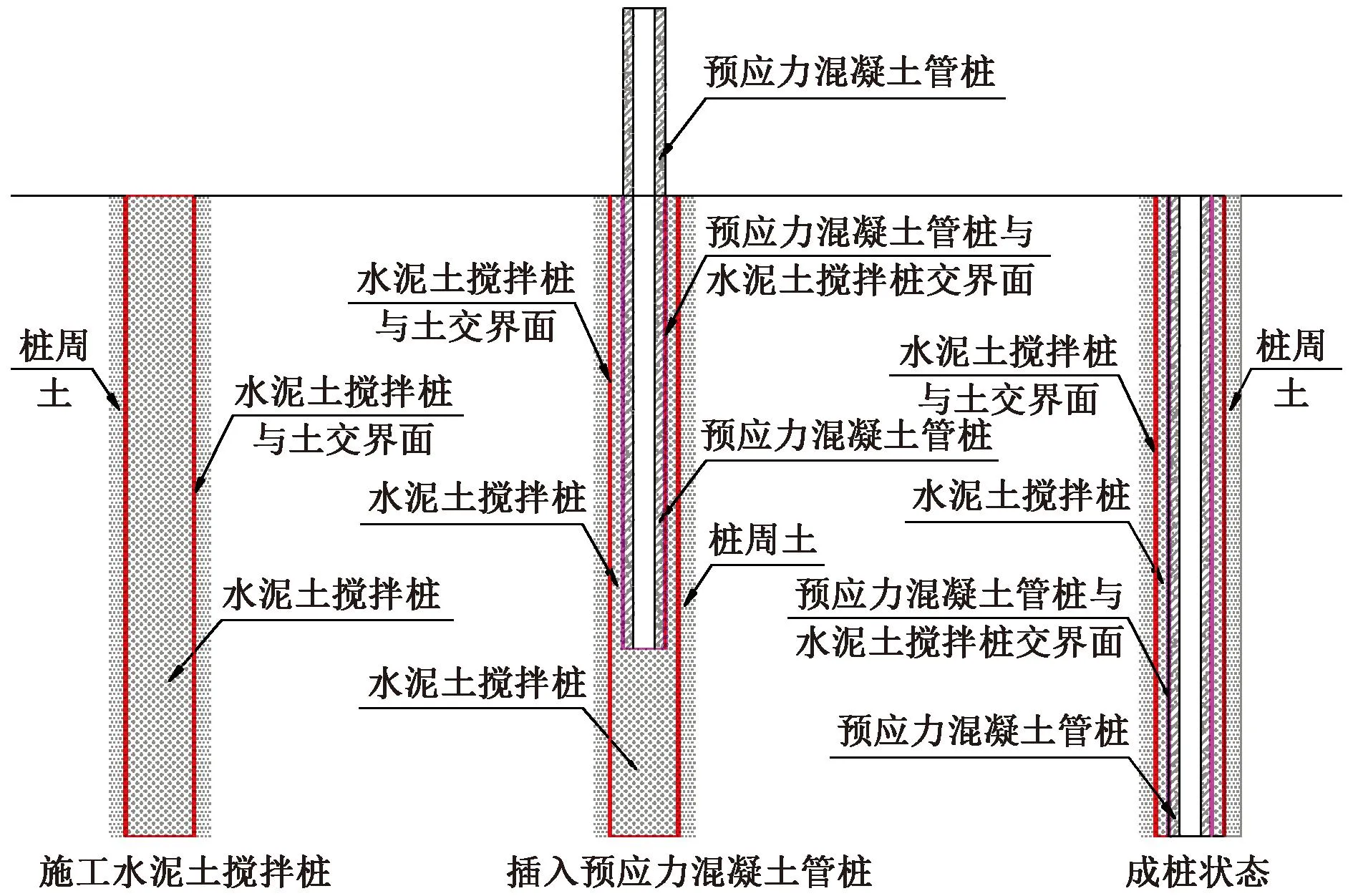

劲性复合桩是将传统的预应力混凝土管桩作为内芯插入刚施工完成的水泥搅拌桩内,形成刚性内芯的复合受力桩体。其原理是将常规桩与原有土体的摩擦界面变为与硬化后的加固土体之间的摩擦界面,使摩阻力得到较大的提高。管桩刚性体插入搅拌桩土体后使其更加密实,从而也提高了搅拌土体与管桩及外周土的紧密程度,因此劲性复合桩承载能力比单一的搅拌桩或管桩有很大提高。同时,由于劲性复合桩是利用原土形成柔性搅拌桩土体,并在土体硬化前插入管桩,很大程度地改善了管桩存在的挤土效应,对周边已建建筑的基础扰动影响较小,并且成桩速度快,泥浆排放量少,且桩身施工质量易保证。劲性复合桩组成原理示意及成桩工艺见图2与图3。

图2 劲性复合桩示意图

图3 劲性复合桩成桩工艺

鉴于本项目所处环境,即周边居民区对地基变形非常敏感,故桩基选型需考虑非挤土效应或者即便产生挤土效应但可以忽略的桩型。钻孔灌注桩泥浆排放量大,易造成环境污染,且施工周期长,在市中心施工对居民影响较大。在施工有保障的前提下,劲性复合桩可以较好地解决以上问题。基于以上原因,本项目工程桩采用劲性复合桩。

2.2 桩基础设计及对比

为验证劲性复合桩在本项目中的适用性及承载力取值的可靠性,在项目前期进行了设计前试桩,为设计提供依据。试桩采用两组抗压桩、一组抗拔桩(每组均为3根桩)和一组破坏性试桩(1根抗压桩)。试桩采用慢速静载荷试验,试验终载值均大于该桩型的预估的单桩承载力设计值的2倍[2-3],单根破坏性试桩终载值不小于单桩承载力设计值的2.6倍。试桩结果表明,各组试桩具有良好的承载性能,除破坏性试桩外,累计变形量均在40mm以内。

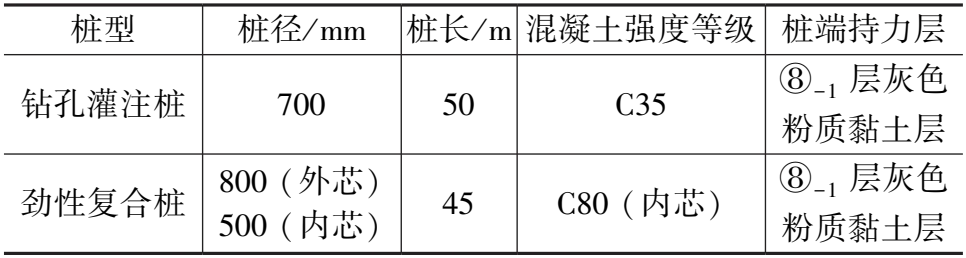

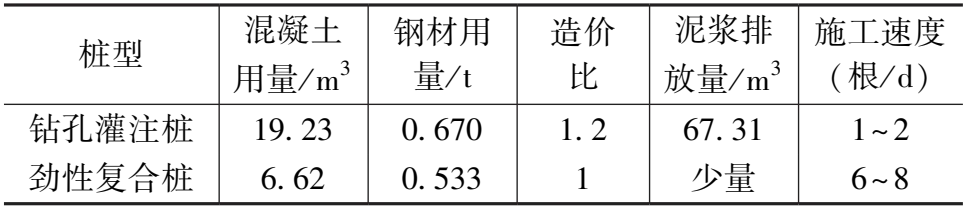

为分析劲性复合桩的特点,设计时对钻孔灌注桩和劲性复合桩单桩性能在相同承载力情况下(单桩承载力设计值为2 500kN)进行对比分析,两种桩型的基本参数信息详见表1,其对比结果详见表2。

表1 桩基基本参数信息

表2 单根桩数据对比结果

从表1、2中可看出,在相同承载力情况下,钻孔灌注桩的桩长较长,需要排出更多的泥浆,对周边环境产生较大的影响;钻孔灌注桩的造价也要略高于劲性复合桩;从施工角度考虑,单根钻孔灌注桩的施工周期是劲性复合桩的3~4倍。结合本项目特点,总的来说采用劲性复合桩,工期节省在30%以上,且材料用量少,总造价节省约20%,桩数量大时,经济性优势明显。现场沉降观测记录显示,主楼封顶后120d,1号楼最大累计变形21mm,远小于《建筑桩基技术规范》(JGJ 94—2008)[3]要求,也小于类似项目采用钻孔灌注桩时的变形,说明本项目采用劲性复合桩是合适的。

本项目总共采用1 127根劲性复合桩,与钻孔灌注桩相比,无论是造价还是施工周期,均取得了较好的效果。同时由于泥浆排放少,材料用量少,有效地降低了对环境的影响,该桩型是一种绿色节能型的桩型。

3 可更换金属连梁阻尼器设计

1号楼建筑整体造型呈现不规则的蝶形,分别在22层和24层存在较大的竖向收进,为特别不规则超限高层建筑。1号楼1~3层采用现浇,4~25层采用了预制剪力墙(部分)、预制叠合楼板、预制楼梯等预制构件,其体系按上海市《建筑抗震设计规程》(DGJ08-9—2013)[4]确定采用装配整体式剪力墙结构。按照常规结构进行抗震设计时,1号楼较多楼层连梁存在超筋现象,且剪力墙暗柱配筋大,按预制构件设计时将导致纵筋布置与连接困难。同时,国内外历次地震调研显示,装配式混凝土结构的节点、后浇段等现浇混凝土与预制构件接缝处是地震发生时的薄弱部位。减隔震技术已在常规建筑中大量使用,并在地震中显示其优越的抗震能力。在1号楼设计时,借鉴常规建筑的消能减震设计方法[5],将减隔震技术应用于装配整体式剪力墙高层建筑。

3.1 阻尼器的选择与布置

对于剪力墙住宅建筑,一般剪力墙厚度小,常规阻尼器在居住空间不方便布置。而金属连梁阻尼器由于体量小、厚度薄,布置的自由度高,设置在原有混凝土连梁部位,不影响建筑布置,显著提高了建筑空间的有效利用率。金属连梁阻尼器可在小震作用下即进入屈服状态,发挥减震耗能作用,极限变形能力强,大震下变形也能满足要求[6-7]。在新建装配整体式结构的建筑中,此产品的安装可与主体结构的施工同时进行,从而提高施工效率。基于以上原因,本项目消能器采用金属连梁阻尼器。

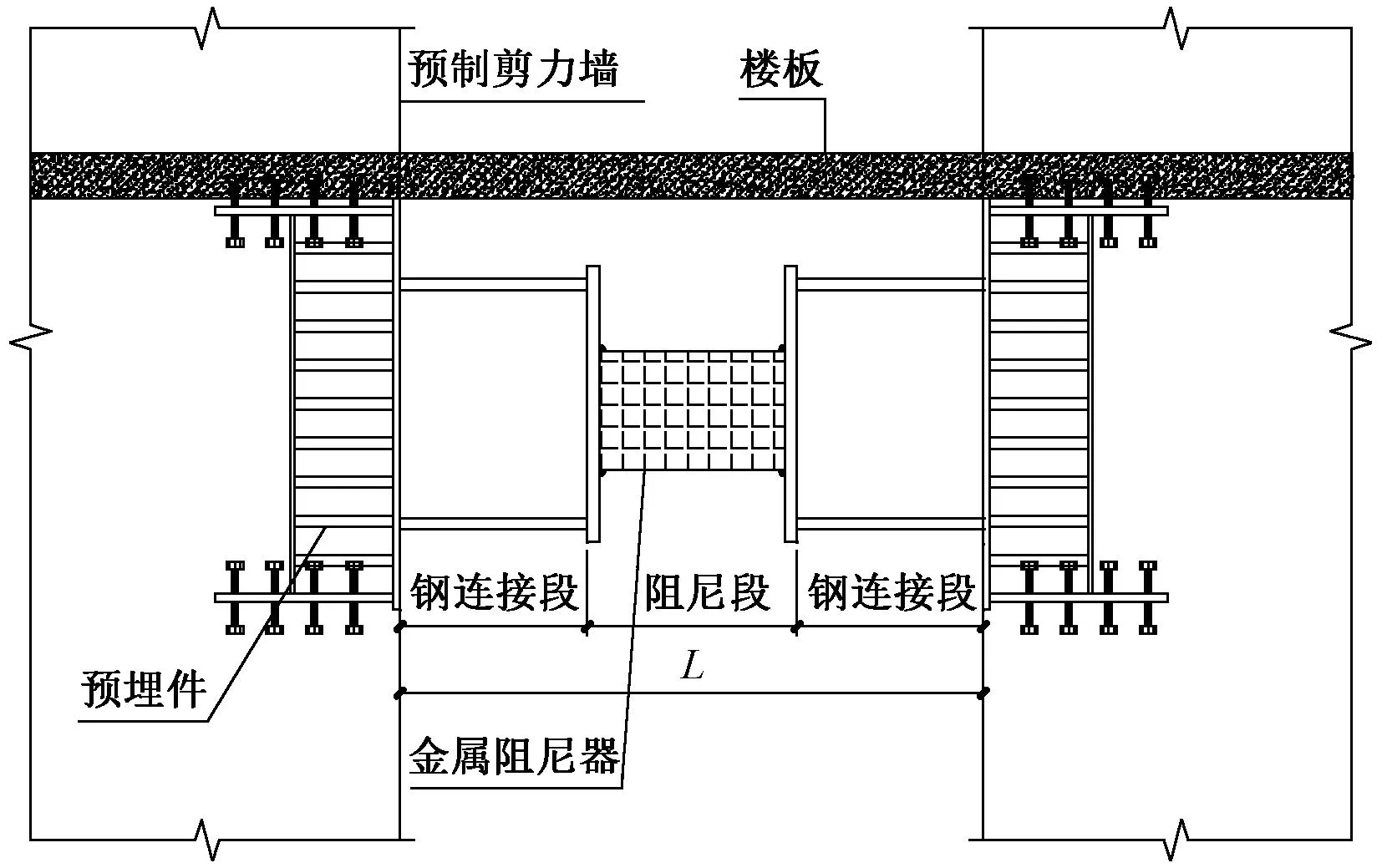

金属连梁阻尼器是利用核心钢材(一般为软钢)作为能量吸收材料的阻尼器,它在不发生屈曲或破坏时可描绘出纺锤形的稳定滞回环,具有良好的能量吸收能力。与主体结构相比,金属连梁阻尼器可较早地进入屈服,并利用屈服后的累积塑性变形来耗散地震能量,其典型滞回曲线如图4所示。金属连梁阻尼器采用LY160软钢,该钢材屈服点在140~180N/mm2之间,具有良好的变形能力。金属连梁阻尼器采用双折线本构模型,包括LL-210与LL-280两种类型,屈服承载力分别为210kN与280kN,屈服位移0.9mm,极限承载力分别为350kN与420kN,极限位移分别为27mm和20.4mm。金属连梁阻尼器的构造做法详见图5。

图4 金属连梁阻尼器的典型滞回曲线

图5 金属连梁阻尼器的构造做法

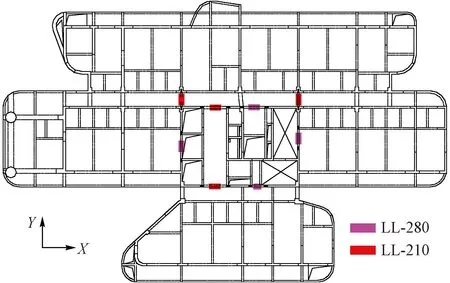

为减少对建筑空间影响并最大限度发挥阻尼器作用,金属连梁阻尼器主要布置在公共区域,如图6所示,经试算,在4~21层核心筒及其周边共布置144个位移型金属连梁阻尼器。通过时程分析计算,绝大部分金属连梁阻尼器在多遇地震下即进入屈服状态进行耗能,在设防地震和罕遇地震作用下处于屈服状态但不破坏。

图6 金属连梁阻尼器平面布置图

3.2 附加有效阻尼比计算

为计算金属连梁阻尼器附加的有效阻尼比,采用上海市《建筑抗震设计规程》(DGJ08-9—2013)提供的7条地震波(SHW1~ SHW7)进行小震与中震作用时程分析,并根据分析结果按下式进行计算:

(1)

式中:ξa为消能减震结构的附加有效阻尼比;Wcj为第j个消能部件在结构预期层间位移Δui下往复循环一周所消耗的能量;Ws为设置消能部件的结构在预期位移下的总应变能。

不计扭转影响时,消能减震结构在水平地震作用下的总应变能Ws为:

Ws=(1/2)∑Fiui

(2)

式中:Fi为质点i的水平地震作用标准值;ui为质点i对应于水平地震作用标准值的位移。

位移相关型消能器在水平地震作用下往复循环一周所耗散的能量Wsj为:

Wsj=Aj

(3)

式中Aj为第j个消能器的恢复力滞回环在相对水平位移Δui时的面积。

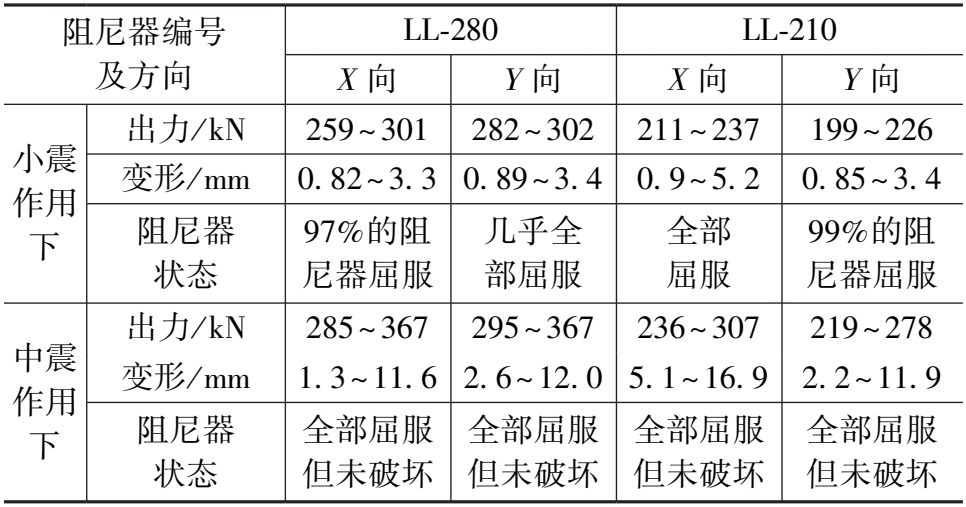

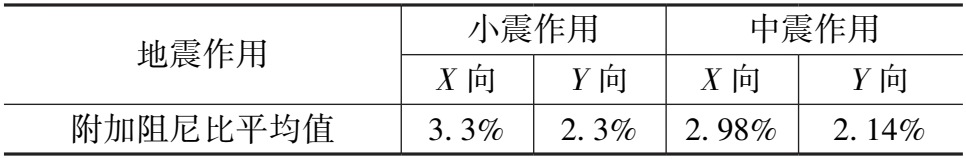

在各地震波激励下,金属连梁阻尼器LL-280和LL-210出力和变形情况详见表3。通过表3可知,小震作用下,绝大部分金属连梁阻尼器已进入屈服状态发生耗能。

表3 小震和中震下金属连梁阻尼器的工作参数

根据每条地震波计算所得的总应变能和金属连梁阻尼器的耗能结果,代入式(1)计算得到本项目金属连梁阻尼器为结构提供的附加阻尼比平均值,详见表4。

表4 小震和中震下各地震波的结构附加阻尼比平均值

由表4可知,金属连梁阻尼器在小震和中震作用下均提供了附加阻尼,考虑到地震运动的随机性,设计时偏保守取附加阻尼比为2%。

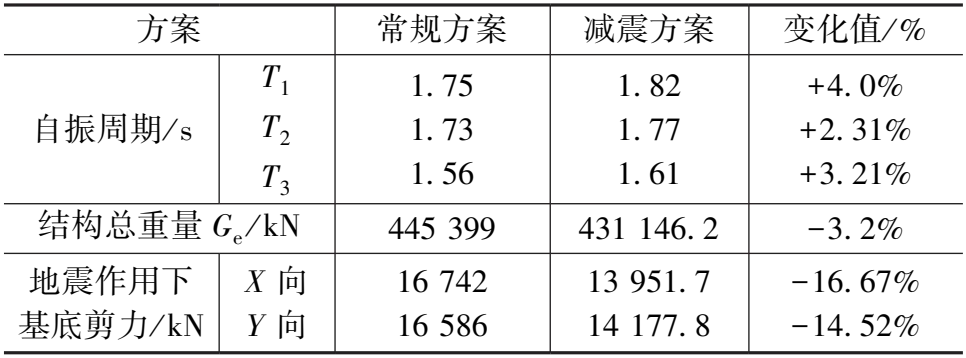

在小震作用下,按照常规设计方案与减震方案分别进行计算,计算结果对比见表5。由表5可看出,减震方案由于考虑了附加阻尼,结构周期延长,地上结构质量有所减少,X向与Y向基底剪力减小约15%,达到了预期的减震目的。

表5 两种方案弹性分析主要计算指标对比

3.3 罕遇地震弹塑性时程分析

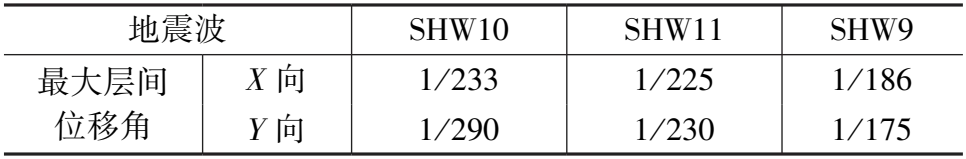

为了解减震结构在罕遇地震作用下的性能,采用MIDAS Gen软件对结构进行罕遇地震作用下弹塑性时程分析。采用上海市《建筑抗震设计规程》(DGJ08-9—2013)提供的3条地震波(2条上海天然波(SHW10和SHW11)和1条上海人工波(SHW9))进行计算分析。各地震波作用下各主方向结构的弹塑性最大层间位移角详见表6。

表6 各地震波作用下结构的弹塑性最大层间位移角

由表6可以看出,两个主方向的弹塑性最大层间位移角均小于规范限值1/120,满足性能目标的要求。下面以天然波SHW11为例来描述结构在弹塑性分析过程中的构件屈服情况。

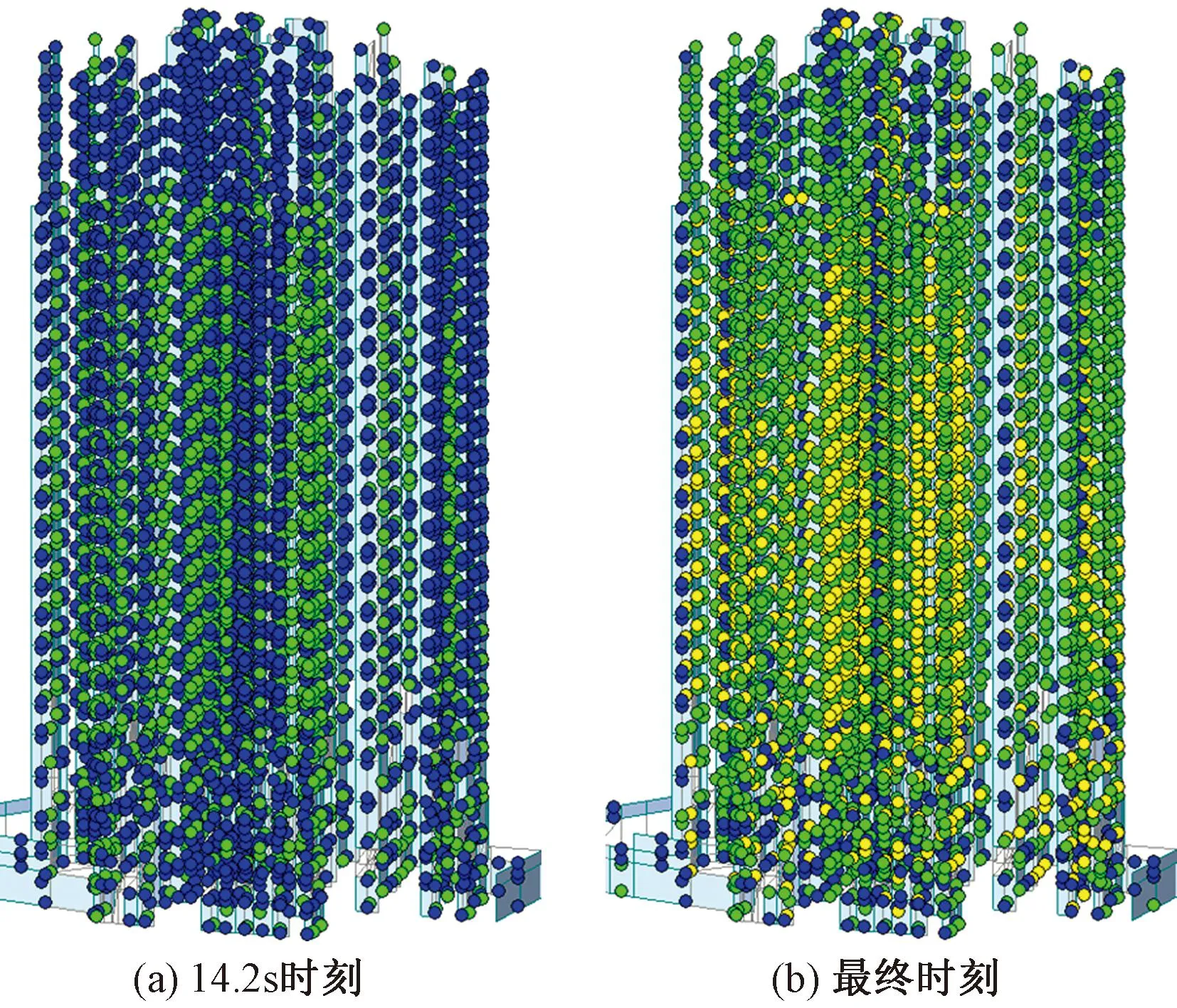

结构在天然波SHW11作用下,X向地震13.8s时连梁进入屈服,14.2s时剪力墙进入屈服,最终时刻,多数连梁进入屈服,部分剪力墙进入屈服;Y向地震13.8s时,连梁进入屈服,14.2s时剪力墙进入屈服,最终时刻多数连梁进入屈服,部分剪力墙进入屈服。连梁先于剪力墙进入屈服状态,总体满足“强柱弱梁”的要求。以Y向地震为例,连梁和剪力墙的塑性铰发展过程如图7、8所示。

图8 Y向地震作用下剪力墙塑性铰发展情况

在罕遇地震作用下,金属连梁阻尼器LL-210的最大出力为340.61kN,最大变形为22.47mm,LL-280的最大出力为408.17kN,最大变形为16.72mm,均大于两种型号阻尼器对应的屈服承载力210kN(LL-210)、280kN(LL-280)和屈服位移0.9mm,并小于其极限承载力350kN(LL-210)、420kN(LL-280)和极限位移27、20.4mm,金属连梁阻尼器在罕遇地震作用下发挥充分耗能作用但不发生破坏,形成抗震体系的第一道防线;在大震作用下连梁较剪力墙先进入了屈服,作为抗震体系的第二道防线,能够有效地减小地震对结构的作用;剪力墙最后进入屈服,形成结构的第三道防线,大大提高了装配式剪力墙结构的抗震安全性能。

3.4 子结构及金属连梁阻尼器性能评估

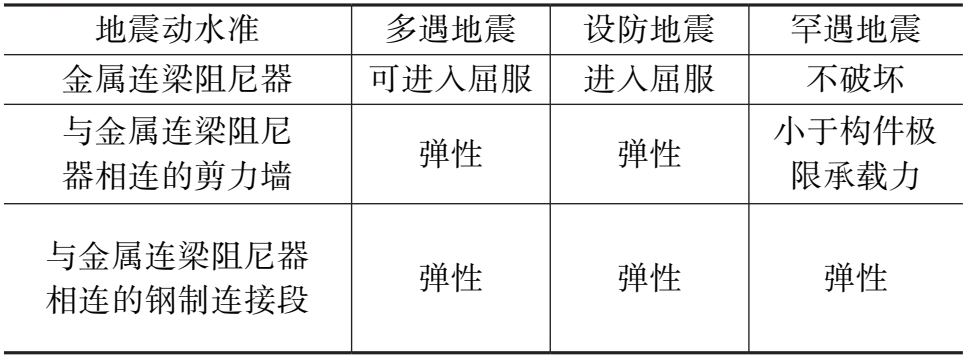

根据《建筑消能减震技术规程》(JGJ 297—2013)[8]第3.4.3条及第7.1.6条的要求,金属连梁阻尼器与主体结构相连的预埋件、节点板等应处于弹性工作状态,且不应出现滑移或拔出等破坏,且验算与金属连梁阻尼器相连的预埋件、剪力墙及节点板的作用力取值为其在设计位移下对应阻尼力的1.2倍。金属连梁阻尼器连接示意图及现场安装图见图9、10。子结构及金属连梁阻尼器的性能目标详见表7。

表7 子结构及金属连梁阻尼器的性能目标

图9 金属连梁阻尼器连接示意图

图10 金属连梁阻尼器现场安装图

根据3.3节罕遇地震作用下结构的弹塑性时程分析计算结果可知,两种类型的金属连梁阻尼器的最大变形22.47 mm(LL-210)、16.72 mm(LL-280)均小于极限位移27mm(LL-210)和20.4mm(LL-280),未发生破坏,而与金属连梁阻尼器相连的剪力墙钢筋进入屈服,但小于钢筋极限强度标准值。

对钢制连接段、预埋件及焊缝进行大震下验算时[8],采用的作用力分别取金属连梁阻尼器LL-280、LL-210极限位移对应的极限承载力420kN和350kN的1.2倍。经计算,与金属连梁阻尼器相关的钢制连接段、预埋件及焊缝的应力均小于材料的强度设计值,满足规范弹性要求。因此,金属连梁阻尼器在罕遇地震作用下正常工作。

3.5 减震效果分析

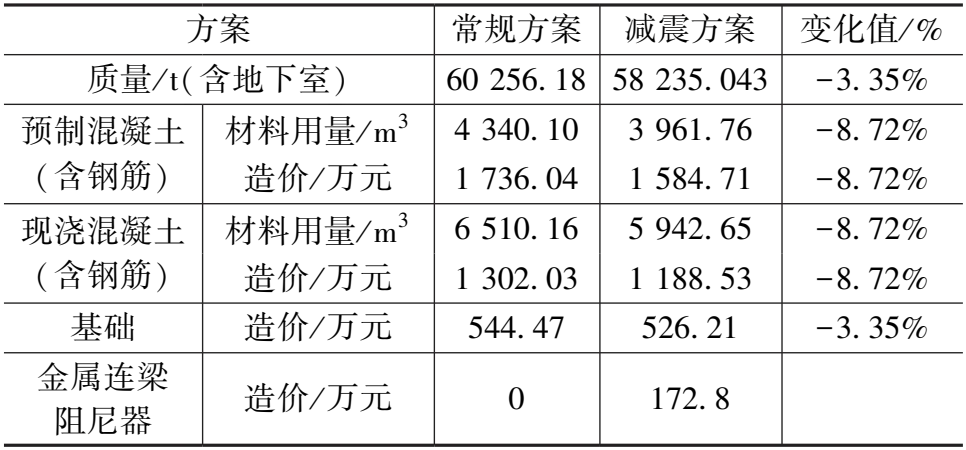

在多遇地震作用下,按照常规设计方案与减震方案分别进行计算,根据计算结果,对两种方案进行经济性对比,减震方案的钢筋和混凝土用量均有明显的减少,具体详见表8。

表8 两种方案经济性对比

从以上对比可看出,将消能减震技术应用于装配式剪力墙建筑,实现两种绿色结构技术的结合,降低了地震作用,同时较低了材料用量,具有良好的经济效益与社会效应。

4 预制剪力墙纵向钢筋快速机械连接设计

为了保证金属连梁阻尼器在使用过程中发挥功效,应使与之相连的预制剪力墙晚于金属连梁阻尼器发生屈服,从而要求在金属连梁阻尼器极限位移对应的阻尼力作用下,与金属连梁阻尼器连接的墙、梁及节点处于弹性工作状态。剪力墙纵向钢筋连接可靠性是保证金属连梁阻尼器发挥效能的重要环节[9]。目前对于预制竖向抗侧力构件(预制框架柱或预制剪力墙)中的竖向钢筋连接主要采用灌浆套筒连接。住宅建筑由于剪力墙较薄,灌浆套筒外径大,配筋量大时暗柱内灌浆套筒连接实现非常困难。其次,灌浆套筒连接采用工厂预埋现场灌浆的方式,节点连接的可靠性完全依赖于套筒灌浆的质量。由于灌浆套筒灌浆密实度的不可见性以及装配式施工工艺条件限制,套筒灌浆的质量检测存在较大困难,不能充分保证预制剪力墙连接的可靠度。

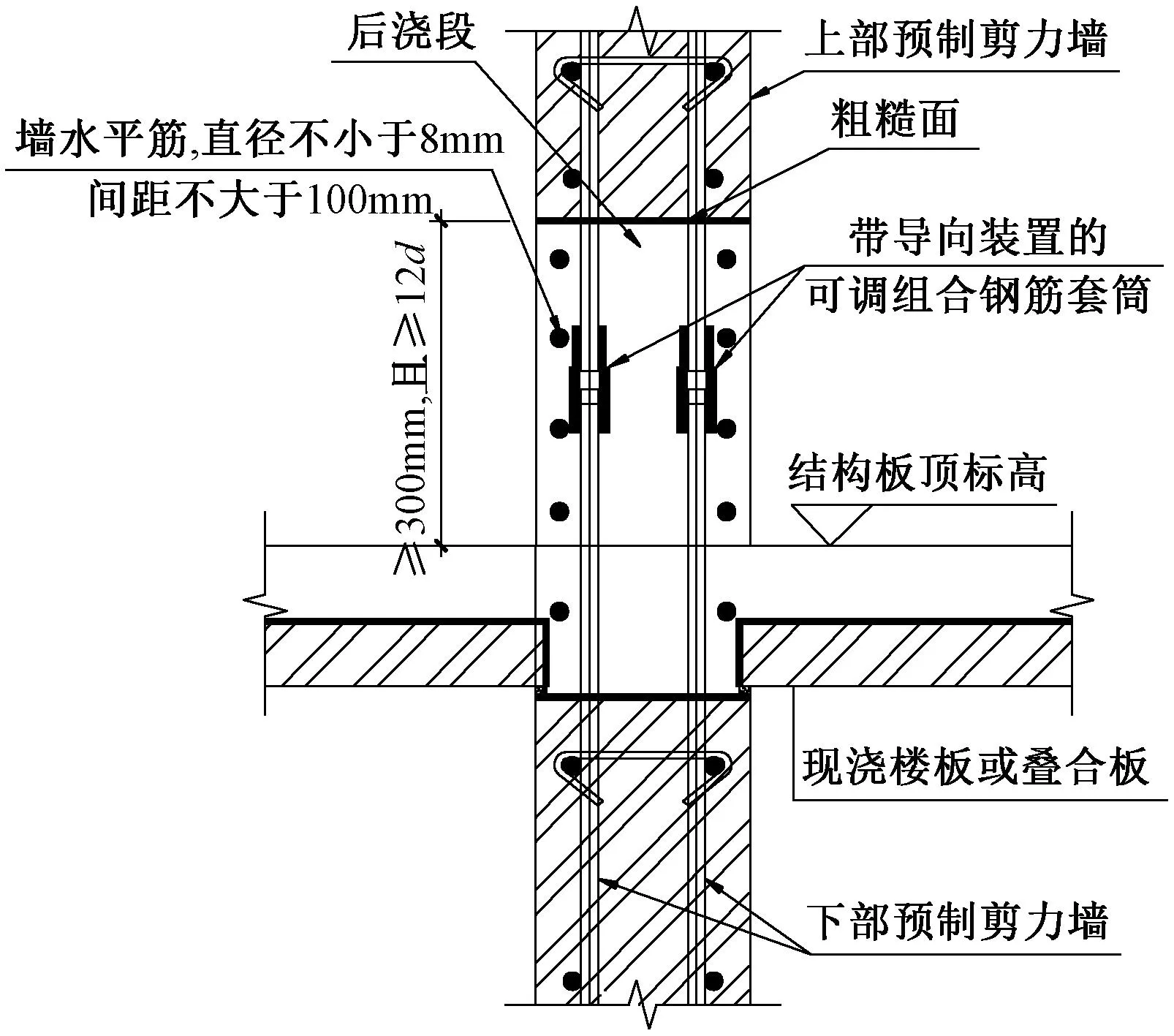

基于以上原因,本项目与金属连梁阻尼器连接的预制剪力墙纵向钢筋均采用带导向装置的可调节机械连接套筒进行快速连接,该套筒带有可导向装置,并有一定的调节余量,可方便地实现钢筋连接。设计时现浇后浇段不少于300mm长,现浇段范围内水平分布筋加密,水平分布筋直径不小于8mm,且间距不大于100mm。连接构造图及现场安装实景见图11、12。

图11 预制剪力墙暗柱纵向钢筋机械连接构造图

图12 预制剪力墙纵筋连接施工安装图

可调节机械连接套筒满足Ⅰ级机械连接接头要求,带有导向构造,可调节钢筋对接的偏心,可补偿对接连接的钢筋长度,从而可方便快捷实现钢筋连接。更重要的是,整个连接过程外露可见,保证了连接本身的质量,且由于套筒外径较小,混凝土后浇段浇捣空间充足,确保了混凝土浇筑的密实度,从而保证了整个连接节点的可靠性。

5 预制叠合主次梁新型干法连接设计

当前装配式建筑主次梁进行预制设计时,一般采用叠合梁或梁端带钢企口(俗称牛担板)的连接方式[10]。主次梁采用叠合梁时,考虑到次梁底筋的锚固,需要在主梁设置后浇段,且后浇段的宽度需满足次梁下部纵筋连接的作业空间需求。在次梁下部纵筋连接到主梁后,方可进行主梁现浇段的浇捣,因而叠合梁主次梁节点属于湿作业的施工方式。同时,由于主梁需要设置现浇段,施工阶段主次梁均无法承担任何荷载(包括自重),因而需要在下方设置足够的梁板支撑脚手架,从而增加了大量的施工作业。牛担板连接可实现预制主次梁的干式连接,但由于需要在次梁预埋钢板,同时需要在主梁预留次梁的搁置企口,工厂制作工序复杂。另外,为减少施工阶段对主梁承载能力的削弱,主梁企口一般预留较小,一旦制作或施工误差较大,导致现场无法安装的情况时有发生。

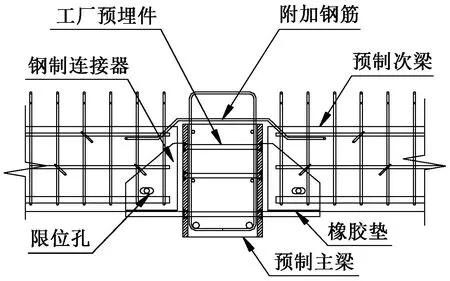

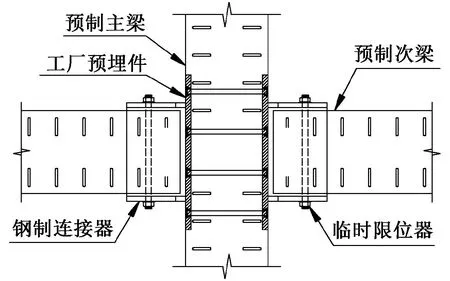

为改善叠合梁与牛担板连接存在的问题,本项目主次梁连接采用了自主研发的新型干法连接节点。连接节点的具体构造如图13、14所示。图中主次梁均采用了叠合梁,主梁与次梁连接部位不设置现浇段,但在工厂预制时在该部位设置对穿预埋板,其余做法与常规叠合梁相同,保证了预制主梁的完整性。在主梁两侧设置钢制连接件用以搁置预制次梁。钢制连接件可在工厂与主梁预埋钢板焊接连接,或在现场焊接。预制次梁设计时,梁长每端比实际净长度减小20mm,钢制连接件宽度略大于次梁梁宽,以方便现场的安装。预制次梁与钢制连接件设置长圆孔,起到临时限位作用。同时,在叠合梁上部现浇段部位,根据计算设置一定量弯起钢筋,确保在火灾发生导致钢制连接件失效时,次梁梁端混凝土段仍与主梁连接并承担梁端剪力。该连接做法实现了节点的干式连接,构造简单。同时在施工阶段,主次梁(叠合梁)没有任何削弱,预制梁可发挥作用,实现免撑效果,有效地提升了施工效率。主次梁连接施工实景图见图15。

图13 主次梁干法连接节点构造立面图

图14 主次梁干法连接节点构造平面图

图15 主次梁干法连接现场图

6 结论

(1)劲性复合桩的挤土效应小,泥浆排放量少,施工速度快,应用于建筑密集区域,对周边环境影响小,可很好地实现绿色低碳理念。

(2)在装配整体式剪力墙结构中采用金属连梁阻尼器,提升了装配式建筑的抗震性能,并实现了一定的经济性,是两种绿色结构技术的有益尝试。

(3)预制剪力墙纵向钢筋快速机械连接设计提升了竖向构件连接的便利性与可靠性,预制主次梁连接做法实现了节点的干式连接和免撑的效果,构造简单,有效地提升了施工效率。