5-(二甲氨基)-2-甲基-5-氧戊酸甲酯在超临界二氧化碳流体染色中的应用

2024-03-13葛怀富毛志平

葛怀富, 吴 伟, 王 健, 徐 红,4, 毛志平,4,5

(1.东华大学 生态纺织教育部重点实验室, 上海 201620; 2.东华大学 化学与化工学院, 上海 201620;3.青岛即发集团股份有限公司, 山东 青岛 266000; 4.东华大学 纺织科技创新中心, 上海 201620;5.东华大学 国家染整工程技术研究中心, 上海 201620)

染色废水排放量大、废水处理难度高等问题制约印染行业发展[1-2]。为解决此问题,研究人员对少水或无水染色技术进行了诸多研究[3-5]。其中,分散染料超临界二氧化碳流体(ScCO2)染色因其染色过程无污水排放、染色介质可回收利用等优势受到广泛关注,全球范围内多个国家对超临界二氧化碳流体染色进行了相关的研究[6-8]。我国也要求对纺织行业实施超临界二氧化碳流体染色等技术和装备改造[9],但是超临界二氧化碳流体染色尚未实现工业化生产。

色谱不全限制了超临界二氧化碳流体染色工业化,其主要原因之一是部分分散染料在超临界二氧化碳流体中上染率低。目前主要解决思路是使用助溶剂提高分散染料在超临界二氧化碳流体中溶解度,进而提高其上染效果。Tsai等[10-11]、Banchero等[12]研究表明,加入助溶剂(二甲基亚砜或乙醇)可提高分散染料在超临界二氧化碳流体中的溶解度。上述研究所用助溶剂均为对分散染料溶解性能好的液体助溶剂,且沸点较低,若进行工业化生产,操作过程中易被工作人员吸入导致健康问题。同时其不易与二氧化碳分离,导致回收的二氧化碳纯度下降,难以循环利用,降低了经济效益,这些缺点限制了以上液体助溶剂的工业化应用。

5-(二甲氨基)-2-甲基-5-氧戊酸甲酯是一种透明的微黄色液体,沸点高(278~282 ℃),染色过程中不易挥发,染色结束容易与二氧化碳分离;毒性低,无诱变作用,高度生物可降解,对生态环境污染小;溶剂化能力强,可有效提高染料在超临界二氧化碳流体中的溶解度[13-15],因此5-(二甲氨基)-2-甲基-5-氧戊酸甲酯具备作为超临界二氧化碳流体染色助溶剂的潜力。

本文将5-(二甲氨基)-2-甲基-5-氧戊酸甲酯(下文以“助溶剂”指代)应用于分散染料超临界二氧化碳流体染色,提高了染料的上染率,且染色后纱线的各项性能符合生产需求,对超临界二氧化碳流体染色的发展起到了促进作用。

1 实验部分

1.1 实验材料及仪器

筒子纱(83.33 dtex (48 f)十字截面涤纶丝,福建百宏聚纤科技实业有限公司);分散黄163、分散蓝60,染料滤饼,浙江闰土股份有限公司;5-(二甲氨基)-2-甲基-5-氧戊酸甲酯(结构式见图1),化学纯,索维尔化工(上海)有限公司;N-N二甲基甲酰胺(DMF),分析纯,国药集团化学试剂有限公司。

图1 5-(二甲氨基)-2-甲基-5-氧戊酸甲酯结构式Fig.1 Structure formula for methyl-5-(dimethylamino)-2-methyl-5-oxopentanoate

UV-1800型 UV/Vis分光光度计(日本岛津公司),SF650型测色配色仪(美国DATACOLOR公司),JF-GM001型超临界小样染色机(青岛即发集团),UTR-5型高速强力拉伸仪(乌斯特技术(中国)有限公司),SW-12AII型皂洗色牢度试验机(温州大莱纺织仪器有限公司),y571B型摩擦色牢度试验机(温州大荣纺织仪器有限公司),XT440型日晒牢度气候测试仪(美国Atlas 公司)。

1.2 实验方法

1.2.1 分散染料的ScCO2染色

助溶剂染色体系的制备:将分散染料按照一定的质量比分散在助溶剂中,超声波处理15 min,得到均匀分散液。

纱线染色工艺:使用JF-GM001型超临界小样染色机进行染色。将100 g筒子纱置于染色釜中,称量包含1%(o.w.f)分散染料的分散液置于染料釜中,平衡染色1 h,染色流量为1 150 kg/h,染料与助溶剂质量比为1∶5~1∶20,染色温度为90~140 ℃,染色压力为22~27 MPa。4种染色体系分别为分散黄163滤饼、分散黄163的助溶剂分散液(Y163+助溶剂)、分散蓝60滤饼、分散蓝60的助溶剂分散液(B60+助溶剂)。

1.2.2 分散染料上染率的测定

染色后纱线剥色:取1 g染色后纱线,置于100 mL圆底烧瓶中,加入DMF进行剥色,每次60 mL,剥色3次。剥色温度为130 ℃,剥色时间为20 min,将纱线剥至洁白光亮。剥色结束后,使用250 mL容量瓶进行剥色液定容。

上染率的计算:取定容后的剥色溶液,采用UV-1800型 UV/Vis分光光度计在最大吸收波长处测定其吸光度,与标准吸光度曲线比较后,得出剥色液染料浓度,通过下式计算染料的上染率:

式中:D为上染率,%;V为剥色液的体积,L;M为染色纱线的总质量,g;m1为剥色纱线的质量,g;m2为染色时加入染料的质量,g;c为剥色液染料质量浓度,g/L。

1.2.3 纱线光谱反射率曲线及表观色深的测定

使用SF650型测色配色仪测试染色后纱线的光谱反射率曲线及K/S值,测色条件:D65光源、10°观察者视角、测色孔径为30 mm、测试波长为400~700 nm(可见光),波长间隔为10 nm。

1.2.4 纱线力学性能测试

首先按照GB/T 6529—2008 《纺织品 调湿和试验用标准大气》对纱线进行预调湿24 h,然后按照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》,使用UTR-5型高速强力拉伸仪测定纱线的力学性能,设置预张力为4.17 cN,隔距长度为50 mm,拉伸速度为50 mm/min,测试50次,取平均值。

1.2.5 纱线色牢度测试

使用SW-12AII型皂洗色牢度试验机、y571B型摩擦色牢度试验机、XT440型日晒牢度气候测试仪,分别按照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》、GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》、GB/T 8427—2019 《纺织品 色牢度试验 耐人造光色牢度:氙弧》测定纱线的耐皂洗色牢度、耐摩擦色牢度、耐日晒色牢度,其中耐皂洗牢度测试试验方法选择B(2);耐摩擦牢度测试在织物调湿24 h后进行测试,湿摩擦牢度测试所用摩擦布含水率为100%;耐日晒色牢度的测试选用曝晒循环A1,方法3。采用GB/T 250—2008 《纺织品 色牢度试验 评定变色用灰色样卡》、GB/T 251—2008 《纺织品 色牢度试验 评定沾色用灰色样卡》分别评定纱线的变色、贴衬织物的沾色等级。

2 结果与讨论

2.1 助溶剂对纱线色彩的影响

光谱反射率可表证物体对光的选择性吸收[16],测量4种染色体系染色后纱线的光谱反射率曲线,结果如图2所示。染色条件为:染色温度130 ℃、染色压力27 MPa,染料与助溶剂质量比1∶20。

图2 不同染色体系光谱反射率曲线Fig.2 Spectral reflectance curves of different dyeing systems. (a) Y163 and Y163+cosolvent; (b) B60 and B60+cosolvent

由图2可得:添加助溶剂进行染色,所得纱线的光谱反射率曲线与染料滤饼染色纱线相比,350~750 nm范围内的光谱反射率全面降低,说明纱线的明度明显增加,染料上染率提升,纱线得色深度增加;2种分散黄163染色纱线光谱反射率最大区间均为650~700 nm,且2条拟合曲线线性变化趋势基本相同。2种分散蓝60染色纱线光谱反射率最大值均在460 nm,且2条拟合曲线的线性变化趋势基本相同。说明加入助溶剂后2种分散染料染色纱线与分散染料滤饼染色纱线相比,色相未发生明显变化;分散染料滤饼染色纱线的光谱反射率曲线与加入助溶剂后染色纱线的光谱反射率曲线呈现出一定的平行关系,说明纱线最大反射率与最小反射率之差变化较小,助溶剂的加入对染色后纱线的饱和度影响较小。

2.2 助溶剂用量对助溶体系上染性能影响

2.2.1 分散染料标准吸光度曲线

分别配制不同质量浓度(0.004,0.008,0.012,0.016,0.020 g/L)分散黄163、分散蓝60的DMF溶液。经测定,分散黄163溶液最大吸收波长为422 nm,分散蓝60溶液最大吸收波长为672 nm。测试数据拟合所得标准吸光度曲线如图3所示。可见,所得标准曲线R2分别达到0.99与0.999,所得拟合公式精确度满足计算要求。

图3 分散染料标准吸光度曲线图Fig.3 Standard absorbance curves for disperse dyes. (a) Disperse Yellow 163; (b) Disperse Blue 60

2.2.2 助溶剂用量对上染率与纱线K/S值的影响

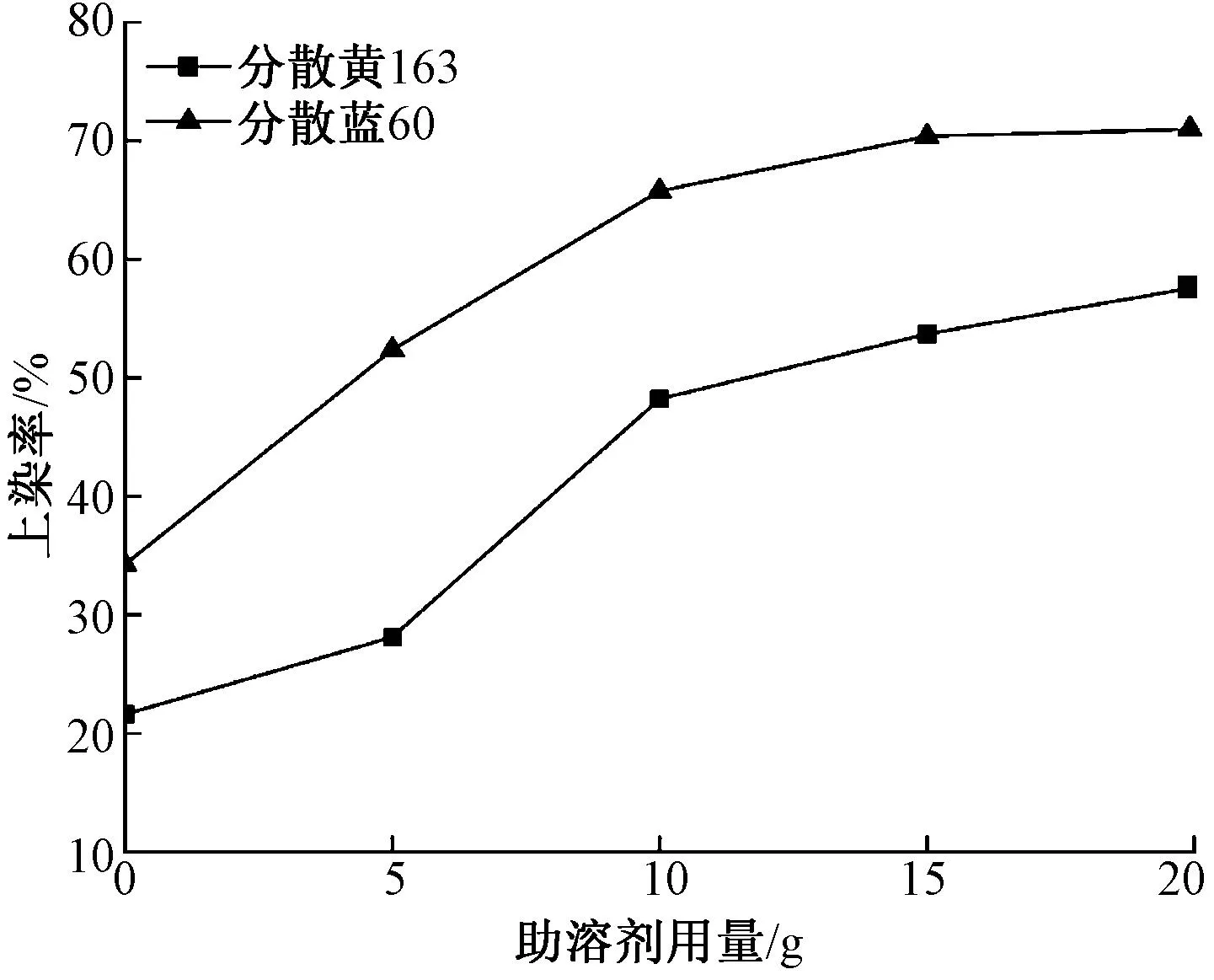

通过改变染色时分散染料与助溶剂的质量比,探究助溶剂添加量对分散染料ScCO2染色效果的影响,结果如图4所示。染色条件为:染色温度130 ℃,染色压力27 MPa,分散染料与助溶剂质量比1∶5~1∶20。

图4 不同助溶剂用量下分散染料上染率Fig.4 Dye uptake of yarn dyed by disperse dyes with different cosolvent dosages

由图4可知:在染色体系中加入助溶剂后分散黄163与分散蓝60的上染率均显著增加;未加入助溶剂时,分散黄163滤饼、分散蓝60滤饼的上染率分别为21.61%、34.25%;加入助溶剂后,分散黄163的上染率最高可达57.62%,分散蓝60的最高上染率可达70.97%。

一般认为,加入助溶剂后分散染料在ScCO2中的溶解度增加使得分散染料上染率增加。分散染料溶解度增加主要有2个原因:一是助溶剂的加入改变了ScCO2的极性,使得难溶的分散染料与ScCO2间的极性更为接近,易于溶解;二是助溶剂与分散染料之间可产生氢键、π-π堆积等分子间作用力,削弱分散染料分子间作用力,从而提高染料溶解度[11,17]。

3种物质的极性强弱由小到大依次为ScCO2、分散染料、助溶剂。加入助溶剂后,ScCO2极性增强,与分散蓝60、分散黄163的极性差距变小,对分散染料溶解性增强。助溶剂分子结构中含有氢键受体。分散蓝60分子结构中含有丰富的氢键供体,因此,可与助溶剂产生氢键等分子间作用力,在分子间作用力与ScCO2极性改变的双重作用下,分散蓝60上染率显著增加。分散黄163虽然无法与助溶剂产生氢键分子间作用力,但其上染率增加量与分散蓝60相近,这是因为溶剂极性的改变对染料溶解度的增加占据主导作用。

不同助溶剂用量的分散黄163、分散蓝60染色后纱线的K/S值如表1所示。可以看出,加入助溶剂后,分散黄163、分散蓝60染色后纱线的K/S值显著增加。且表1中纱线的K/S值与图4中分散染料的上染率呈现出一定的正比关系,说明加入助溶剂后,上染率增加,对纱线的明度影响较大,与图2所得结论相同。

表1 不同助溶剂用量的染色体系染色后纱线的K/S值Tab.1 K/S values of yarn dyed by dyeing systems with different dosages of co-solvents

2.3 染色温度对助溶体系上染性能的影响

为探究染色温度对助溶效果的影响,分别测试了4种染色体系在不同染色温度下的染色效果,结果如图5和表2所示。染色条件为:染色温度90~140 ℃,染色压力27 MPa,染料与助溶剂质量比1∶20。

表2 不同温度下4种染色体系染色后纱线的K/S值Tab.2 K/S values of yarns dyed with four dyeing systems at different temperatures

图5 温度对不同染色体系上染率影响Fig.5 Influence of temperature on dye uptake of different dyeing systems

由图5和表2可得,对于分散黄163滤饼与分散蓝60滤饼,在90~140 ℃的染色温度区间内,随着温度升高分散染料的上染率增加,纱线的K/S值增大。对于加入助溶剂的染色体系,在90~130 ℃的染色温度区间内,随着温度升高分散染料的上染率增加,纱线的K/S值增大,超过130 ℃后,随着温度升高,上染率略有下降,K/S值随之下降。

恒压体系中,染色温度对上染率的影响包括3个方面:染色温度对纤维大分子链段运动的影响;ScCO2温度和密度对染料溶解度的影响;染色温度对染料在聚酯纤维和ScCO2两相间分配比的影响。在低温条件下,聚酯纤维纱线大分子链段刚性强,染料向纤维内部扩散困难,导致上染率低。随着温度升高,二氧化碳分子进入纤维内部,使纤维增塑溶胀,染料上染率随之增加。恒压条件下染色温度升高,系统中二氧化碳量减少,ScCO2的密度也会下降,染料的溶解度会有一定程度的下降。同时,温度升高对染料溶解是有利的,FERRI等[18]研究发现,恒压条件下,随着温度升高,染料溶解度是不断增加的。染料在纱线与ScCO2两相间的分配比对染料上染率也有较大影响。分散染料在ScCO2中上染涤纶可视为染料同时溶于ScCO2与聚酯纤维并达到平衡,这种平衡必然存在一个分配系数。分配系数K定义如下:

综上所述,对于分散染料滤饼,随着染色温度升高,其上染率不断增加,上染率增加的主要原因是随着温度升高,纤维的溶胀增强,染料扩散阻力减弱,以及染料在ScCO2中的溶解度增强,染料在纤维上的平衡浓度提高。对于助溶体系,在90~130 ℃染色温度区间内染料上染率的增加与分散染料滤饼相似。继续升高染色温度,纤维溶胀不再明显增强,且染料溶解量不再明显增加,而染料在聚酯纤维与ScCO2间的分配系数减小,导致上染率下降。本文实验所用染料在ScCO2染色时最佳染色温度为130 ℃。

2.4 染色压力对助溶体系上染性能的影响

为探究染色压力对助溶效果的影响,分别测试了4种染色体系在不同染色压力下的染色效果,结果如图6和表3所示。染色条件为:染色温度130 ℃,染色压力22~27 MPa,染料与助溶剂质量比1∶20。

表3 不同压力下4种分散染料体系染色后纱线的K/S值Tab.3 K/S values of yarns dyed with four dye systems under different pressures

图6 压力对不同染色体系上染率影响Fig.6 Influence of pressure on dye uptake of different dyeing systems

由图6和表3可知,4种染色体系的上染率和K/S值均随染色压力增加而提高,在27 MPa时染料上染率几乎不再随压力变化。随着染色压力的增加,流体密度增加,分散染料溶解度增加[20]。

显然,在压力变化较大的情况下,染料的上染率没有大幅变化。在130 ℃条件下影响上染率的主要因素是染料在ScCO2中的溶解度,而压力变化对染料溶解度的影响较弱,有研究发现,在压力达到20 MPa后,ScCO2中的分散橙3等染料的溶解度便不会明显增加[18],因此分散染料上染率随染色压力变化较小。也有研究认为,染色压力升高虽然提高了染料在ScCO2中的溶解度,但是也改变了染料在ScCO2与聚酯纤维间的分配系数,分配系数下降,不利于分散染料上染聚酯纤维。在低压条件提高染色压力,ScCO2密度增加导致染料溶解度增加的促进作用较强,当压力提高到一定程度后,分配系数下降导致的不利作用较强,此时压力的提高对上染率不再有明显作用[21]。

2.5 助溶剂对染色后纱线性能的影响

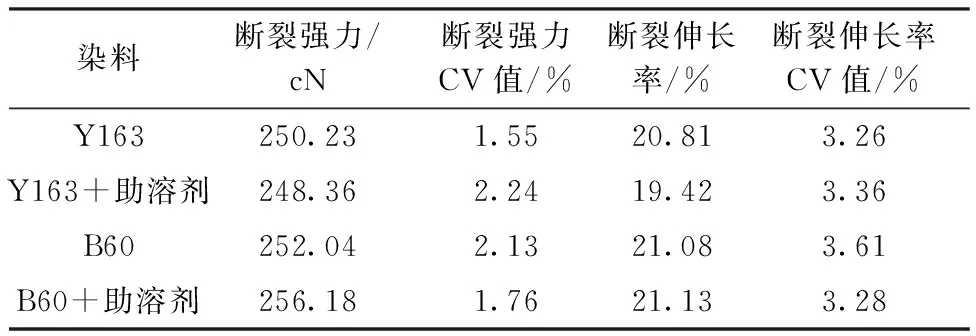

2.5.1 助溶剂对染色后纱线力学性能的影响

不同染色体系染色后纱线力学性能测试数据如表4所示。可以看出,加入助溶剂后染色纱线的断裂强力、断裂伸长率与分散染料滤饼染色纱线相比未发生明显变化。4种染色体系染色后纱线断裂强力、断裂强力变异系数均符合FZ∕T 12019—2018 《涤纶本色纱线》中的优等品标准,满足后续染整加工需求。

表4 纱线的力学性能Tab.4 Mechanical property of yarn

表5 不同染色体系染色后纱线色牢度Tab.5 Color fastness of yarn dyed by different dyeing systems 级

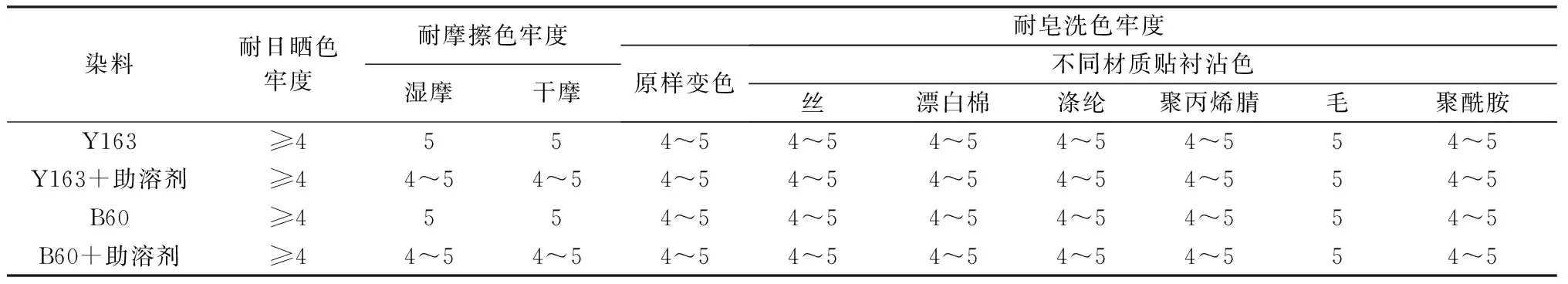

2.5.2 助溶剂对染色后纱线色牢度的影响

不同染色体系染色后纱线的耐日晒色牢度及耐摩擦色牢度、耐皂洗色牢度如表 5所示。可以看出,助溶体系在提高纱线表观得色深度的同时,能够保持优秀的色牢度,所有测试样品耐日晒色牢度达到4级以上,耐摩擦色牢度达到4~5级以上,耐皂洗色牢度原样褪色与贴衬织物沾色达到4~5级以上,内在质量达到GB/T 24345—2009 《机织用筒子染色纱线》优等品的等级。表明加入助溶剂进行分散染料ScCO2染色,在促进染色效果的同时,不影响其色牢度性能。在染色纱线色牢度方面,其染色应用具有一定可行性。

3 结 论

本文从实际生产问题出发,采用5-(二甲氨基)-2-甲基-5-氧戊酸甲酯作为分散染料超临界二氧化流体染色助溶剂,有效提高了分散黄163、分散蓝60在超临界二氧化流体染色时的上染率,并证明助溶剂仅对染色后纱线明度有影响,对色相和饱和度无明显影响。通过实验确定合适的染色工艺:染料与助溶剂质量比为1∶20,染色温度为130 ℃,染色压力为27 MPa。使用助溶剂体系染色后纱线得色深度增加的同时,其力学性能、色牢度性能均表现优异,符合国标需求,证明助溶剂在提高分散染料上染率的同时对纱线服用性能无明显影响,具备应用于超临界二氧化流体染色的潜力。