轴向柱塞变量泵斜盘小摆角的稳定性分析

2024-03-07张广成陈浩毅

张广成, 胡 德, 左 强, 沈 伟, 陈浩毅

(1.上海理工大学机械工程学院, 上海 200093; 2.浙大城市学院工程学院, 浙江杭州 310015)

引言

如今,在我国工业发展中,液压技术有着不可替代的作用。液压传动是一种以油液或其他液体为工作介质,利用动力元件、执行元件、调节控制元件及辅助元件将液体压力能转化为机械能的控制技术[1]。液压系统凭借其功率密度大、质量小、体积小和响应速度快等优点在众多工业领域得到了广泛的应用[2]。液压泵作为液压系统的动力元件,在液压系统中充当着“心脏”作用,其性能很大程度上决定了整个液压系统的性能[3]。液压泵有着定量泵与变量泵之分。定量泵由于其排量无法调节,可作为固定油源,不能实现液压系统对流量变化的需求,其能耗大、效率低。变量泵其排量可根据液压系统的需求便捷的调节排量[4],起到了节约能源、减少能耗的作用,因此,对变量泵的研究有着一定的必要性。

在变量泵中,轴向柱塞变量泵以其耐压高、效率高、传输功率大和寿命长等优点被广泛应用于工程机械、船舶和航天航空等重要领域[5]。杨迦迪等[6]针对变排量三配流窗口轴向柱塞泵存在斜盘倾角振荡频率高等问题,提出在变排量机构中加入阻尼孔的方案,结果表明,加入直径2 mm的阻尼孔可以降低振荡频率;徐尚武等[7]设计了一种新型恒功率柱塞泵斜盘角度调节机构,并阐述了斜盘角度实时自调节机理,为该机构的广泛应用奠定了理论基础;张婉茹等[8]对于非对称轴向柱塞泵提出了基于斜盘摆角位移反馈的排量控制方案,结果表明,增大负载刚度可以加快响应速度,增大负载压力可以提高响应稳定性。斜盘作为轴向柱塞变量泵中的关键元件,有着调节轴向柱塞变量泵排量的作用,当轴向柱塞变量泵其斜盘摆角较小时,斜盘会产生振动,出现不稳定的现象,从而导致轴向柱塞变量泵输出流量不稳定,影响泵的使用寿命,从而对整个液压系统产生不利影响[9]。此外,这种现象的出现会导致系统能量损失以及效率降低,严重时甚至会影响系统安全性。针对这类现象分析并加以改进,不仅可以节约液压系统的能量,提高系统工作时的工作效率,而且可以改善系统的性能,提高系统在工作过程中的安全性以及使用寿命。因此,对轴向柱塞变量泵斜盘小摆角稳定性的研究有着一定意义。

根据轴向柱塞变量泵变量原理,本研究将对泵斜盘的稳定性研究转化为对轴向柱塞变量泵变量缸的稳定性进行研究。变量缸的本质是阀控液压缸,在液压系统中,阀控液压缸是常见并且应用广泛的动力元件。对变量缸稳定性的研究不仅需要探究其工作原理,还需要分析在不同负载情况下的特性。为了研究轴向柱塞变量泵在小摆角情况下的稳定性问题,本研究以变量缸为研究对象,首先通过研究变量缸的流量与动力学方程,推出传递函数,其次运用了灵敏度分析方法,主要研究了变量缸活塞面积A、活塞及负载折算到活塞的总质量Mt、油液弹性模量βe、柱塞缸旋转轴到缸活塞的距离L、柱塞所在位置的分度圆半径r以及额定转速ω对变量泵稳定性的影响。

1 斜盘的力矩数学模型

斜盘作为变量泵的关键元件,通过改变其倾角控制变量泵流量大小。在轴向柱塞变量泵工作过程中,斜盘受到各个元件对其的作用力,例如柱塞滑靴组件、柱塞腔内油液以及油液压力对斜盘产生的作用力等。将从运动学分析着手,计算出斜盘所受到力矩的数学模型[10]。

1.1 坐标系的确立

如图1所示,将原点置于配流盘与泵的旋转主轴交点处,首先确定Z轴正方向为原点指向斜盘方向,再运用空间直角坐标系右手定则确定X与Y轴的坐标方向如图1所示。

图1 斜盘式轴向柱塞泵柱塞运动简图Fig.1 Piston movement diagram of swash plate axial piston pump

1.2 柱塞滑靴组件对斜盘力矩

在斜盘式轴向柱塞变量泵的各个元件中,柱塞滑靴组件是使柱塞容积腔发生变化的关键元件,同时也是产生惯性力的主要部分。当泵在旋转工作时,惯性力会严重影响泵中元件的力平衡与力矩平衡,因此研究柱塞滑靴组件的惯性力很有意义。

假设柱塞滑靴组件其加工规格大小相同,且其质量相同。当斜盘式轴柱塞变量泵绕主轴转动时,柱塞滑靴组件会随缸体一起转动,同时会产生往复运动。如图1所示,可以得出柱塞滑靴组件在X方向上的惯性总力矩为:

(1)

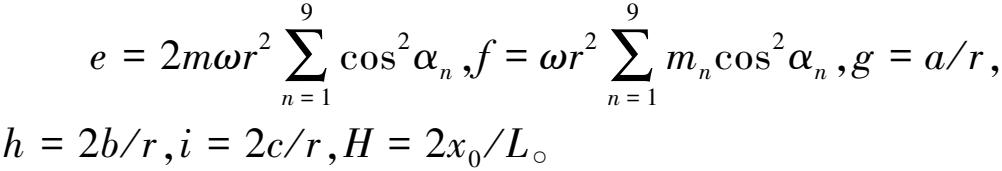

式中,m—— 单柱塞滑靴组件总质量

β—— 斜盘倾角

r—— 柱塞所在位置的分度圆半径

z—— 柱塞数目,a1=ω2rcosαntanβ

αn—— 第n个柱塞对应的转角,αn=ωt+(n-1)θ

θ—— 相邻两柱塞滑靴组件之间的夹角

ω—— 泵体额定转速

1.3 柱塞腔内油液对斜盘力矩

缸体转动时,柱塞腔内的油液会随缸体的旋转而一同旋转,会产生离心惯性力。与此同时,柱塞滑靴组件在斜盘的作用下产生往复运动,柱塞腔中的容积产生变化,油液体积发生变化,其质量与质心随之发生变化,从而会产生往复惯性力作用于斜盘。

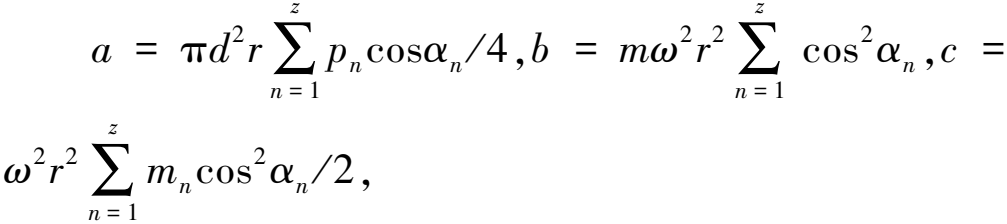

如图1所示,可以得出柱塞腔内油液在X轴上对斜盘的总惯性力矩为:

(2)

式中,mn为第n个柱塞腔内的油液质量;mn=ρAl=ρπ(d/2)2[l0+(l1+rtanβcosαn)]a2=ω2rcosαntanβ/2;ρ为液压油的密度;A为柱塞底部面积;l为液压油腔总长度;d为柱塞直径;l0为泵体与配流盘相贴合处的厚度;l1为柱塞腔内液压油腔的长度。

1.4 液压力对斜盘力矩

由于斜盘如图1方式放置,令柱塞底部的压力为pn,则αn处于在0~π时,pn为吸油腔压力,当αn处于在π~2π时,pn为排油腔压力,由图1可得,柱塞底部油液压力在X轴对斜盘的总力矩为:

(3)

除此之外,斜盘还会受到摩擦力矩、斜盘偏心力矩等其他力矩,但因为这些力矩较小,因此忽略不计。

1.5 变量机构对斜盘的驱动力矩

由斜盘式轴向柱塞变量泵的变量原理可知,变量缸活塞同样会对斜盘产生力矩,其力矩为:

(4)

式中,p—— 辅助泵给予变量缸活塞的液压压力

d1—— 变量缸活塞直径

L—— 驱动力作用点到斜盘旋转轴线的距离

Fd—— 变量缸活塞对斜盘的力

由上述可得[11]:

(5)

式中,a1—— 柱塞滑靴组件质心在Z轴方向的往复加速度

a2—— 柱塞腔内油液质心Z轴方向的往复加速度

2 变量缸的稳定性分析

2.1 变量缸控制的基本原理

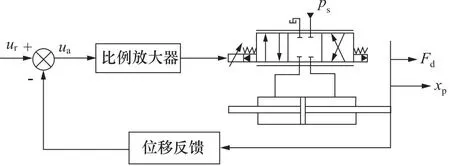

如图2所示为变量缸工作时的工作原理图,系统由比例放大器、电液比例阀、液压缸以及位移传感器组成。对电液比例阀输入一初始信号,电液比例阀阀口打开,供油源通过比例阀将油液送入液压缸,令油液进入腔压力为p1,回油腔压力为p2,其压差为pL,在压差的作用下,变量缸内的活塞产生位移,位移传感器检测活塞位移并转化为电信号与输入信号进行比较,产生偏差信号,从而实现闭环控制[12]。

图2 变量缸位移控制系统工作原理示意图Fig.2 Schematic diagram of working principle of variable cylinder displacement control system

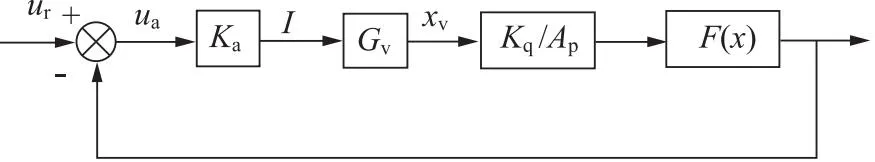

将图2转化为传递函数框图如图3所示。

图3 变量缸位移控制系统简化方框图Fig.3 Simplified block diagram of variable cylinder displacement control system

2.2 变量缸传递函数的建立

四通阀的线性化流量方程为[13]:

QL=Kqxv-KcepL

(6)

式中,Kq—— 流量增益

Kce—— 压力流量系数

xv—— 阀口开度

pL—— 压差

液压缸的流量连续性方程为:

(7)

式中,Ap—— 液压缸活塞面积

xp—— 活塞位移

Vt—— 液压缸等效总容积

βe—— 油液弹性模量

Ct—— 总泄漏系数

液压缸的力平衡方程为:

(8)

式中,Mt—— 活塞及由负载折算至活塞上的总重量

Bp—— 活塞及负载等运动件的黏性摩擦系数

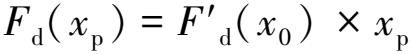

(9)

由于研究的是轴向柱塞变量泵在斜盘小摆角情况下的稳定性,因此β趋近于0,可将上式用泰勒展开式得:

(10)

将式(10)进行线性化,对于xp∈(x0,x0+Δx):

(11)

(12)

由式(6)~式(8)经拉氏变换后所得公式可得传递函数为:

(13)

2.3 系统稳定性分析仿真

通过观察闭环系统的极点位置以及各点对应的相位裕量和幅值裕量的变化来分析系统的稳定性。当闭环系统的极点在S平面的右半平面上时,系统不稳定。对于最小相位系统,只有当相位裕量和幅值裕量都为正时,系统才是稳定的。

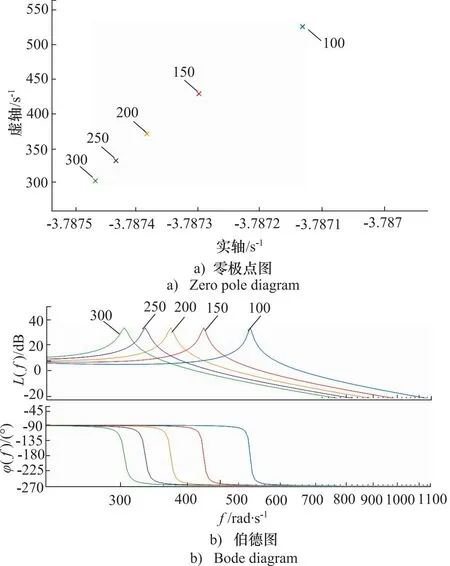

为分析不同参数对系统的稳定性的影响,进行以下MATLAB仿真实验,为便于分析,参数基准值如表1所示。

表1 系统主要参数表Tab.1 Main parameters of system

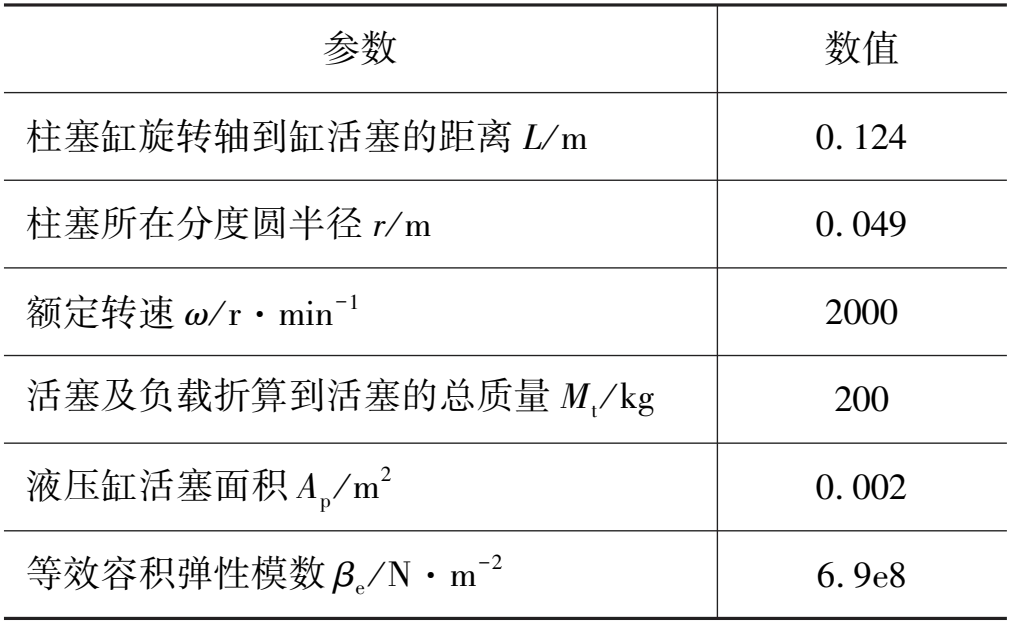

为了研究柱塞缸旋转轴到缸活塞的距离L的变化对系统稳定性的影响,本研究通过设计不同的距离L得到的变化参数与稳定性影响如图4所示,从图中可以看出,所得极点在所取不同L值情况下全部处于S平面的负半轴,由此可判断系统稳定,并且随着距离L取值的增大,极点逐渐向左移动,可得出距离L越大,系统稳定性越好。

图4 柱塞缸旋转轴到缸活塞的距离L变化对系统影响Fig.4 Influence of change of distance L from rotating shaft of plunger cylinder to cylinder piston on system

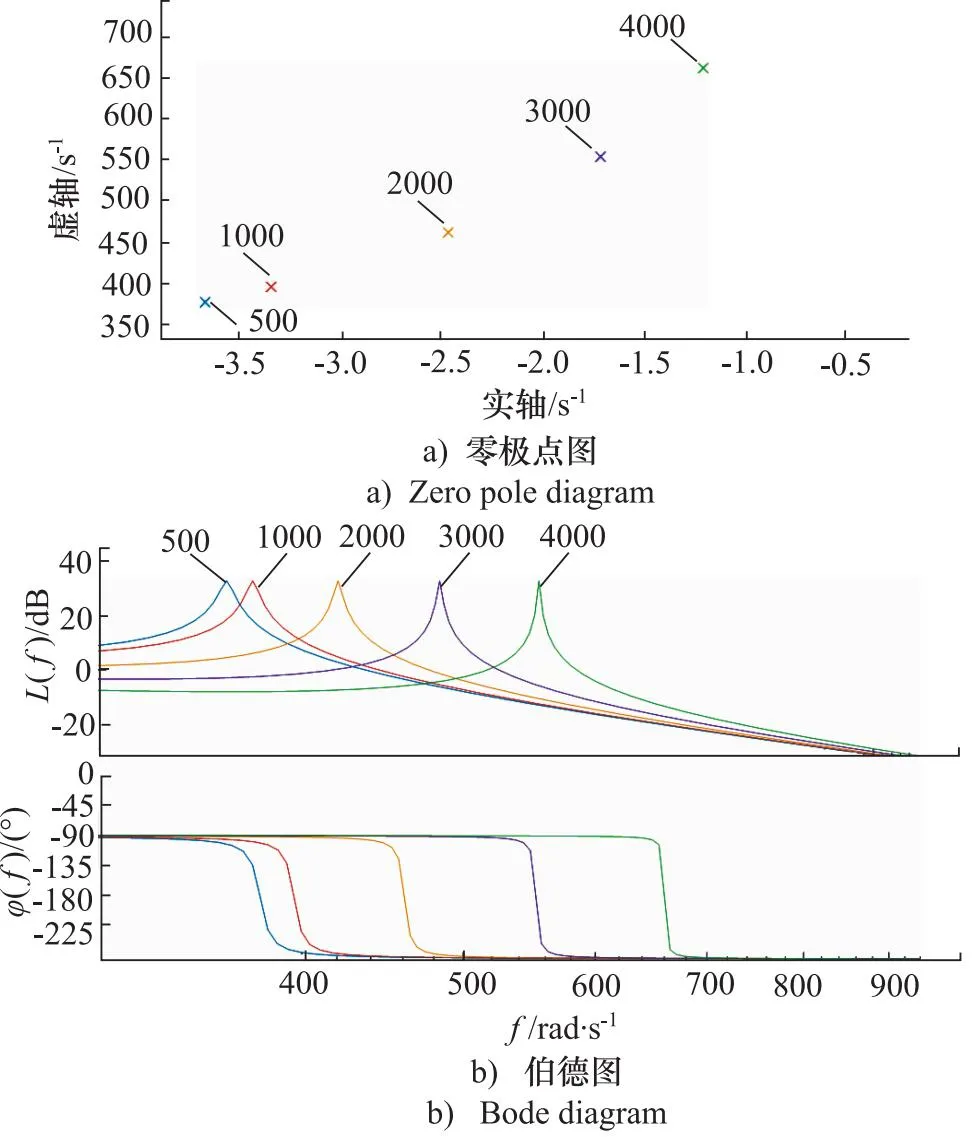

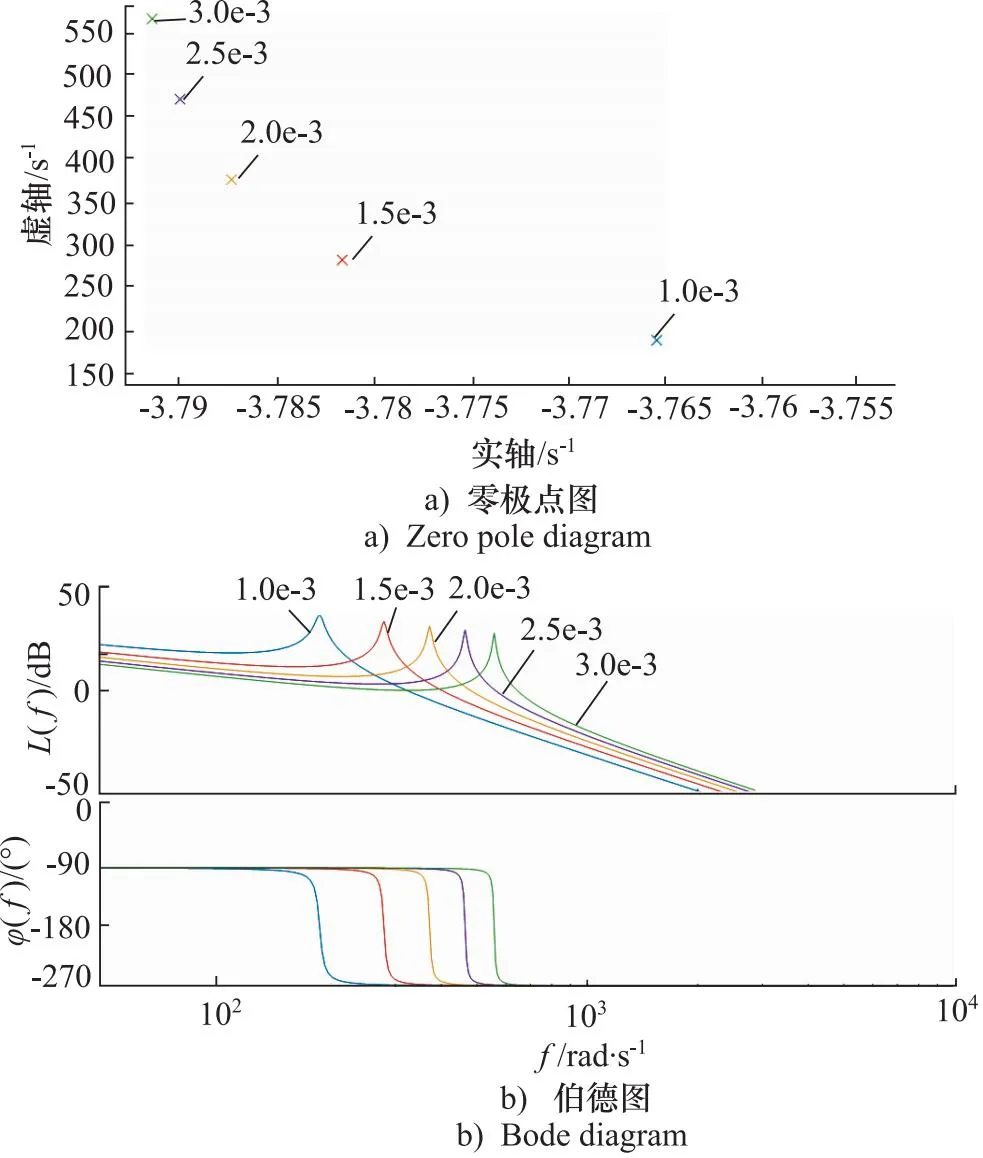

柱塞所在位置的分度圆半径r对系统稳定性的影响同样值得研究,本研究同样通过设计不同的分度圆半径r所得到的变化参数与稳定性影响如图5所示。由图中可以看出,所得极点在不同的分度圆半径r取值的情况下全部处于S平面的负半轴部分,可以看出系统较为稳定,并且伴随着分度圆半径r的增大,极点逐渐向右移动,可得柱塞所在位置分度圆半径r越小,系统稳定性越好。

图5 柱塞所在位置分度圆半径r变化对系统影响Fig.5 Influence of change of indexing circle radius r at location of plunger on system

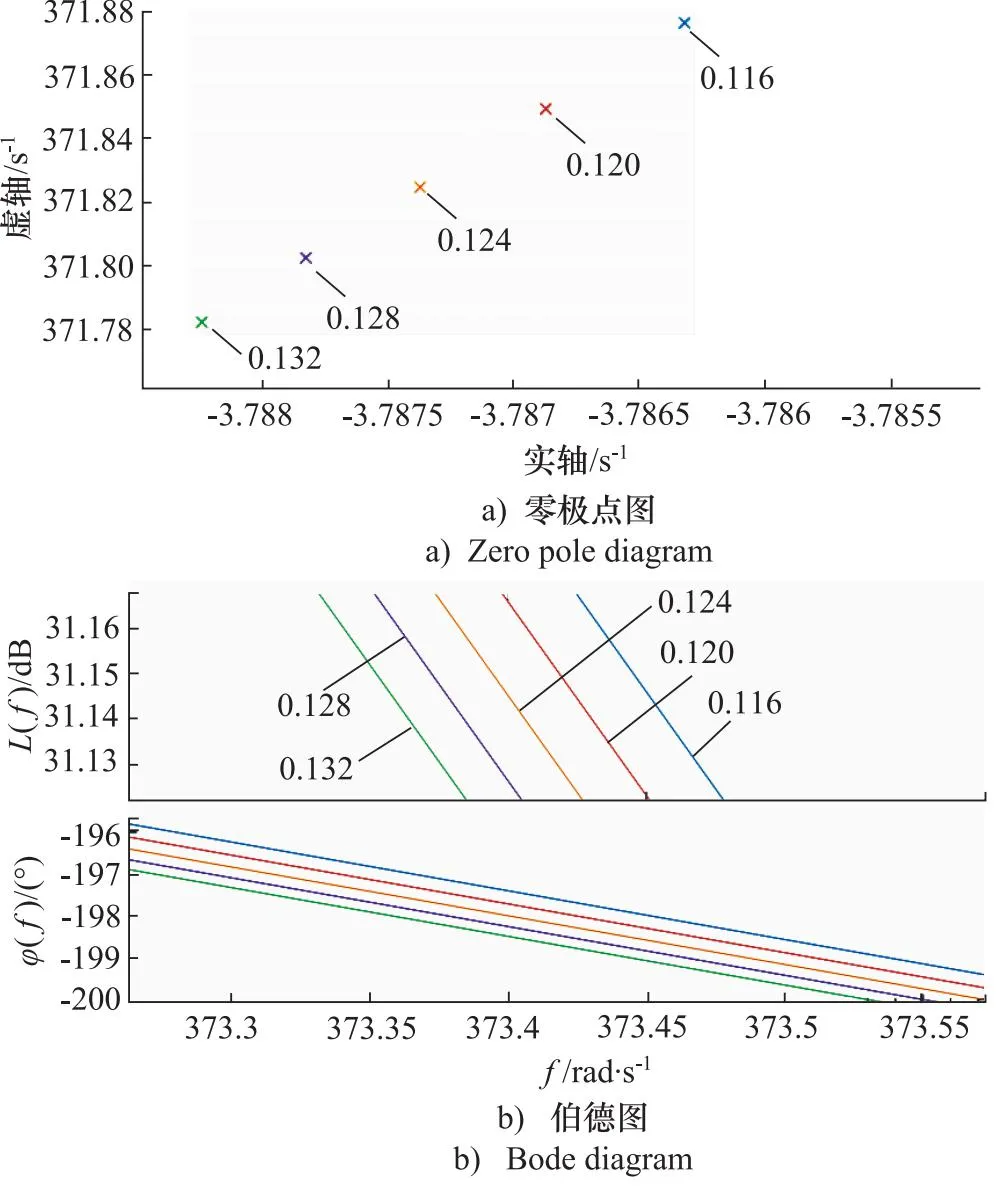

在系统工作时,转速ω必不可少,本研究通过设计不同的额定转速ω所得到的变化参数与稳定性影响如图6所示,从图中可以看出,所得极点在不同的额定转速ω取值的情况下全部处于S平面的负半轴部分,可以看出系统较稳定,并且伴随着额定转速ω的增大,极点逐渐向右移动,可得额定转速ω越小,系统稳定性越好。

图6 额定转速ω变化对系统影响Fig.6 Influence of rated speed ω change on system

活塞及负载折算到活塞的总质量Mt同样对系统的稳定性具有一定影响,本研究通过设计不同的总质量Mt得到的变化参数与稳定性影响如图7所示,从图中可以看出,在所取不同的Mt的值情况下所得极点全部处于S平面的负半轴,由此可判断系统稳定,并且随着总重量Mt取值的增大,极点逐渐向左移动,可得出总重量Mt越大,系统稳定性越好。

图7 活塞及负载折算到活塞的总质量Mt变化对系统影响Fig.7 Influence of change of total mass Mt of piston and load converted to piston on system

液压缸活塞面积Ap也是影响系统稳定性的重要因素,本研究通过设计不同的活塞面积Ap得到的变化参数与稳定性影响如图8所示,从图中可以看出,在所取不同的Ap值情况下所得极点全部处于S平面的负半轴,由此可判断系统稳定, 并且随着活塞面积Ap取值的增大,极点逐渐向左移动,可得出活塞面积Ap值越大,系统稳定性越好。

图8 液压缸活塞面积Ap变化对系统影响Fig.8 Influence of hydraulic cylinder piston area Ap change onsystem

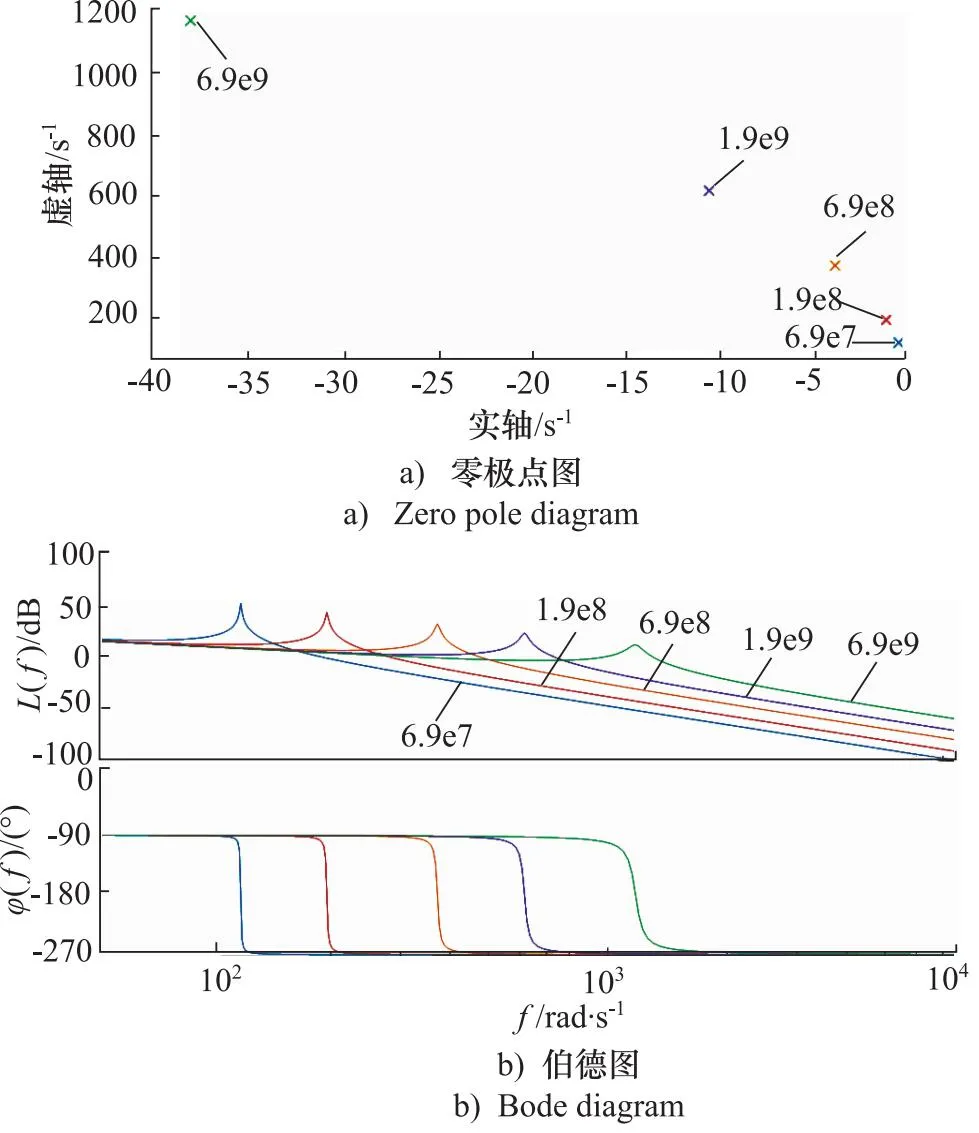

油液弹性模量βe对系统稳定性的影响同样不容忽视,本研究通过设计不同的油液弹性模量βe得到的变化参数与稳定性影响如图9所示,从图中可以看出,在所取不同的βe值情况下所得极点全部处于S平面的负半轴,由此可判断系统较为稳定,并且随着油液弹性模量βe取值的增大,极点逐渐向左移动,可得出油液弹性模量βe值越大,系统稳定性越好。

图9 油液弹性模量βe变化对系统影响Fig.9 Influence of oil elastic modulus βe on system

3 灵敏度分析

本研究采用一阶轨迹灵敏度模型,因其结构简单,灵敏度方程易推导,相较于其他灵敏度方法具有计算简便、精度高等优点。上述方法中仅可以判断改变参数对变量泵稳定性的影响趋势,而利用灵敏度分析的方法可以判断出各个参数对变量泵稳定性的影响程度,因此本研究运用了灵敏度分析方法判断出影响变量泵稳定性的主要因素与次要因素。

3.1 轨迹灵敏度理论模型

液压系统的一般状态方程的通用表达式[14]为:

(14)

式中,x——m维状态变量

a—— 与u无关的系统参数

u—— 输入矢量

t—— 时间

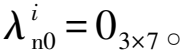

其中,x=[x1,x2,x3]表示系统的3个状态变量,a=[a1,a2,a3,a4,a5,a6,a7,],其中a1=Mt,a2=A,a3=βe,a4=ω,a5=L,a6=r,a7=ps

式(14)的解可以表示为:

φn(t)=x(t,a)n

(15)

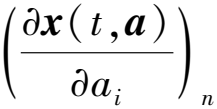

参数矢量a对状态变量x产生影响的一阶轨迹灵敏度函数可便表示为:

(16)

ai—— 第i个系统参数

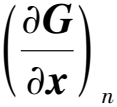

状态方程G与状态变量x都是关于系统参数a的函数,因此状态方程G对系统参数a求导并且因为输入矢量u与系统参数ai相互独立,则可得:

(17)

由式(16)与式(17)可得:

(18)

Δai+o(ai)

(19)

(20)

3.2 轨迹灵敏的计算

由力平衡方程式(12)得到液压缸系统的压力动态方程:

(21)

式中,qVL—— 伺服阀负载体积流量

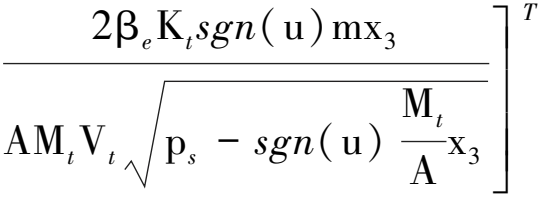

伺服阀的负载体积流量方程为:

(22)

式中,Kt—— 伺服阀控制流量增益

u—— 系统控制输入,u=K(x-xp)

K—— 控制器参数

x—— 系统输入的目标信号

ps—— 系统供油压力

(23)

输出方程为:

y=(1 0 0)x

(24)

式中,x表示状态方程中的变量,y表示状态方程的输出量。

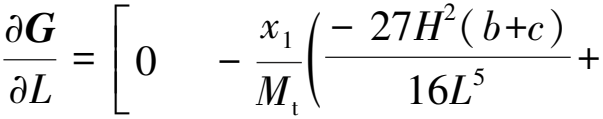

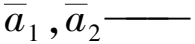

(25)

其中列向量分别为:

(26)

令:

(27)

其列向量为:

(28)

3.3 系统参数灵敏度分析

因为变量缸活塞位移会对变量泵的斜盘摆动产生影响,因此对本节只讨论各个系统参数ai与液压缸活塞位移x1之间的灵敏度关系。以正弦信号作为目标的跟踪信号,应用PID控制器加以控制。根据3.1节与3.2节的推导,可以得出变量缸系统中的系统参数ai变化10%时引起活塞位移x1的变化曲线,得到位移曲线以后可以引入灵敏度的测量指标定量S分析各个参数对活塞位移的影响,现将测量指标S定义为:

(29)

其中:

(30)

根据式(29)、式(30)可得,当系统各个参数的值增加10%时,可得轨迹灵敏度的测量指标S,如图10所示。

图10 系统各参数变化10%时灵敏度测量指标S值Fig.10 Sensitivity measurement index S value when system parameters change by 10%

由图10可知,变量缸活塞面积A变化10%时,其灵敏度测量指标S值最大,其对系统稳定性的影响较大;活塞及负载折算到活塞的总质量Mt与油液弹性模量βe变化10%时灵敏度测量指标S值相差无几,并且约为变量缸活塞面积A变化10%时其灵敏度测量指标S值的1/2,对系统稳定性的影响处于中间;其余各个参数柱塞缸旋转轴到缸活塞的距离L、柱塞所在位置的分度圆半径r、变量缸的油源压力ps以及额定转速ω变化10%时灵敏度测量指标S值都较小,且相差无几,对系统的影响不明显。

在实际情况中,随着驱动力作用点到斜盘旋转轴线的距离L越大,系统的稳定性越好;柱塞所在位置分度圆半径r越小,系统的稳定性越好;泵体额定转速ω越小,系统稳定性越好;活塞及负载折算到活塞的总质量Mt越大,系统稳定性越好;液压缸活塞面积A越大,系统稳定性越好;油液弹性模量βe越大,系统稳定性越好。

4 结论

本研究主要运用了线性化、状态方程以及灵敏度分析等方法对轴向柱塞变量泵在斜盘小摆角情况下的稳定性进行了研究,得出以下结论:改变变量缸活塞面积A对系统的稳定性影响较大,而通过改变活塞及负载折算到活塞的总质量Mt与油液弹性模量βe两个参数对系统的影响处于中间,改变柱塞缸旋转轴到缸活塞的距离L、柱塞所在位置的分度圆半径r、变量缸的油源压力ps以及额定转速ω对系统的影响不明显。在实际中,需要优先调节参数变量缸活塞面积A,并且增大变量缸活塞面积A会使系统稳定性提升较多,其次增大参数活塞及负载折算到活塞的总质量Mt与油液弹性模量βe,适当提高系统稳定性,最后调节其余各个参数。