极薄规格热镀锌带钢锌流纹控制技术

2024-03-06张晓峰苏宝沧宁媛媛

卢 杰, 张晓峰, 苏宝沧, 宁媛媛

(首钢京唐钢铁联合有限责任公司, 河北 唐山 063200)

0 前 言

热镀锌是一种较为常用的带钢防腐技术,热镀锌带钢具有较好的耐腐蚀性,产品美观,比较受市场欢迎。 薄规格热镀锌带钢因其成本低,需求量不断上升,尤其是在家电、电子工业、包装等领域应用极其广泛。薄规格产品的应用场合对带钢的表面质量要求比较高,锌流纹缺陷作为薄带钢常见的缺陷一般是不允许出现的。 目前,国内钢厂0.35 mm 以下的热镀锌产品出货量较少,可借鉴的生产经验不多。

锌流纹缺陷是热镀锌生产线一种重要缺陷,各镀锌生产线及机构多有研究。 孟晓涛等[1]分析了锌流纹缺陷的影响因素,针对炉区温度的控制、锌液成分的调整和带钢入锅温度的设定值等给出了优化措施;高强等[2]分析了热镀锌工艺控制参数对锌流纹缺陷的影响,并给出了对应的解决方法;李科学等[3]通过对产生锌流纹缺陷的因素进行统计分析,确认了气刀控制参数及锌液中铝含量等主要影响因素;张海尉[4]分析了锌液铝含量对镀锌工艺的影响,并给出了有效铝精准的测量方法;杨译[5]研究了0.4~0.5 mm 规格的薄带钢锌流纹缺陷的控制措施,指出消除锌流纹的原则是增大薄带钢出锌锅后所含的热量。 上述文献分析了一般热镀锌带钢锌流纹缺陷的产生机理和主要影响因素,并给出了优化措施,其中带钢规格最薄为0.4 mm,但目前对更薄带钢热镀锌带钢锌流纹缺陷的研究较少。

本工作以0.35 mm 以下极薄规格热镀锌带钢锌流纹缺陷为研究对象,分析了镀锌生产工艺中对锌流纹缺陷影响较大的因素,通过优化相关工艺方案,较好地控制了极薄规格热镀锌带钢锌流纹缺陷的产生,满足了生产要求。

1 极薄规格锌流纹缺陷描述

极薄规格带钢由于在进入锌锅之前自身所携带热量少,加之气刀气流对带钢的冷却作用,加速了锌液的凝固速率,造成极薄规格带钢锌流纹缺陷明显,锌流纹缺陷如图1 所示。 由于极薄规格镀锌板主要是彩涂后用于高端家电产品,而锌流纹缺陷在彩涂后无法被覆盖从而影响美观,因此需要对极薄规格锌流纹缺陷进行进一步攻关。

图1 锌流纹缺陷Fig.1 Zinc flow defect

2 影响锌流纹缺陷产生的主要因素

带钢镀锌出锌锅后,以带钢为核心到锌液表面的温度依次降低,气刀吹出的高压空气在带钢表面产生一个向下的空气流,将多余的锌液吹落,当锌液温度接近凝固点时,在重力及气刀的作用力下会产生锌流纹缺陷。 镀锌生产工艺中,对锌流纹缺陷影响较大的因素包括:锌液温度,锌液铝含量,带钢入锅温度及气刀工艺参数等因素。 下面分别分析各影响因素的影响机理。

2.1 锌液温度的影响

锌的熔点是419.5 ℃,实际热镀锌锌锅中锌液温度一般设定在450~470 ℃之间。 带钢出锌锅后,附着在带钢上的锌液开始降温,并逐渐凝固到带钢表面。 刚出锌锅时,带钢上锌呈现液体流动状态,温度越高,流动性越好,所需要的凝固时间也更长[6]。 根据实践经验,锌液温度越高,带钢表面的镀层越平滑,锌流纹缺陷越少。 随着锌液温度升高,锌液表面的蒸发和氧化也在不断加剧,锌渣缺陷就会增加,实际生产工艺会在两者之间取一个平衡。

2.2 锌液铝含量的影响

锌液中铝含量对锌液的黏度影响较大。 锌液中添加一定量的铝元素,会增加锌液的流动性和浸润性,锌液流动性增强,可在一定程度上减少锌流纹缺陷的发生。 由于铝的化学性能比锌更活泼,大量铝元素的存在会加大铝铁的反应烈度,产生含铝相、锌铁化合物相,加速锌液的消耗,并产生大量的锌渣。 所以,锌液中铝的含量控制在一个较低的水平对镀锌是有益的。

2.3 带钢入锅温度的影响

薄带钢由于自身热量较少,在出锌锅后降温较快,使附着在带钢上的锌液在气刀压缩空气的冷却下很快变得黏稠。 由于不同厚度带钢在入锌锅时所带的热量不同,对于厚带钢来说,携带热量较多,而对于极薄带钢来说,由于其所携带的热量较少以及气刀喷吹的气流对带钢也有冷却作用,因此薄带钢的锌层在经过气刀之前就会凝固产生锌流纹缺陷,因此对于厚度不同的带钢应该采用不同的入锅温度。

2.4 气刀工艺参数控制的影响

气刀工艺参数控制对锌流纹缺陷的产生有重要影响,主要气刀工艺参数包括:气刀喷出的空气流的压力、气刀喷嘴与带钢的距离及气刀喷嘴距锌锅中锌液面的高度[7]。 在生产时从气刀参数控制来减少锌流纹缺陷,利用尽可能小的风量增加气刀与带钢的距离来控制锌流纹缺陷的产生。

3 极薄规格带钢锌流纹缺陷控制措施优化

3.1 入锅温度以及锌液温度优化

带钢的入锅温度决定了带钢本身所携带的热量,同时也间接决定了锌流纹缺陷的状态,而带钢的入锅温度用何值最为合理,一般认为在生产过程中当感应器功率在较小值时,锌锅的最佳控制状态是热量散发与吸收的热量平衡。 以锌锅的热平衡为理论计算依据,根据带钢规格计算带钢的入锅温度。

3.1.1 离线状态感应锌锅热支出

(1)锌液表面的热量散失对流散热量计算[8]如式(1):

式中,Q1为锌液散热量,kJ/h;F1为表面积,m2;T1为锌液温度,℃;T2为环境温度,℃;Ap 为锌液散热系数,kJ/(m2·h·℃)。

(2)锌锅中锌液辐射散热量计算[9]如式(2):

式中,Q2为锌液辐射热量,kJ/h;ξ12为锌液面的黑度系数;φ1-2为锌液吸热系数;C0为辐射系数,kJ/(m2·h·℃)。

同理可以计算出锌锅4 个侧面以及锌锅的底面散失的热量,可得锌锅在离线状态时,总的热量支出的计算如式(3):

3.1.2 锌锅感应器功率计算

锌锅处于离线状态时,热源只有感应器,要使锌锅温度达到455 ℃保持恒定,则感应器提供的热量需要弥补锌锅散失的热量[10],如式(4):

当锌锅在离线状态时锌液温度保持某一温度时,通过式(4)计算可知锌锅的加热功率,在此基础上,计算锌锅在线时的热支出。

3.1.3 锌锅在线时热支出

锌锅处于在线状态时,持续给锌锅添加锌锭,维持锌锅液位的平衡,此时需要考虑熔化锌锭所需的热量,即:

式 中,Q7为 熔 锌 热 量, kJ/h;CZ为 锌 的 热 容 量,kJ/(kg·℃);G为锌需求量,kg;T5为锌锭实际温度,℃;L为熔化热系数,kJ/kg。

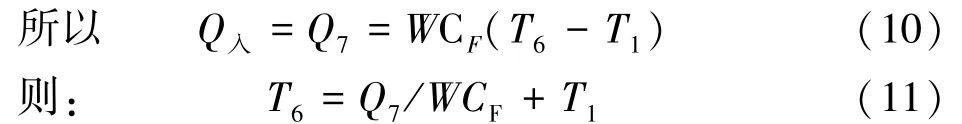

计算单位时间内生产所需锌锭的质量,根据速度控制规定,得到生产不同规格带钢每小时加入的锌锭量,将生产不同规格的带钢每小时消耗的锌锭质量代入上式,即可得到生产不同规格的带钢每小时锌锭熔化所吸收的热量Q7。

3.1.4 带钢入锅温度的计算

带钢带入锌锅的热量计算如式(7):

2.来自国内的竞争。黑龙江省是我国冰雪产业的龙头,哈尔滨国际冰雪节是世界四大冰雪节之一,哈尔滨冰雪大世界、太阳岛雪博会、亚布力滑雪场和雪乡都是中国知名冰雪旅游品牌。哈尔滨市已经成为国际冰雪旅游服务的核心,也是我国冬季冰雪旅行目的地首选城市。[7]此外,主打冰雪休闲的大庆和齐齐哈尔、主打民俗文化的佳木斯、主打森林旅游的伊春也都在快速发展。黑龙江省近六年的春节黄金周累计接待国内外游客超过8000万人,是吉林省游客数量的2倍。

式中,Q入为带钢热量,kJ/h;W为机组单位时间生产带钢量,kg/h;CF为带钢的比热系数,kJ/(kg·℃);T6为带钢镀锌前的温度,℃。

要达到锌锅的热量平衡,则需:

又因式(4),

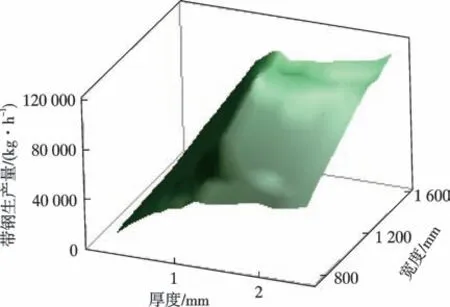

根据产线速度与规格关系计算出机组单位时间生产带钢量(W),机组单位时间生产带钢量如图2 所示,将实际数值代入式(11),得出所需规格带钢进入锌锅前所需的温度值,入锅温度和带钢规格的关系如图3所示。 以单一宽度750 mm 带钢为例,其入锅温度与规格的关系表现为一条曲线,即入锅温度和带钢厚度关系曲线。 从入锅温度和带钢厚度的关系曲线可以很方便地查到入锅温度设定值。 入锅温度和带钢厚度的关系(宽度:750 mm)如图4 所示。

图2 机组单位时间生产带钢量Fig.2 Unit time production of strip steel(W)

图3 入锅温度和带钢规格的关系Fig.3 Relationship between the temperature of entering the boiler and the thickness of strip steel

图4 入锅温度和带钢厚度的关系(宽度:750 mm)Fig.4 Relationship between the temperature of entering the pot and the thickness of the strip steel (width: 750 mm)

根据理论计算的带钢入锅温度并结合现场实际生产情况,对带钢的入锅温度以及锌液温度进行优化,根据入锅温度和带钢规格的关系,确定不同规格带钢的入锅温度。

3.2 锌液铝含量精准控制

从理论上讲,锌锅形成底渣的条件是锌液中铝元素的含量低于0.135%(质量分数),而形成浮渣的条件是铝元素的含量高于0.135%;锌液铝元素的含量超过0.230%,锌渣析出速度明显加快,在实际控制中,由于检测值存在波动,为避免出现底渣,根据经验最好把铝含量控制在0.180%~0.220%之间,可将设定值取中间值0.200%,这样能最大限度减少控制超限情况。 较小的控制范围,对铝含量的精准检测要求极高。 为提高铝含量的检测精度,需要增加在线铝含量分析仪。

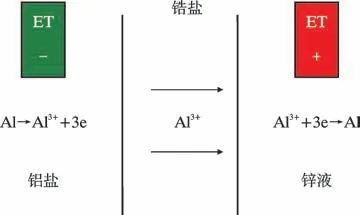

本工作以氧化锆测量锌液铝含量传感器为在线测量系统,其测量原理是铝浓差电池原理[11],铝浓差电池原理图如图5 所示。 图5 中ET 指电极,英文electrode的简称。 利用氧化锆传感器可准确地连续监控锌锅的温度和有效铝含量。

图5 铝浓差电池原理图Fig.5 Schematic diagram of aluminum concentration difference battery

能斯特(Nernst)方程:

由能斯特方程得出其浓差电势差:

F铝盐表示传感器中铝的含量,可在说明书中查得,电压传感器测量浓差电池输出电势差E,通过式(13)就可以计算出锌液中铝的含量F锌液。

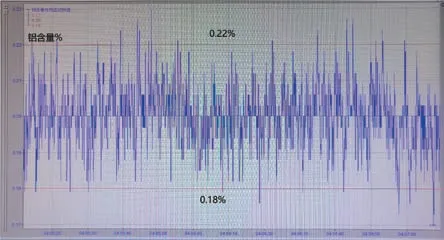

在锌锅中安装在线铝含量传感器,实时检测锌液铝含量,通过添加高铝锭和纯锌锭的方式,调节锌液中铝的含量,该方法测量数据准确,有效地解决了有效铝的铝含量控制难的问题,取得了很好地应用效果。 铝含量监测曲线如图6 所示,从图中可以看到,监测值基本运行在上下限之间。

图6 铝含量监测曲线Fig.6 Aluminum content monitoring curve

3.3 气刀工艺控制的优化

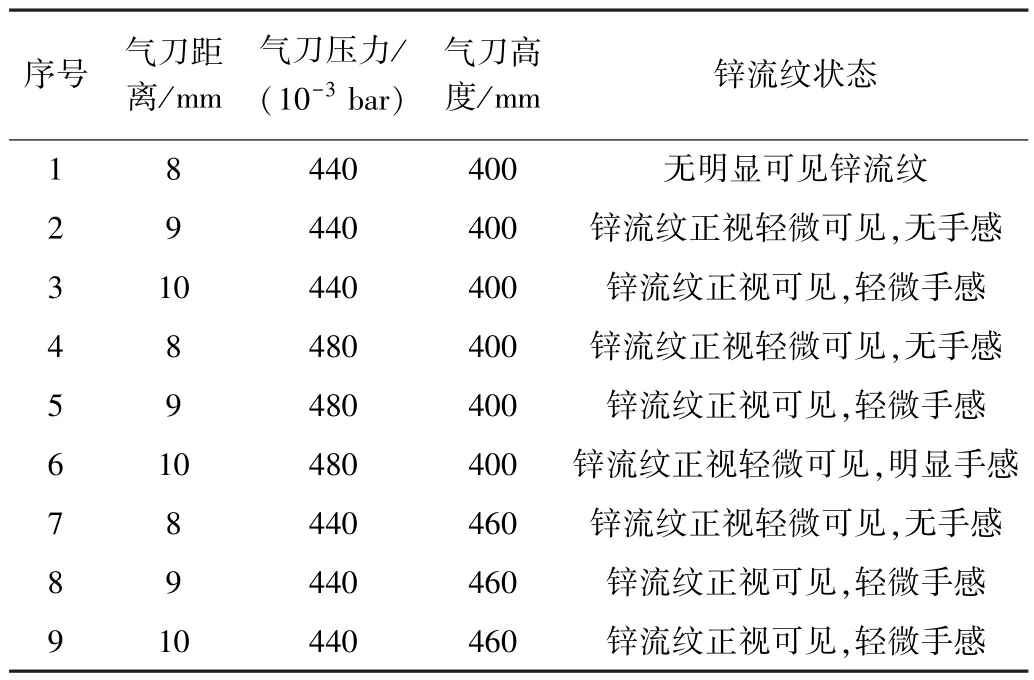

气刀的主要工艺参数[12]为气刀距离、气刀压力、气刀高度,根据流体学理论,在同样的镀层下,气刀的距离越近,所需的气刀压力越小;同时气刀的冷却作用也越小。 为了验证不同气刀参数对锌流纹缺陷的影响,进行了以下对比实验:

选用3 卷0.35 mm 规格的实验卷,进行对比实验,设计了不同气刀距离、压力及高度的对比实验,镀层Z80、产线速度控制在120 m/min、气刀采用氮气、带钢入锅温度控制在480 ℃,分别采用以下气刀参数生产,然后再出口观察对应参数下的表面锌流纹缺陷状态。气刀工艺实验对比如表1 所示。

表1 气刀工艺实验对比Table 1 Comparison of air knife process experime

通过以上实验,当气刀与带钢距离是8 mm、气刀压力时440×10-3bar、气刀距锌锅页面高度是400 mm时锌流纹缺陷最轻。 因此确定了生产极薄规格带钢时采用小距离、小压力的思路。

3.4 气刀喷吹介质的优化

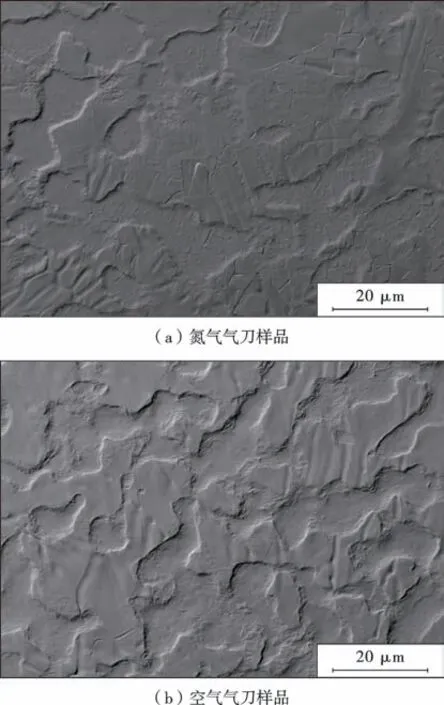

某镀锌线气刀是杜马气刀,同时具备吹空气和氮气的能力[13],为了分析不同喷吹介质对锌流纹缺陷的影响,对不同喷吹介质下的带钢进行对比实验,气刀喷吹介质对比实验卷明细如表2 所示。 成品取样后观察其宏观形貌可以看出,空气气刀样品外观有锌流纹,无触感,小锌花;N2气刀样品外观均匀,无锌花。

表2 气刀喷吹介质对比实验卷明细Table 2 Details of comparison test Coil of air knife injection medium

对实验卷分别取样进行电镜分析,如图7 所示。观察样品表面可以看出,空气气刀样品表面有大量皲裂纹状枝晶,锌层表面枝晶状特征显著,锌流纹明显可见。 氮气气刀样品锌层上枝晶较少,晶界较浅,锌流纹较轻微。

图7 气刀样品电子三维扫描对比图Fig.7 Comparison of electronic 3D scanning of air knife samples

从上述分析对比中可以看出2 个样品的主要差别在锌层的晶粒度以及枝晶的状况。 由于锌层在液态和高温的时间相对较短[13],氮气气刀样品的锌层晶界明显比空气气刀样品浅,锌流纹缺陷表现要比空气气刀轻微。 因此确定生产极薄规格带钢时气刀的喷吹介质使用氮气效果更好。

3.5 极薄规格带钢锌流纹缺陷控制方案

(1)带钢入锅温度控制 根据入锅温度和带钢规格的关系,确定不同规格带钢的入锅温度,带钢入锅温度控制误差范围±5 ℃。

(2)锌锅工艺控制 执行铝含量控制要求:目标0.180%~0.220%,尽可能稳定在0.200%。

(3)气刀工艺控制 气刀距离控制范围在工况满足的情况下,尽量使用小距离;生产0.35 mm 以下带钢必须使用氮气;气刀压力控制范围450×10-3bar 以下,根据镀层厚度、产线速度、气刀距离进行调整;气刀高度设定在400 mm;气刀挡板控制范围≤4 mm,保证挡板与带钢在同一平面,生产前提前检查挡板是否粘渣,及时清理挡板。

根据以上措施,极薄规格(厚度≤0.35 mm)锌流纹缺陷较之前得到大幅度改善。

4 总 结

本工作在总结锌流纹缺陷一般规律的基础上,通过理论计算、实验调整及设备改造,优化了极薄规格带钢镀锌工艺方案,满足了0.35 mm 以下极薄规格热镀锌带钢的生产要求。 通过计算锌锅热平衡,从理论上计算带钢入锅温度值,通过实验测试,给出参考值;通过增加铝分析仪,保证了锌液铝含量的精准控制;通过气刀工艺参数实验,找到最优控制值。

通过以上措施的实施,满足了产线极薄规格带钢镀锌要求,有效控制了锌流纹缺陷的发生。