基于叶尖定时的转子叶片轴向位移辨识方法

2024-03-01李天晴王维民张旭龙王树慧付振宇

李天晴,王维民,2,*,张旭龙,王树慧,付振宇

1.北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029

2.北京化工大学 高端压缩机及系统技术国家重点实验室,北京 100029

3.中国船舶集团有限公司系统工程研究院,北京 100094

叶片作为航空发动机、舰船燃气轮机等动力装备中的核心部件,它的安全可靠运行至关重要。辨识叶片振动参数是评估叶片状态的关键环节。传统的接触式应变片测量法对应变片安装要求较高,在高温高压高转速的工作环境下,应变片的稳定性较差,并且应变信号传输需采用无线遥测或引电滑环,造价昂贵且需改变原本结构安装信号传输装置,难以实现长周期在线监测[1-2]。相比而言,基于叶尖定时原理的叶片振动非接触式测量方法更适合用于旋转叶片振动在线监测[3-5],通过在机匣上安装叶尖定时传感器监测整级叶片的振动位移,利用相应的数据处理方法便可获得叶片的振动参数。目前该方法已在航空发动机[6-7]、燃气轮机[8-9]、压缩机[10]等装备的测试中取得了良好的应用效果。

叶尖定时法(Blade Tip Timing,BTT)通过合理的传感器布置方案[11-12]获得整级叶片实际到达时间,与叶片不振动时的理论到达时间作差,计算叶片旋转方向上的振动位移。BTT 测量系统中的不确定性因素包括BTT 测量误差和数据处理误差,其中由于叶尖定时测点变化引入的误差是测量误差的重要部分。以往研究表明,叶尖型线平行于旋转中轴线的直叶片监测结果明显优于叶尖型线复杂的扭叶片,考虑到叶片-转子系统在复杂工作环境下易出现转子不平衡、不对中、轴向窜动等问题,导致传感器测点相对叶尖型线发生移动,由于实际装备中叶片的叶尖型线不平行于旋转中轴线,所以其监测结果中包含由测点变化引入的误差[13]。中国特种设备检测研究院钟龙等[14]考虑了叶尖间隙变化导致叶片到达时间脉冲波形畸变引入的到达时间误差,提出了一种基于叶尖间隙的BTT 修正方法,降低了叶尖间隙变化引入的测量误差。Battiato 等[15]设计了一种检测直板虚拟叶盘旋转平面外振动响应的实验装置,利用直叶片到达传感器的时间差计算轴向振动,将旋转方向的位移转换为轴向位移。Mohamed 等[16-17]提出了利用BTT 测量结果计算单一稳态位移量和组合稳态位移的方法,该方法忽略了叶尖型线的曲率变化,在直叶片轴向移动辨识中取得了较好的结果,但对实际扭叶片而言将引入测量误差。

基于此,本文针对旋转叶片轴向移动辨识问题,利用BTT 测量原理分析叶尖定时测点变化对测量结果的影响,推导BTT 测量位移与叶片轴向位移之间的关系,提出了基于BTT 的叶片轴向位移辨识新方法——叶尖型线法。建立融合叶片轴向位移的叶尖定时采样模型,模拟叶片轴向移动过程中BTT 测量位移并对轴向位移进行辨识,以证明所提叶片轴向位移计算方法的有效性。进一步,在本团队自主搭建的轴向位移可调式航空发动机压气机叶片实验台上进行实验验证,将基于BTT 测量结果辨识的轴向位移值与实验设定值进行对比,结果表明,本文所提叶尖型线法辨识的叶片轴向位移相对误差不超过1.69%,验证了所提方法的有效性和精度。对提高叶片运行状态评估的准确性和提升BTT 技术应用价值,以及转子-叶片轴位移故障定量诊断具有重要意义。

1 叶尖定时法

叶尖定时法的基本原理如图1 所示。当叶片经过叶尖定时传感器时,数据采集系统根据触发阈值将传感器脉冲信号转换为叶片到达传感器的时间,利用叶片理论到达时间与实际到达时间差值计算叶片的振动位移。

图1 叶尖定时法原理图Fig.1 Principle of blade tip timing method

假设叶片个数为nb,叶尖定时传感器测点位置处叶片旋转半径为R,转子转动频率为fv,b号叶片与i号叶尖定时传感器初始夹角为θi,b,则b号叶片经过i号叶尖定时传感器测得在第n个旋转周期内的位移为

式 中:ti,b,n为b号 叶 片 到 达i号 叶 尖 定 时 传 感 器 时间;tOPR,n为第n个旋转周期键相传感器触发时间;αOPR,1为键相传感器与1 号叶尖定时传感器夹角;β1为键相信号触发后第1 个经过1 号传感器的叶片与键相传感器夹角。考虑到叶片安装、传感器位置可能存在一定误差,将式(2)改写为

式中:Δθi,b为叶片、传感器安装误差导致初始测点偏移引起直流误差。利用低速下BTT 测得的振动位移可以消除这部分误差,提高BTT 的测量精度。根据式(1)可知,一旦监测过程中测点发生改变,测点位置的旋转半径和叶片实际到达时间的变化会导致BTT 测量位移产生较大偏移。对于叶尖型线与旋转轴线平行的直叶片而言,叶尖定时传感器测点位置偏移不会引起测点半径及叶片实际到达时间变化,但对叶尖型线与旋转轴线不平行的扭叶片而言,测点位置变化对测点半径及实际到达时间影响较大,因此,将BTT 测量位移直接用于叶片振动分析,其结果是不可靠的。

2 测点变化对测量结果的影响及叶片轴向位移辨识

Mohamed 等[16]提出了的基于BTT 测量结果确定3 种稳态运动的方法(三角形法),为利用BTT 测量叶片轴向位移提供了理论依据。在其基础上,本节基于叶片轴向位移引起的测点位置变化和叶尖型线方程,分析叶片轴向位移与BTT测量结果之间的关系,优化叶片轴向位移求解方法。

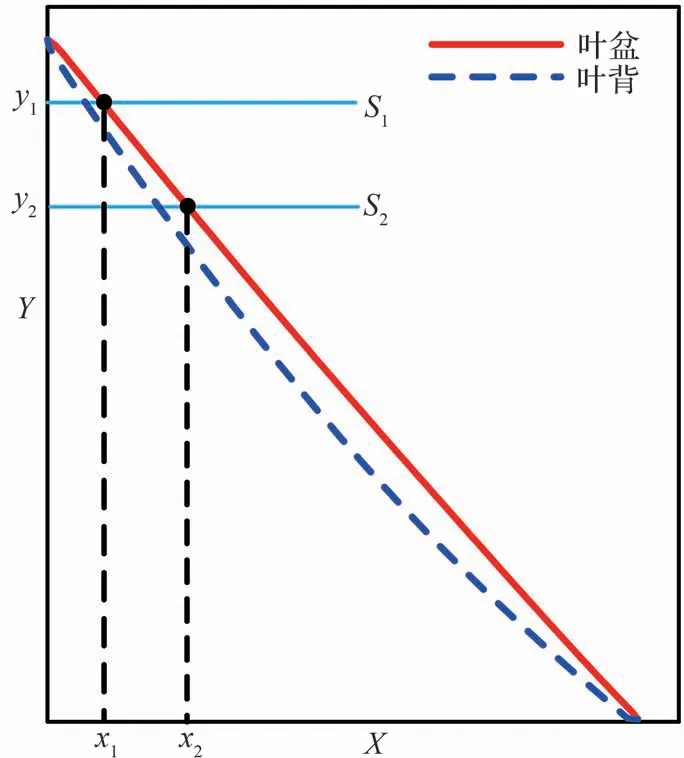

由第1 节所述BTT 测量原理可知,测点位置变化对叶片振动测量结果有较大的影响,下面对叶尖定时测点变化引入误差进行分析。建立如图2 所示坐标系并绘制叶尖轮廓型线。图2 中X轴为叶片旋转方向,Y轴为叶片旋转轴线方向,假设叶片运转过程中,叶尖定时测点由S1移动至S2,两测点坐标分别为(x1,y1)、(x2,y2),BTT 测量系统以到达时间脉冲上升沿的时刻进行计算,利用叶盆型线进行分析。

图2 叶尖轮廓坐标系Fig.2 Blade tip profile coordinate system

扭叶片叶盆型线方程可表示为

假设S1、S2两测点测得叶片到达时间分别为t1、t2,代入式(3)得到2 个测点测得的叶尖振动位移分别为

则S1、S2由于测点位置不同产生的叶尖振动位移之差为

由式(8)可知,对扭叶片而言,测点位置变化将会导致测量结果存在误差,且差值与叶盆型线有关,结合叶盆型线方程,可以推算测量过程中叶片沿轴向的移动量。叶片轴向移动时叶片沿Y轴移动,叶尖定时传感器在机匣上的位置不变,则传感器测点相对叶盆型线沿轴位移向相反方向移动,根据轴位移前后测得的叶尖振动位移差值即可求得叶片沿轴向移动的距离。当叶片为直叶片时,叶盆型线方程可表示为x=c,c为常数,此时由式(8)可知,叶尖定时测点变化对BTT 测量结果没有影响。

下面基于BTT 测点变化与测量位移的关系,求解叶片轴向移动位移。BTT 实时测量得到的振动位移表示为

式 中:dai,b,n为 叶 片 沿 旋 转 轴 线 移 动 引 入 的 周 向(旋转方向)位移;d为叶尖周向振动位移;δ为传感器安装误差产生的恒偏量,可以利用低速时的测量结果标定去除;dnoise为计时精度、实验台整体振动及其他不确定因素引入的测量误差。

假设叶片旋转过程中,叶片发生轴向移动,如图3 所示,叶片沿Y轴正向移动,初始测点为叶盆上的A点,坐标为(xa,ya),经过时间T叶片移动至虚线位置,此时测点为B点,坐标为(xb,yb)。

图3 叶片轴向位移示意图Fig.3 Schematic diagram of blade axial displacement

图中C点为B点对应轴向移动前叶盆型线的相对位置,坐标为(xc,yc)。i号叶尖定时传感器测得在第n个旋转周期内b号叶片的位移di,b,n经过SG 滤波器处理后得到:

滤波器窗口宽度为b= 2m+ 1,m为窗口中 心 点 一 侧 的 数 据 点 数,数 据 点 集 为{di,b,n−m,di,b,n−m+1,…di,b,n,…,di,b,n+m−1,di,b,n+m},将 测 得的振动位移构成k阶线性方程组,通过最小二乘法 求 得 拟 合 参 数Ak×1,最 终 获 得 的Di,b,n为 去 除dnoise的叶尖稳态位移值,SG 滤波[13]能够最大程度削弱测量结果中的非同步振动分量和噪声。

叶片沿轴向移动后测点B即为初始型线上的C点,由上述分析可知,测点位置变化与叶尖振动位移关系如式(8)所示,则C点坐标为

文献[16]中所述三角形法,忽略了叶尖型线的曲率变化,将叶盆型线看作直线,监测航空发动机、燃气轮机等透平机械使用的扭叶片的轴向位移将会引入较大误差,接下来在此理论上,开展基于BTT 的轴向位移辨识数值模拟研究,对比2 种方法的可靠性。

3 数值模拟验证

前文分析了叶尖定时测点变化与BTT 测量位移的关系以及叶片轴向位移求解方法,本节建立融合叶片轴向位移的叶尖定时采样模型,同时根据文献[16]所述三角形法进行同等条件模拟,比较2 种方法的计算精度。叶片叶尖型线提取是本方法中的关键,直接影响叶片轴向位移计算精度。对于已知三维模型的实验轮盘,提取叶尖型线方程较为简单,毛晨丽[18]、马雯琦[19]提出了多种方法。

本文利用UG 绘图软件,在叶尖轮廓线上插入数据点集。通过输出点集坐标Grip 程序,即可获得数据点集坐标,进而通过数据点XY坐标拟合叶尖型线方程。本文根据实验所用压气机风扇叶片三维模型得到叶盆曲线方程及多项式拟合优度R2为

假设测点A初始坐标为(xa,ya),叶片沿Y轴移动距离为L,移动速度为Va,移动速度由电机转速及丝杠螺距确定,叶尖定时测点坐标随时间变化表达式为

叶片一阶弯曲位移[20]可表示为

式中:Q为品质因数;fn为谐共振中心频率;dc为直流恒偏量。根据式(11)可知,测点变化后,BTT 测得叶尖位移为

根据式(16)~式(18)即可模拟测点变化过程中BTT 测量结果。叶片沿轴向移动后,新的叶盆型线方程可表示为

B、C两点纵坐标之差即为本文方法计算的轴向位移值。三角形法即以上述A、B、C3 点构建三角形,AC为斜边,如图4 所示,将AC斜率近似看作叶尖前缘、后缘连线斜率,利用三角函数可计算出轴向位移(线段BC)的值。下面对2 种方法行数值仿真,并将得到的结果与设定值L进行比较。

图4 三角形法示意图Fig.4 Diagram of triangle method

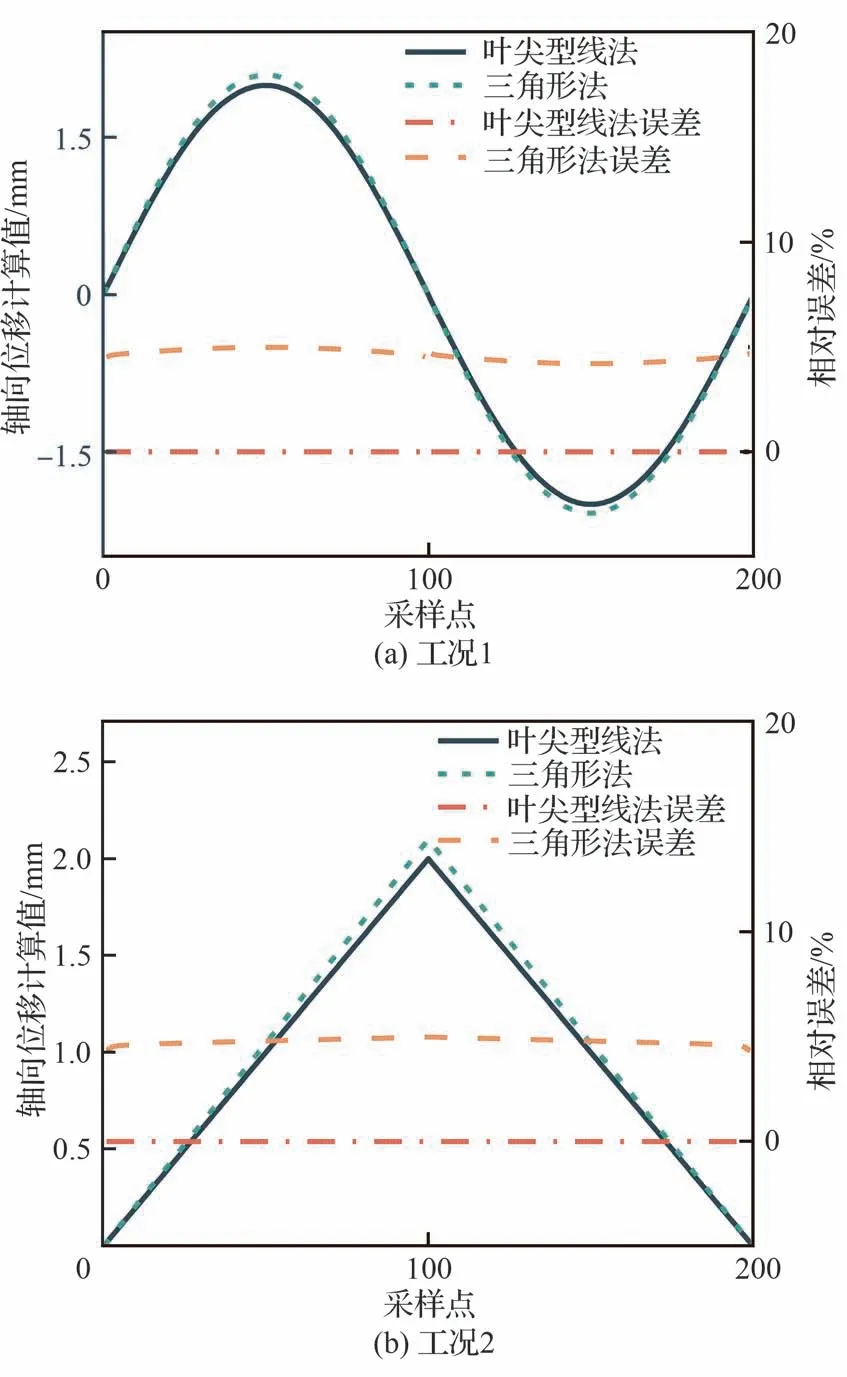

仿真分为2 种工况:

1) 叶片沿轴向正弦波动,幅值1.5 mm,周期为1 s,采样点数为200。

2) 叶片沿同一方向往复移动,移动距离1.5 mm,周期为1 s,采样点数为200。

初始测点A坐标为(49.31,7.83),得到2 种工况下BTT 测量位移随测点位置变化曲线,如图5 所示。不难看出,BTT 测量位移与叶片轴向移动距离存在一定的数值关系,随移动距离增加而增加,具体表达式与初始测点及叶盆型线有关,按照上节所述计算过程即可求得。图6 为本文所提叶尖型线方法与三角形法轴向移动距离计算结果比较,可以看出本文方法计算结果与轴向位移设定值完全一致,相对误差为0。而三角形法计算结果与设定值存在一定偏差,2 种工况计算误差均高于叶尖型线法,最大相对误差达到4.90%。根据其方法原理可知,不同叶尖型线的叶片计算误差也存在差异,这与叶尖局部弦线有关,叶盆型线与局部弦线曲率之差越大,计算误差越大。本节仿真结果表明:叶尖型线法对于叶片轴向位移计算问题具有较好的可靠性,下面通过实验进行验证。

图5 BTT 测量位移与轴位移仿真结果Fig.5 Simulation results of BTT measured displace⁃ment and shaft displacement

图6 2 种计算方法结果比较Fig.6 Comparison of the results by two calculation methods

4 实验验证

4.1 实验台介绍

本文实验采用本团队自主设计搭建的轴向位移可调式高速压气机叶片振动与动应力监测实验台,如图7 所示。叶盘带有37 个叶片,叶尖最大旋转半径为276.5 mm,机匣下方设置丝杠滑块系统,丝杠螺距为5 mm,通过小型步进电机带动丝杠旋转,进而控制机匣移动方向、距离和速度,达到模拟叶片运转过程中转子-叶片系统轴向窜动的目的。实验时,沿机匣周向等间距布置2 支叶尖定时传感器(光纤传感器),在转轴前端支架设置1 支键相传感器。采用本团队自主研发的数字信号与模拟信号混合采集机箱采集叶片实际到达时间,使用自主开发的高转速叶片叶尖振动位移实时监测系统监测叶尖振动位移。

图7 压气机叶片叶尖位移及动应力连续监测实验台Fig.7 Test rig for continuous monitoring of compressor blade tip displacement and dynamic stress

4.2 实验结果分析

实验初始考虑到叶片轴向移动过程中,由于叶尖型线与旋转轴线不平行,不同测点旋转半径有一定差异,叶尖间隙变化会导致传感器测得触发原始波形改变。本文实验采用的监测系统不具备随间隙变化合理修改触发阈值的能力,但实验实时记录的原始波形未出现明显变化,避免了因触发时间提前或滞后引入的计算误差,进一步提高了实验结果的准确性。实验分为2 个工况:

1) 步进电机转速60 r/min,轴向移动距离1.25 mm。

2) 步进电机转速120 r/min,轴向移动距离1.25 mm。

每个工况在轮盘转速分别为700 r/min、1 000 r/min、1 200 r/min 时将机匣往复移动3 次,每次移动距离为1.25 mm。图8 为工况1下1 号叶尖定时传感器测得37 个叶片经过SG滤波器处理后的BTT 测量位移及实时转速图,可以看出在叶片沿轴向移动过程中,BTT 测量振动位移也规律变化,当叶片回到初始位置时,振动位移也恢复到初始水平,说明叶尖定时测点变化引入的测量误差真实存在,且与叶片轴向移动距离存在一定数值关系。

图8 工况1 时1 号叶尖定时传感器测得37 个叶片位移及转速Fig.8 37 blades displacement and rotation speed mea⁃sured by No.1 blade tip timing sensor under working condition 1

2 支传感器在工况1 下得到1 号叶片BTT 测量位移结果如图9 所示,2 支叶尖定时传感器测得位移去除恒偏量接近一致,证明轴向位移计算结果与传感器安装角度无明显关联。此外,同一工况不同转速下,由于叶片轴向移动过程中BTT 测量位移引入一部分恒偏量,后续实验叶片初始位移不为0,但计算误差大体相同,无明显差异。图10 为工况1、工况2下,1号叶片实验BTT 测量位移与轴向位移计算结果。以轮盘转速为700 r/min 时的结果为例,工况1 下3 次轴向位移计算结果平均值为1 244.15 μm,工况2 下计算结果的平均值为1 232.04 μm,可以看出2 种工况轴向位移辨识结果基本一致,结合上节所述,证明了叶尖型线法计算结果不受轴向移动速度影响。

图10 2 种工况下1 号叶片BTT 测量位移与轴向位移计算结果Fig.10 Calculated results of BTT measured displace⁃ment and axial displacement for No.1 blade un⁃der two working conditions

具体以1 号、10 号、20 号、35 号叶片为例,利用1 号叶尖定时传感器在工况1 轮盘转速700 r/min时BTT 测得位移计算叶片轴向移动距离,并将利用2 种计算方法得到结果进行对比,1 号叶尖定时传感器初始测点坐标为(49.31,7.83),计算结果如图11所示。

图11 2 种方法工况1 计算结果对比Fig.11 Calculation results comparison between two methods under working condition 1

从图11 可以看出三角形法计算结果具有较大误差,其中转速为700 r/min 时1 号叶片计算结果相对误差最高达到6.63%,与前文仿真得到结果近似。叶尖型线法计算结果与真实位移接近,相对误差不超过1.69%,证明利用本文方法求得的叶片轴向位移更加准确。

5 结 论

1) 叶尖定时测得的叶尖振动位移中存在因叶片轴向移动等稳态位移导致的叶尖定时测点变化引入的误差项,这部分误差与叶尖型线、测点初始位置有关。

2) 建立了融合转子叶片轴向移动的叶尖定时采样模型,仿真结果表明本文方法比已有方法更加有效,能够准确辨识转子叶片轴向位移。

3) 实验结果表明:本文提出的叶尖型线法准确性较高,转子叶片轴向位移辨识结果的相对误差不超过1.69%。该方法对于叶片振动分析精度的提升、转子-叶片轴向窜动故障定量诊断、叶片多维度位移解耦具有重要的工程应用价值。