基于红外热成像检测的光伏电站异常分析

2024-02-10梁健锋胡振球许长盛黄浩锋

梁健锋,胡振球,黄 灿,许长盛,曾 飞,黄浩锋

(广东产品质量监督检验研究院,佛山 528300)

0 引言

近年来,不可再生的化石能源消耗加剧,环境污染和气候问题日益严峻,世界各国能源危机意识和环保要求不断提高,在此情景下,大力发展以太阳能、风能为代表的清洁能源已成为全球共识。其中,光伏发电为主要的太阳能应用形式。中国光伏发电累计装机容量和年新增装机容量已多年位居全球第一,在碳达峰、碳中和政策的驱动下,中国光伏产业和光伏发电装机规模将迎来新一轮的发展高潮[1]。

光伏组件是光伏电站最核心的部件,从光伏组件生产、运输到安装,再到光伏电站建成后的长时间运行,不可避免会因各种因素导致光伏组件出现缺陷,这些因素包括外部机械应力、自身材料老化及环境条件等[2]。运行的光伏电站中,若光伏组件存在缺陷,轻则会影响光伏电站的发电量,导致其平准化度电成本上升,投资回收期延长;重则会造成光伏电站安全事故[3]。有研究表明:运行10 年的光伏电站中,存在中等程度故障的光伏组件占光伏组件总数量的比例为9.1%,存在重度故障的光伏组件占光伏组件总数量的比例为1.5%,逆变器存在故障的比例高达32.2%[4]。因此,为了保证光伏电站正常运行,提高系统可靠性和安全性,减少不必要的损失甚至事故,对其进行定期检测和维护显得十分必要。

针对光伏电站异常进行故障识别和检测,常见的检测方法有物理检测法、能量损失法、I-V曲线法和时序电压电流法[5]。其中,物理检测法是通过识别红外热成像图的方法进行光伏组件故障诊断;与其他检测方法相比,物理检测法采用的红外热成像检测具有非接触、灵敏度高、测温范围宽、作用距离远等优点,且作业过程中光伏电站无需断电。采用红外热成像仪对光伏组件、电气设备及机械部件进行红外热成像检测,成为光伏电站质量和故障诊断的绝佳工具[6]。对于大型光伏电站而言,因其占地面积大,且通常建设在荒地、水面、戈壁等地区,传统的手持式红外热成像仪检测难度较大,而利用无人机搭载红外热成像仪等方式进行检测,具有安全、高效、灵活的特点,越来越受到光伏电站运维和检测人员的青睐[7]。

本文利用手持式红外热成像仪和无人机搭载红外热成像仪两种检测方式,对多个光伏电站现场进行了红外热成像检测,然后从所有检测结果中挑选出异常红外热成像图,对这些异常红外热成像图的典型特征进行分析,之后对导致异常红外热成像图的光伏电站常见故障进行归类,以便光伏电站业主和运维人员可以通过异常红外热成像图直接辨识出故障类型,从而使光伏电站的日常巡检和故障排查更加便捷,保障电站的安全高效运行。

1 光伏电站现场检测

采用物理检测法,依据CNCA/CTS 0016—2015《并网光伏电站性能检测与质量评估技术规范》[8]和IEC TS 62446-3: 2017《Photovoltaic (PV)systems——Requirements for testing,documentation and maintenance——Part 3: Photovoltaic modules and plants——Outdoor infrared thermography》[9]对多个在运光伏电站现场进行红外热成像检测。CNCA/CTS 0016—2015 是光伏电站验收和性能检测的常用标准,该标准设置了光伏组件红外热成像检测条款,针对光伏组件异常,特别是热斑提出了具体规定。IEC TS 62446-3:2017 是专门针对光伏电站红外热成像检测的国际技术规范,其规定了红外热成像检测的程序和红外热成像图像异常情况分类,并对电气设备的红外热成像检测提出了明确要求。

1.1 检测设备

1.1.1 无人机搭载红外热成像仪

无人机搭载的红外热成像仪型号为Zenmuse XT,红外分辨率为640 像素×512 像素(最大分辨率);热灵敏度为小于50 mK;测量温度范围为-40~550 ℃,温度精度为±2 ℃或读数的2%(以较大者为准);波长范围为7.5~13.5µm;探测器像素间距为17 µm。

1.1.2 手持式红外热成像仪

手持式红外热成像仪的型号为FLIR T620,红外分辨率为640 像素×480 像素;热灵敏度为小于40 mK;测量温度范围为-40~650 ℃,温度精度为±2 ℃或读数的2%(以较大者为准);波长范围为7.5~14.0 µm;探测器像素间距为17 µm。

1.2 检测条件

光伏方阵表面接收的太阳辐照度应不小于600 W/m2,电气设备的工作电流应不少于其额定电流的30%,风速不高于4 级,云覆盖量不大于2 okta[9]。

1.3 检测方法

手持式红外热成像仪适合检测小型光伏电站中的光伏组件和电气设备,可以一边检测拍摄,一边记录红外热成像图显示的发热异常位置和故障类型。

无人机搭载红外热成像仪的方式适合检测所有类型光伏电站中的光伏组件。考虑到无人机的续航时间,基本不可能做到检测和记录同步进行,因此,利用无人机搭载红外热成像仪进行检测前,需要事先规划无人机的飞行路径,然后根据规划的飞行路径进行图像和视频拍摄。飞行结束后将其采集的图像和视频信息导入计算机,利用分析软件对数据进行处理。对于显示发热异常的红外热成像图,根据采集的信息、视频、图纸等进行位置定位,最后完成故障类型的确认和整改[10]。

2 红外热成像检测结果分类

对多个在运光伏电站进行红外热成像检测后,现场检测出的异常类型可分为光伏组件异常和电气设备异常两大类。光伏组件异常主要包括:光伏组件热斑、光伏组件内太阳电池串异常、光伏组件短路或开路、接线端子发热、光伏方阵中光伏组件缺失、光伏支架变形等。电气设备异常主要包括汇流箱、逆变器、并网柜等的接线部位接触不良导致的异常。

本文根据导致红外热成像图异常的原因,将光伏电站故障类型分为5 类,分别为:1)光伏组件中单片太阳电池热斑;2)光伏组件内太阳电池串开路;3)光伏组串(或光伏组件)短路或开路;4)光伏阵列完整性缺失或机械受损(例如:光伏支架变形、其他设备外观变形或扭曲等);5)电气设备异常。

3 红外热成像检测结果分析

针对多个在运光伏电站的红外热成像检测结果,对不同故障类型导致的异常红外热成像图进行具体分析。需要说明的是,由于这些红外热成像图是在多个在运光伏电站的不同时间下采集得到的,因此测量温度不能作横向比较;另外由于篇幅有限,为了突显故障部位,本文的部分红外热成像图经过剪裁处理。

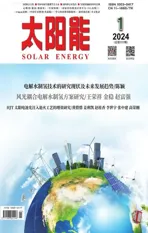

3.1 光伏组件中单片太阳电池热斑

光伏组件中单片太阳电池热斑导致的异常红外热成像图如图1 所示,该类型故障的红外热成像图表现为光伏组件内若干太阳电池的温度情况大于其正常温度值。

图1 光伏组件中单片太阳电池热斑导致的异常红外热成像图Fig. 1 Abnormal infrared thermal imaging caused by one piece of solar cell hot spots in PV modules

图1 a 中,光伏组件异常发热点的最高温度为67.1 ℃,而正常区域的平均温度为43.5 ℃,二者的温差为23.6 ℃。图1b 中,光伏组件异常发热点的最高温度为84.1 ℃,而正常区域的平均温度为39.2 ℃,二者的温差高达44.9 ℃。图1c 中,光伏组件的发热位置分布不规则,发热太阳电池呈马赛克状分布,异常发热点与其周围区域的温差可达4~10 ℃。

造成这类红外热成像图异常的外部原因是光伏组件受到污渍、尘土、鸟粪、树木、建筑物等异物或其阴影的遮挡,被遮挡的部位相当于负载消耗电能,热量集聚导致光伏组件局部发热。根据文献[11]的研究结果,光伏组件异常发热点的最高温度可达100 ℃以上,部分温差甚至可达到40~50 ℃。内部原因是光伏组件自身质量问题,比如,太阳电池存在缺陷(碎片、裂片、断栅、虚焊等)。根据文献[12]的研究结果,碎片、裂片缺陷区域的温度通常比其他正常区域的温度高5~10 ℃,断栅缺陷区域的温度通常比其他正常区域的温度高30 ℃以上。此类问题会引起太阳电池局部发热,虽然这种发热程度没有热斑导致的发热程度严重,但随着光伏电站长时间运行,会导致光伏组件的发电性能逐渐降低。

发生热斑的太阳电池会消耗其所在串联电路中其他正常太阳电池产生的能量,导致光伏组件的输出功率减小,从而降低光伏电站的发电效率。若太阳电池内部存在微裂纹,微裂纹在受到热应力或外力后会逐渐演变为故障性裂纹(即隐裂)。根据文献[13]的研究结果,发生隐裂故障时,光伏组件的输出功率损失超过2%;当金属焊带存在20%的断裂时,会导致光伏组件的最大输出功率降低2.83%~5.64%。随着光伏组件的运行和周围环境的影响,若光伏组件内局部异常发热点的温度升高至足够高,还会对其邻近的其他太阳电池串造成热损伤,进一步影响光伏组件的输出功率。热斑除了会影响光伏组件的输出功率,还会导致光伏组件局部温度升高,长时间异常高温会导致背板鼓包、接线盒变形、接线盒脱落等故障,严重的甚至会引起火灾,存在较大的安全隐患[6]。

3.2 光伏组件内太阳电池串开路

光伏组件内太阳电池串开路导致的异常红外热成像图如图2 所示。

图2 光伏组件内太阳电池串开路导致的异常红外热成像图Fig. 2 Abnormal infrared thermal imaging caused by open circuit in solar cell strings inside PV modules

根据同一块光伏组件的表面温度,可以将其分为两个区域,分别为正常区域和异常发热区域。图2a 中,正常区域的平均温度为52.8 ℃,异常发热区域的平均温度为55.1 ℃,二者的温差为2.3℃,存在较明显差异,但各区域内部的发热温度均匀。图2b 中,异常发热区域的面积比图1a 中异常发热区域的面积多了1 倍,其异常发热区域的平均温度为62.9 ℃,正常区域的平均温度为59.1 ℃,二者的温差为3.8 ℃。

目前,常规光伏组件是由60 片或72 片太阳电池串联封装组成,通常光伏组件内部安装有3个旁路二极管,每个旁路二极管并联1/3 数量的太阳电池,太阳电池共分为3 组,防止出现因部分太阳电池发生故障而影响整块光伏组件发电的情况[14]。因此,若旁路二极管失效或某串太阳电池串发生故障,会导致该太阳电池串开路,而开路状态的太阳电池较正常负载的太阳电池的温度高[15-16]。从红外热成像图来看,此种异常表现为光伏组件的1/3 或2/3 面积区域的温度比其他区域高2~7 ℃。

虽然此类故障造成的异常温度不高,但会影响光伏组件的输出功率,而且在太阳电池串或旁路二极管开路的部位,存在发生串行电弧故障的风险。

3.3 光伏组串(或光伏组件)短路或开路

光伏组串(或光伏组件)短路或开路导致的异常红外热成像图如图3 所示。

图3 光伏组串(或光伏组件)短路或开路导致的异常红外热成像图Fig. 3 Abnormal infrared thermal imaging caused by PV string(or PV module) with short or open circuits

图3a 中,出现多块太阳电池发热现象,异常发热区域的最高温度达到52.5 ℃,正常区域的平均温度为40.9 ℃。图3b 中,有1 串光伏组串的温度普遍偏高,异常区域的平均温度达到42.6 ℃,而正常区域的平均温度为39.9 ℃,二者的温差为2.7 ℃。

短路状态通常是以整串光伏组串为基本单位,因此图3a其实是2串光伏组串处于短路状态,光伏组串的工作电流接近光伏组件的短路电流,由于内部或外部原因,短路电流较小的太阳电池发热量较高,于是出现光伏组件内多片太阳电池温度较高的现象[17-18]。由前文可知,开路状态的太阳电池温度较高,因此开路状态的光伏组件的温度也会比正常运行光伏组件的温度高,红外热成像图中,开路光伏组件所在整串光伏组串的温度比正常运行光伏组串的温度偏高2~7 ℃。

虽然光伏组串(或光伏组件)短路或开路导致的发热温度没有热斑导致的发热温度高,但因其涉及的光伏组件较多,对光伏阵列的发电量影响较大。笔者在广东省某新建的屋顶分布式光伏电站进行测试时发现,该光伏电站的能效比(PR)只有71%,而且光伏组件表面较为干净,但此值与正常水平相比却偏低。经过红外热成像检测后,发现多个光伏组串的平均温度比正常状态时的温度偏高4~6 ℃,排查结果为这几串光伏组串所接逆变器的直流开关未打开,导致光伏组串均处于开路状态。这些光伏组串恢复并网后,重新测试该光伏电站的能效比,结果为82%。

3.4 光伏阵列完整性缺失或机械受损

光伏阵列完整性缺失或机械受损导致的异常红外热成像图如图4 所示。

图4a 中,光伏阵列缺少了光伏组件,完整性受损。该光伏阵列中,每24 块光伏组件串联成1 串光伏组串,从该光伏组串剩下的6 块光伏组件的红外热成像图来看,也证实了开路状态的光伏组件的温度比正常光伏组件的温度高。图4b中,光伏阵列存在扭曲现象,现场勘查发现,该光伏阵列的光伏支架基础管桩塌陷,导致光伏支架弯曲。

在太阳辐射下,光伏组件的温度会比周围其他物体的温度高,在红外热成像图中表现为光伏组件发热均匀且边界笔直清晰,因此通过红外热成像检测,可以发现光伏组件缺失、光伏支架变形等异常现象。

光伏电站中,若出现光伏组件开路或因外力导致光伏组件缺失等情况,会导致实际发电的光伏组件的装机容量少于设计的装机容量,从而造成资源浪费。

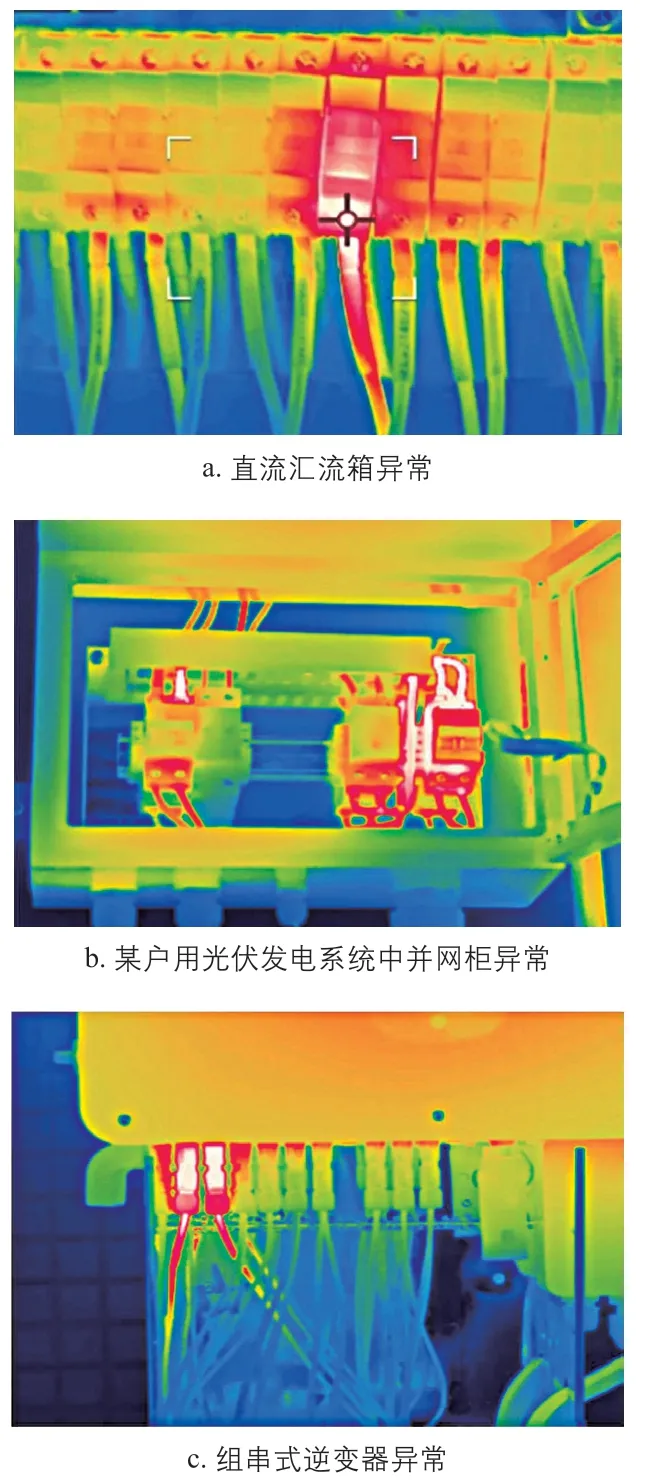

3.5 电气设备异常

电气设备异常导致的异常红外热成像图如图5 所示。

图5 电气设备异常导致的异常红外热成像图Fig. 5 Abnormal infrared thermal imaging caused by electrical equipment abnormalities

图5 a 中,发热位置为直流汇流箱与光伏组串的接线端子,该接线端子的温度高达86.9 ℃,而汇流箱内其他正常接线端子的平均温度为32.7℃,二者的温差高达54.2 ℃。图5b 为某户用光伏发电系统的并网柜的红外热成像图,可以看到,其中1 个接线端子的温度达到49.6 ℃,而另1个接线端子的温度为39.7 ℃,二者的温差为9.9℃。图5c 中,发热位置为组串式逆变器的直流输入端子,左侧两个异常直流输入端子的最高温度达88.5 ℃,其他正常直流输入端子的平均温度为38.2 ℃,二者的温差达50.3 ℃。

在光伏电站红外热成像检测中,通常只关注光伏组件的发热异常情况,甚至相关的检测标准也仅对光伏组件热斑作了限定,而忽视了对电气设备的红外热成像检测。实际上,光伏电站因电气设备发热故障导致的生产和安全事故时有发生。电气设备异常发热容易烧毁周围的电气部件,造成停电事故或引起火灾。在红外热成像检测排查中,可以根据电缆绝缘体、电气触点、变压器、电压互感器、电流互感器、绝缘子等电气设备的表面温度、相对温差,通过分析红外图谱快速找到故障位置及导致发热异常的主要原因[19-21]。

笔者对广东省某地面光伏电站进行红外热成像检测后发现,2018 年该光伏电站中直流汇流箱的故障率为6.06%,全部是由于保险丝或接线端子接触不良引起的热故障造成的,严重的甚至导致接线端子被烧毁。

4 结论

本文利用手持式红外热成像仪和无人机搭载红外热成像仪两种检测方式,对多个在运光伏电站现场进行了红外热成像检测,根据红外热成像检测结果挑选出光伏电站常见的故障案例,然后分析了这些故障导致的异常红外热成像图的典型特征。分析结果表明:将红外热成像技术应用于光伏电站检测,可以指导光伏电站业主和运维人员快速准确地发现和辨别光伏组件的故障类型和电气设备异常,从而可以提高光伏电站的运维效率,对促进光伏电站的安全高效运行和新能源行业的发展具有重要意义。