水泥熟料槽式拉链机的优化改造

2024-02-01赖佳贵

赖佳贵

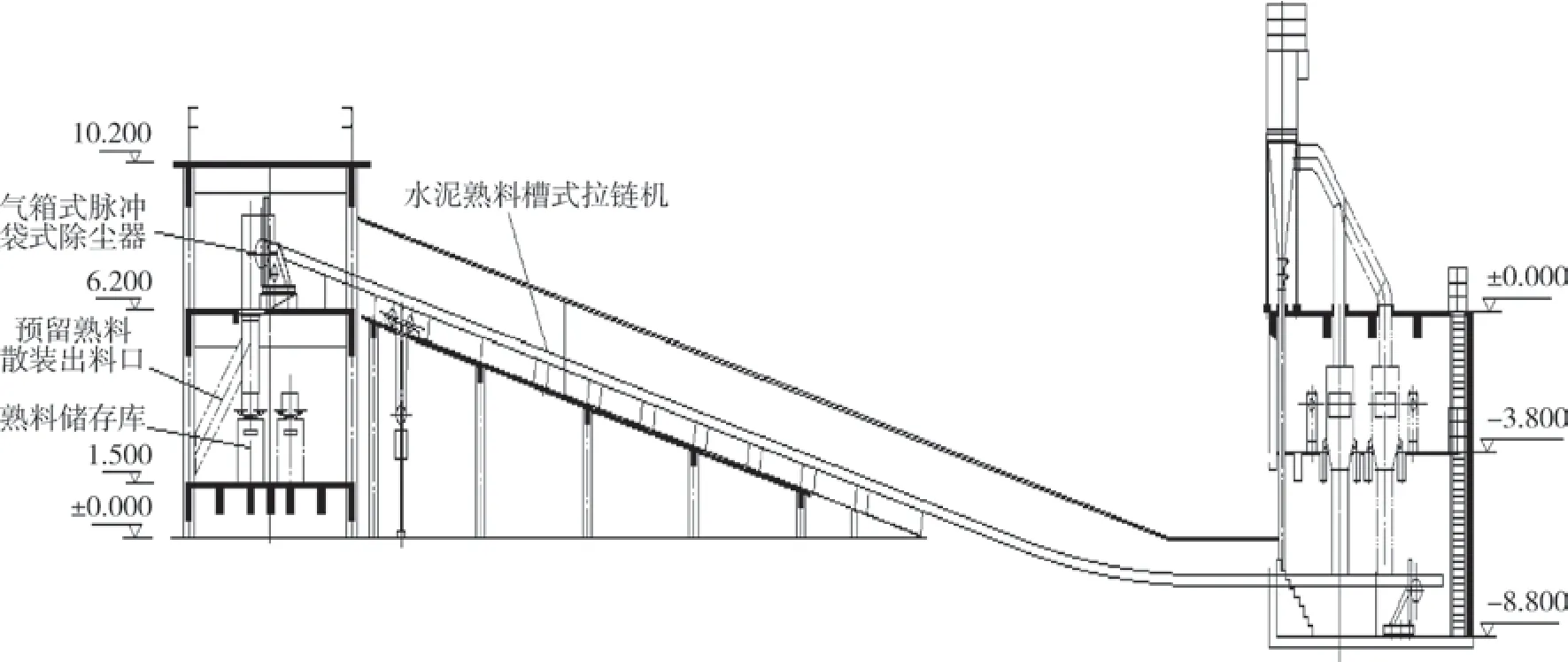

我公司5 000t/d 水泥熟料生产线于2010年10月投产,配套SCD1000×160 574mm 水泥熟料槽式拉链机(简称:旧拉链机),料斗宽1m,运输距离为160m,最大输送能力280t/h,工艺布置如图1 所示。该生产线烧成系统升级改造后,旧拉链机输送能力无法满足生产要求,且存在料斗漏料严重、廊道易集聚高温含尘气体、回料严重等问题,针对上述问题,公司对水泥熟料槽式拉链机进行了升级改造,改造后,新水泥熟料拉链机(简称:新拉链机)输送能力提高至6 500t/d,减少了扬尘,降低了劳动强度,减少了现场清料带来的安全隐患。

图1 旧水泥熟料槽式拉链机工艺布置

1 旧拉链机存在的问题

1.1 漏料严重

旧拉链机输送料斗为槽板式结构,如图2 所示。此种结构虽然轻巧,能耗较低,但料容普遍较小,料槽底板和侧板强度、刚度较低,熟料输送温度在120℃左右,槽板易变形,导致产生漏料扬尘现象;另外,料槽底部为搭接无接触式、不完全密封结构,当烧成的熟料粉状物料>30%,结晶情况较差时,也易发生漏料现象。据检测,拉链机输送廊道和输送地坑测得环境时间加权平均浓度总尘值分别为7mg/m3和9mg/m3,现场环境污染大,作业环境恶劣。拉链机廊道上洒落的熟料如图3所示。

图3 旧水泥熟料槽式拉链机廊道上洒落的熟料

由于旧拉链机漏料严重,每班时均需安排人员清理漏料,清洁时间占总工作时间的40%以上,并且在清理漏料时,工作人员需将料铲伸进正在运行的拉链机下方铲料,再将铲回物料送回拉链机上方料槽,不仅存在安全隐患,而且加剧了现场扬尘现象。此外,需手动打开廊道集料锥斗螺栓闸阀放料至斗车,再将物料运回袋收尘器下料溜子倒料口回收,岗位工人劳动强度非常大,不能及时巡检现场其他设备的运转状况。

1.2 检修通道上部走廊集聚大量含尘高温废气

旧拉链机检修通道为钢架结构形式(图4),全密封彩钢瓦走廊。拉链机内部熟料温度为80℃~120℃,检修通道内常年环境温度为37℃~40℃,检修通道内外环境温度差导致形成对流风(即,风从检修通道外向检修通道里涌入)。热气体自拉链机底部随料斗向上运动,上部检修通道走廊集聚大量含尘高温废气,岗位人员需经常登高作业,易呼吸困难,存在安全隐患。

图4 旧水泥熟料槽式拉链机检修通道

1.3 回料严重,无导料槽

旧拉链机回程时,熟料易黏附在槽板上,导致回料严重。拉链机头部回程链斗黏附的物料,因无导料槽集中有序接收回料,导致熟料库顶部场地漏料严重。

1.4 料斗填充率高,物料易滑落

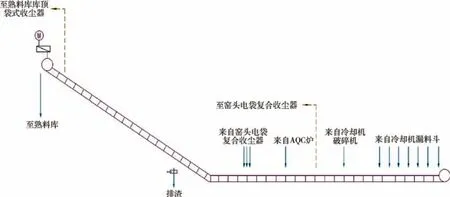

旧拉链机进料处有来自窑头电袋复合收尘器下料溜子排放的熟料、余热发电AQC 炉下料溜子排放的熟料以及第四代篦式冷却机下料溜子排放的熟料(图5),上述熟料在重力势能作用下瞬间落入料槽,从槽板间隙中溢出。短时间内进料量多时,料斗填充率较高,物料易从料斗滑落至输送廊架检修通道内,同时也表明旧拉链机输送能力不足。

图5 旧水泥熟料槽式拉链机落料点示意图

1.5 行走轮和导轨磨损较快,使用寿命短

旧拉链机每间隔4个料槽安装一对行走轮,行走轮负载较大,料槽内的熟料热量传递至行走轮,导致行走轮和导轨磨损速度较快,使用寿命较短,测得轨道振动值为2.8mm/s(图6),维修人员需频繁在线更换行走轮、槽板,不仅增大了工人的劳动强度及作业风险,而且降低了设备运转率,增加了设备维护成本。

图6 旧水泥熟料槽式拉链机轨道的振动值(监测仪器为HY106C)

1.6 头尾轮与链条磨损严重

旧拉链机料槽内的熟料粉不仅洒落在楼道上,还洒落并黏附在返程的料斗链条上,导致旧拉链机头尾轮与链条一直处于干摩擦状态,加速了旧拉链机头尾轮和链条的磨损,降低了头尾轮的使用寿命,产生了噪声污染。

2 改造方案

2.1 将槽板更换为独立料斗,彻底解决漏料问题

拉链机槽板漏料的主要原因是熟料向库顶输送过程中,旧拉链机前后两个料槽的侧槽板连接处因高温膨胀变形,密封效果差,导致料槽漏料扬尘严重。针对该问题,采取拆除旧拉链机槽板,更换为独立料斗的改造方案(图7),不仅彻底解决了料槽侧槽板漏料的问题,而且使单个料斗容量由0.195t增至0.230t(按回转窑熟料容重(粒度≤25mm)为1.3t/m3计算),且料斗能够与现有链条配套安装使用。改造前,旧拉链机槽板每隔1m(4个槽板)配套两只行走轮(左右各一只);改造后,新拉链机料斗宽度为500mm,每个料斗配套两只行走轮(左右各一只),需另外增加行走轮约650只。

图7 新水泥熟料槽式拉链机输送料斗

2.2 增加润滑装置,将废旧机油喷淋至链条

针对旧拉链机头尾轮一直处于干摩擦状态,导致其磨损较快的问题,采用增加润滑装置的改造方案(图8),使用废旧机油喷淋在新拉链机链条上(图9),可极大程度降低拉链机链条和头尾轮的磨损,降低传动系统阻力。

图8 新水泥熟料槽式拉链机润滑系统的储油箱

图9 新水泥熟料槽式拉链机润滑系统的喷淋油管

2.3 更换传动等级更大的减速机,提升输送能力

将现有的弗兰德B4 SH 17B 型减速机更换为弗兰德B4 SH18 H280型减速机,改造后,减速机传动等级增大了一级,可实现拉链机输送能力的提升。现场实测,改造后,输送链条速度由0.30m/s提升至0.37m/s,能够满足拉链机输送能力由5 000t/d升级为6 500t/d的目标。

2.4 更换气动平板闸阀,缩短拉链机尾部尺寸

将旧拉链机钢结构廊道下方的集料锥斗手动螺旋平板闸阀更换为气动平板闸阀(图10),减少无组织排放造成的环境污染。同时,将与篦冷机配套的拉链机尾部尺寸缩短9m,并结合改造后的料斗运行状况,相应调整尾部轨道及斜廊段轨道。

图10 新水泥熟料槽式拉链机集料斗和气动闸阀

4 改造效果

改造后的新拉链机料斗主要针对熟料结晶不理想、多为粉状物料(比例>30%)或篦冷机冷却效果较差、频繁有红料的工况。新料斗采用完全密封结构,单只料斗容积提升15%~20%;新料斗的结构形式要求行走轮数量增加一倍,拉链机运行更平稳。现场测得改造后的新拉链机轨道振动值为1mm/s(图11),较改造前(2.8mm/s)下降了64%,提升了行走轮与轨道的使用寿命,减少了因非计划停机维修对生产工作的影响。新旧拉链机运行情况对比见表1,旧料槽与新料斗性能参数对比见表2。

图11 新水泥熟料槽式拉链机轨道振动值(监测仪器为HY106C)

5 结语

采取上述改造方案后,基本解决了水泥熟料槽式拉链机槽板、输送廊道及地面区域漏料洒落问题,减少了现场环境污染及检修维护工作量,降低了劳动强度,避免了现场清料带来的安全隐患,提高了窑系统设备的运转率。改造后,拉链机输送能力提高,熟料标准煤耗由105.24kgce/t降至103.59kgce/t,达到了预期改造目标。