汽车座椅一体式前靠背泡沫撕裂问题分析与优化

2024-01-30马兆强王传奇

马兆强, 王传奇

(一汽-大众汽车有限公司 青岛分公司, 山东 青岛 266000)

0 引 言

汽车座椅是汽车内饰的重要组成部分,其中泡沫对座椅支撑性和乘坐舒适度有着重要影响[1]。在一体式前靠背泡沫生产过程中,泡沫撕裂缺陷比较常见,对产品外观有着不利影响。撕裂缺陷的形成因素较多[2],现通过对泡沫模具结构、脱模剂喷涂均匀性等方面进行分析,找出有效的解决方案。

1 产品结构及撕裂问题

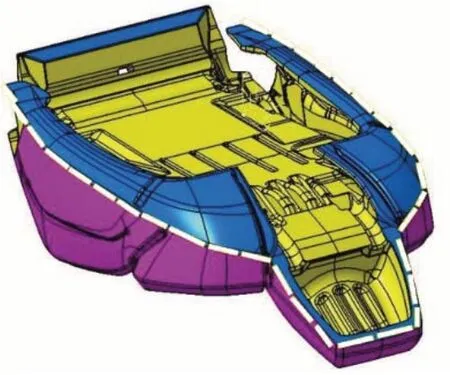

以某车型一体式前靠背泡沫为研究对象,结构如图1 所示,外形尺寸为899.6 mm×522.2 mm×271.0 mm,材质为聚氨酯高回弹软泡,采用36 个工位4 组分发泡生产线实现冷模高压浇注,泡沫为全MDI 体系(二苯基甲烷二异氰酸酯)。

图1 一体式前靠背泡沫结构

一体式前靠背泡沫模具采用三板模设计,材质为ZL104 铝合金,壁厚为15 mm。模具结构包括上模、中模、下模,如图2(a)~(c)所示,产品在模内状态如图2(d)所示。

图2 模具结构

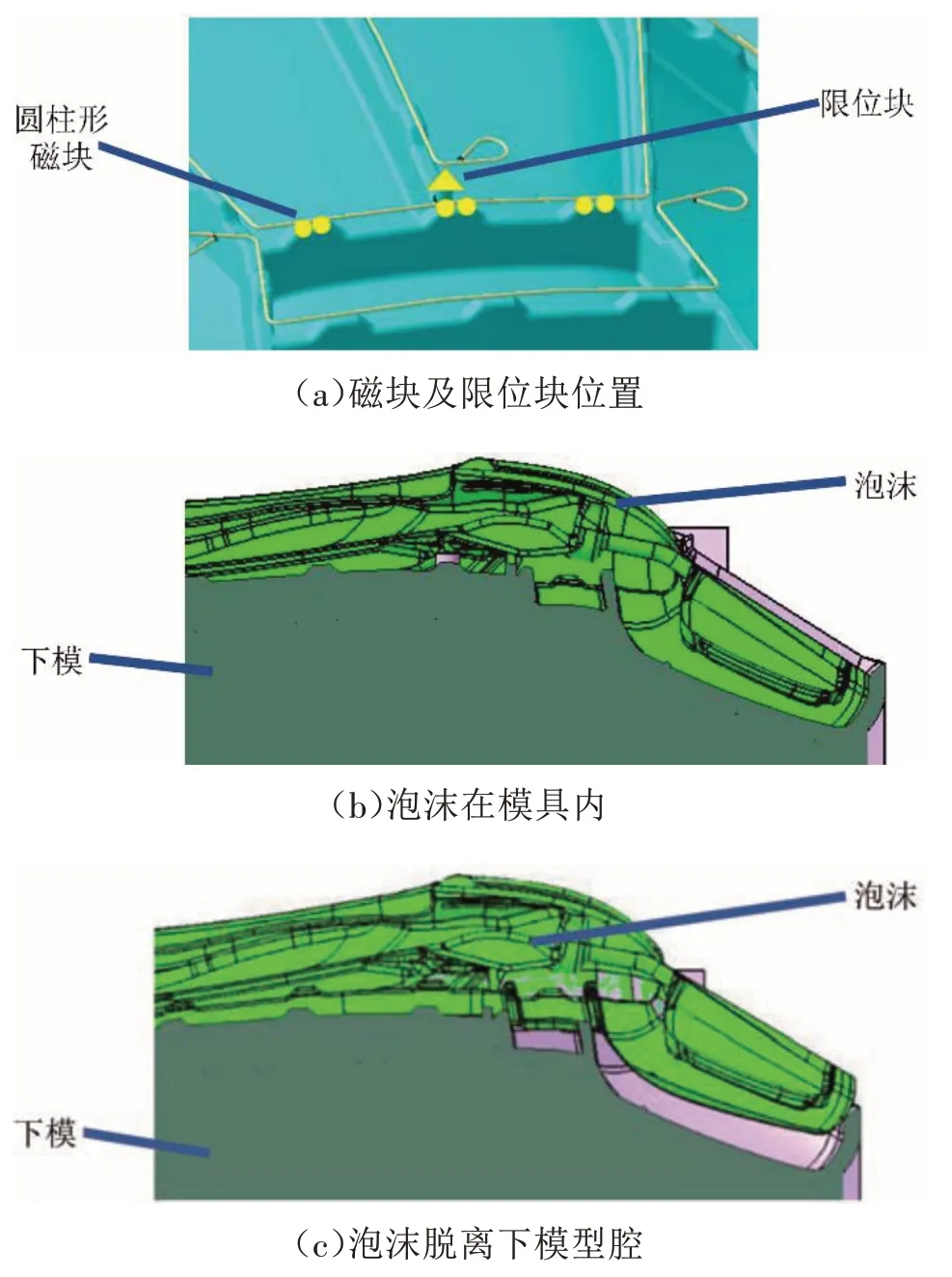

一体式前靠背模具在清理后喷涂脱模剂,并摆放横向钢丝等内嵌件。钢丝的摆放位置通过突起的钢丝预埋板进行定位,钢丝预埋板由突起的板筋结构组成,并在板筋表面镶嵌了圆柱形磁块,其尺寸为5 mm×20 mm,2 个磁块在模具上组成1 个钢丝吸附点,吸附点的数量取决于钢丝的长度,一般每10 cm 设计1个吸附点,钢丝通过磁块的吸力固定在模具中。为防止钢丝在模具中窜动,在模具钢丝预埋板板筋端点设计了限位块,尺寸为8 mm×25 mm,如图3(a)所示。钢丝摆放完成后模具合模,通过浇注系统进行化料浇注,化料在型腔内进行化学反应形成泡沫,泡沫在模具中状态如图3(b)所示。随后模具打开,泡沫在中模带动下与下模脱离,脱离过程如图3(c)所示。

图3 模具打开过程

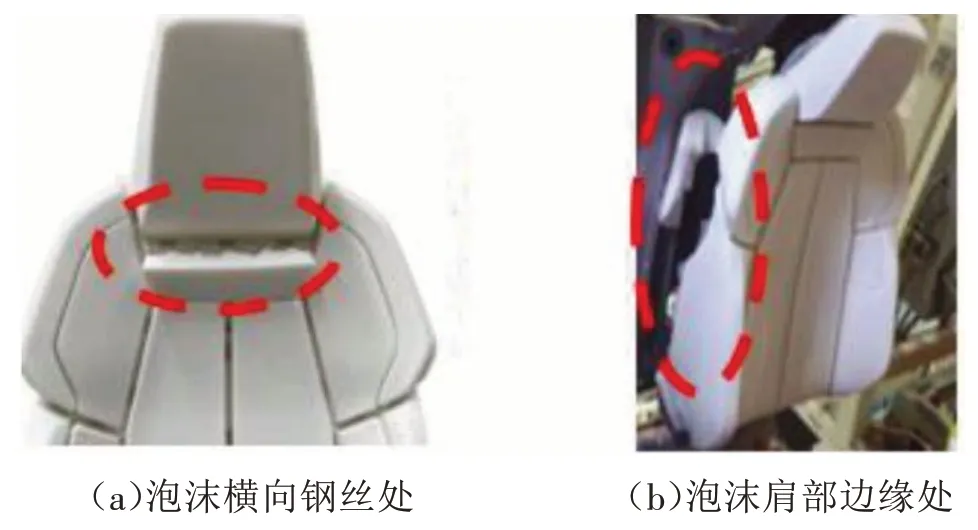

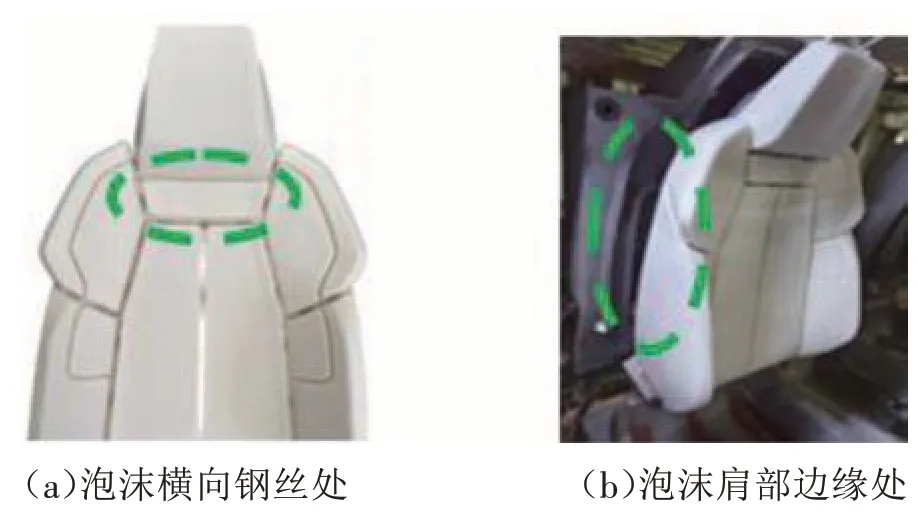

一体式泡沫浇注、合模熟化完成后,由于其整体尺寸较大,模具打开时,受脱模力影响,泡沫会产生2 种撕裂缺陷,分别为泡沫横向钢丝处撕裂和泡沫肩部边缘处撕裂,撕裂状态如图4所示。

图4 一体式前靠背泡沫撕裂缺陷

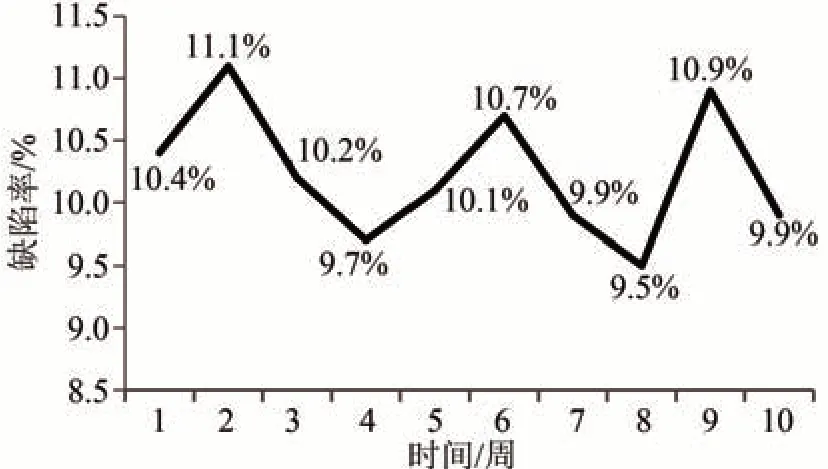

对泡沫撕裂缺陷进行统计,每周产量为4 000件,缺陷率如图5所示。经计算,10周内一体式前靠背发泡的平均撕裂率为10.2%,泡沫的一次下线合格率较低,影响泡沫外观质量。

图5 一体式前靠背泡沫撕裂缺陷率

2 原因分析

一体式前靠背泡沫在生产过程中,受模具横向钢丝预埋板板筋高度、分型结构、脱模剂喷涂均匀性等因素影响,会产生泡沫横向钢丝处和肩部边缘处撕裂。

2.1 钢丝预埋板板筋高度对泡沫横向钢丝处撕裂的影响

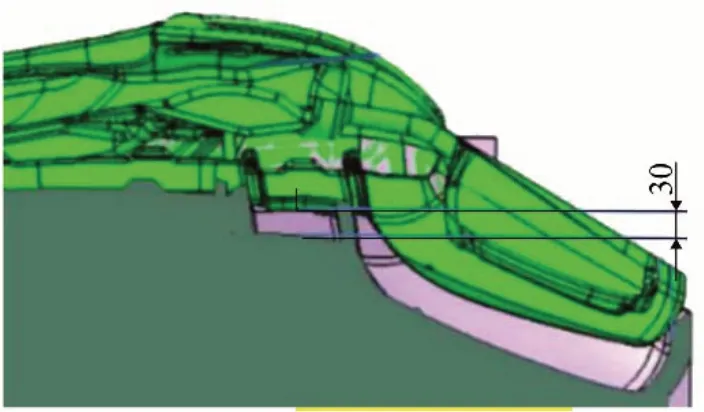

模具打开时,泡沫脱离型腔的过程中,横向钢丝与其对应位置的横向钢丝预埋板板筋存在摩擦,直至泡沫脱离下模为止,摩擦距离定义为钢丝预埋板板筋高度。在此过程中,钢丝预埋板板筋高度越高,其与泡沫摩擦的行程越大,开模阻力就越大[3],造成的泡沫撕裂程度越深。目前钢丝预埋板板筋高度是30 mm,如图6 所示,其相应位置处的横向钢丝处泡沫撕裂严重。

图6 钢丝预埋板板筋高度

2.2 模具分型结构对泡沫肩部边缘处撕裂的影响

经对产品造型分析,并结合模内反应原理,充分考虑反应排气效果、操作合理性后,确定一体式前靠背泡沫的分型结构如图7 所示,虚线以上部分为模具下模,虚线以下部分为模具中模,虚线为模具下模和中模的分型面。

图7 泡沫分型结构

一体式前靠背泡沫A、B 面如图8 所示,在泡沫成型过程中,B 面会在中模背面包裹中模,依靠摩擦力将泡沫整体带起,并随中模同步打开,达到脱模效果。在分型结构中,B 面表面积占比影响泡沫开模随动性。B 面表面积占比越小,泡沫与中模包裹摩擦力越小,其与中模随动性越差,易造成肩部边缘位置的撕裂。

经测量,一体式前靠背B 面表面积为0.157 m²,A 面表面积为0.885 m²。对开模随动性有直接影响的B 面表面积占整体泡沫比例仅为15.1%,占比偏小,所以在模具打开过程中,一体式前靠背泡沫与模具的随动性降低,导致泡沫肩部边缘处撕裂频发。

2.3 脱模剂喷涂均匀性对撕裂的影响

脱模剂是多种物质乳化调配而成的混合物,主要成分是微晶蜡及其有机载体,其作用是通过雾化喷涂,蜡质成分在模具零件表面与产品表面之间形成脱模层,能更有效地帮助产品与模具脱离[4]。目前脱模剂通过重力自流方式供料,采用人工静电喷枪喷涂,喷涂方式如图9所示。

图9 脱模剂喷涂

该喷涂方式的缺点如下:①重力自流方式无法保证静电喷枪的喷涂量,重力较大时,即使采用同一喷枪,喷涂量也会增加;重力较小时喷涂量会变小,此模式下喷涂流量波动大,喷涂一致性不可靠;②人工喷涂虽然可实现喷涂轨迹灵活控制,但由于速度无法控制,会导致模具零件表面局部位置附着过多或过少,无法保证模具零件表面脱模剂喷涂的均匀性。

综上所述,即使不考虑模具造型及设计因素,脱模剂喷涂均匀性不佳或喷涂量过少时,在开模过程中也会造成横向钢丝处、肩部边缘处撕裂。但当脱模剂喷涂量过多时,会造成泡沫表面产生蜂窝状烧泡。

3 优化措施

3.1 模具横向钢丝处预埋板板筋高度优化

由以上分析可知,模具横向钢丝预埋板板筋高度越高,其与泡沫摩擦造成的泡沫撕裂程度越深。因此,在模具设计时应尽量降低内部2 根横向钢丝处的模具钢丝预埋板板筋高度,以便缓解开模时泡沫与模具钢丝预埋板板筋的摩擦干涉,降低开模阻力。经验证,合理的横向钢丝预埋板板筋高度应该由目前30 mm更改为24~27 mm,模具优化后如图10所示。

图10 横向钢丝预埋板板筋高度优化后状态

3.2 模具增加开模辅助机构

由于一体式前靠背泡沫B 面表面积占比小,不利于开模随动。为改善开模随动性,缓解泡沫肩部处撕裂,在原有中模的基础上增加开模短柱和魔术贴等开模辅助机构。

3.2.1 中模增加开模短柱

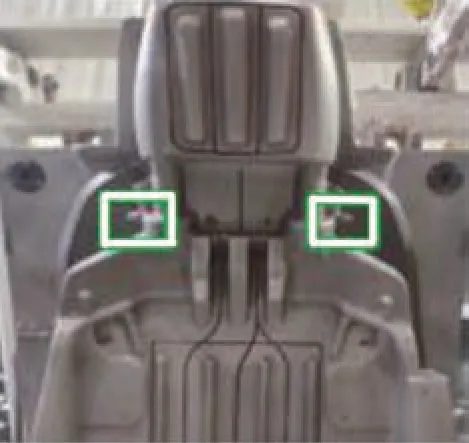

在模具打开过程中,由于泡沫B面预留不足,导致其与中模随动性差,易产生因位移不同步而造成肩部撕裂。在中模头枕下方左右侧增加2 个φ8 mm的开模辅助短柱,短柱外露长度为20 mm。短柱在发泡过程中,被泡沫包裹。在开模过程中可更好带动泡沫随中模移动,避免开模不同步造成的肩部撕裂。短柱结构如图11方框所示。

图11 中模增加开模辅助短柱

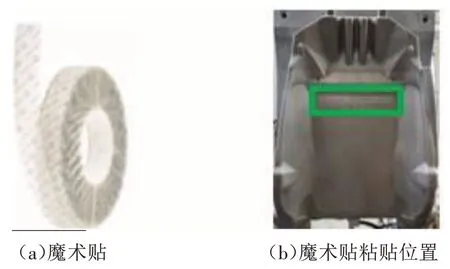

3.2.2 中模增加魔术贴

增加辅助短柱后,泡沫肩部撕裂虽有缓解,但仍有撕裂几率。为增加开模随动性,在中模上粘贴一种长条形、单面贴胶的魔术贴,长度为20 cm。魔术贴的勾面能与前靠泡沫B 面无纺布粘合,增加模具打开时产品与中模的随动性,更好地带动泡沫随中模移动,降低了肩部撕裂率。魔术贴及粘贴位置如图12所示。

图12 中模粘贴魔术贴

3.3 新增脱模剂自动喷涂设备

为避免脱模剂喷涂不均匀,设计安装了自动喷涂设备,其原理是使用恒压、恒液位储罐装置,实现恒定流量输出,针对不同模具编辑固定喷涂轨迹,实现自动喷涂。模具上、下模各设置4把喷枪,喷枪口径为φ1.5 mm,喷涂流量数显控制在(35~40)g/min,编辑适应轨迹。以上措施可保证发泡各型腔均能被脱模剂均匀喷涂,脱模剂自动喷涂系统如图13所示。

图13 脱模剂自动喷涂系统

4 措施验证

经模具钢丝预埋板板筋高度优化、增加开模辅助机构、增加脱模剂自动喷涂系统等措施后,一体式前靠背泡沫产品外观质量改善显著,生产的实物如图14所示,改善后在模具内成型的产品状态更加饱满,生产线操作工更容易从模具内取出产品,泡沫表面更圆顺完整,撕裂缺陷率大幅降低。对泡沫撕裂缺陷进行统计,每周产量为4 000 件,缺陷率如图15所示。经计算,10周内一体式前靠背发泡的平均撕裂率在2.0%及以下,平均缺陷率低于10%的行业水平。

图14 一体式前靠背泡沫撕裂缺陷优化后状态

图15 优化后一体式前靠背泡沫撕裂缺陷率

5 结束语

对一体式前靠背泡沫撕裂问题进行研究,通过优化模具横向钢丝预埋板板筋高度、增加开模辅助机构、新增脱模剂自动喷涂设备等措施,开模干涉得到优化、开模随动性得以改善、脱模剂喷涂一致性得到保证,撕裂率由10.2%降至2.0%以下,平均缺陷率低于10%的行业水平,产品外观质量提升显著。发泡撕裂原理的分析、改善得到的经验,对新项目泡沫模具设计开发及泡沫类似缺陷的优化具有借鉴意义。