冷却方式对超因瓦合金热膨胀与软磁性能的影响研究

2024-01-30白超垒高天逸飞于湘涛俞有幸

白超垒,高天逸飞,于湘涛,俞有幸

(1.北京航空航天大学材料科学与工程学院,北京 100191;2.北京自动化控制设备研究所,北京 100074)

0 引言

近年来,航天航空及国防工业迅速发展,传感器等精密器件对材料的研发和使用提出了更为苛刻和复杂的要求,大部分材料在受热时会因非简谐的晶格振动而膨胀,线膨胀系数过大或不匹配都会导致仪器精度降低。FeNi32Co5超因瓦合金在室温范围内具有极低的线膨胀系数,是制作室温附近尺寸恒定计量器件、热双金属被动层、谐振腔零件和天文仪器架构等的理想材料[1-3]。然而加速度计、重力仪等元件在克服温度变化的同时还需要应对复杂磁场环境,对材料的软磁性能要求更高,当前商用超因瓦合金的软磁性能并不能满足这一需求(Hc>79.6 A/m),因此亟需发展兼具优异软磁性能与低膨胀特性的合金。当前针对因瓦系合金的研究主要集中在改善力学性能方面[4-6],而磁学性能方面未得到应有的关注[7]。FeNi32Co5作为一款软磁合金,其软磁性能与合金的热处理工艺紧密相关,因此可通过对FeNi32Co5合金采用不同的热处理工艺调节合金的组织结构和内应力等,改善合金的综合性能。

均匀化处理可在一定程度上减小合金化学成分的不均匀性、改善组织偏析、消除内应力,从而改善合金的性能。超因瓦合金的均匀化退火温度选取在820~880 ℃内[8]。在均匀化处理过程中,冷却方式的选择尤为重要,不同的冷却方式往往会影响合金的组织结构,从而导致合金性能出现显著差别。其中炉冷、空冷、水冷及液氮冷却的冷却速率(vFC、vAC、vWQ及vLNQ)依次增大。根据试样尺寸大小,炉冷冷却速率vFC=0.02~0.03 ℃/s,空冷冷却速率vAC=3~5℃/s,室温水冷冷却速率vWQ>140 ℃/s[9],而液氮淬火冷却速率比水冷大5倍左右,汽化潜热是水的1/11,在液氮中淬火实质上是气体冷却[10]。Kim等[11]研究了因瓦合金在连铸过程中的热裂形成机理,发现合金脆性断裂向韧性断裂的转变温度会随着冷却速率的增加而升高,当冷却速率增加到100 ℃/min时,转变温度升至低于固相温度43℃左右处,合金组织由柱状枝晶转变为等轴枝晶,热裂纹在初生枝晶间形成;Sridharan等[12]研究了Fe63.48Ni30.55Co5.72C0.25及Fe63.40Ni30.10Co6.50合金,发现可以通过变形、低温处理、改变奥氏体化温度和冷却速率来调整微观结构中奥氏体与马氏体的相对数量,进而调整合金的线膨胀系数。均匀化处理后为了减少冷却过程中产生的内应力往往要进行回火处理[13],董亚强等[14]在Fe-Si-B-C-Cu 纳米晶合金中发现消除内应力后,会促进α-Fe晶体的生长,饱和磁感应强度Bs提高到1.80 T,矫顽力Hc降低到9.4 A/m,得到了优异的软磁性能。

本文采用不同的冷却方式对Fe Ni32Co5超因瓦合金进行退火冷却处理,同时研究了退火冷却后材料中不同的显微组织和相结构变化对热膨胀性能和软磁性能的影响,并进一步分析了回火后合金性能的变化,探讨了性能改善的机制,以期为优化Fe-Ni32Co5合金的综合性能提供参考。

1 实验方法

实验所用材料为商用超因瓦合金(FeNi32Co5)棒材,铸锭开锻温度1 050℃,终锻温度大于750 ℃,合金成分见表1。

表1 超因瓦合金(FeNi32 Co5)的化学组成Tab.1 Chemical composition of super-invar alloy(FeNi32 Co5)wt%

为探究不同冷却方式下对超因瓦合金的组织和性能影响,依据行业标准YB/T 5241-2014《低膨胀铁镍、铁镍钴合金》中铁镍钴合金热处理工艺,首先将清洗完毕的试样封入真空石英管中进行均匀化热处理,在850 ℃下保温1 h后,选取炉冷(FC)、空冷(AC)、以水为介质的淬火(WQ)和以液氮为介质的淬火(LNQ)四种冷却方式。封管热处理炉选用ZHX-03173型台式炉,控温精度为±1 ℃,满足实验需求。回火处理选择在315 ℃下保温2 h后随炉冷却,选用OTF-1200X 型真空管式炉(真空度为10-4Pa),控温精度±1 ℃,满足实验需求。

对不同热处理工艺下的试样进行微观分析、热膨胀性能测试和软磁性能测试:采用日本理学D/MAX-2500粉末衍射仪Cu靶Kα射线测得X 射线衍射谱;采用LEICA DM4000金相显微镜观察金相显微组织;依据GB/T 6394-2002《金属平均晶粒度测定方法》中截点法测得合金晶粒度;采用NIM-2000s软磁材料磁性能测试系统对试样的软磁性能进行测试。依照国标GB/T 13012-2008,试样为圆环状,尺寸为外径Φ24 mm、内径Φ22 mm、厚度6 mm,磁化匝数N1为30,测量匝数N2为60。采用NETZSCH DIL402C 热膨胀分析仪对试样的热膨胀性能进行测试,试样为圆柱状,尺寸为Φ4 mm×25 mm,在20~300 ℃内测得热膨胀性能。

2 结果与分析

2.1 不同冷却方式对FeNi32 Co5 微观组织影响

FeNi32Co5合金经不同冷却方式处理后的XRD衍射谱如图1 所示,其中液氮淬火LNQ 试样的XRD 图谱出现了明显的(110)α和(211)α峰,体心立方(bcc)相含量为40%左右。原始OS试样、炉冷FC试样、空冷AC 试样和水冷淬火WQ 试样XRD衍射结果表明基体主要为面心立方(fcc)奥氏体相,另外还出现了少量的bcc相,其相对含量分别为10%,6%,7%和9%左右。

图1 不同冷却方式下FeNi32 Co5 的XRD衍射谱Fig.1 XRD diffraction spectra of FeNi32 Co5 under different cooling methods

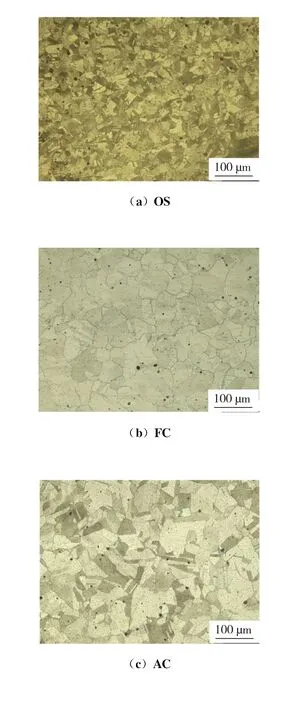

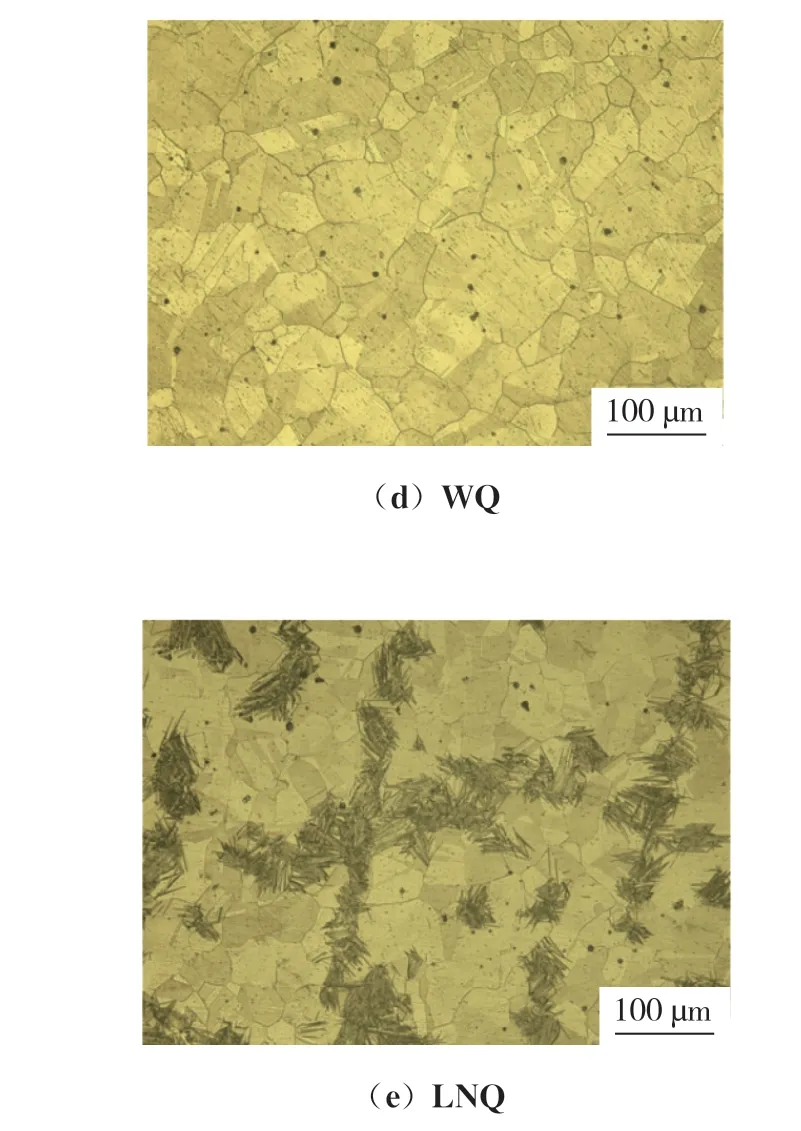

不同冷却方式下Fe Ni32Co5合金的金相显微组织如图2所示,从图2(a)中可以看出,OS试样的金相组织为均匀的等轴晶组织,晶粒尺寸较为细小。图2(b),(c)和(d)分别为FC,AC和WQ 试样的金相组织,可以看出经过退火后冷却后晶粒有明显粗化,尺寸分布均匀并伴有少量穿晶型和中止型的退火孪晶,但由于bcc相含量较少所以并未观察到明显的bcc马氏体相。图2(e)中经液氮冷却后LNQ试样合金组织出现了大量透镜状马氏体,这与图1中LNQ试样的XRD衍射谱结果一致,合金组织由bcc马氏体和未转变的fcc奥氏体共同组成,其中马氏体相部分呈点状分布,部分呈交叉网状分布。表2为不同冷却方式下合金的晶粒度和晶粒尺寸,对比FC,AC,WQ 和LNQ 试样的晶粒尺寸可知,均匀化退火后三种冷却方式的晶粒尺寸均增大至35μm 左右,这表明在未发生相变时冷却方式的改变对FeNi32Co5合金的晶粒尺寸影响不大。

图2 不同冷却方式下FeNi32 Co5 合金的金相显微组织Fig.2 Metallographic microstructure of FeNi32 Co5 alloy with different cooling methods

表2 不同冷却方式下FeNi32 Co5 合金的晶粒度和晶粒尺寸Tab.2 The grain size and grain size of specimens of FeNi32 Co5 alloy with different cooling methods

2.2 不同冷却方式下FeNi32 Co5 的热膨胀性能

图3(a)为不同冷却方式下FeNi32Co5合金的相对长度改变量ΔL/L随温度变化曲线,对该曲线微分后得到不同冷却方式下(FC/AC/WQ/LNQ)合金的瞬时线膨胀系数α曲线(b)~(f),其中T'为低膨胀特性(α=2.0×10-6·K-1)对应温度,表3为不同冷却方式下FeNi32Co5的平均线膨胀系数。从图3(a)中可以看出发生马氏体相变的LNQ 试样相对长度改变量ΔL/L较高,并随着温度的升高而急剧增大,其对应的α值随温度变化关系如图3(f)所示,在293~573 K 内,LNQ 试样的α值随温度的升高几乎呈线性增长,并始终高于2.0×10-6·K-1,在温度升高至375 K 后,α值保持线性增长并迅速升高至10.0×10-6·K-1以上,马氏体为bcc结构,奥氏体为fcc结构,两者结构致密度相差6%,故而发生马氏体相变后发生线性膨胀[15]。OS试样与FC试样在293~400 K保持平缓,ΔL/L值保持在0.1×10-3~0.2×10-3,其α值在此温度范围内始终保持在2.0×10-6·K-1以下;AC试样的α值在293~425 K内保持在2.0×10-6·K-1以下,在20~100 ℃内平均线膨胀系数α(20~100℃)为0.66×10-6·K-1,线膨胀系数降低了24.14%;WQ 试样在293~440 K内始终满足低膨胀合金性能要求,其低膨胀特性温度T'较OS试样升高了40 K,并且α(20~100℃)仅为0.38×10-6·K-1,较OS 试样降低了56.32%,在四种退火冷却试样中最佳。由上可以看出,除了发生马氏体相变的LNQ 试样不满足低膨胀特性外,FC,AC和WQ试样的低膨胀特性温度T'逐渐升高,其热膨胀性能也逐渐提升。这是由于在未发生马氏体相变时,随着冷却速率的增大,缺陷密度增大导致晶格畸变区增多[16],这些畸变区的热弛豫部分弥补了升温导致的体积膨胀,但畸变区的增多在优化膨胀性能的同时也会降低合金的软磁性能。

图3 不同冷却方式下FeNi32 Co5 合金的相对长度改变量ΔL/L 随温度变化曲线及瞬时线膨胀系数α 曲线Fig.3 Relative length changeΔL/L curve with temperature with different colling methods of FeNi32 Co5 alloy and instantaneous linear expansion coefficientαcurve

表3 不同冷却方式下FeNi32 Co5 合金的平均线膨胀系数Tab.3 Average coefficient of linear expansion coefficient of FeNi32 Co5 alloy samples with different cooling methods

2.3 不同冷却方式下FeNi32 Co5 的软磁性能

不同冷却方式下FeNi32Co5合金的软磁性能如图4所示,原始OS试样软磁性能较差,其初始磁导率μi与最大磁导率μm分别为0.264 6 k和0.862 9 k,矫顽力Hc为265.5 A/m。其中,磁导率及矫顽力为结构敏感参数,受晶粒尺寸及杂质等因素影响,而饱和磁感应强度Bs对结构不敏感,它取决于材料的化学成分和密度等[17],因此随着冷却方式的改变,Bs数值虽然先增大后减小,但整体变化不大。图4(a)所示为不同冷却方式处理下初始磁导率μi与最大磁导率μm的变化情况,二者变化趋势相同,μi与μm均先增大后减小。其中AC试样的μi与μm值分别为1.469 k和3.711 k,相较于OS试样分别提高了约4.5倍和3.3倍,矫顽力Hc仅为39.52 A/m,在四种冷却方式中最低,仅为OS试样的1/7左右,软磁性能表现最佳。LNQ 试样的μi与μm值分别为0.288 3 k和0.645 6 k,矫顽力Hc增大至319.6 A/m,这是由于马氏体相变增加了大量微观缺陷,如位错、层错和孪晶等,这会增大对磁畴壁的钉扎作用,从而会在一定程度上降低合金的软磁性能[18];一般来说,矫顽力Hc主要随晶粒大小变化,与晶粒尺寸往往成反比[19-20],而WQ 试样的晶粒尺寸仅与AC试样相差5%,但矫顽力Hc却是AC 试样的2.3倍,为91.32 A/m,原因是水冷淬火的冷却速率远高于空冷,试样经历汽膜期、沸腾期和对流期三个冷速差异极大的阶段,热冲击等产生的应力损伤会降低合金的软磁性能。

图4 不同冷却方式下FeNi32 Co5 合金的软磁性能Fig.4 Soft magnetic properties of FeNi32 Co5 alloy with different cooling methods

2.4 回火处理对FeNi32 Co5 合金的膨胀性能及软磁性能影响

为了减少热冲击带来的应力损伤,对WQ 试样和LNQ 试样进行了回火处理(WQ-TP,LNQ-TP)。图5为WQ 试样回火前后的软磁性能对比,可以看出WQ 试样在回火后矫顽力Hc由91.32 A/m 降至57.8 A/m,降幅为36.71%,最大磁导率μm由1.908 k提高至2.993 k,增幅为36.25%,是OS试样的3.5倍左右,软磁性能提升明显,这说明回火处理可有效改善WQ 试样由热应力导致的软磁性能恶化问题。LNQ 试样在淬火过程中发生马氏体相变,回火处理后矫顽力有所降低,为276.7 A/m,仍处于较高水平,原因是回火处理虽然可改善由热应力导致的软磁性能恶化问题,但不能消除马氏体相,马氏体相的钉扎作用可显著增大矫顽力,是影响LNQ 软磁性能的主要原因。

图5 回火后FeNi32 Co5 合金的软磁性能Fig.5 Soft magnetic properties of FeNi32 Co5 alloy after tempering

WQ 及LNQ 试样回火前后的热膨胀性能如图6所示,图6(a)为WQ试样与LNQ试样回火前后的相对长度改变量ΔL/L在293~573 K范围内随温度变化曲线,可以看出经过回火后,WQ 试样在293~400 K 内的相对长度改变量ΔL/L几乎没有变化,在温度升高至400 K 后略有增大。WQ 试样与WQ-TP试样的瞬时膨胀系数α随温度变化曲线如图6(c)和(d)所示,其中WQ-TP 试样的低膨胀特性温度T'为420 K,较WQ 试样降低了20 K。表4 为回火前后WQ 试样和LNQ 试样的平均线膨胀系数,可以看出,WQ-TP试样在20~100 ℃内的平均线膨胀系数α(20~100℃)由0.38×10-6·K-1增大至0.54×10-6·K-1,仍远低于OS试样,且该低膨胀特性与目前多种类型的低膨胀合金相比更具优势[21-24]。经过回火后WQ 试样的热膨胀性能略有降低,但相较于OS试样,仍保持着优良的低膨胀特性。LNQ 试样与LNQ-TP试样的瞬时线膨胀系数α随温度变化曲线如图6(e)和(f)所示,LNQ-TP试样未出现低膨胀区,从表4中可以看到LNQ-TP试样的平均线膨胀系数进一步增大,α(20~100℃)为3.35×10-6·K-1。

图6 回火前后FeNi32 Co5 合金的相对长度改变量ΔL/L 随温度变化曲线及瞬时线膨胀系数α 曲线Fig.6 Curve of relative lengthΔL/L of FeNi32 Co5 alloy with temperature and instantaneous linear expansion coefficientαcurve before and after tempering

表4 回火前后FeNi32 Co5 合金的平均线膨胀系数Tab.4 Average coefficient of linear expansion coefficient of FeNi32 Co5 alloy after tempering

3 结论

1)Fe Ni32Co5合金的显微组织经不同冷却方式处理后有明显差异:FC,AC 和WQ 试样基体主要为fcc奥氏体相,同时含有少量bcc相,经过退火后其晶粒较原始OS试样明显发生粗化,但不同冷却方式之间的晶粒尺寸差异不大。液氮淬火LNQ 试样发生马氏体相变,在金相组织中观察到大量透镜状马氏体相,合金组织由奥氏体和马氏体共同组成。

2)不同冷却方式对FeNi32Co5合金的综合性能影响显著:其中FC,AC和WQ 试样在20~100 ℃内的平均线膨胀系数α(20~100℃)逐步降低,低膨胀特性温度T'逐渐提高。FC,AC和WQ 试样经退火冷却后晶粒发生粗化,软磁性能均有提升,其中AC的最大磁导率μm达到了3.711 k,矫顽力Hc为39.52 A/m,软磁性能最佳。

3)对水冷淬火试样进行315℃回火处理有效地改善了由热应力导致的软磁性能恶化问题,WQ-TP试样的μm增大至2.993 k,Hc为57.8 A/m,同时保持了优异的低膨胀性能(α(20~100℃)=0.54×10-6·K-1)。综合考虑FeNi32Co5合金的性能指标,对均匀化热处理后的合金进行水冷淬火和回火处理可获得兼具优异的软磁性能和低膨胀性能的FeNi32Co5合金。