基于安全与高效的空调水循环泵选型方法与控制策略浅析

2024-01-25刘新民

刘新民

(上海润风智能科技有限公司,上海)

0 引言

冷水泵是集中式空调系统的重要组成部分,长期以来,业界有关冷水泵的设计选型和控制策略始终存在着不同的思维方式和技术路线,虽然变频调速冷水泵在工程中已经得到广泛应用,但是业界对安全运行、服务保障和低碳节能的追求与努力并未停止。本文针对空调冷水系统中冷水泵的不同设计理念和控制策略进行比较分析,并对并联运行冷水泵的设计选型和控制策略提出反思和探讨。

1 单台冷水泵的讨论

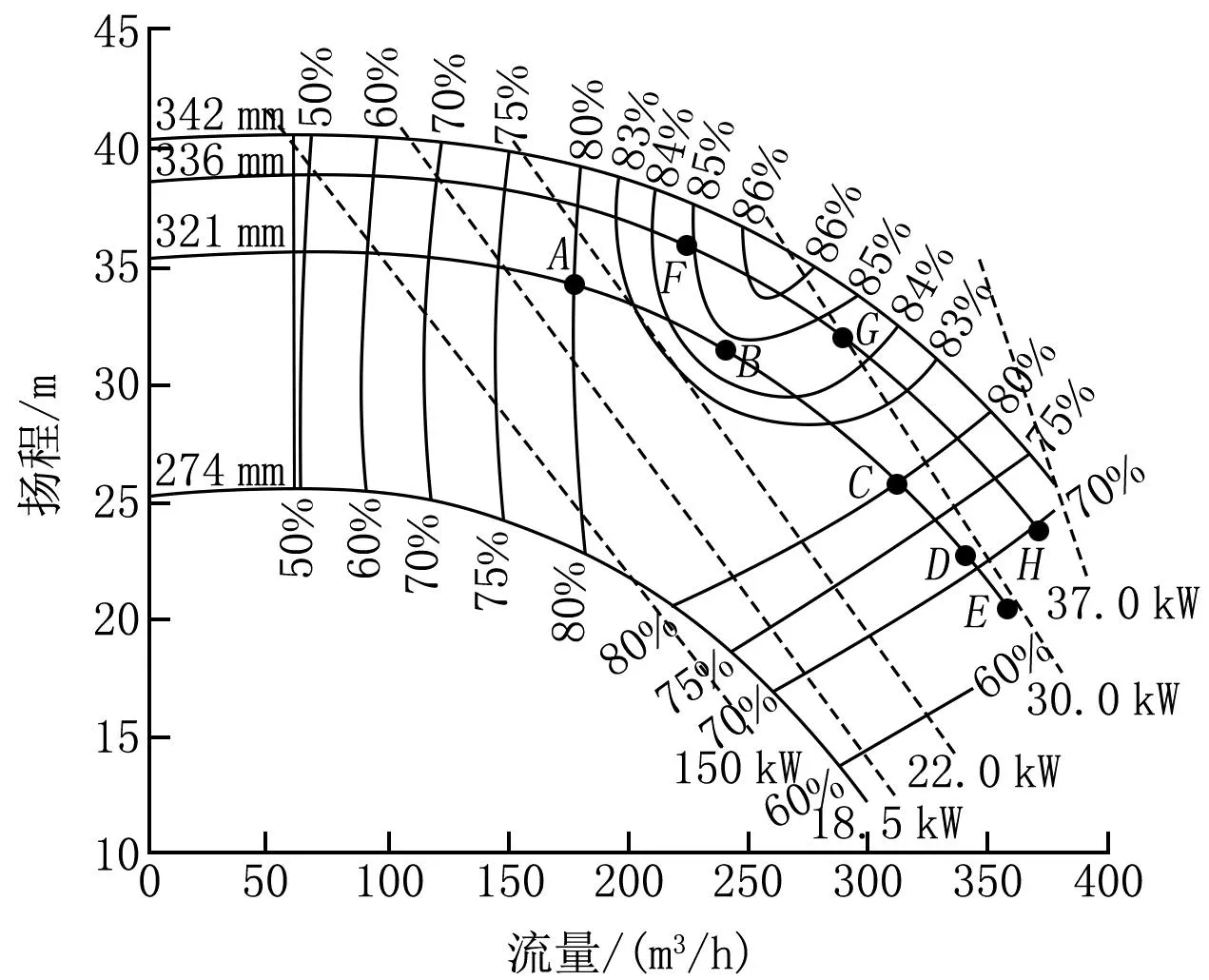

图1显示了一款离心式水泵在不同叶轮直径下的4条特性曲线,标出了不同设计工作点、效率和相应的电动机额定功率。由图可见,设计工作点并不在水泵最佳效率点上,而是分布在最佳效率点附近,或者说是在高效区内。

图1 水泵设计工作点与效率

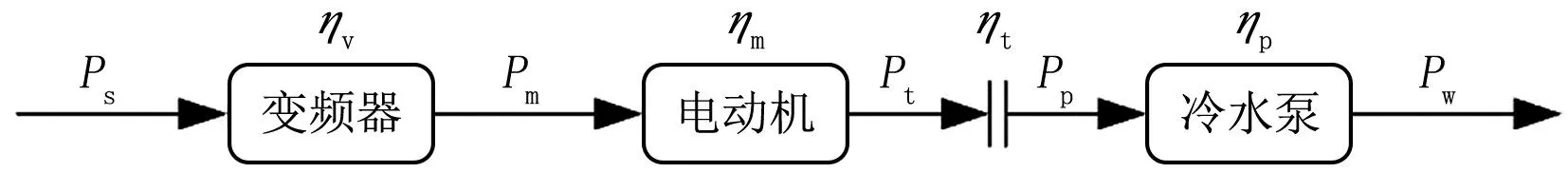

冷水泵机组的能量传输途径可用图2描述,其中Ps为变频器输入电功率,Pm为电动机输入电功率,Pt为电动机输出功率,Pp为冷水泵输入功率(亦称轴功率),Pw为冷水泵输出功率(亦称有效功率)。能量在传输过程中存在一定的功率损耗和转换效率,其中ηv为变频器效率,ηm为电动机效率,ηt为机械传递效率,ηp为冷水泵效率[1]。在不同流量或转速工况下Ps、Pm、Pt、Pp、Pw和ηv、ηm、ηp均为变量,当ηt=100%时,Pt=Pp。

图2 冷水泵机组能量传输示意图

变频器输入电功率Ps与冷水泵输出有效功率Pw之间的关系可用式(1)表示:

(1)

其中Pw可用式(2)表示:

Pw=ρgQH

(2)

式中ρ为冷水的密度,kg/m3;g为自由落体加速度,m/s2;Q为流量,m3/s;H为扬程,m。

由于水泵运行中存在容积损失、水力损失和机械损失,所以水泵输出的有效功率Pw小于输入的轴功率Pp,水泵效率ηp为Pw与Pp之比,见式(3)。

(3)

《实用供热空调设计手册》采用式(4)计算水泵轴功率,其中流量Q的单位为m3/s[2-3]。

(4)

式(5)为目前厂商通用的水泵轴功率计算式,其中流量Q的单位为m3/h。

(5)

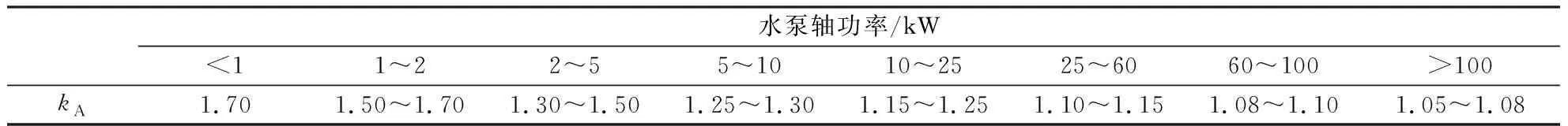

水泵电动机额定功率Pt(额定输出功率)的选择须大于水泵的输入功率Pp,鉴于配套电动机容量直接影响水泵机组的采购价格和应标能力,常见的水泵电动机额定功率仅大于轴功率一个等级。《实用供热空调设计手册》采用式(6)计算水泵配用的电动机额定功率Pt[2-3]:

Pt=kAPp

(6)

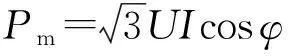

式中kA为电动机容量安全系数,其值见表1[2-3]。

表1 电动机容量安全系数

表2 三相异步电动机的能效等级(节录)[4]

包括电动机在内的水泵机组总效率为ηmηtηp,水泵机组的实际运行效率要低于水泵的额定效率ηp,甚至低于水泵设计工作点的期望效率值。如以ηm=97.4%、ηt=100.0%、ηp=80.0%为例,则水泵机组总效率ηmηtηp=77.9%,低于电动机效率ηm和水泵效率ηp,电动机输入电功率Pm=Pw/(ηmηtηp)。由于电动机容量安全系数kA的缘故,设计工况下电动机实际运行负载低于电动机额定功率。由于电动机电磁功率空载损耗的客观存在,低负载率工况下电动机实际运行效率和功率因数会低于电动机铭牌标称值。由于变频器效率ηv、机械传动效率ηt及动力电缆损耗等因素的影响,不宜单纯以冷水泵设计工作点效率ηp或水泵轴功率Pp计算或评估冷水泵输配系统年耗电量。

2 并联水泵运行的讨论

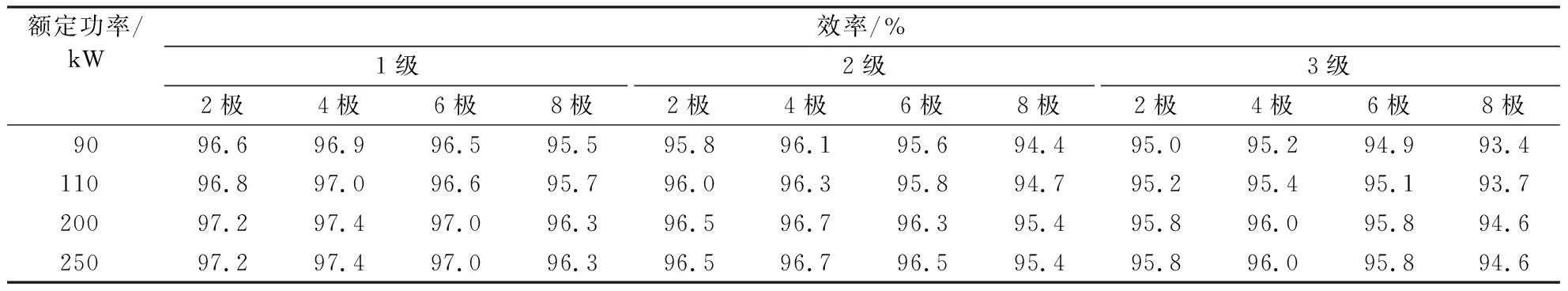

目前多台冷水泵并联运行系统在国内大型公共建筑项目中得到普遍应用,例如上海虹桥交通枢纽T2航站楼制冷站配置8台冷水泵并联运行[5]。不同版本的《实用供热空调设计手册》给出了5台相同型号水泵并联运行时不同的设计流量参数(见表3)[2-3],后者是前者的167%。即便是水泵输出有效功率Pw相等的2台水泵,由于水泵工作点效率ηp的差异,水泵轴功率Pp也并不相等,故不宜将表3中不同流量的水泵视为相同性能的水泵。

表3 5台同型号水泵并联运行时的设计流量 m3/h

2.1 不同工作点水泵效率

通常水泵铭牌标称的流量和扬程并非水泵实际运行时的流量和扬程[6],水泵在不同工作点具有不同的效率ηp(如图1所示)。单台水泵独立运行时的流量大于多台水泵并联运行时每台水泵的运行流量,但5台水泵并联运行时总流量不可能是单台水泵独立运行时流量的5倍[2-3],因此,不同台数水泵并联运行时,在役水泵的实际工作点并不相同,水泵效率ηp和电动机效率ηm亦不同,对冷水泵组进行运行能耗研究和模拟分析时水泵效率ηp和电动机效率ηm均应视为变量。

2.2 并联水泵安全运行

并联水泵的安全运行需要确保所有在役水泵无论是在并联运行工况,还是在单台运行工况下都须杜绝电动机发生工作电流Ig大于额定电流Ie的过载故障,确保水泵机组安全运行。

2.2.1配套电动机选型

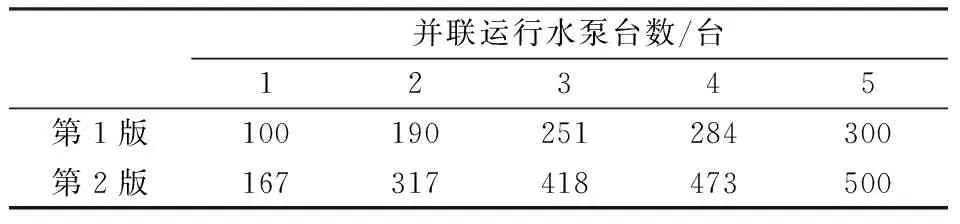

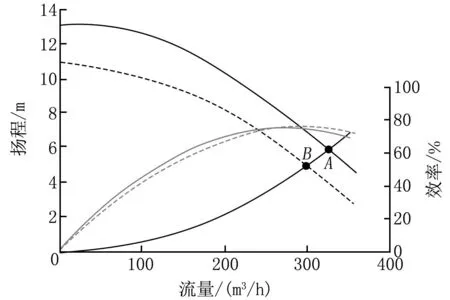

以海西某大型公共建筑项目为例,分布式区域制冷站冷水系统设计总流量为7 600 m3/h,设计工况下4台同性能水泵并联运行时总流量为7 600 m3/h,单台水泵设计工作点流量为1 900 m3/h,扬程为28.6 m,取ηp=80%代入式(5)得出Pp=185.1 kW,依据表1取电动机容量安全系数kA=1.08,可选配额定功率为200 kW的电动机。参照产品手册[7]选配Q=2 000 m3/h、H=32 m、ηp=80%、Pp=217.98 kW的管网泵4台,鉴于200 kW的电动机不能满足217.98 kW水泵轴功率的要求,否则工频工况时会发生过载故障,故参照表2需配置额定功率为250 kW的电动机。从图3可见,水泵设计工况工作点B(1 900 m3/h、28.6 m)与选型标称工作点A(2 000 m3/h、32 m)并不在同一条水泵特性曲线上。故配备变频器将250 kW电动机的实际运行频率降低至47.3 Hz,以满足单台水泵流量1 900 m3/h、扬程28.6 m、效率80%的设计要求。可见,在设计工况下4台并联运行水泵电动机输出的机械功率均小于250 kW,kA=250 kW÷185.1 kW=1.35,电动机效率ηm则偏离电动机铭牌标称的效率点。

图3 选型与设计工况水泵特性曲线

当并联运行水泵的台数少于4台时,在役水泵实际工作点向右下方漂移,单台水泵的实际流量Q>1 900 m3/h,扬程H<28.6 m,效率ηp<80%,导致轴功率Pp>185.1 kW。并联运行水泵台数越少,每台在役水泵的流量超过设计流量(1 900 m3/h)越多,运行扬程越低,水泵效率越低,水泵轴功率越大,在役水泵的超设计流量工况可能导致电动机因过载保护而发生停机事故[6]。因此,在没有过载保护措施的条件下,依据表1电动机容量安全系数kA=1.08选择额定功率为200 kW的电动机难以满足该项目多泵并联工况安全运行的要求。

2.2.2工程案例

水泵总是与一定的管网系统相连接的,在管网系统中水泵的运行状态还与管网系统的状况有关[3],水泵实际工作点并不是从产品手册上查核的工作点,而是水泵特性曲线与管网特性曲线的交点。多台水泵并联运行时,水泵实际工作点为水泵并联运行特性曲线与管网特性曲线的交点。

厦门某项目一期占地面积7.26 hm2,建筑面积126 000 m2,空调机房设置于建筑物6层(顶层)。该项目已经历了多次技术改造,配置23.5 m、607 m3/h的水泵4台,配套55 kW变频电动机,铭牌参数为1 450 r/min、380 V/50 Hz、103 A,恒转矩频率范围为30~50 Hz,变转矩频率范围为5~30 Hz。表4的实测数据表明,当4台水泵工频并联运行时实测总流量为710 m3/h,仅为装机容量的29.24%,与设计要求相距甚远。

单台水泵流量显著低于铭牌标称流量(607 m3/h);当并联运行水泵台数少于4台时,每台水泵的实际流量均得以增加,同时水泵效率降低,其电动机负载率随并联运行水泵台数的减少而提升。并联运行水泵台数越少,单台水泵流量越大,电动机电流也越大。当在役水泵电动机的运行电流大于额定电流时,会导致电动机因过载保护而发生停机事故,甚至可能烧毁电动机。

常见的电流过载故障多发生在水泵运行流量超过标称流量的大流量区域,该项目单台水泵运行时实测流量为358 m3/h,虽然仅为标称流量(607 m3/h)的58.97%,但电动机运行电流已达103.1 A,大于铭牌额定电流103.0 A,电流负载率大于100%,处于过载工况。低效率和驼峰型水泵特性是导致电流过载的主要原因。为保障单台水泵独立运行时的运行条件,避免电动机因过载保护而停机,运行工程师采用关小水泵出口阀门开度的手段人为提高管网阻力,迫使所有在役水泵工作点向左漂移,进入高扬程、低流量且低效率区。

该项目采用调节阀门开度的目的是保障水泵电动机运行电流不过载,导致实际管网阻力系数大于设计值,在役水泵工作点向左偏离,运行在部分流量且低效率的工况,导致水系统流量不能满足设计要求。虽然表4为典型个案数据,但是采用关小阀门开度增加管网阻力来避免水泵过载的现象在国内实际运行工程项目中确实屡见不鲜。该案例说明杜绝电动机发生过载是实现水泵安全运行的基本保障,并联运行水系统中确保部分水泵安全运行甚至是决定性因素,依据设计参数和信息建立管网动力学数学模型需得到工程实践的验证。

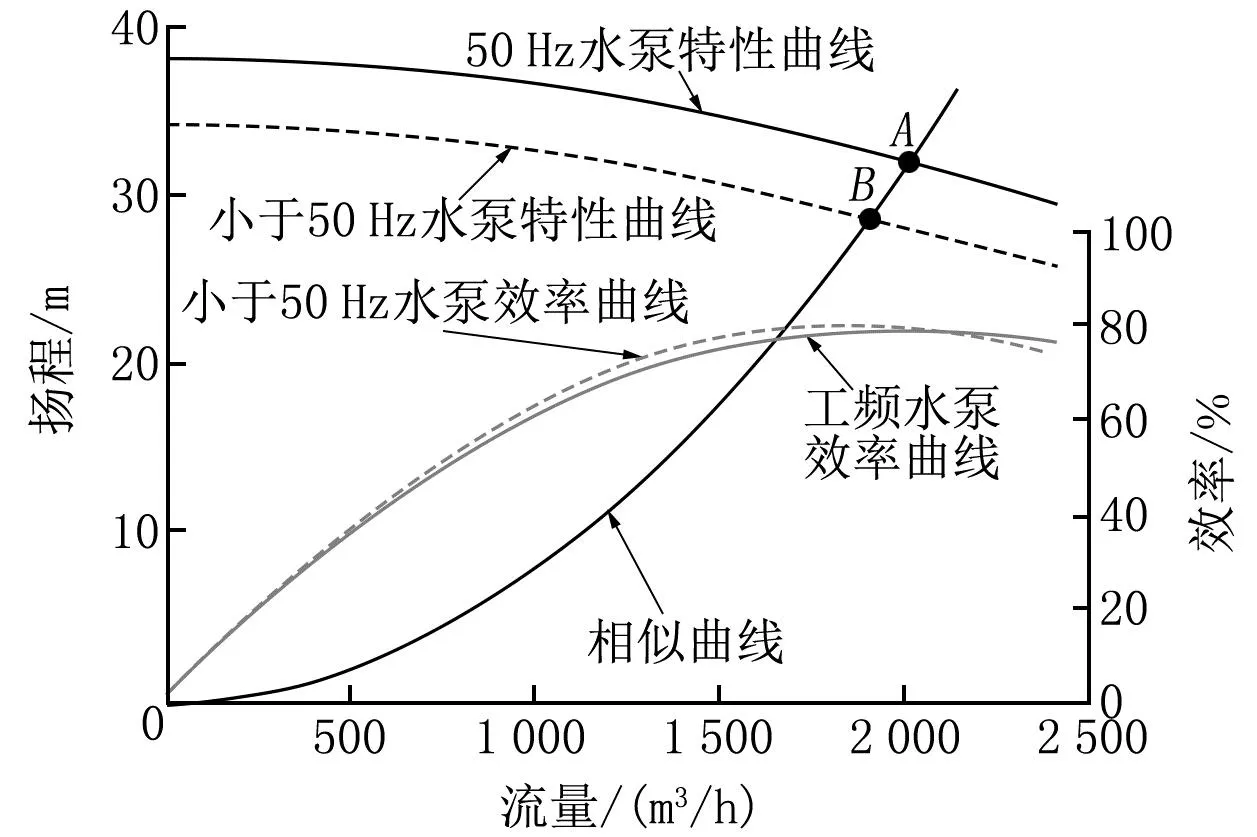

2.3 并联水泵设计选型

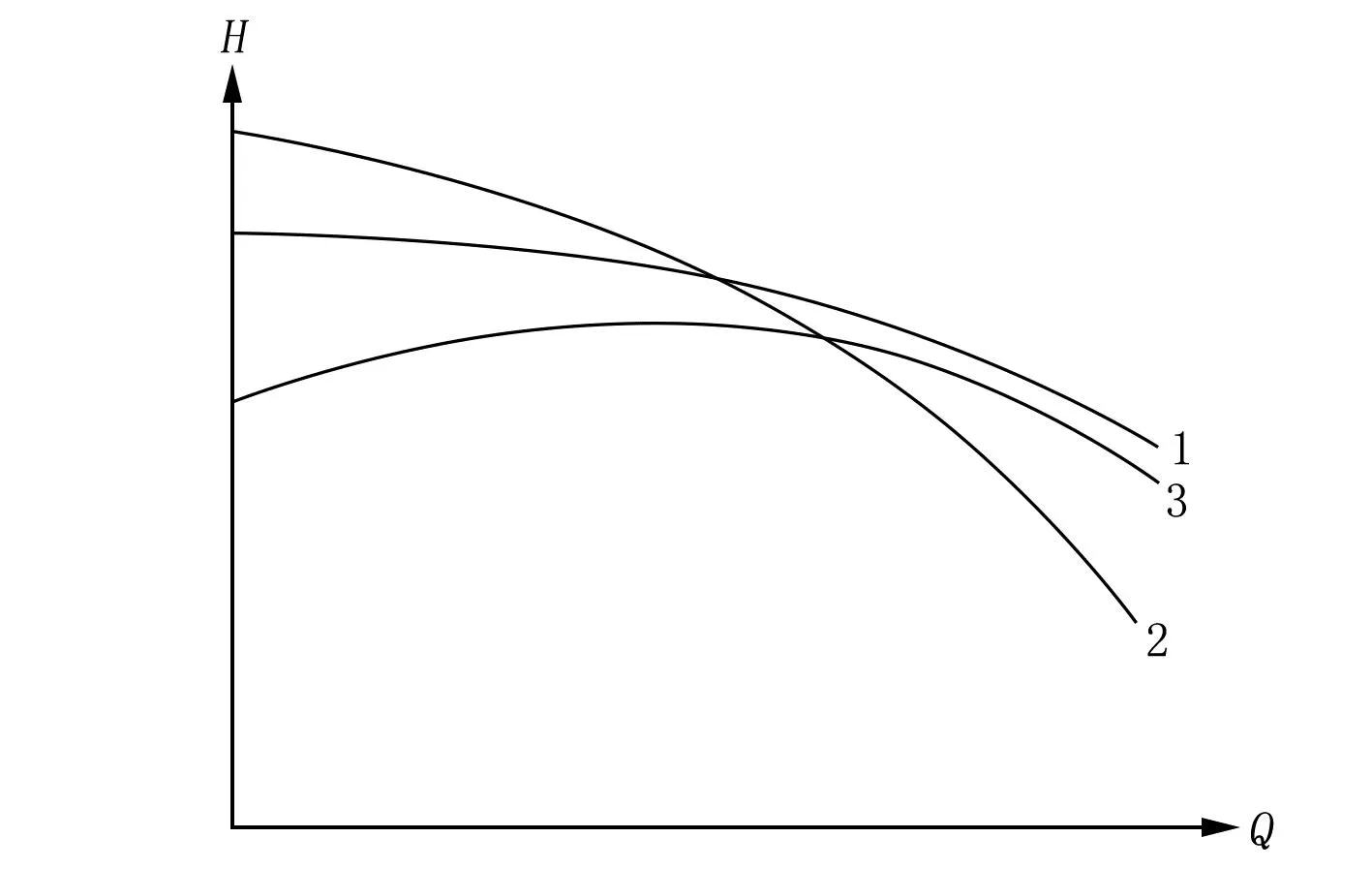

文献[3]将离心式水泵的性能曲线(H-Q)分为平坦型、陡降型和驼峰型3种类型,对驼峰型特性的定义为当流量自零逐渐增加时,相应的扬程最初上升,达到最高值后开始下降,如图4所示。在水泵产品手册和实际工程应用中,具备陡降型或平坦型特性与驼峰型特性混合的水泵普遍存在,例如图1给出的4条水泵特性曲线的最高扬程均不与Q=0 m3/h对应,符合驼峰型特性关于“相应的扬程最初上升”的定义。驼峰型特性水泵在一定条件下可能出现不稳定运行[3],设计选型时需要将水泵工作点的运行范围约束在其最高扬程工作点的右侧。

1.平坦型;2.陡降型;3.驼峰型。图4 水泵H-Q特性

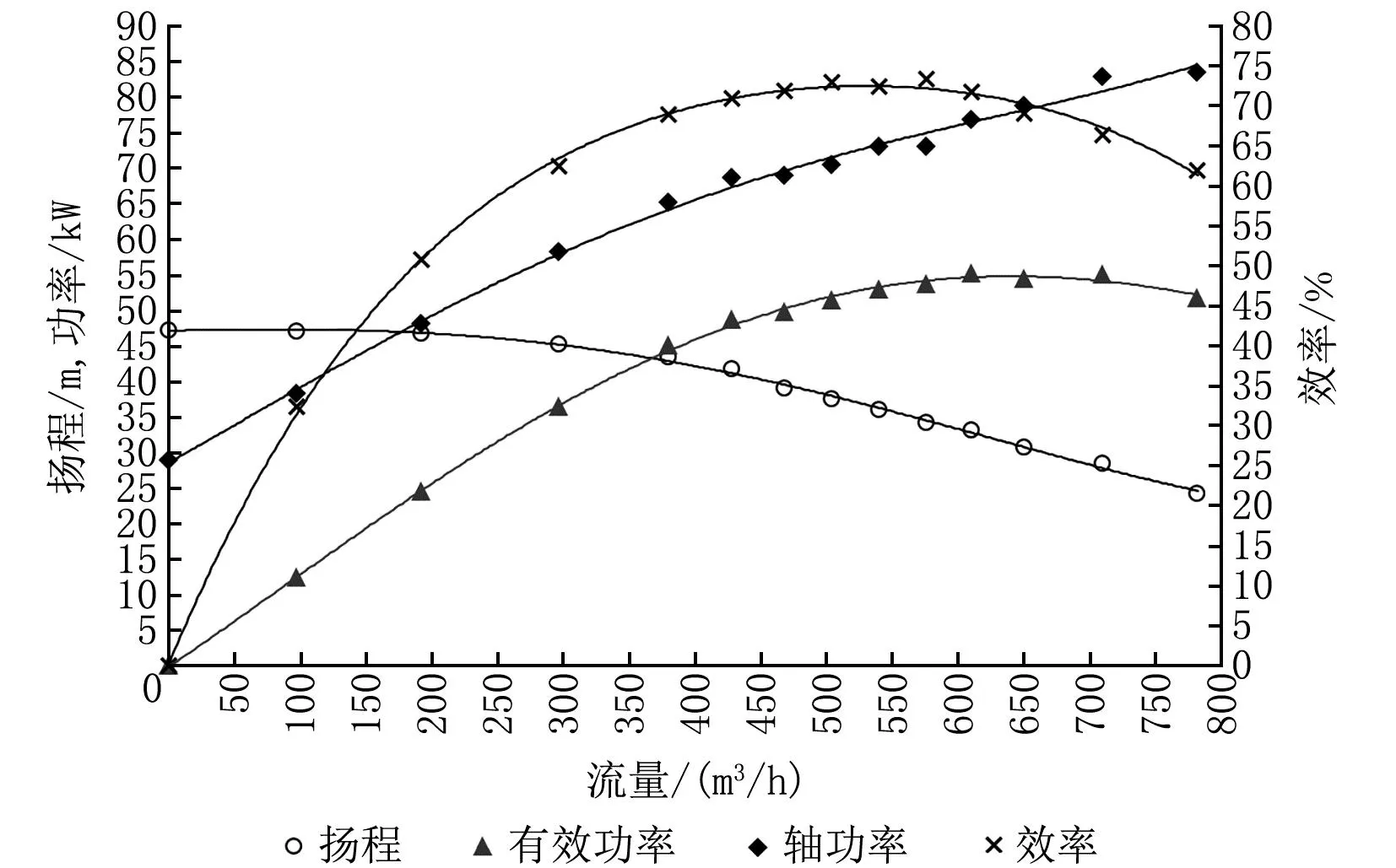

工频额定转速工况下,离心式水泵的H-Q和ηp-Q特性曲线通常可分别用多次多项式数学模型描述[8],亦可通过实际测量数据采用拉格朗日法或最小二乘法等方法拟合计算获得,前提是实测数据组(H-Q、ηp-Q)足够多。依据5~8组数据得出的拟合特性曲线与水泵实际特性偏差过大,尤其是驼峰型特性水泵。水泵产品手册中的特性曲线多为厂商依据各自计算机模拟软件拟合计算的结果,图5给出了由某水泵厂家提供的14组测试数据拟合得出的典型水泵特性曲线。由图可见,当试验样机水泵流量大于610 m3/h之后,水泵扬程衰减的速率高于流量的增速,虽然有效功率Pw出现降低的趋势,但由于水泵效率ηp的衰减,水泵轴功率Pp上升的态势并未改变。可见,单纯选用陡降型特性水泵并不能有效避免过载故障的发生。

图5 水泵特性拟合曲线

为杜绝水泵发生喘振现象和电动机出现过载故障,确保水泵的安全和稳定运行,避免水泵工作在过低效率区内,须对水泵工作点的运行范围实施约束,给出由单台水泵工频工况下最小流量Qmin和最大流量Qmax约束的安全运行区间,驼峰型特性水泵还须规避其驼峰区。伴随流量的减小,水泵效率ηp显著降低。在小流量条件下,用以拟合计算的数学模型已不能成立,水泵产品手册给出的特性与工程数据相悖,诸如上例中的小流量大电流过载现象在实际工程中并不罕见。

无论采用何种水泵群控策略或者节能技术,在设计和研究多台水泵并联运行的冷水系统时,均须充分考虑不同台数水泵并联运行的不同情况,保障不同流量工况下的安全运行,不宜仅以单台水泵的运行曲线作为变频泵运行分析的唯一依据。根据ISO 5199:2020计算,与水泵配套的标准电动机应满足所选水泵H-Q特性曲线上任一工作点运行所需功率的要求,不发生过载故障。以图1水泵特性标称工作点B(240 m3/h,31.2 m,84.5%,Pp=24.1 kW)为例,配置电动机额定功率为30 kW,额定电流Ie=55 A(AC-3(三相交流电鼠笼式感应电动机),400 V),当Q=360 m3/h、H=20 m、ηp=65%时Pp=30.18 kW,大于额定功率30 kW,导致过载。

2.3.1水泵高效率点选择

并联运行水泵工作点的选择不能仅考虑水泵的高效运行,更需要确保水泵机组在全工况范围内的安全运行。水泵设计工作点不宜选择在Qmin或Qmax工作点附近,尤其是多台水泵并联运行的系统,应为部分水泵超设计流量运行留出充分的安全运行空间。由于设计工作点逼近水泵特性曲线的末端(右下方),缺乏足够的过载能力(空间),故如图6所示的变频泵运行工作点并不适用于多台水泵并联运行系统的配置。

图6 设计工况过载能力

不同流量负荷率下,并联水泵系统存在着单台泵运行和不同数量水泵并联运行多种不同的工况,对应多种不同的水泵高效点的设计选择。多台并联运行水泵设计选型时,在满足设计工况扬程和流量要求的同时,追求水泵运行在最佳效率点是业界常见的设计理念。根据图3,设计选用2 000 m3/h、32 m、80%的水泵4台,设计工况下4台同性能水泵并联运行时每台水泵工作点为Q=1 900 m3/h、H=28.6 m,要求在100%设计流量工况下4台水泵并联运行时每台水泵均运行在高效点ηp=80%。那么,当部分流量工况时,所有在役水泵均可能偏移其高效区,并联运行水泵的台数越少,水泵工作点离高效点越远,水泵效率越低。

如若借鉴冷水机组采用性能系数(COP)和综合部分负荷性能系数(IPLV)2个指标评价[9]的思维方式,按照并联水泵机组在不同流量负荷工况下运行时间的加权因素,将水泵高效率工作点选择在100%设计流量工况的设计理念就值得商榷了。

北京大兴、上海虹桥T2、成都天府等大型国际机场目前均未进入100%设计工况。以节能改造之后的广州白天鹅宾馆为例,设计选用3台2 461 kW的离心式机组+2台1 231 kW的螺杆式机组[10],从现场运行记录得知冷水机组常期运行台数少于等于2台,并联水泵机组在100%设计流量工况下的实际运行时间趋向于零,大多数时候并联运行的在役水泵台数要比设计工况少得多。

以4台同性能水泵并联运行设计项目为例,设计工况下4台水泵的工作点可选择在水泵最佳效率点左侧的高效区内,如图1中A点所示;在部分流量工况下,若运行时频最长的水泵台数为2台,则将2台水泵并联运行工况下的工作点沿水泵特性曲线向右移,趋近水泵最佳效率点,如B点所示;单台水泵运行时水泵工作点继续沿特性曲线向右移,控制在最佳效率点右侧的高效区内,如C点所示。这样即可将1~4台水泵工频运行的4种流量工况都控制在高效区内,如图1中工作点A-B-C所示,实现全工况的高效运行,且大部分时间运行在最佳效率点附近。

2.3.2水泵工作点的量身定做

之前国内部分设计师对水泵的设计选型多基于厂商提供的产品手册,对照手册按图索骥,故工程装机水泵特性很难满足设计工况的要求,水泵设计工作点常常偏离水泵特性高效区,如图1中D点所示。其实国内市场上知名品牌水泵厂商可以为设计师提供量身定做的技术服务,就是说,厂商通过完善生产工艺,改变叶轮的形状、尺寸比、直径或叶片形状、角度,以及比转速等技术措施,可为用户提供定制产品,尽可能地满足设计师提出的技术要求。当然,设计师在获得更多话语权的同时,对设计师的能力和经验也提出了更高的要求。例如在上例中,设计师可依据设计工作点(1 900 m3/h、28.6 m、80%)提出水泵机组的技术要求,并采用相应的过载保护措施。不必像图3那样参照产品手册[7]选配Q=2 000 m3/h、H=32 m、ηp=80%、Pp=217.8 kW的水泵,再配备变频器将运行频率降低至47.3 Hz。图1给出的水泵叶轮直径分别为342、336、321、274 mm的4条水泵特性曲线,若切削精度为1 mm,即有68条不同的水泵特性曲线可供设计师选用。

例如标称工作点F(225 m3/h、36 m、84.8%、Pp=26.03 kW)位于叶轮直径336 mm的水泵特性曲线高效区的左侧,关闭扬程为38.9 m,汽蚀余量为1.99 m,最小流量为62.5 m3/h,最佳效率(86.2%)点的流量为255 m3/h,相应的配套电动机容量为30 kW和37 kW。以30 kW为例,电动机容量安全系数kA>1.15(30 kW÷26.03 kW),当流量为290 m3/h时,尽管水泵效率ηp>84%(图1中G点),但若Pp>30 kW则发生过载。因此,只有配置37 kW电动机的水泵机组才能保障水泵在整条特性曲线(F-G-H)内安全运行。由此可见,简单地依据表1的安全系数kA确定水泵电动机容量并不一定安全,难以排除出现选小电动机容量的可能。

冷水系统循环水泵的合理选型是一项跨专业的技术活,需要不同专业的技术人员充分沟通,相互取长补短方能进入佳境,HVAC工程师可通过参加厂家的台架试验获取经验。2012年,虞波曾做过定制水泵技术服务的介绍[11],遗憾的是并没有引起更多设计师足够的重视。

3 安全运行保护

关于水泵并联运行系统中存在的因电动机过载而停机的隐患,须从不同专业角度、不同技术层面针对性地采取安全预防措施,从系统设计阶段开始防范。防范思想是将电动机过载与保护性停机实施技术性解耦,在出现电动机过载时既要保障电动机安全运行,又须确保冷水系统不会因在役电动机保护性停机而发生系统崩溃事故。

3.1 并联水泵工作点选择

水泵采购招标时不仅需要供应商提供单台水泵独立运行时的水泵特性曲线,还需提供2台、3台、4台直至设计工况多台水泵并联运行的水泵组合特性曲线,分别给出Qmin和Qmax工作点下水泵的扬程、流量、转速、电流和功率等相关技术参数,承诺所配置的水泵机组在运行区间内安全运行(即不过载);变频调速水泵机组应标明电动机恒转矩频率范围和变转矩频率范围,以及最小的允许运行频率,并以合同形式予以保障承诺,有条件的用户应积极参与水泵出厂前的产品性能检测。

水泵设计工作点需在水泵特性曲线的安全运行区内,且与Qmin和Qmax之间建议保留约(20%~30%)Qmax的安全距离。以图1水泵特性(321 mm)为例,厂商给出Qmin=62.5 m3/h,Qmax≤360 m3/h,即安全运行区域在62.5~360 m3/h之间。若相对安全距离取0.25×360 m3/h=90 m3/h,设计工作点则宜控制在152~270 m3/h之间的高效区内,如有可靠的过载保护措施,可将设计选型范围扩大至120~300 m3/h。若将ηp≥80%定义为高效区,水泵设计工作点的可选范围约在A~C(流量180~310 m3/h)之间。值得注意的是,尽管水泵工作点C的效率为80%,但流量(310 m3/h)已为Qmax(360 m3/h)的86.1%,难以适用于多台水泵并联运行的冷水系统。若没有安全运行保护措施,不宜将水泵设计工作点逼近Qmax,保障水泵安全工作的权重应高于水泵效率,尤其是多台水泵并联运行的冷水系统。同理,冷水系统进入小流量运行工况后,不宜继续依赖降低频率改变在役水泵特性曲线的节能技术措施,可依靠管网特性曲线的漂移改变水泵工作点,毕竟水泵的安全运行需要优先保障。

3.2 并联水泵工程检测

并联水泵系统在投入运行前须对水泵在设计工况和部分流量工况下的电动机运行电流实施运行检测,并将检测数据记录存档。当水泵可能出现过载现象时应采取必要的安全运行保护措施,不能单纯依靠传统的热继电器或电磁继电器。

3.3 水泵扬程监测与控制

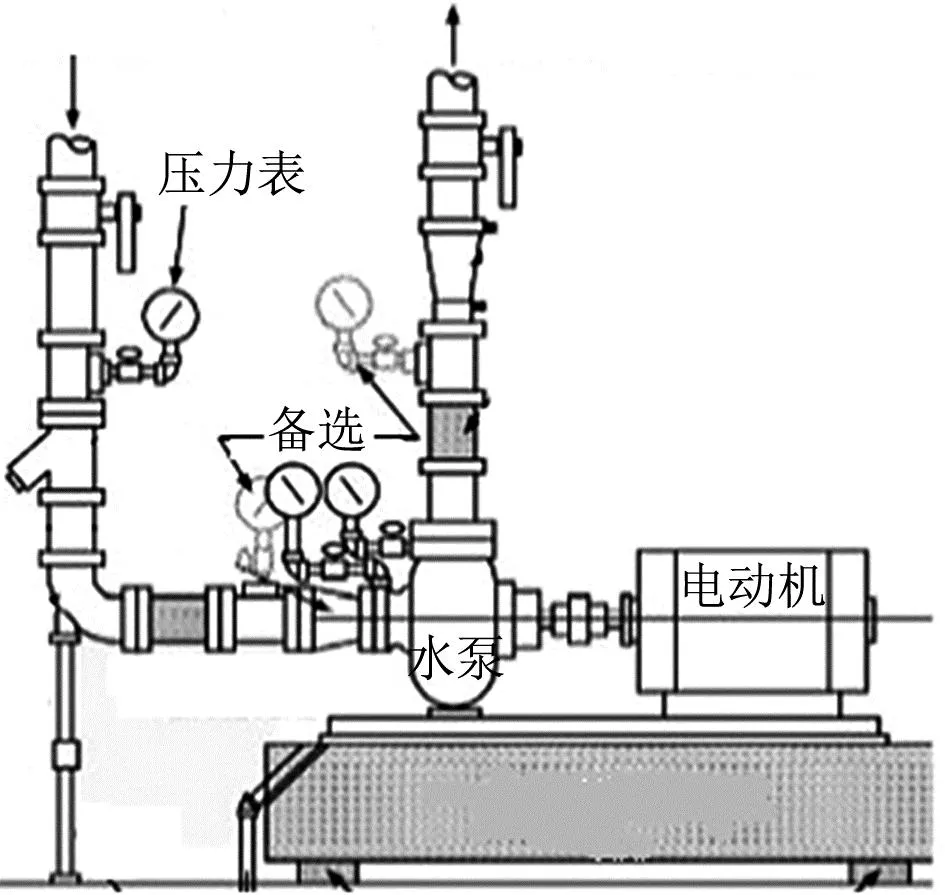

ASHRAE手册2016给出了离心式水泵泵体和管道2种进出水压力表的安装位置示意图,如图7所示[12],前者为推荐方案,后者为备选方案。首选泵体安装压力表的案例在国内较为罕见,魏庆芃团队在水泵泵体进出口设置了压力表监测水泵扬程[13-14]。基于安全保障和经济运行两方面的考虑,可采用泵体定制安装压力表或带有就地显示的压差变送器对在役水泵实施扬程监测和控制,对水泵输出的有效功率进行计算和监测,尤其是对于驼峰型特性水泵。

图7 离心式水泵泵体压力表安装位置[12]

导致水泵运行时发生过载现象的根本原因是部分流量工况下既有管网内冷水流速的显著降低,造成管网阻力损失衰减,在役水泵工作点向右侧倾斜,单台水泵流量Q的增加和水泵效率ηp的降低导致水泵轴功率Pp超出电动机额定功率Pt。采用泵体压差变送器在线监测水泵运行扬程H,当H超出其安全范围时实时降低水泵运行转速(频率),可有效防止水泵机组进入超负荷工况运行,避免发生过载,保障水泵安全运行。

3.4 变频器过载降容保护

与传统电动机过流热继电器保护的机理不同,对配备变频器的水泵机组应采用具有过载降容运行保护功能的变频器作为过载保护防范措施之一。目前市面上品牌变频器都具有过载降容运行的保护功能,当已激活降容保护功能的变频器的运行电流超过其额定电流时,降容保护阈值被触发,变频器通过降低输出频率的方式降低水泵转速,实现减小电动机运行电流的降容保护作用。通常变频器降容保护默认的阈值为额定电流的10%,设置变频器的过载降容保护功能有利于平衡和限制并联水泵电动机的运行负载,避免在役水泵发生因过载保护而停机的事故。

3.5 电动机保护器

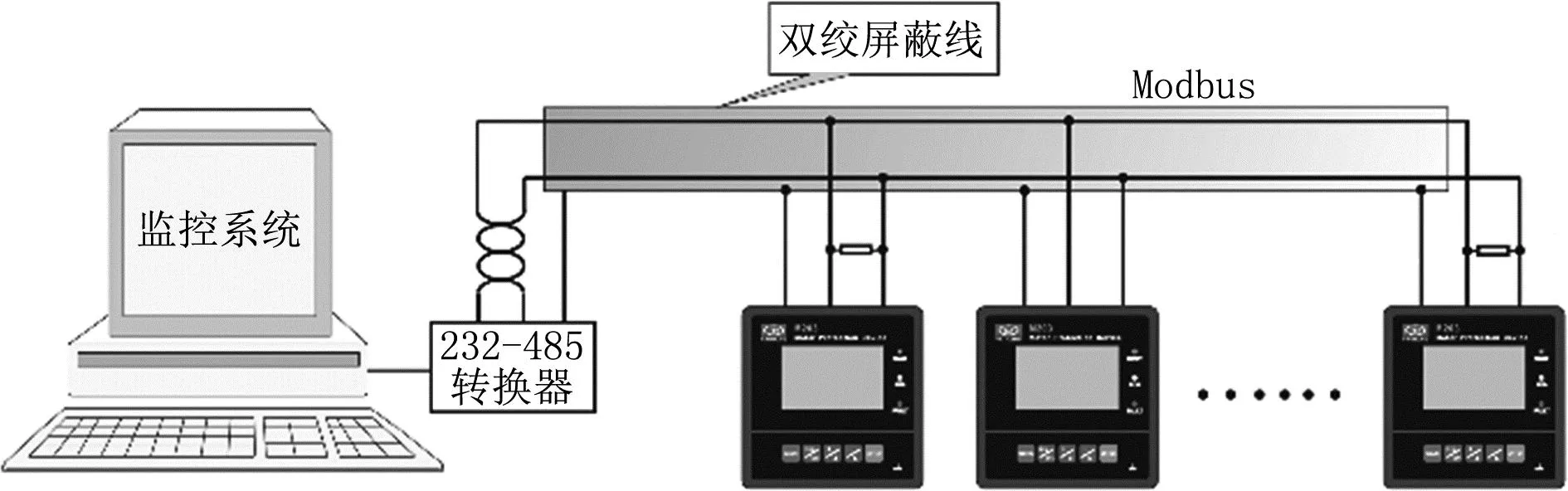

采用电动机保护器+变频器对并联水泵运行系统实施过载防护是一种新型的技术措施,目前市面上智能型电动机保护器的品牌繁多,仅以某品牌智能电动机综合保护器(MPE)为例进行分析。与传统热继电器和过载继电器不同的是MPE功能完善,融在线检测、保护控制和网络通信等功能于一体,测量参数丰富,保护功能完善,控制和通信功能基本齐全。

信号检测功能:MPE配置一体化电流互感器,可测量7倍于电动机额定电流Ie以上的电流过载,除了可在线监测三相线电压、相电压、三相电流,以及电网频率、有功功率等常规电参数之外,还能同时提供三相电压不平衡度、相序、三相电流不平衡度、零序电流和功率因数、视在功率、无功功率,以及消耗电量、运行时间等监测参量,并具有记录电网晃电次数的功能。

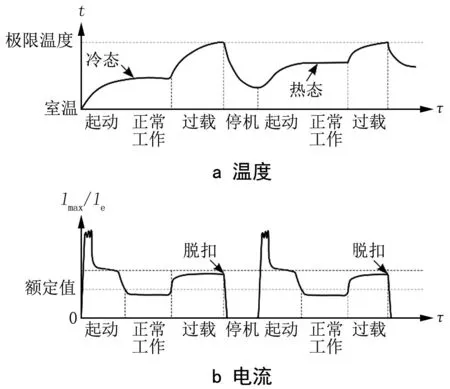

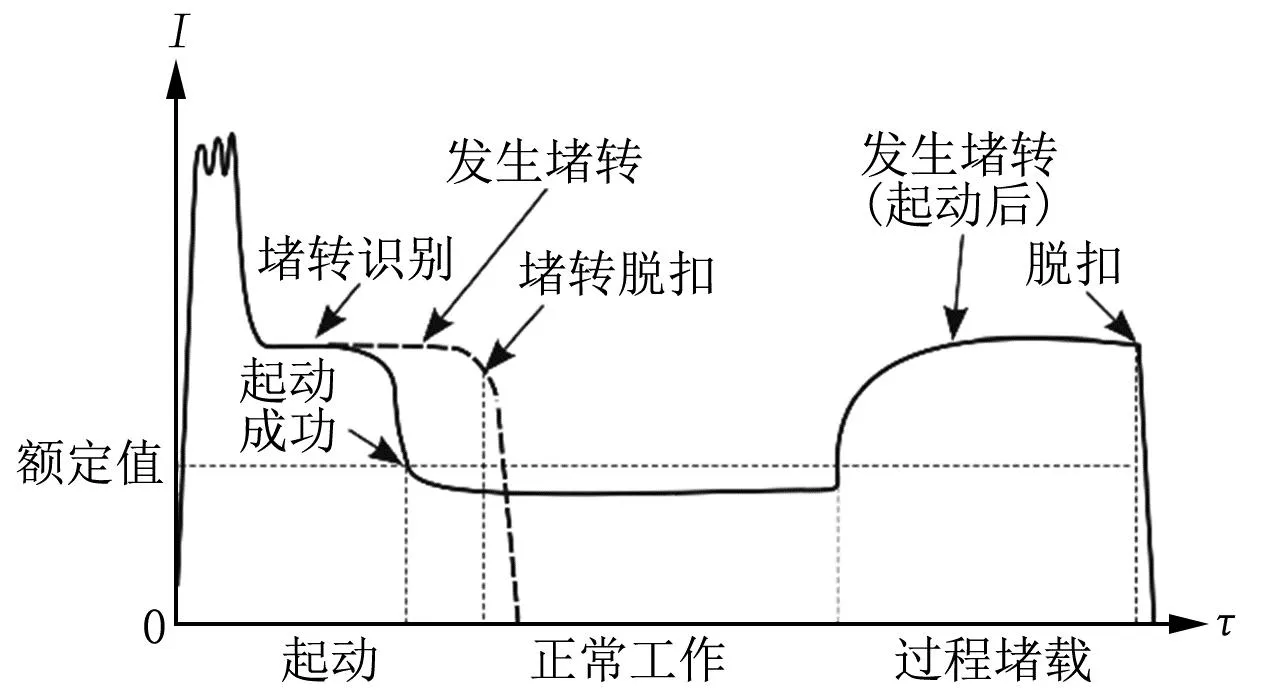

电动机保护功能:MPE具备全方位电动机保护功能,包括过载、欠载、电流不平衡、过压、欠压、电压不平衡、堵转与短路智能识别、接地保护、PTC(正温度系数热敏电阻)/NTC(负温度系数热敏电阻)温度保护、增安型tE(从过流开始到电动机绕组温度上升到极限温度所需时间)保护、相序保护、起动超时等报警和保护功能。MPE具备鲜明的保护特性。采用工业级16位DSP(数字信号处理)芯片,内置12位A/D(模拟信号/数字信号)转换器,以及多种电动机负载运行状态热力学数学模型,较好地模拟了电动机发热散热规律,保护器反时限脱扣,使得本身具备了丰富的智能运算和诊断功能(如图8~11所示)。

注:t为温度,τ为时间,Imax为最大电流,Ie为额定电流。图8 过载保护

图11 堵转保护

采用时域特征智能识别算法,自动生成特征参数,无需人工干预即可准确区分电动机启动电流与堵转故障特性,及时做出保护动作反应。独有的短路故障“多特征融合模式识别技术”,通过综合采集电动机的过载、相间平衡度和功率因数等多参量分析技术,迅速准确地捕捉相间短路故障特征并做出及时保护反应。尤其是在短路电流和起动电流相当,甚至小于起动电流而无法采用幅度鉴别保护时将十分有用。

MPE具有数字量和模拟量输入输出功能,可在250 ms内检测到电动机过载信号,通过Modbus串行通讯或4~20 mA/0~10 V模拟量实现对变频器的调节和控制,完成主动性降容保护,即便是驼峰型特性水泵亦可有效地避免水泵过载停机故障。通过智能电动机综合保护器的实时计量功能对每一台电动机实施能耗检测和控制管理(如图12所示)。

图12 电动机综合保护器

4 定压差控制的讨论

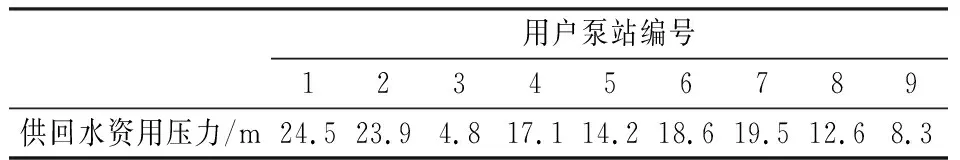

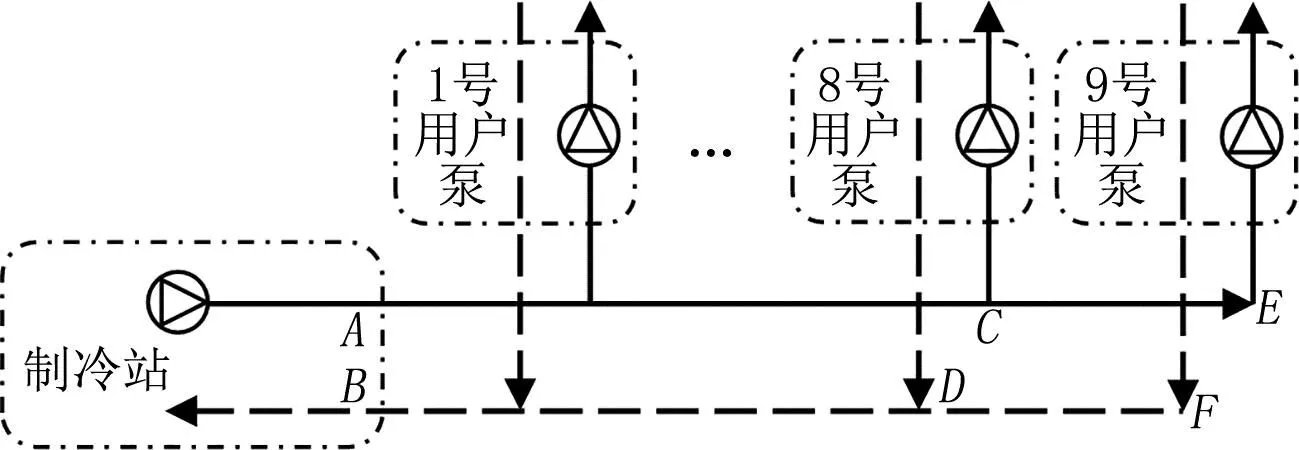

多级泵系统中,在保障末端用户泵所需流量的前提下,通过对制冷站内水泵机组台数控制和频率调节,可以依据末端供水需求控制实现冷水系统经济运行的目的[13-14]。目前国内空调冷水系统中常见的控制策略为回水温度控制、供回水温差控制和供回水压差控制等[15-18],由于用户末端设备换热具有显著的非线性特征及冷水系统的热惰性,温度和温差控制方法在控制机理上存在不稳定性,逐渐退出工程应用。供回水压差控制方法以其对末端负荷变化的快速响应和控制参数简单明确等优点,已在国内众多大型项目中得到了应用,成为现阶段工程设计中冷水系统控制普遍采用的方法[19]。供回水压差控制由于被控参数取样位置的不同可分为冷源侧供回水总管压差控制和用冷侧最不利末端供回水支管压差控制;鉴于自动控制方式的差异可分为集中式控制和分布式控制2种方式。以图13所示的空调冷水输配二级泵系统[20]为例,表5给出了各换热站内末端用户泵的供回水资用压力。

表5 用户泵供回水资用压力

图13 冷水输配二级泵系统[20]

末端用户泵站设计供回水资用压力的确定,不仅关系到上游制冷站管网泵扬程的选择和经济运行的能耗,还对下游用户泵组的设备选型和运行能耗产生直接影响[13-19]。

4.1 供回水总管压差控制

供回水总管压差控制系统的被控压力/压差信号取值在节点A、B(见图13),其控制目标是保障所有末端用户泵站获得的供回水资用压力始终不低于设计值(见表5),由于冷水系统水力失衡的原因,在100%流量设计工况时部分用户泵站获得的供回水资用压力难免会高于设计值;当冷水系统处于部分流量工况时,由于系统干管内流量减少,流动阻力随之降低,将使各用户泵站的资用压力普遍高于设计值。由于末端各用户泵扬程可依据设计流量下的输送管网水压图进行设备选型,利用了用户泵站入口的冗余资用压力,用户泵的运行扬程可相对降低,有助于用户泵的经济运行[19]。

4.2 最不利末端压差控制

国内许多项目采用最不利环路资用压差控制的设计方案,其中包括一些大型项目,却很少见有标定最不利环路具体位置及压差控制设定值的设计图,多数仅列出指导性要求,许多工程师习惯将系统最远环路视为最不利环路。定压控制点的空间位置及设定值不同,水系统控制特性也不同[16]。

若假设图13中9号用户泵站为冷水系统中最不利用户,节点E、F设计供回水资用压力为8.3 m,即最不利末端压差控制系统的定压差设定值。与冷源侧总管压差控制方案相比,最不利末端压差控制系统在部分流量工况时,由于冷水系统干管内流量减小,流速降低,流动阻力损失随之降低,若继续维持最不利末端(9号用户泵站)压差在设计值(8.3 m),将会导致上游各用户泵站的供回水压差低于设计值,出现大面积欠压态势[15-18],而这样的“欠压”工况迫使各用户泵站运行在低供水压力工况下。例如:若设9号用户泵站停止运行,冷水系统管网节点C、D下游管段内水流量为零,C、D节点资用压力等于最不利末端(9号用户泵站)的定压差设计值8.3 m,即便C、D节点上游所有用户泵站(1~8号)均运行在满负荷设计工况,最不利末端定压差控制下的冷水系统也无法满足其余用户泵站设计资用压力(见表5)的要求。也就是说,9号用户泵站的流量越小,节点C、D的资用压力就越趋近于最不利末端定压差设定值(8.3 m),低于其设定值(12.6 m)的要求。因此,最不利末端压差控制策略固有的欠压缺陷应引起设计师的关注。

4.3 所有末端干管压差控制

为了保证冷水系统中所有末端用户泵在各种工况下入口资用压力满足设计值要求,该控制系统需在系统中所有用户泵供回水节点安装压差传感器,将各节点的资用压力均纳入压差控制系统,依照表5逐一设定各控制节点在设计工况下的被控参数设定值,设计工况下的设定值为冷水系统调试阶段的初始设定值,允许运行工程师依据水系统调试时的实际工况调整设定值,并需将最终调试数据备案存档。

5 自动控制技术解决方案

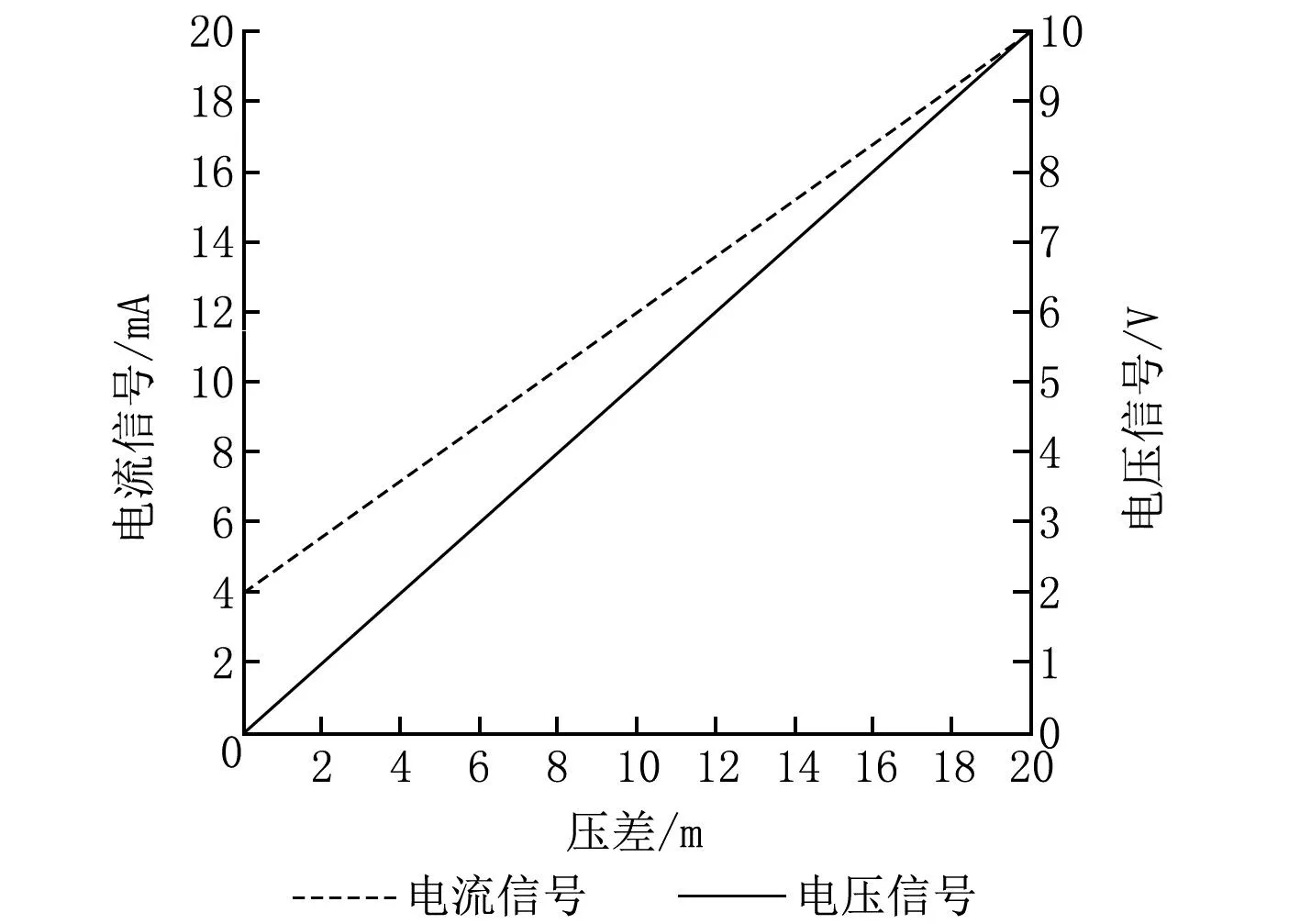

空调冷水系统的工艺要求和控制目标确定后,需要对被控节点的压力/压差信号进行采集与处理。以标准模拟信号(如4~20 mA)为例,在冷水系统中所有(9组)末端用户泵站供回水控制节点处分别安装具有标准模拟量电信号输出功能的压差变送器,被控压差值与模拟量输出之间的线性关系如图14所示。

图14 被控压差与标准模拟量电信号

5.1 集中式压差控制

集中式水泵压差自动控制系统设置于制冷站内,自控系统内置中央控制器对9组用户泵站压差变送器输出的模拟量信号进行集中读取,并将读取到的压差信号数据Δpj(j=1~9)分别与各自的压差设定值Δpjs比较。当所有Δpj均大于Δpjs时,则可降低制冷站内管网泵的运行频率(或减少运行台数);如其中1组Δpj<Δpjs,则应提高管网泵的运行频率(或增加运行台数)[17]。

集中式控制的特点是系统中所有被控节点仅需安装压力/压差变送器完成压力参量与模拟电信号的转换,被控数据的读取和计算处理均汇集到制冷站内,由中央控制器集中完成。

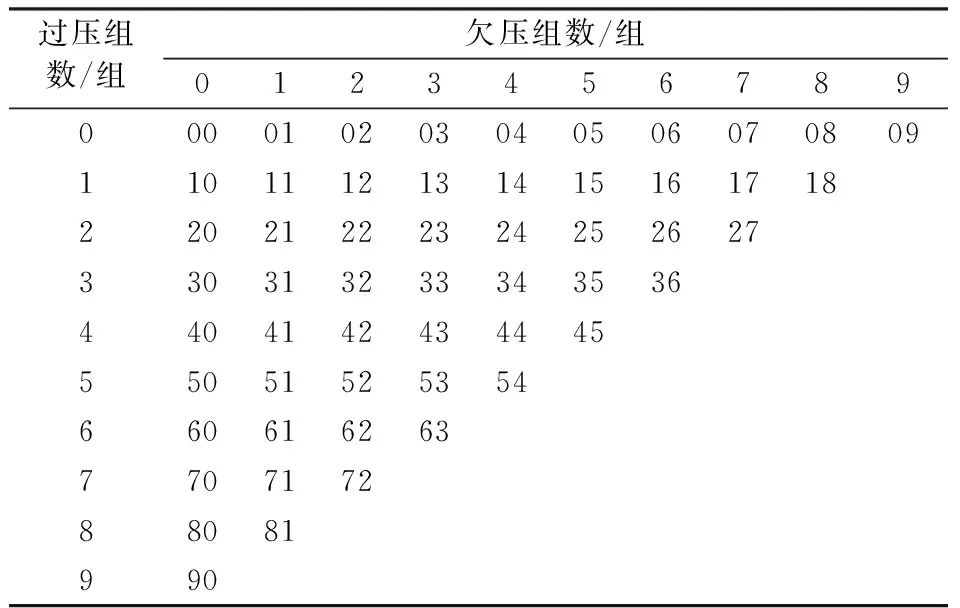

5.2 分布式压差控制

分布式压差控制需要在所有被控节点分别安装压差变送器和现场控制器,并在现场控制器内设置工作状态寄存器Jj。当j节点的实测压差值Δpj等于设计值Δpjs时,令该节点Jj=00;当Δpj<Δpjs时,令该节点Jj=01;当Δpj>Δpjs时,令该节点Jj=10。例如9号用户泵站节点Δp9s=8.3 m,J9=00表示9号用户泵站实测压差Δp9=8.3 m,满足设计要求;J9=01表示Δp9<8.3 m,视为9号用户泵站报警,主动向中央控制器发出增压请求信号[17];J9=10表示Δp9>8.3 m,尚有节能空间。表6给出了不同用户泵站节点的压差状态代码(N),例如在t1时刻,当9组控制节点中出现4组过压(Δpj>Δpjs)、4组欠压(Δpj<Δpjs)、1组满足设定值要求(Δpj=Δpjs)时,状态代码N=44;若所有被控节点均欠压,则状态代码N=09;同理,代码N=90表示所有被控节点均处于过压状态,N=00则表示9组节点均满足设计压差设定值。由于系统中所有寄存器Jj均具有唯一的网络数据通信地址,因此可以方便地对冷水系统中所有欠压(过压)泵站被控节点进行准确定位和状态判断,为运行管理和故障分析提供可靠数据。

表6 状态代码(N)

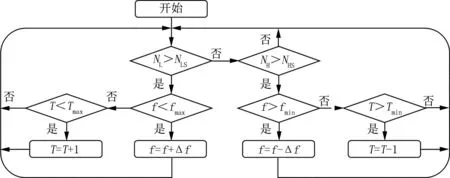

分布式管网泵压差控制系统置于制冷站内,依据用户侧状态代码N是否满足设定值对站内管网泵并联运行台数和频率进行调节,图15给出了分布式压差控制程序流程。其中NL为Jj中低位数据(Jj=01)之和,是用户泵站欠压报警总数;NLs为服务质量设定值(容忍度[13]),初始值NLs=0;NH为Jj中高位数据(Jj=10)之和,用以统计用户泵站过压总数;NHs为经济运行设定值,初始值NHs=0。允许运行管理工程师依据服务质量和节能需求重新设定NLs和NHs。f为水泵当前运行频率;fmax和fmin分别为最大和最小运行频率的设定值,fmin不宜低于电动机恒转矩频率范围下限,避免电动机进入变转矩频率范围。Δf不宜为恒定值,可采用当前运行频率f的相对值。例如:设Δf=f×1.0%,工频工况时Δf=50 Hz×1.0%=0.5 Hz,30 Hz时Δf=30 Hz×1.0%=0.3 Hz,还需考虑到NL和NH的权重影响。Δf取值不宜太大,避免控制系统发生振荡,导致被控目标长时间不能稳定。T为冷水泵在役运行台数;Tmax和Tmin分别为水泵并联运行台数的最大和最小设定值,例如Tmax=4,Tmin=1。

图15 分布式压差控制程序流程

该分布式控制的特点是系统中所有末端用户泵站不仅需安装压力/压差变送器完成压力参量与模拟电信号的转换,还需配置具有比较分析和存储计算能力的简单现场控制器,现场控制器可内嵌在温度控制器或者压力/压差变送器内,现场控制器内设置工作状态寄存器Jj,独立完成各用户泵站被控参数状态的监测、比较、存储和数据传输。在保障所有末端用户泵站供回水资用压力都满足设定值的前提下实现制冷站水泵经济运行。

6 结论

1) 分析评估冷水泵输配系统年耗电量时不宜仅考虑冷水泵设计工作点效率ηp和水泵轴功率Pp,还应关注变频器效率ηv、电动机效率、机械传动效率ηt及动力电缆损耗等客观因素的影响。

2) 依据电动机容量安全系数kA(见表1)选配的水泵电动机难以满足多台水泵并联运行的安全条件。

3) 单纯选用陡降型特性水泵并不能有效避免电动机过载故障的发生。

4) 多台水泵并联运行系统的安全运行在设计阶段就应得到设计师的充分重视,采取必要的技术措施予以保障。

5) 多台水泵并联运行系统设计工况下水泵工作点的选择与单台水泵独立运行时不同,不仅需要考虑冷水系统的高效运行,还须确保不同流量工况下冷水泵组的安全运行。

6) 品牌水泵厂商可为冷水泵组的设计选型提供量身定做的技术服务,尽可能地满足设计师的设计要求,为设计师掌握冷水泵设计选型的主动权创造了条件。

7) 空调冷水系统运行中被控对象和被控参数的合理确定是HVAC工程师需要掌握的技术能力,也是需要向自动控制工程师说明清楚的技术交底内容之一。

8) 对并联运行水泵的设计与选型进行了讨论,提出了倾向性意见,给出了多项保障水泵并联运行冷水系统安全运行的技术措施。

9) 在对比分析不同压差控制对象和被控参数的基础上,提出了具备独立完成用户泵站被控参数状态的监测、比较、存储和数据传输功能的分布式控制策略,在保障冷水系统中所有被控末端用户泵站供回水资用压力均满足设定值的前提下实现制冷站水泵经济运行。