MBR+臭氧催化氧化处理工业废水的设计优化及存在问题分析

2024-01-25王国庆吴念鹏李新涛张思强

王国庆,吴念鹏,*,张 雯,李新涛,张思强,张 帆

(1.北京碧水源科技股份有限公司,北京 102206;2.奥赛科膜科技<天津>有限公司,天津 301800;3.北京市密云区水务局西田各庄水务站,北京 101509)

苏南某工业污水处理厂来水以工业园区化工、印染及烟草等行业废水为主,其中酒精、石油及涂料等企业的生产废水占比为70%,印染、电厂及烟草等非化工企业的生产废水占比为15%。污水厂生产废水实行“一企一管”制度,各企业生产废水排放至管网前皆于厂区内进行一级预处理,预处理工艺为混凝沉淀、预氧化等工艺。

一期工程于2011年4月建成并投入运行,建设规模为2.0万m3/d,采用“水解酸化+改良式序列间歇反应器(MSBR)+混凝沉淀+转盘过滤”处理工艺。二期工程于2016年5月投入运行,扩建规模为2.0万m3/d,采用“混凝沉淀+水解酸化+AAO+二沉池+高效沉淀池+滤布滤池”工艺。扩建后一期处理水量由2.0万m3/d折减为1.0万m3/d,污水厂总处理能力为3.0万m3/d。出水执行《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072—2007)表3中化学工业其他排污单位尾水排放浓度限值要求和《化学工业主要水污染物排放标准》(DB 32/939—2006)一级标准,尾水排入长江。

随着《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072—2018)的颁布,该污水厂提标改造工作势在必行。通过对污水厂各单元运行现状及进出水水质的分析,最终确定膜生物反应器(MBR)+臭氧催化氧化作为提标改造工艺路线。

1 运行现状及进出水水质

污水厂来水是典型的难降解废水,其水质成分复杂,副产物多,反应原料常为溶剂类物质或环状结构的化合物,增加了废水的处理难度[1-2]。

1.1 进出水水质

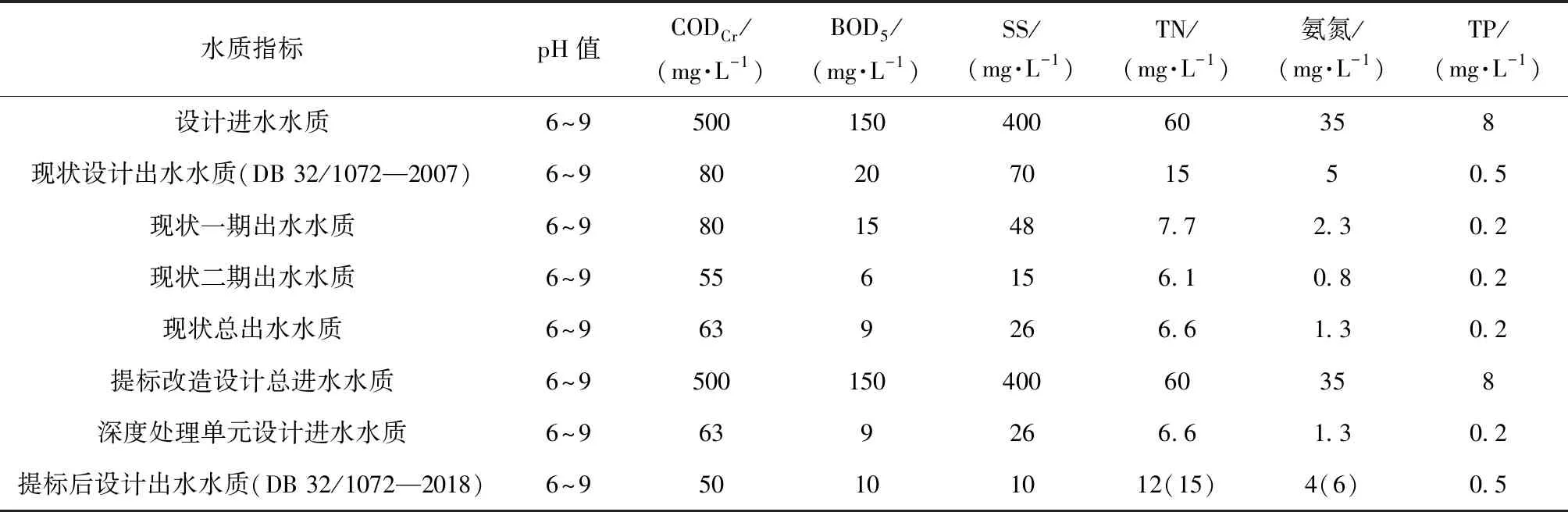

污水厂进出水水质指标如表1所示。

表1 污水厂进出水水质指标Tab.1 Influent and Effluent Quality Indices of WWTP

由表1可知,一期工程出水CODCr、BOD5、SS不能满足《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072—2018)要求;二期工程出水水质相对较好,CODCr、SS不能满足《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072—2018)要求;总出水CODCr、SS不能满足《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072—2018)要求。考虑到污水厂以难降解CODCr含量高的工业废水为主,为保证总出水CODCr满足《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072—2018)要求,需增加可有效去除难降解有机物的处理单元。

1.2 运行现状

污水厂一期工程MSBR池污泥停留时间(SRT)较长、混合液悬浮固体浓度(MLSS)高,导致污泥老化严重、沉降困难、絮凝沉淀池SS负荷高、泥水分离效果不好,滤布滤池已废弃;二期工程二级处理单元、高密池及滤布滤池运转正常;厂区内基本无可用空地,需在现状构筑物内进行改造,改造期间需保证污水厂处理量为现状处理量的1/2以上。综合考虑后,对污水厂一期工程二级处理单元、深度处理单元及二期工程深度处理单元进行升级改造。

2 工艺流程与工程设计

2.1 工艺选择

出水SS可通过混凝、过滤等方法进行深度处理[3],BOD5可通过改善生化处理单元去除,MBR工艺具有占地小、抗冲击负荷强、出水水质好等优势。该污水厂的改造难点是难降解CODCr的去除,方案初步确定芬顿、臭氧氧化及臭氧催化氧化法作为深度处理工艺,综合考虑现状污水厂运行现状及厂区用地情况,同时考虑到芬顿工艺会产生危废造成二次污染,最终采用臭氧氧化及臭氧催化氧化进行了中试试验[4-6]。

2.2 中试试验

2.2.1 工艺简介

臭氧催化氧化是高级氧化水处理技术,是在臭氧氧化体系中加入过渡金属离子,能对臭氧产生明显的催化效果,可以催化臭氧在水中的自分解,产生羟基自由基(·OH),其氧化还原电位高达2.8 eV,能够迅速氧化分解有机物,反应中生成的自由基可继续参加·OH的链式反应,是一种绿色、高效、无二次污染的废水处理方法[7]。

近年来,臭氧催化氧化已被广泛应用于化工废水的后端深度处理中,但大多采用单孔膜曝气器曝气的单级氧化池形式,存在臭氧利用率处理效率低、有机物处理效率不稳定的情况。本工程中使用自主研发的OC-4型非均相碳基催化剂,并采用臭氧利用率更高的射流曝气形式。射流曝气器是一种流体输送机械和混合反应设备,通过水射流对臭氧气体的卷吸作用而抽吸,又通过紊动水流的质交换和动量交换使臭氧掺混到水中,达到增加水中溶解臭氧含量的要求。射流曝气系统主要由射流曝气器机组及增效喷嘴两部分组成,射流曝气器进行一次混合,增效喷嘴进行二次混合。

2.2.2 中试工艺参数

考虑到化工废水的复杂性、难降解性,为验证臭氧射流曝气方式在本工程的可行性,同时确定最优设计参数,于2018年8月在项目现场进行了臭氧催化氧化工艺的中试试验。

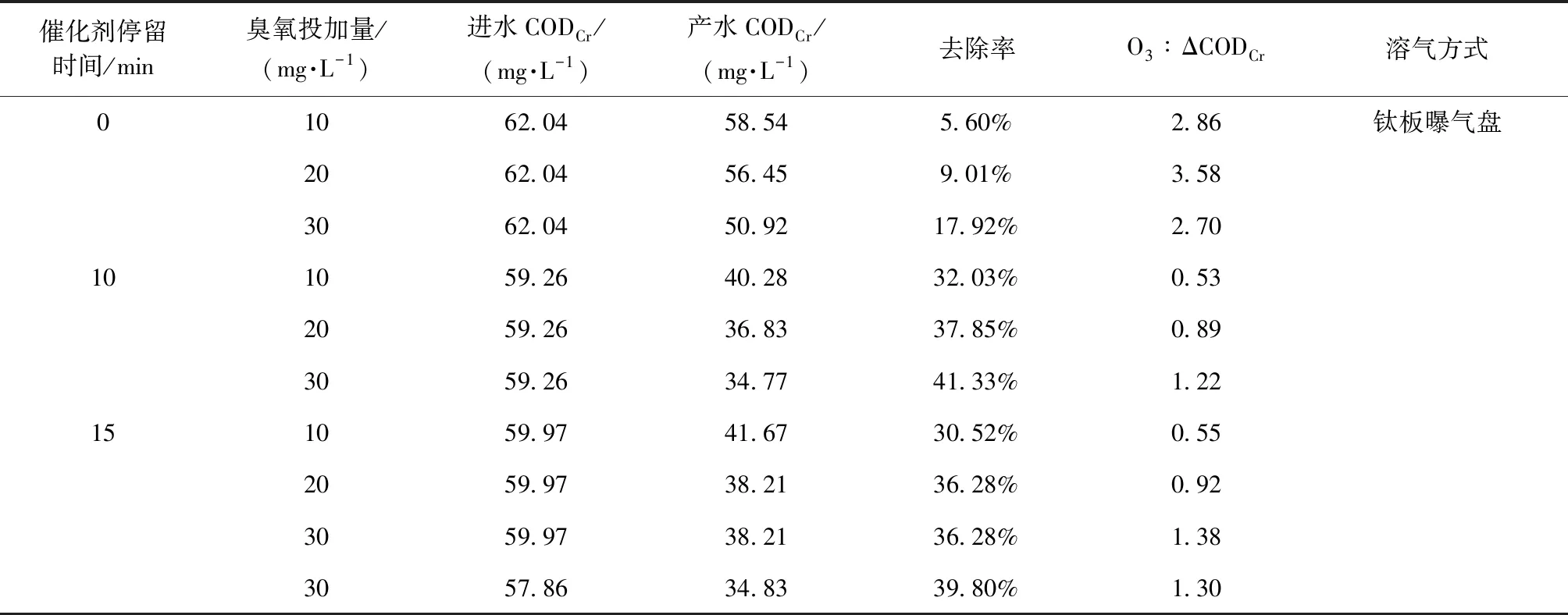

中试试验设计进水为污水厂提标改造前一期絮凝沉淀池、二期滤布滤池的混合出水,固定单级氧化池在某一个臭氧投加量(10、20、30 mg/L),考察不同催化剂停留时间(0、10 min和15 min)下CODCr的去除率。

2.2.3 结果与结论

单级氧化池的中试试验结果如表2所示。

表2 单级氧化池CODCr去除效果Tab.2 CODCr Removal Effect of Single-Stage Oxidation Tank

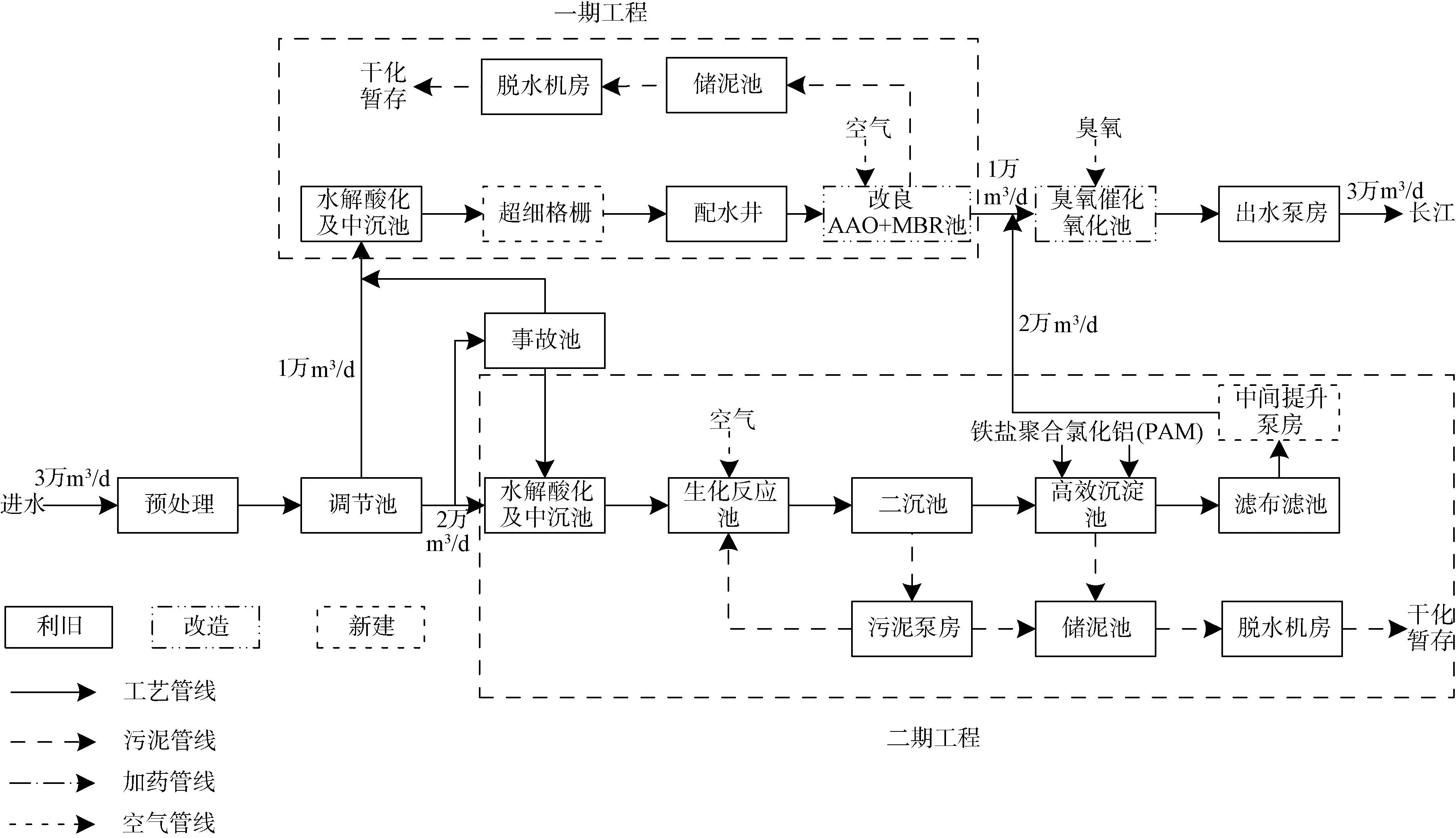

固定两级氧化池在某一个臭氧投加量(10、20、30 mg/L),考察不同催化剂停留时间(10 min和15 min)下CODCr的去除率,结果如表3所示。

表3 两级串联氧化池CODCr去除效果Tab.3 CODCr Removal Effect of Two-Stage Oxidation Tank

通过中试试验结果可知,臭氧催化氧化池采用两级串联+射流器溶气方式时,CODCr去除率最高;从工程经济性及出水水质标准考虑,催化剂层停留时间为10 min、臭氧投加量为20 mg/L时,可稳定保证出水CODCr质量浓度稳定低于35 mg/L。

2.3 工艺流程

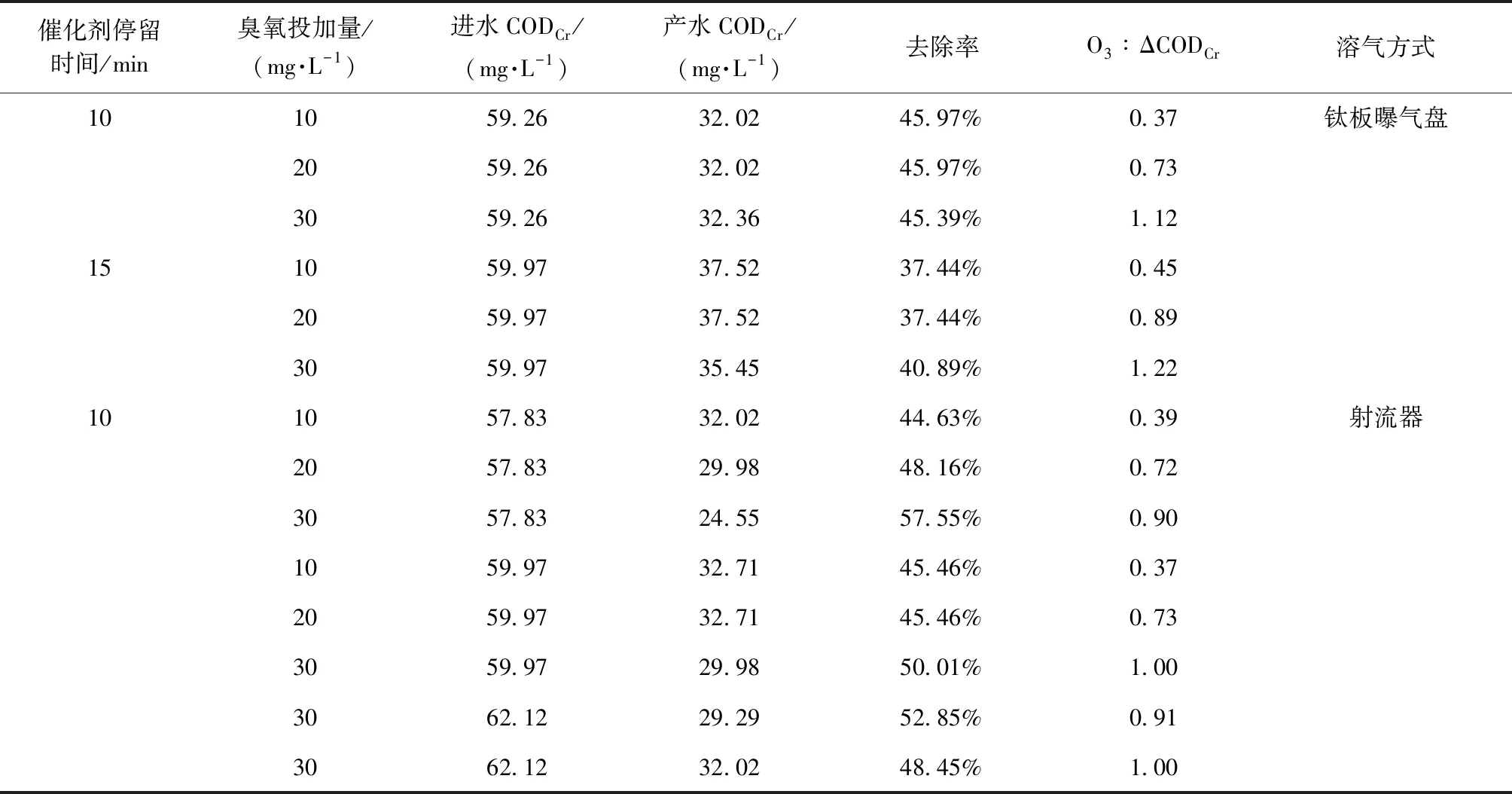

从难降解有机物的去除效率、占地、投资及运行成本等方面综合考虑,最终确定了MBR+两级串联射流溶气形式的臭氧催化氧化工艺。总体工艺流程如图1所示。

图1 污水厂改造工艺流程Fig.1 Process Flow of Reconstruction of WWTP

2.4 工程设计

(1)超细格栅

一期水解酸化池与配水井中间空地处增加一套一体化超细格栅设备。设计规模为1.0万m3/d,1座2格,渠宽为1 400 mm,渠深为2 000 mm,平面尺寸为8.0 m×4.2 m。

(2)AAO-MBR

AAO-MBR反应池主要由生物池、膜池和膜车间3大部分组成,由现状1期2座MSBR池改造而成。生物池风机利旧,膜池吹扫风机、膜加药系统及控制系统均放置于膜车间。膜池共4个系列,每系列可单独运行。设计规模为1.0万m3/d,2座4系列,总水力停留时间(HRT)为29 h,设计平均膜通量为12.4 L/(m2·h),膜池设计污泥质量浓度为12~14 g/L,好氧池气水比为9.36∶1,膜池气水比为11.9∶1,膜池到好氧池回流比为600%。

(3)中间提升泵房

二期滤布滤池后新增1座一体化泵站作为中间提升泵房,以满足二期出水进入新建臭氧催化氧化池。一体化提升泵站包含成套井室和阀门井,井室为玻璃钢结构。设计规模为2.0万m3/d,井室直径为3.5 m,井深为6.5 m,有效水深为5.1 m,内含3台潜水提升泵(2用1备,单台流量Q=417 m3/h,扬程H=10 m,功率N=18.5 kW)。

(4)臭氧催化氧化

臭氧催化氧化池由现状一期絮凝沉淀池改造而成,为满足臭氧催化氧化池的有效水头,现状絮凝沉淀池需部分加高。设计规模为3.0万m3/d,1座2系列,单系列为两级氧化池串联,臭氧采用射流器溶气方式,催化剂总停留时间为12 min,单级催化剂停留时间为6 min,去除CODCr质量浓度为20 mg/L,臭氧投加比为1.2 mg O3/(mg CODCr),上升流速为10.65 m3/(m2·h),气反洗强度为15 L/(m2·s),气反洗频率为3~5 d/次;利旧现状臭氧制备间(含液氧罐),新增1套20 kg/h臭氧发生器,置于现状臭氧制备间。

(5)总平面布置图

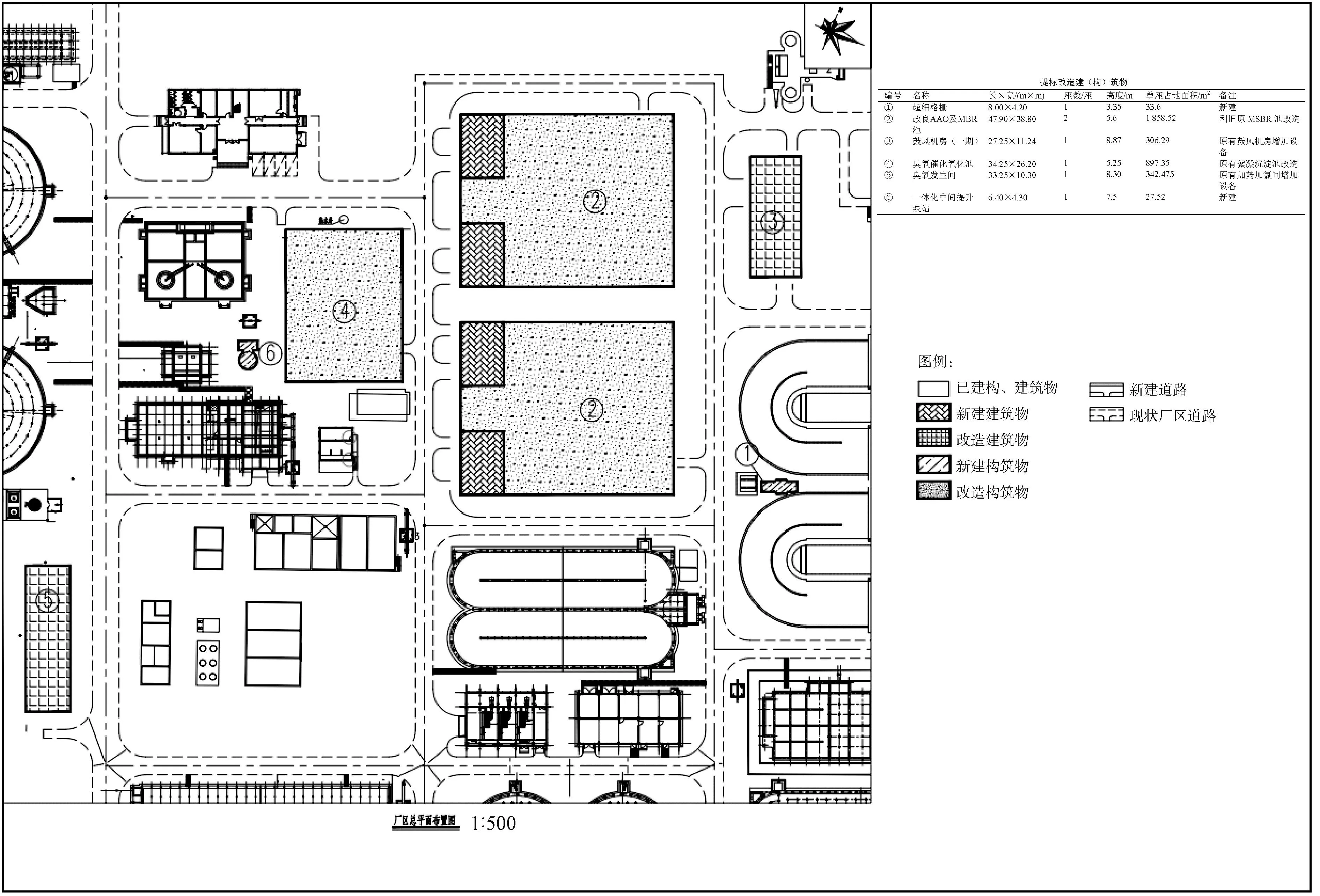

改造完成后,总平面布置如图2所示。

图2 改造后总平面图布置Fig.2 General Plan Layout after Reconstruction

3 调试期存在问题及解决措施

工程于2020年7月进入调试期,调试初期污水厂运行稳定,出水CODCr质量浓度可降至20 mg/L以下。一个月后出水CODCr质量浓度可稳定在35 mg/L以下。2020年9月,催化氧化池出现溢流现象,污水厂出水CODCr出现超标现象。

3.1 氧化池溢流问题分析

通过现场调研,初步判定氧化池溢流由池内碳基催化剂污堵造成。针对该情况,先采用提高催化氧化池气反洗频率(1~2 d/次)及气反洗强度[20 L/(m2·s)]的措施。氧化池完成气反洗后不到24 h又出现溢流情况,且气反洗强度增加后催化剂磨损较为严重,气反洗后氧化池上层污水不能完全排空,气反洗效果并不理想。

气反洗后上层污水浑浊度较高,考虑氧化池内催化剂污染严重,靠单独气反洗难以达到清洗效果,需开池检查确认。停运氧化池西侧并开池后发现池内催化剂及底部鹅卵石表面有黏附性物质,同时动力泵开启后搅动滤板底部,有大量红褐色浑浊液体流出。

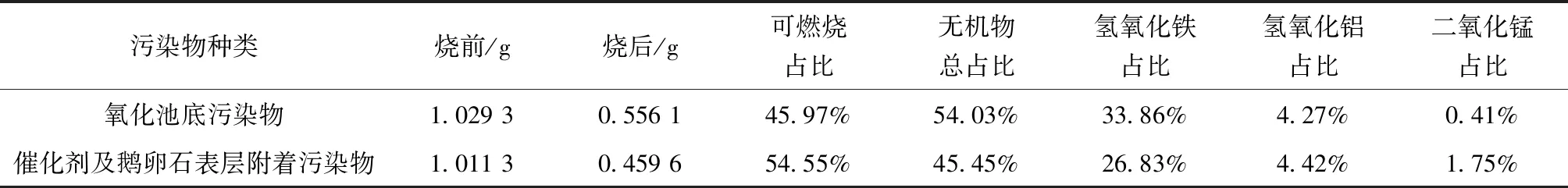

为确认催化剂表层黏附性污染物及池底红褐色浑浊液体种类,取一定量两种物质过滤后进行干燥,然后对干燥物进行高温焙烧,焙烧后再加酸处理,测试金属含量,结果如表4所示。

表4 污染物焙烧加酸处理后金属含量Tab.4 Metal Content of Pollutants after Calcination and Acidification

由表4可知,氧化池滤板底部红褐色沉淀物质以铁盐为主,催化剂及底部鹅卵石表面黏附性污染物以铁、锰化合物为主。由此确定,附着于催化剂表层的铁、锰化合物造成催化剂孔隙度变小,氧化池过滤水头相应变大,最终造成氧化池的溢流。

3.2 催化剂污染问题分析

(1)污染原因确定

催化剂表层附着有铁、锰化合物,确认为催化剂效率降低的主要原因。取一定量受污染的催化剂进行酸洗前后CODCr去除率对比试验。结果发现,酸洗前催化剂对CODCr去除率为30.3%,酸洗后催化剂对CODCr去除率为37.8%,酸洗后催化剂对CODCr的去除效率有较明显提高。由此确定,催化剂表层附着的铁、锰化合物是造成催化剂污染、CODCr去除率降低的主要原因。

(2)污染物源头确定

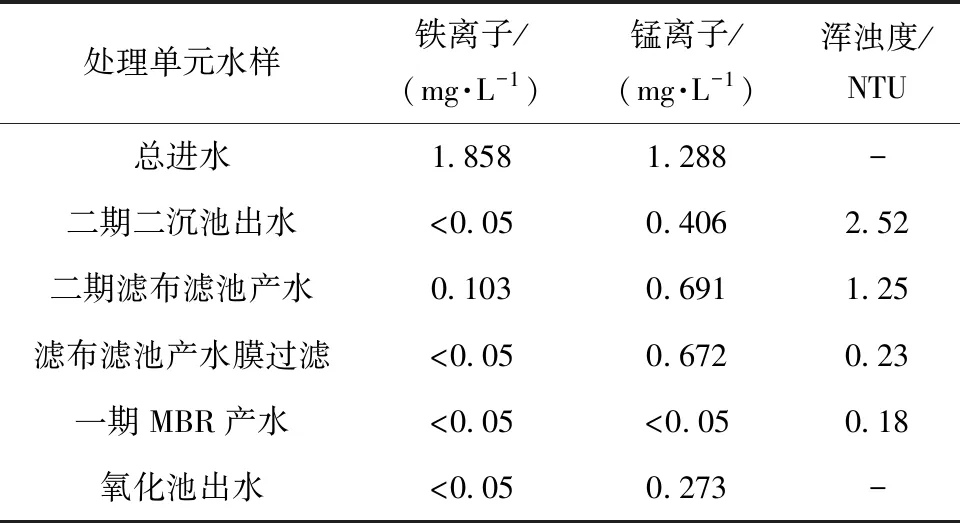

为确定污染物源头,对氧化池前端处理单元进行水质分析。分别取污水厂总进水、二沉池出水、滤布滤池出水、MBR产水以及催化氧化池出水进行金属离子和浑浊度的分析测试,结果如表5所示。

表5 污水厂各单元出水中铁、锰离子及浑浊度含量Tab.5 Contents of Fe, Mn Ions and Turbidity in Effluent of Each Unit

结果表明:一期MBR产水中铁、锰含量很低;二期滤布滤池出水铁、锰离子含量均有上升。由此确定,二期高效沉淀池投加药剂中引入的铁、锰离子是造成催化剂污染的主要源头。

(3)清洗方法确定

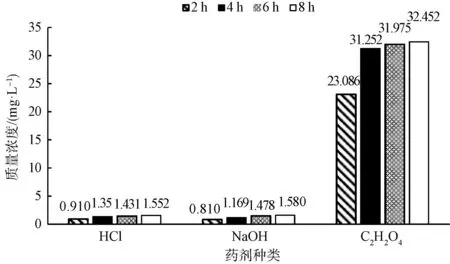

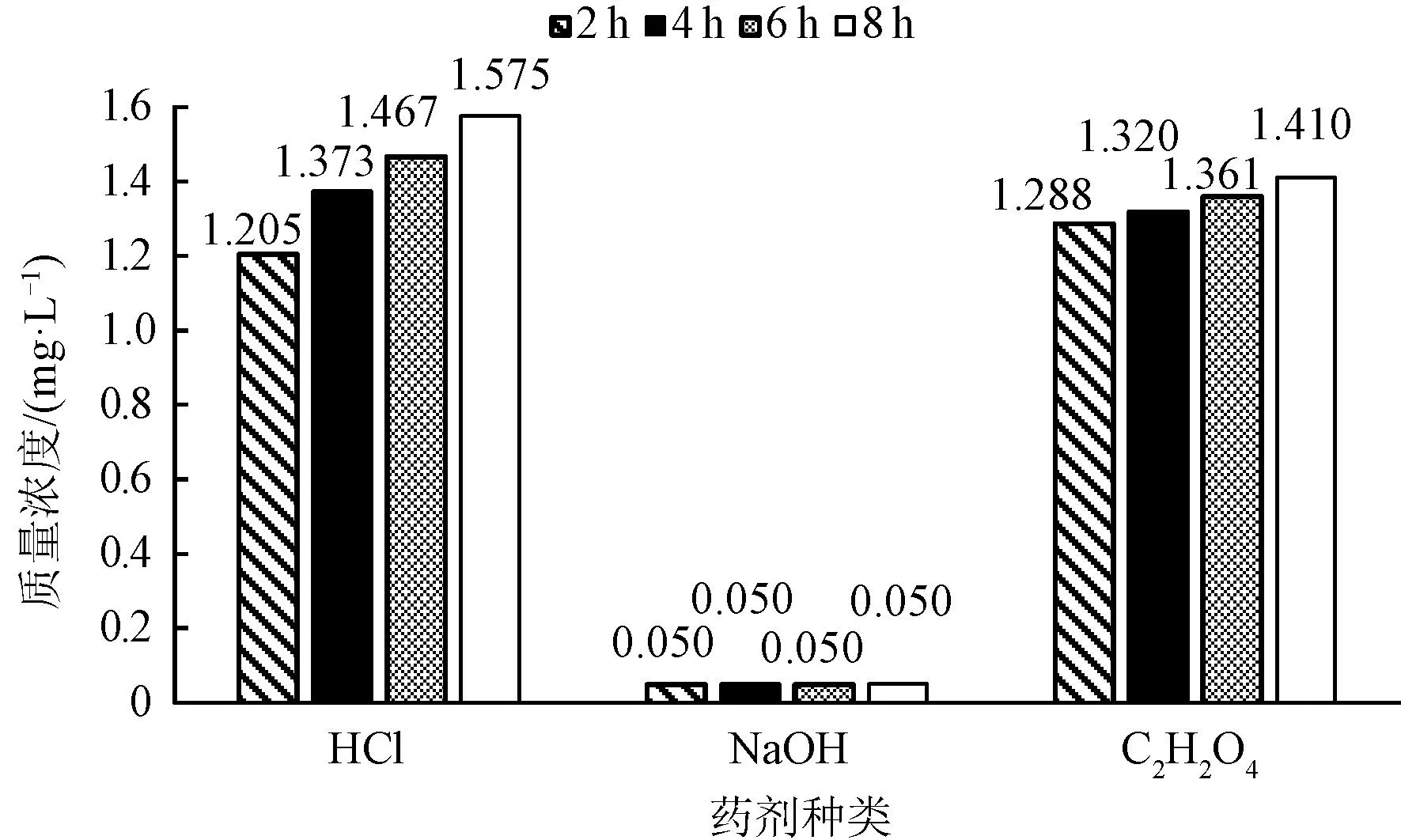

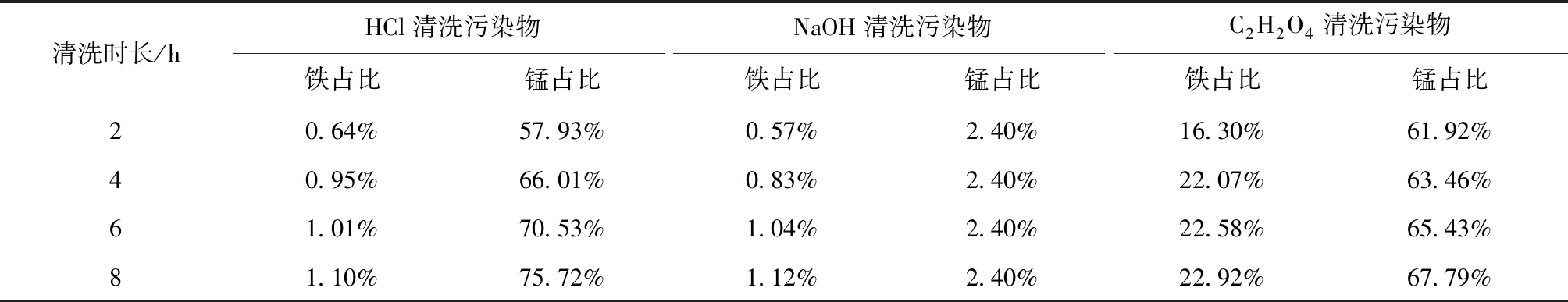

考虑到催化剂污染较严重,为确保清洗后CODCr去除效率可以有效恢复,对催化剂清洗药剂进行对比试验。试验对HCl、NaOH和C2H2O4进行了对比,结果如图3、图4及表6所示。

图3 不同药剂、时间清洗液中铁离子含量Fig.3 Content of Fe Ions in Cleaning Solution with Different Chemicals and Time

图4 不同药剂、时间清洗液中锰离子含量Fig.4 Content of Mn Ions in Cleaning Solution with Different Chemicals and Time

表6 不同药剂单次清洗下污染物中金属质量占比Tab.6 Proportion of Metal Mass in Pollutants Washed by Different Chemicals in a Single Cleaning

由表6可知,C2H2O4清洗铁、锰有较为明显的优势,清洗4 h后清洗液中铁、锰含量无明显变化,最终确定清洗药剂采用C2H2O4,清洗时间为4 h。

3.3 解决措施

针对调试期间发现的问题及相关分析,工程主要采取以下技改措施。

(1)切断催化剂污染源头。更换高效沉淀池除磷药剂,采用铝盐代替铁盐,或减少铁盐投加量,减少高效沉淀池引入的污染物含量。

(2)加强催化剂常规清洗措施。增加臭氧催化氧化池的反洗中放空措施,实现气反洗上层废水的排空,并于中放空管进口处设置格栅网,防止滤料流失;反洗频率从3~5 d/次提高至1~2 d/次,实现反洗自动化。

(3)增加催化剂强化清洗措施。增加碳基催化剂酸洗装置,清洗时间为4 h,确保受污染的催化剂可以得到有效清洗,保证CODCr的去除效率。

(4)加强催化剂日常运行维护措施。降低催化剂常规气反洗强度,气反洗强度调整为8~12 L/(m2·s),减少常规清洗时催化剂的磨损。

4 运行期处理效果及成本分析

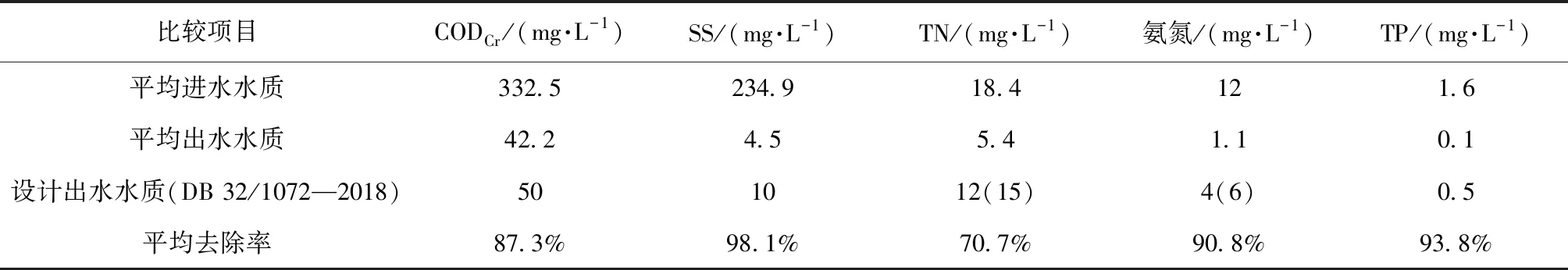

技改措施完成后,该工程于2021年初进入试运行阶段。试运行期间未出现出水CODCr超标及臭氧催化氧化池溢流现象。2021年3月—8月试运行期间进出水水质平均值(每日取一个水样)如表7所示。

表7 污水厂试运行期间进出水水质指标Tab.7 Influent and Effluent Quality Indices of WWTP during Trial Operation

由表7可知,污水厂试运行期间出水水质稳定,可满足《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准及《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072—2018)中较严标准。

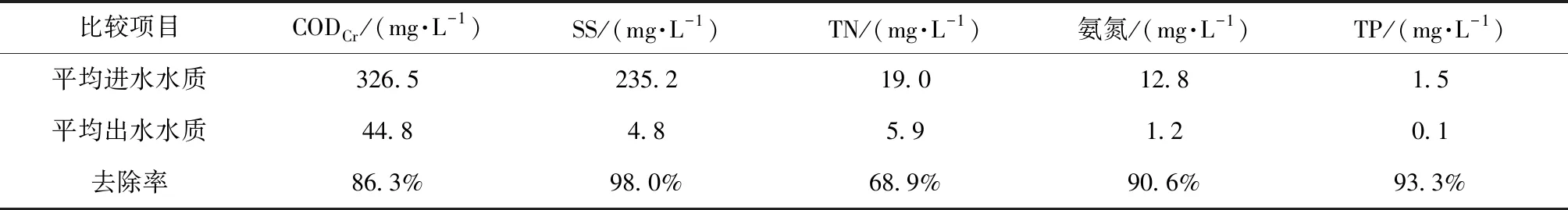

项目于2021年9月进入正式运行期,至2022年12月未出现出水CODCr超标及氧化池污堵溢流情况,期间每日取样,综合计算2022年1月—12月进出水水质平均值,结果如表8所示。

表8 污水厂正式运行期间进出水水质指标Tab.8 Influent and Effluent Quality Indices of WWTP during Official Operation

本次工艺改造新增投资为1 596元/m3,新增运行成本为0.73元/m3,相对其他工程较低。

5 结论

MBR+两级串联射流溶气形式臭氧催化氧化作为工业污水的提标改造处理工艺,占地少,处理效果稳定,出水可满足《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准及《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072—2018)中较严标准;新增投资为1 596元/m3,新增运行成本为0.73元/m3,相对较低;臭氧催化氧化单元需加强预处理及催化剂清洗措施。在太湖流域工业污水处理厂排放标准提高的大背景下,该组合工艺路线具有较好的技术可行性及经济、环境和社会效益,将为太湖流域的节能减排作出重要贡献,并为太湖流域工业污水厂提标改造工程的设计建设提供借鉴。