Cr-C类石墨复合涂层制备表征及其在硬质合金铣刀上的应用

2024-01-23张哲轩杨忠仪夏荣华李新陈

张哲轩,杨忠仪,夏荣华,李新陈,彭 浩

(1.南京工业大学 机械与动力工程学院,江苏 南京 211800;2.南京工业大学 材料科学与工程学院,江苏 南京 211800)

铝合金作为轻型加工材料,具有密度小、比强度高、弹性好、耐腐蚀和抗冲击性能良好的优点,被广泛应用于铝合金结构件、铝合金散热件等。目前,铝合金加工所用刀具基材基本以高速钢、钨钢等硬质合金为主要材料[1-3],这类硬质合金刀具在铣削铝合金时容易因切屑而产生粘刀等现象[4],不仅使刀刃钝化,而且切屑堆积也增大了切削时的阻力,导致刀具容易从刀刃根部产生断裂。铣刀的涂层工艺是目前解决加工时粘刀、提高铣刀的强度和刚度、提高使用寿命的一种常用技术。

铣刀涂层材料有着较长的发展历史,主要包括氮铝钛(TiAlN)涂层[5-7]、类金刚石(DLC)涂层[8-9]、类石墨(GLC)涂层[10]等材料。TiAlN涂层是一种应用较为广泛的铣刀涂层,具有良好的硬度,加工过程中能够有效减小摩擦,提高刀具使用寿命。类金刚石涂层相比TiAlN涂层也具有较高的强度和刚度,其内部结构为C—C共价键连接方式,C—C键长为0.154 nm,键角为107°28′,键能为347.5 kJ/mol,C原子通过sp3杂化键与其他碳原子连接形成正四面体结构[11-12],但是TiAlN涂层与DLC涂层存在较大内应力(0.4~0.7 GPa),导致与基体的结合力低,易产生涂层剥落与失效的情况[13-14]。GLC涂层是一种具有高硬度、低摩擦因数、低磨损率等优点的材料,其内部具有sp3杂化键的含量较小,sp2杂化键的含量高的特点[15-16],使类石墨涂层既保留了硬度和刚度较高、摩擦因数小、磨损率低的特点,又因为涂层的内应力小,易在基体上形成致密的涂层,具有结合力高、电阻率小的优良性能[17-18]。同时,由于类石墨涂层以sp2杂化键为主要成分,在高温或者与金属接触的环境中不会发生sp3杂化键向sp2杂化键转变的“触媒效应”[19-21],因此,类石墨涂层在润滑和低摩擦领域被广泛应用。

然而类石墨涂层在硬质合金铣刀涂层上的应用案例仍然较少,同时,铣刀涂层研究除了工作涂层材料选择外,为提高涂层与基体间的结合力,延长涂层使用寿命,构建含过渡层的多层涂层结构也是目前的研究重点。文献[22-24]认为涂层结合力差是由于硬质表面Co、Fe等元素对涂层生长产生了抑制作用,通过试验证明:以Cr元素为过渡层能够较好地缓解涂层沉积后产生的内应力,增强涂层的附着能力。孙鸿洋[25]采用Cr、AlCrSiN多层过渡层的结构都成功增强了涂层与基体的结合力,同时优化了以单一元素Cr为过渡涂层的涂层结构,建立了多种元素混合的复合涂层。

综上所述,与DLC、TiAlN涂层相比,GLC涂层在内应力、摩擦因数等方面有着明显优势,因此,结合多层复合涂层的设计思路,本文采用磁控溅射法制备以Cr元素为底层,Cr、C元素混合为过渡层,GLC为工作层的Cr-C类石墨复合涂层,并对制备的涂层从物相成分、微观形貌、力学性能以及摩擦性能4个方面进行测定与表征,为Cr-C类石墨复合涂层在硬质合金铣刀中的应用提供依据。

1 试验

1.1 材料与设备

1.1.1 基体材料

本试验选择直径40 mm的YG8硬质合金圆片、小块单晶硅片、直径40 mm的高碳铬钢(GCr15)圆片作为镀层基体。试验前,对基体表面进行金相打磨与抛光操作,使其表面粗糙度低于0.1 μm。YG8硬质合金圆片主要用于检测复合涂层与基体之间的力学性能和摩擦性能,单晶硅片与GCr15钢圆片用于检测复合涂层的成分组成、物相分析与微观结构观察。

1.1.2 靶材与气体

本试验所用靶材为300 mm×100 mm×8 mm的C靶材(纯度为99.99%)与Cr靶材(纯度为 99.99%)各一块。试验时通入氩气(纯度为99.9%)作为溅射时的工作气体。

1.1.3 试验设备

本试验采用磁控溅射离子镀设备制备涂层,真空溅射炉直径为450 mm、高度为570 mm。待镀层的基体放置在溅射炉中间的工作台上,设置C靶(左侧)与Cr靶(右侧)间的靶基距为140 mm,试验过程中工作台匀速旋转,通过改变两侧靶材的放电电流对基体均匀镀层。

1.2 硬质合金基体预处理

由于YG8等硬质合金中存在一定的Co元素,在镀层过程中会大幅降低涂层与基体之间的结合力,因此,在制备涂层前应对基体进行酸碱溶液预处理,先使用碱性溶液去除YG8表面的WC,再使用酸性溶液去除表面的Co元素,降低Co元素对涂层的毒化影响。将酸碱清洗完的试样放入无水乙醇中超声波清洗10 min,清洗完毕后进行干燥处理并放入溅射炉中。为了对比酸碱清洗时间对预处理效果的影响,设置对照试验如表1所示。

表1 YG8酸碱清洗时间

图1为不同酸碱清洗时间后的YG8金相图。由图1可以发现:经过清洗后,YG8表面出现黑色点状腐蚀,即YG8表面的Co受到了酸碱溶液侵蚀。方案7与1~4相比,预处理产生的黑色腐蚀区域面积增大,说明酸洗15 min和碱洗10 min内,YG8表面侵蚀区域面积随酸碱清洗时间的延长明显增大。对比方案7与5、6、8,预处理产生的黑色腐蚀区域面积未出现明显增大,说明酸洗15~20 min、碱洗10~20 min后,腐蚀效果未见明显变化,为防止过长时间的酸碱预处理对YG8基体组织造成损害并控制与Co的反应效果,最终选择7号(酸洗15 min、碱洗10 min)作为预处理试验方案。

图1 不同预处理条件下YG8金相效果Fig.1 Metallographic effect of YG8 under different pretreatment conditions

1.3 涂层制备

1.3.1 等离子清洗

将试验基体放入溅射炉中,在制备涂层前采用Cr、Ar离子对试验基体表面进行轰击30 min,以此来达到清除基体表面杂质的作用,同时,基体表面附着的少量Cr原子可以提高膜基结合力。

1.3.2 复合涂层制备

保持环境温度为22.6 ℃、湿度为48%,制备涂层时炉温变化范围为19.8~23.4 ℃,工艺起始前真空度为6.2×10-3Pa,工作架转速为5 r/min,采用氩气作为溅射作业的保护气。工艺开始时,炉内真空度为0.46 Pa,各层涂层制备工艺参数如表2所示。

表2 复合涂层工艺参数

1.4 复合涂层性能表征方法与设备

采用拉曼光谱仪(RAMAN SHIFT,Labram HR800型)对工作层中类石墨复合涂层化学成分进行表征,测试条件为入射波长514 nm、扫描范围全谱(100~4 000 cm-1)、50倍长焦镜头、聚焦孔径100 μm、600刻线光栅。通过场发射扫描电镜(FESEM,Tescan Mira3型)观察涂层的截面形貌并计算涂层厚度,放大倍数为40 000倍,并通过能谱仪(EDS,AZtecOne X-Max20型)分析涂层内部元素分布情况,结合线扫描与面扫描对涂层元素分布进行表征。

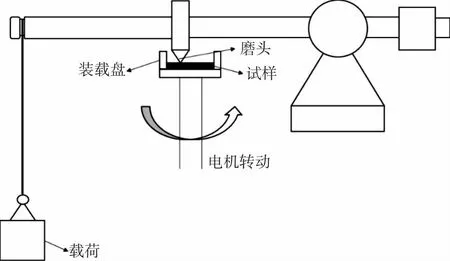

使用POD-1型球(销)盘摩擦磨损试验机测定类石墨复合涂层磨损性能,仪器结构如图2所示,磨头采用直径为5 mm的GCr15磨球,载荷大小为200g,摩擦环直径为8 mm,以200 mm/s的速度在复合镀层表面做滑动干摩擦试验,试验周期为12 min,测定复合镀层的滑动干摩擦因数,复合涂层的磨损率采用式(1)计算。

图2 球(销)盘摩擦磨损试验机结构示意图Fig.2 Schematic diagram of pin-on-disc friction wear test apparatus

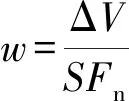

(1)

式中:w为磨损率,mm3/(N·mm);ΔV为磨损体积,mm3;S为滑动距离,mm;Fn为加载载荷,N。

磨损体积ΔV根据文献[26]中的公式进行计算,如式(2)所示。

(2)

式中:R为摩擦环半径,mm;λ为磨痕平均宽度,mm;r为磨球半径,mm。

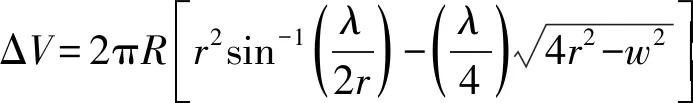

采用维氏硬度测量仪(HXS-1000型)测定复合涂层的硬度,为了准确反映涂层的实际硬度,在测量涂层的显微硬度时所加载作用力的压痕深度应小于涂层厚度的1/10,测试加载荷载为20g~50g,再根据式(3)计算出涂层本体硬度。

(3)

式中:H0为基体硬度;H1为复合涂层硬度;M为修正值;J为压痕系数,J=7δ/s,δ为复合涂层厚度,mm,s为涂层压痕对角线长度,mm。

采用自动划痕仪来评定复合涂层结合力,压头为金刚石压头,直径为200 μm,测试时施加0.1 N的预载荷,压头以4 mm/min的速度运动,载荷范围为0~100 N,刻划时间为1 min。

2 结果与讨论

2.1 复合涂层拉曼光谱

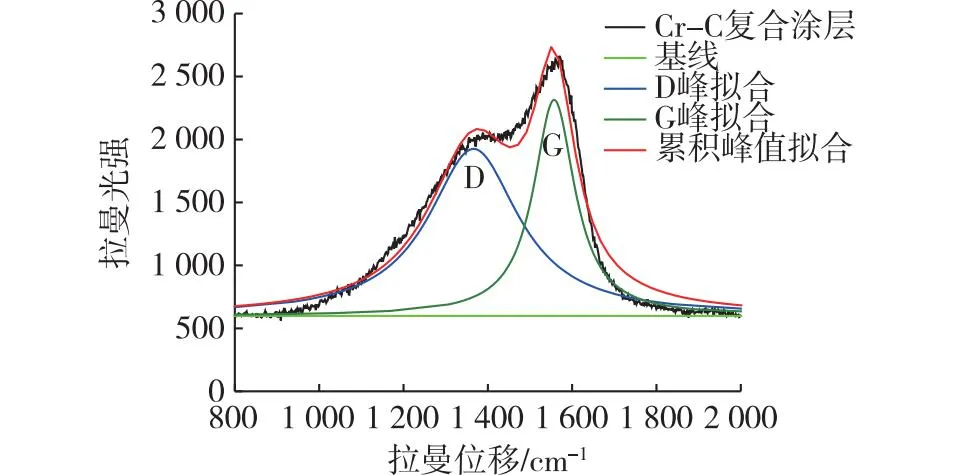

对Cr-C复合涂层进行拉曼光谱分析,对拉曼光谱采用洛伦兹拟合,拟合后的结果如图3所示。由图3可知:涂层在整个波段中没有出现尖锐的谱峰,以1 500 cm-1为对称轴存在一个不对称的肩峰,分别是由碳原子团簇振动产生的D峰与C原子中sp2杂化键的面内振动产生的G峰。D峰的峰位为1 366.29 cm-1,G峰的峰位为1 557.33 cm-1。D峰与G峰的面积之比能够反映出类石墨涂层中sp2杂化键与sp3杂化键含量的关系,通过计算可得D峰与G峰的面积比为1.696,D峰的面积明显大于G峰面积,因此所制备的复合涂层具有典型的类石墨非晶碳结构特征。根据制备工艺可知:随着工作电压与靶电流的逐步升高,C靶靶面溅射出的C离子轰击硬质合金基体的频率增大,导致基体在高频离子的溅射下温度上升,温度升高促使石墨化,部分sp3杂化键向sp2杂化键转化,最终形成具有类石墨性质的复合涂层。

图3 复合涂层拉曼光谱(洛伦兹拟合)Fig.3 Raman spectra of composite coating (Lorentz fitting)

2.2 复合涂层微观形貌

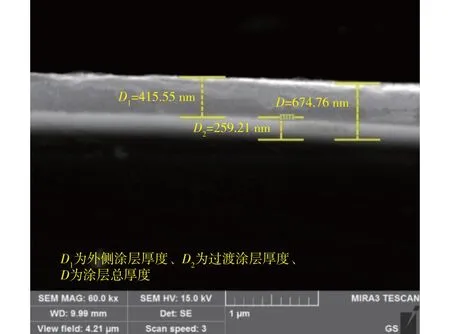

图4为Cr-C复合涂层截面的微观形貌。从图4可以看出:复合涂层与试验基体之间存在着较为明显的分界,其中最外侧类石墨(GLC)涂层厚度最厚,厚度约为0.42 μm,涂层内部没有明显的大颗粒结构,涂层的致密性较好,且没有其他组织特征,证明类石墨涂层中没有其他金属元素扩散。与基体颜色相比,Cr过渡涂层的颜色与基体颜色相比略淡,涂层厚度较薄(约为0.26 μm),Cr涂层内部结构较外侧类石墨涂层更为致密,Cr涂层与外侧类石墨涂层之间的分界上没有出现裂纹与金属组织扩散的现象,可以证明采用不同比例的Cr、C混合制备过渡涂层能够使类石墨工作层与Cr底层具有更好的结合性能。同时,由于Cr涂层与基体的结合性能较好,能够有效抑制金属元素的外部扩散现象,避免金属元素抑制外侧类石墨涂层生长,因此,Cr涂层可以作为类石墨涂层与试验基体的过渡层。Cr-C复合涂层总体厚度约为0.68 μm。

图4 Cr-C复合涂层微观形貌Fig.4 Microstructure of Cr-C composite coating

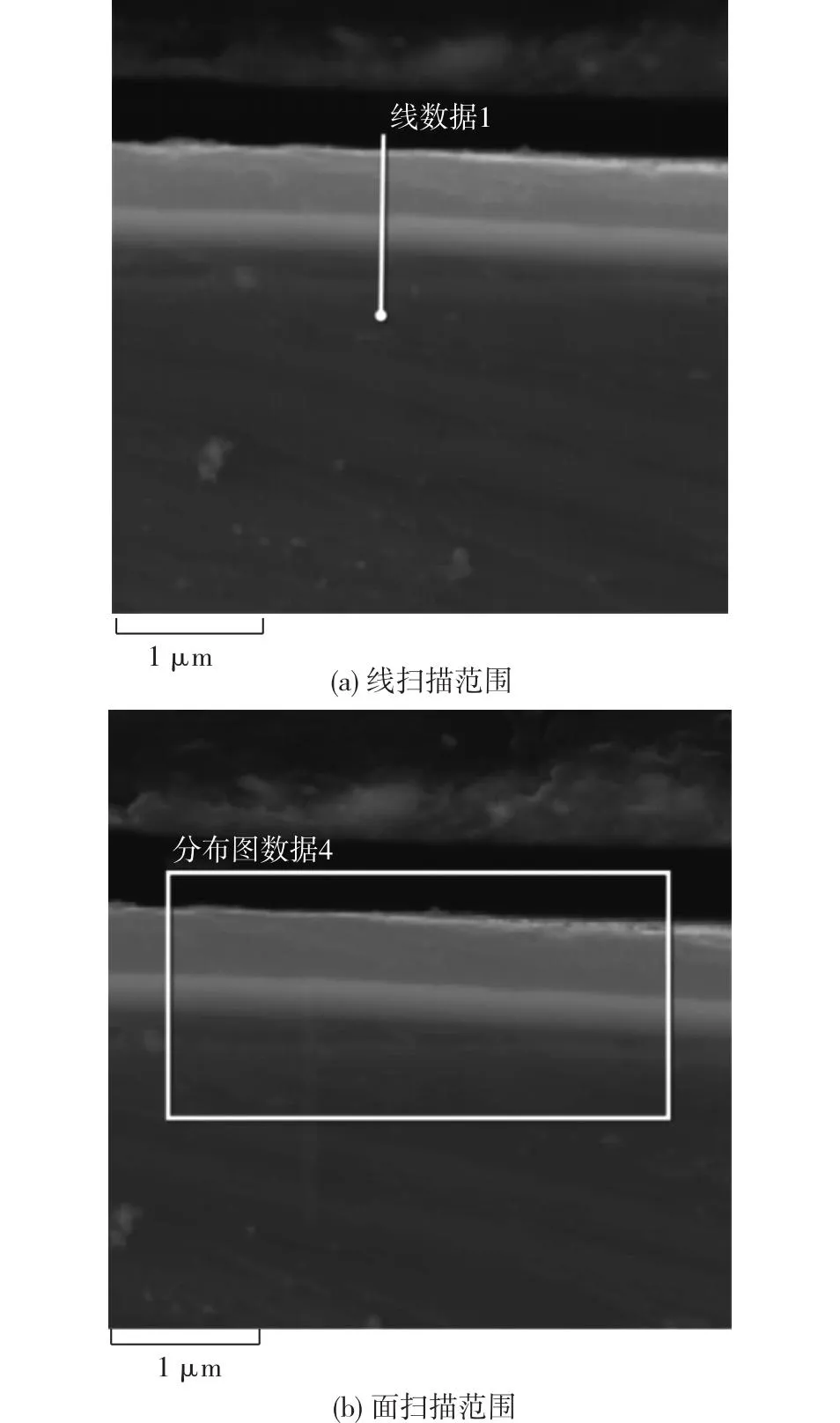

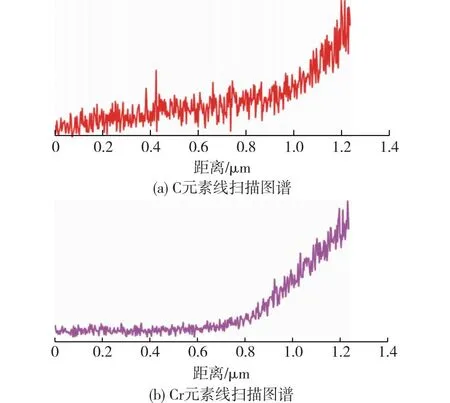

图5为复合涂层线扫描与面扫描区域。图6为复合涂层C、Cr元素线扫描结果。图7为复合涂层C、Cr元素面扫描结果。由图6和7可知:复合涂层整体厚度约为0.68 μm,Cr元素主要分布在复合涂层的底层与过渡层区域,C元素主要分布在涂层最外侧的类石墨工作层中,其中有部分Cr元素混合在工作层中,相较单一的C元素单质,C与Cr元素混合形成的润滑相和硬质相共存形成复合涂层,能够明显提高涂层的硬度和韧性等力学性能[27]。

图5 复合涂层线扫描与面扫描区域Fig.5 Line and surface scan areas of composite coating

图6 复合涂层线扫描结果Fig.6 Scanning result of composite coating lines

图7 复合涂层面扫描结果Fig.7 Scanning results of composite coating surfaces

2.3 复合涂层摩擦因数与磨损率

对Cr-C复合涂层试样、Cr涂层试样及无涂层YG8圆片进行干摩擦测试,得到的3种材料摩擦因数曲线如图8所示。由图8可知:测试开始时,3种材料摩擦因数都迅速上升,并在10~30 s后达到了一个稳定的范围。无涂层与Cr涂层的初始摩擦因数较高,达到了0.6左右;Cr-C类石墨复合涂层的初始摩擦因数较低,稳定在0.2左右。随着测试时间的延长,无涂层、Cr涂层的摩擦因数出现幅度较大的波动,而Cr-C类石墨复合涂层摩擦因数变化不大,其数值略大于0.2,说明类石墨涂层相比无涂层与Cr涂层,具有大幅降低摩擦因数的特点,可以作为工作层涂层。当测试时间达到500 s后,无涂层与Cr涂层摩擦因数曲线出现了幅度较大的波动,且摩擦因数上升,类石墨复合涂层的摩擦因数开始出现明显变动,且摩擦因数成增大趋势。当测试时间达到600 s后,类石墨复合涂层摩擦因数增大缓慢,但摩擦因数最终仍稳定在0.3以下。采用磁控溅射法制备的类石墨涂层互相交错形成层状结构,使得在摩擦过程中摩擦基体能够从最易滑动的晶面滑移,摩擦阻力减小,这是由于类石墨涂层内部由大量的sp2杂化键团簇形成,在摩擦过程中部分涂层受剪切力发生脱落,一部分分散在磨痕两侧,另一部分附着在磨球上,使摩擦过程变成附着在磨球上的涂层与基体上涂层之间的摩擦,减小了磨球与涂层之间的接触面积,从而降低了摩擦因数[15,28-29]。

图8 Cr-C复合涂层、Cr涂层和YG8圆片摩擦因数Fig.8 Friction coefficient of Cr-C composite coating, Cr coating, and YG8 steel sheet

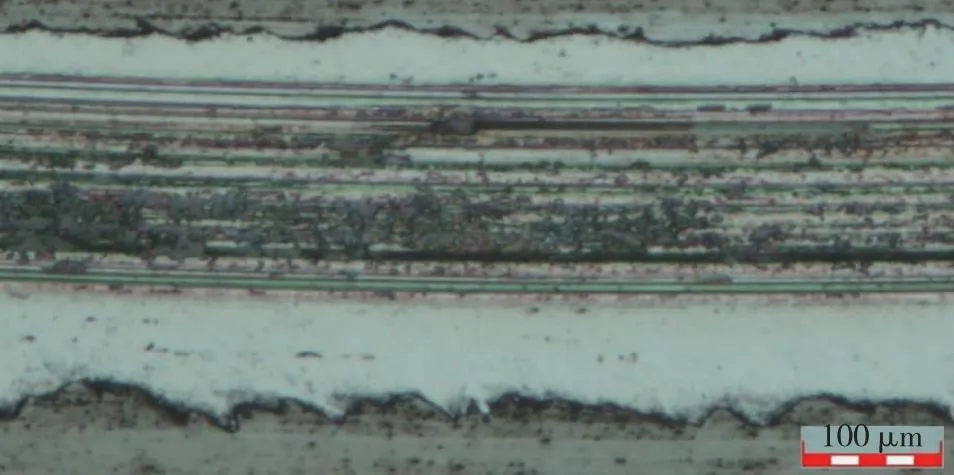

Cr-C复合涂层、Cr涂层和YG8圆片样品的磨痕形貌分别如图9、10和11所示。由图9可知:Cr-C类石墨复合涂层的磨痕面积较小,磨痕两侧有黑色类石墨涂层分散,在摩擦过程中降低了磨球与表面的接触面积,从而减小了摩擦因数,同时磨痕面积小,复合涂层的耐磨性较好。由图10可知:磨痕面积较大,磨痕中间出现了因磨球与基体表面接触后温度升高而产生的黑色磨痕,由于Cr涂层厚度较薄且耐磨性较差,因此露出了较多基体。由图11可知:磨痕中心也出现了磨球与基体摩擦后温度升高而产生的黑色磨痕,但由于硬度较高,表面未出现明显磨痕。

图9 Cr-C复合涂层磨痕形貌Fig.9 Scratch morphology of Cr-C composite coating

图10 Cr涂层磨痕形貌Fig.10 Scratch morphology of Cr coating

图11 YG8圆片磨痕形貌图Fig.11 Scratch morphology of YG8 steel sheet

利用式(1)和(2)计算Cr-C类石墨复合涂层的磨损率,其中测得磨痕平均宽度为16.18 μm,计算得磨损体积(ΔV)为65.665 1 mm3,滑动距离(S)为1.44×105mm,加载载荷(Fn)为2 N,计算得Cr-C类石墨复合涂层的磨损率为2.28×10-4mm3/(N·mm)。以上结果表明:类石墨复合涂层有着远小于无涂层材料的摩擦因数,表明磁控溅射工艺使涂层表面类石墨膜分布均匀,涂层的致密性良好,同时在试验过程中,Cr-C类石墨涂层的摩擦因数波动幅度小,磨损率低,磨痕区域未发现涂层出现连续的裂纹与破损现象,摩擦磨损界面基本完好,证明类石墨涂层具有优良的耐磨性能和载荷承载能力,涂层的使用寿命较长,韧性优异。

2.4 复合涂层硬度

在2块Cr-C类石墨复合涂层试样上进行涂层硬度测定,每组试验共进行5次,并得出压痕位置、复合涂层的洛氏硬度与维氏硬度。图12为其中一处复合涂层压痕形貌。由图12可知:压痕周围存在的黑色区域为复合涂层塌陷破损区域,压痕破损面积与变形较小,复合涂层没有发现明显裂纹,证明复合涂层中的Cr层使涂层整体具有了良好的硬度。

图12 Cr-C复合涂层压痕形貌Fig.12 Indentation morphology of Cr-C composite coating

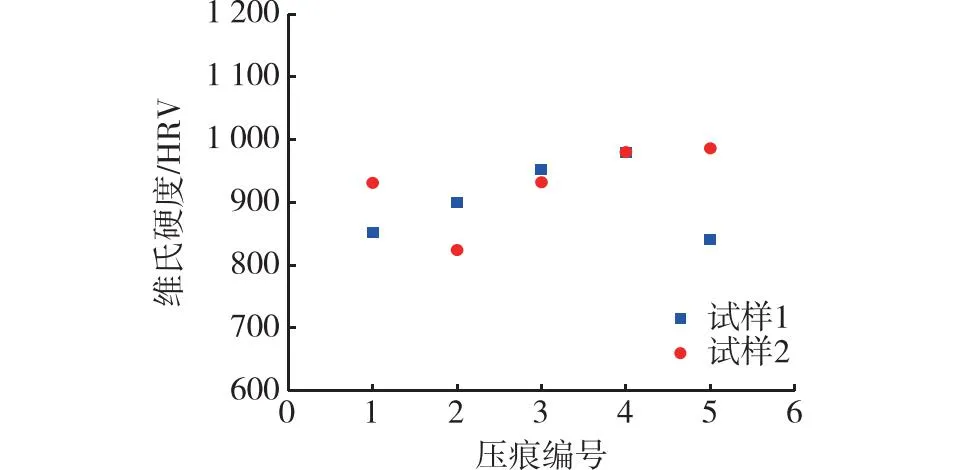

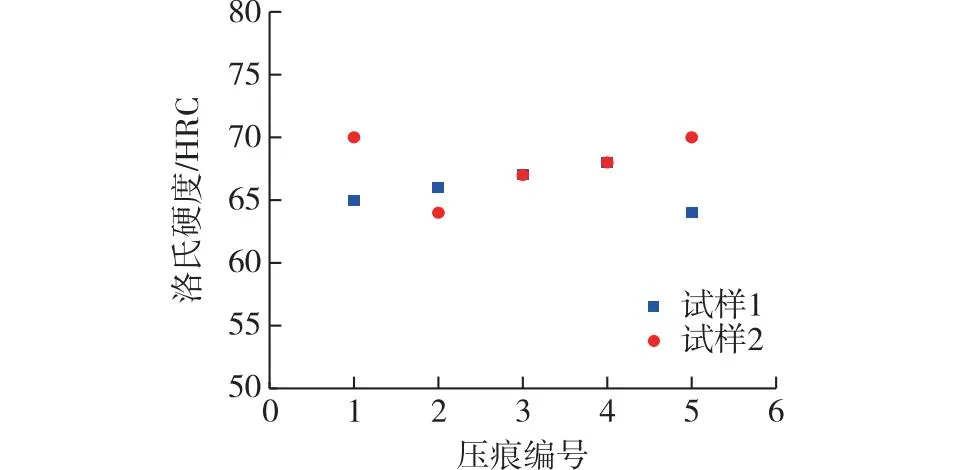

2块Cr-C类石墨复合涂层试样的维氏硬度与洛氏硬度分别如图13和14所示。采用式(3)计算硬度,2块试样维氏硬度的最小值分别为840和824 HRV,最大值分别为980和986 HRV,洛氏硬度的最小值均为64 HRC,最大值分别为68和70 HRC。Cr-C类石墨复合涂层与镍包石墨涂层[30]、Graphit-iC类石墨碳膜[31]的硬度对比结果如表3所示。由表3可以看出:采用复合涂层结构的类石墨涂层硬度高于传统类石墨涂层,硬度提升了28.22%~51.69%。复合涂层的不同区域硬度变化范围不大,表明制备的复合涂层具有良好的均匀性,内部结构达到了预期效果。

图13 Cr-C复合涂层维氏硬度Fig.13 Vickers hardness of Cr-C composite coating

图14 Cr-C复合涂层洛氏硬度Fig.14 Rockwell hardness of Cr-C composite coating

表3 石墨涂层硬度

2.5 复合涂层膜基结合力

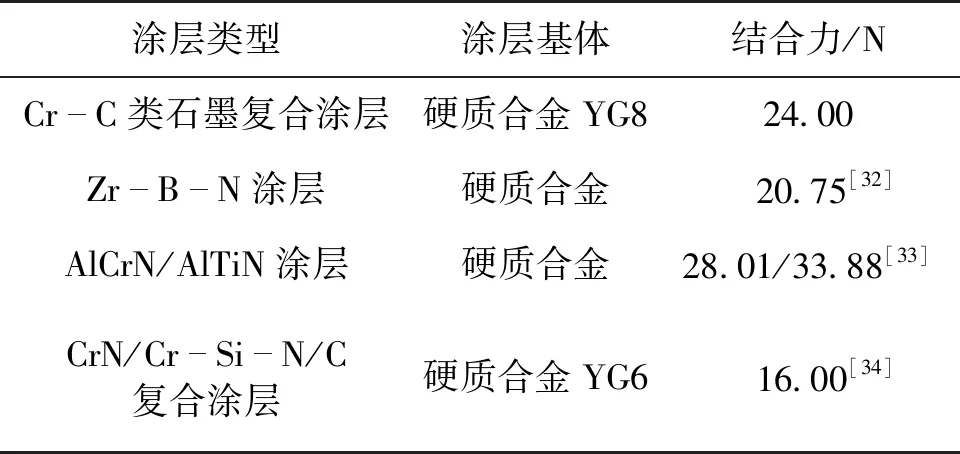

通过自动划痕仪对Cr-C类石墨复合涂层膜基结合力进行表征,选择3处不同区域进行划痕试验,得到的声发射信号如图15所示。其中1、3两道划痕的声发射信号变化趋势相似,在压头加载达到24 N后,声信号波动幅度同步增大,此时划痕表面出现塌陷,表层类石墨工作涂层破裂;加载到30 N后,声发射信号出现第2次较大幅度波动,底层Cr涂层破裂并露出基体,以工作层涂层失效为判定依据,因此,复合涂层与基体之间的临界载荷约为24 N。与同样应用于硬质合金铣刀的Zr-B-N涂层[32]、AlCrN/AlTiN涂层[33]、CrN/Cr-Si-N/C复合涂层[34]相比,Cr-C类石墨复合涂层具有良好的膜基结合力,各类型涂层与基体的结合力如表4所示。

图15 Cr-C复合涂层划痕试验结果Fig.15 Scratch test results of Cr-C composite coating

表4 各类型涂层膜基结合力

3 结论

采用磁控溅射法制备了Cr-C类石墨复合涂层,并通过形貌、摩擦性能与力学性能对制备涂层性能进行表征。

1)对拉曼光谱进行洛伦兹拟合发现:D、G峰以1 500 cm-1为对称轴对称,D峰的峰位为1 366.29 cm-1,G峰的峰位为1 557.33 cm-1,面积比为1.696,表明通过磁控溅射法制备了具有典型类石墨非晶碳结构特征的复合涂层,且由磁控溅射工艺过程可知,基体在高频离子的溅射下温度上升,温度升高促使石墨化,部分sp3杂化键向sp2杂化键转化,因此,类石墨涂层中具有大量sp2杂化键结构。

2)通过观察复合涂层截面可知:类石墨涂层厚度为0.42 μm,Cr过渡涂层厚度为0.26 μm,复合涂层整体厚度约为0.68 μm,各层涂层内部没有裂纹、孔洞等缺陷,没有影响结合性能的间隙,涂层的致密性较好。通过面扫描结果可得:Cr元素主要分布在复合涂层的底层与过渡层区域,C元素主要分布在涂层最外侧的类石墨工作层中,同时工作层中掺杂少量Cr元素,Cr元素不仅可避免金属元素抑制外侧类石墨涂层生长的现象,还能够掺杂在工作层中提高涂层的硬度和韧性等力学性能。

3)通过对复合涂层摩擦因数与磨损量表征可以发现:Cr-C复合涂层摩擦因数约为0.2,远小于无涂层材料与Cr涂层材料的摩擦因数,类石墨涂层互相交错形成层状结构,使得在摩擦过程中摩擦基体能够从最易滑动的晶面滑移,摩擦阻力减小。对比Cr-C复合涂层、Cr涂层、YG8圆片磨痕形貌可以发现:Cr-C复合涂层磨痕面积小,复合涂层的耐磨性较好,通过磨痕形貌证明外侧类石墨工作层分布均匀,磨损速率较慢,且磨损率低,Cr-C复合涂层磨损体积为65.665 1 mm3,磨损率为2.28×10-4mm3/(N·mm)。

4)通过观察Cr-C复合涂层压痕形貌可以发现:压痕形貌周围未出现裂纹、塌陷破损现象,压痕破损面积与变形较小,涂层内应力小。涂层硬度为824~986 HRV,与传统类石墨涂层相比,硬度提升28.22%~51.69%。

5)通过划痕试验结果可得:在压头加载达到24 N后,划痕表面出现塌陷,表层类石墨工作涂层破裂;加载到30 N后,底层Cr涂层破裂并露出基体。因此,复合涂层与基体的结合力为24 N,与同样应用于硬质合金铣刀的类金刚石涂层相比,具有良好的结合力。