气井井筒堵塞原因分析及解堵工艺研究进展

2024-01-22李善建何浩轩王泽坤高同福

李善建,何浩轩,王泽坤,薛 波,高同福,王 帅

(1.西安石油大学 化学化工学院,陕西 西安 710065; 2.陕西省油气田环境污染控制与储层保护重点实验室,陕西 西安 710065;3.油气田化学陕西省高校工程研究中心,陕西 西安 710065; 4.陕西延长石油有限责任公司 延长气田采气一厂,陕西 延安 716000)

引言

气井井筒堵塞是国内气田开发过程中常见的现象,气井生产和作业过程中产生的腐蚀产物、气井采出液、缓蚀剂裂解产物及其他有机物质在高温高压下共同作用,在气井井筒中形成堵塞。堵塞物一方面会降低气井产能,另一方面也给修井作业带来修井工具遇卡的风险。

引起堵塞的主要因素有地层出砂、井筒腐蚀、地层水矿化度较高等,此外,入井的缓蚀剂和其他有机试剂在井下高温高压环境下可能发生质变,极易与砂子、水合物、腐蚀产物和水垢等粘附并包裹,被气流携带出井底附着在井壁上,形成堵塞[1]。气井堵塞机理从宏观角度研究可以分为砂子堵塞、水垢堵塞、水合物堵塞和蜡质堵塞。气井出砂的严重程度受到地层应力变化和开采工艺的影响,出砂后在井筒内逐渐堆积形成砂堵。水垢堵塞是由于高矿化度的地层水向井口运移的过程中由于温度、压力、pH值和流体流速的变化使得水垢从地层水中析出,在井筒内壁附着并逐渐形成堵塞。影响水合物生成的因素较多,主要包括高压低温的环境、充足的游离水、压力的骤然变化以及流体中存在易形成水合物晶体的的酸性气体(如CO2、H2S等)。蜡质通常在低于凝析温度时析出,另外蜡质在井壁上的沉积量和流体的流速、剪应力等息息相关。

目前针对井筒堵塞的问题,行之有效的措施主要有化学解堵法、物理解堵法和机械解堵法。化学解堵法使用酸液、螯合剂、抑制剂和清蜡剂对井筒堵塞物进行处理,在对井筒内部清洁的同时能够实现对储层和射孔的清洁,因此是一种应用广泛的解堵技术;物理解堵法包括超声波除垢、高压水射流清洗除垢、热处理和脱水等方法,在清理堵塞物的同时不会对环境造成污染,但受限于成本问题,目前其在气田中的实际应用仍需要进一步的探索;机械解堵法使用机械工具对井筒堵塞部位进行切削或刮除作业,但该工艺效率低下且无法解决对近井地带的污染问题,因此很少采用该技术进行解堵。

通过对4类主要堵塞物的产生原因和机理进行分析,针对性地选用解堵工艺进行解堵操作,将有助于进一步探索特定堵塞物的解堵技术,为气井的持续生产和高效开采提供支持。

1 砂子堵塞

1.1 形成原因及机理分析

导致气井出砂的因素可以归结为以下几个方面:流体动力学效应、压裂作业、地质条件和储层特性、地层产出水的影响和不合理的开采手段等。

(1)流体动力学效应

由于天然气低黏度和低密度的特点,气井中的流体通常具有较高的流速。这种高流速流体具有较强的携砂能力,能够将储层中的颗粒物质带入井筒,并形成复杂的流动状态,导致气井出砂的现象。气体与颗粒物质之间的密度差异较大,颗粒物质在气井中往往不易与气体分离。在气井生产过程中,气体具有较低的密度和较高的上升速度,而颗粒物质(如砂粒)的密度较高且沉降速度较慢,这导致颗粒物质在井筒中悬浮并发生运移,并可能在井筒、管道和设备中形成堵塞。

(2)压裂作业

气井出砂与压裂作业有一定的相关性。在气井压裂作业中,通常注入高压液体来裂解储层岩石,增加气体流动性和气井产能。压裂液对储层产生的冲击力使岩石碎裂,当高速流体对支撑剂的携带作用大于裂缝闭合作用在支撑剂上产生的摩擦力时,造成支撑剂回流,带出部分砂粒[2]。

当作用于岩石上的剪切应力和拉伸应力超过岩石强度时,岩石被高压高速流体挤压破碎。抗压强度、抗拉伸强度和抗剪切强度三者组成了岩石应力,其中拉伸强度和剪切强度分别使用杨氏模量和剪切模量表征。

杨氏模量是岩石发生拉伸(或压缩)产生形变时,拉伸(或压缩)方向的应力与线性应变的比,即

(1)

式中:E为岩石的杨氏模量,N/m2;F为外力,N;L为长度,m;ΔL为长度变化量,m;S为截面面积,m2。

剪切模量是岩石剪切弹性强度的标志。当剪切角较小时,可根据胡克定律计算剪切模量:

(2)

式中:μ为剪切模量,N/m2;Ft为剪应力,N;S为受剪应力影响的表面积,m2;θ是剪切角,(°)。

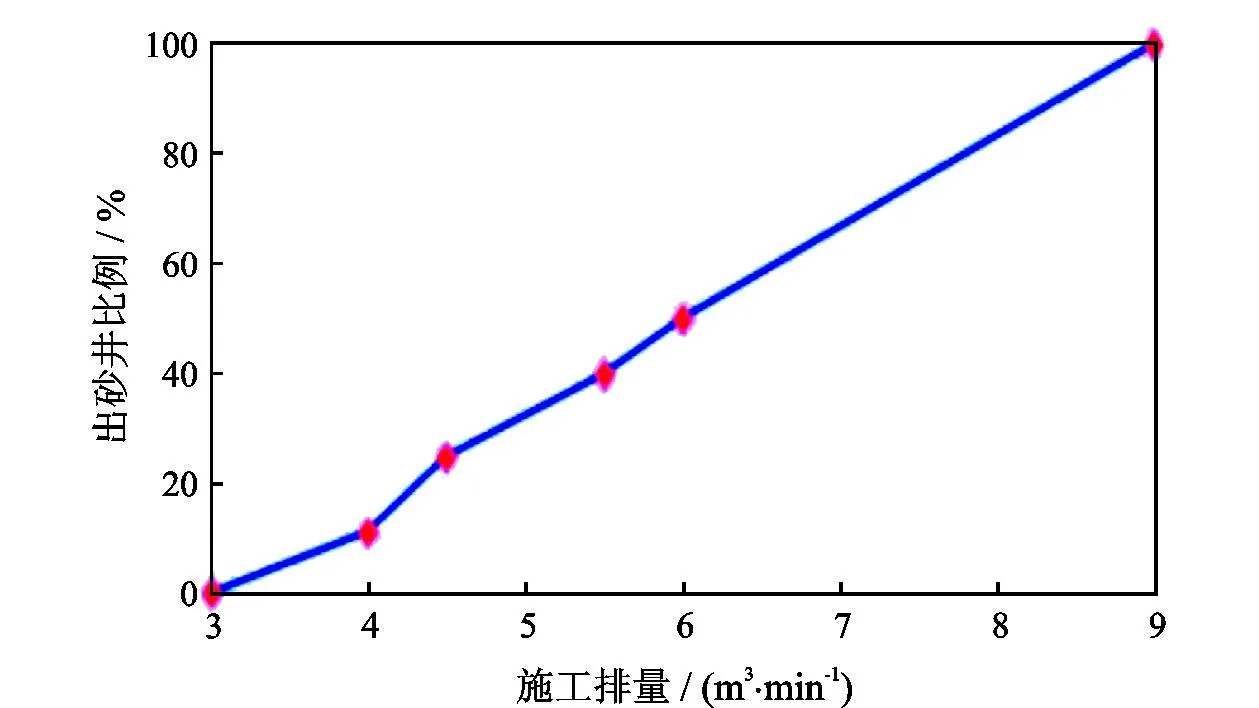

气井的压裂工艺对出砂量有影响。根据大庆油田对施工井排量和出砂井比例的统计[2](见图1),由于采取大排量的压裂手段,压裂液流速较大,储层和地层近井部分岩石破损,气井后续生产出砂严重,分析缘由为地层性质的细微差别在压裂后放大,最终表现为出砂井的闭合压力、抗拉强度均减小,孔隙度增大。

图1 施工井排量与出砂井比例

(3)地质条件和储层特性

气井出砂通常在含砂岩层、高孔隙度和高渗透率的地层中较为常见。天然气的储层通常是普遍存在着孔隙和裂缝的碳酸盐岩,部分储层是松散砂岩,这种地层具有较高的孔隙度和渗透性,有助于气体流动,但也容易导致颗粒物质的运移和流失;有些气井所处的高含砂地层中含有大量砂粒,这些砂粒通常会被气流携带进入井筒引起出砂。地层性质对出砂量有影响,大庆油田裸眼水平出砂井与未出砂井地质因素统计[2]见表1。

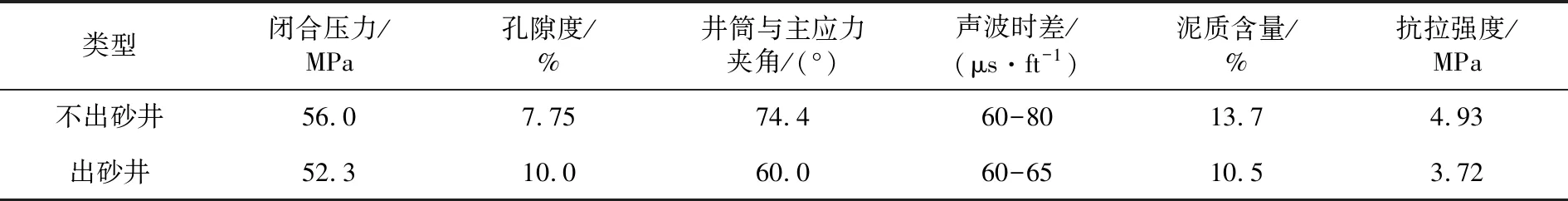

表1 大庆油田裸眼水平出砂井与未出砂井地质因素统计

(4)地层产出水的影响

对于一些本身具有胶结作用的地层,地层应力变化是影响出砂量的关键因素。但对于粘土矿物含量较高、弱胶结作用、欠压实的疏松砂岩气藏,地层一旦产水,润湿的粘土发生水化膨胀,砂粒相互间的粘附力迅速减小,地层岩石的强度大大降低,使胶结砂转变为松散砂。因此,地层出水后临界出砂速度减小,导致地层出砂进一步加剧。

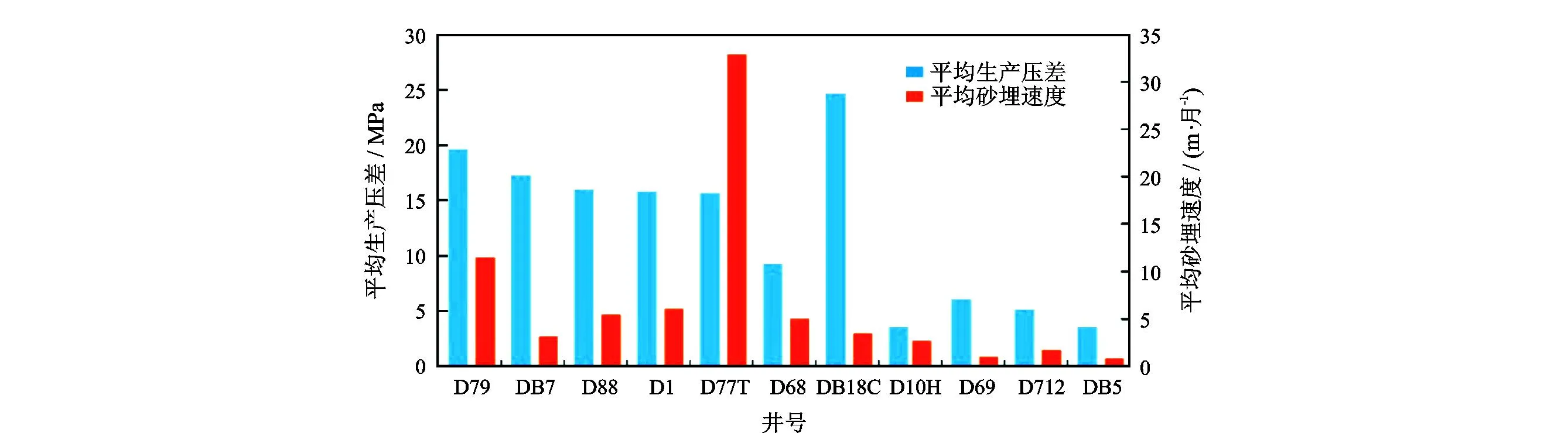

(5)不合理的开采

不合理的开采同样导致地层出砂。在其他条件相同的条件下,生产压差越大,储层渗透率越高,流动相对地层的冲刷增强,黏土之间的胶结强度会因黏土遇水膨胀变松而减弱,进而在产出液的冲击下出现颗粒位移的现象,地层出砂程度加重。在东河油田的生产中发现,增大生产压差在产量增加的同时,由于流体流速高于出砂临界流速,致使液体渗流速度较快,液体对地层中岩石冲刷使其破损产生砂粒,细小颗粒在流体的冲刷下产生位移,最终地层出砂状况加剧[2](参见图2)。

图2 东河油田部分生产井平均生产压差和平均砂埋速度[2]

1.2 解堵技术

1.2.1 物理法

对于油气田中出现的砂堵状况,物理法通常采用连续油管处理技术和连续油管冲砂冲洗技术。连续油管处理技术[4]是将连续油管和工具下放至堵塞处,利用高速旋转的钻头进行解堵。其优点在于能够充分利用油管连续可靠的密封特性,在负压环境下作业,采用闭式循环系统,可靠、安全地解决砂堵问题。该方法的解堵性能良好且稳定,对高温高压凝析气井效果良好。

连续油管冲砂冲洗技术同样具有清堵作用,其特点在于能够在不压井、不移动管柱的前提下,使用较低密度的循环介质工作,冲洗工艺安全可靠且对油气藏有一定的保护性。连续油管冲砂冲洗技术分为正冲、反冲、正正冲以及正反冲4种冲砂方式,参见图3。不同冲砂方式的优缺点见表2。

表2 砂堵物理法处理技术对比

图3 连续油管冲砂冲洗方式

1.2.2 化学法

除上述的以连续油管处理技术为代表的一些物理方法外,化学解堵技术在解除砂堵方面同样出色。 对于以碳酸钙为主要成分的方解石、白云石和文石的碎屑沉积物,通常使用盐酸、醋酸或甲酸进行酸化解堵处理。对于由砂粒和胶结物组成的砂岩,通常考虑使用土酸进行解堵处理,该工艺利用盐酸进行预处理,其目的是将地层中含有K+、Ca2+的地层水替换,同时利用盐酸溶解井下的碳酸盐。这一操作一方面是防止氢氟酸和砂岩直接作用生成的氟硅酸和氟铝酸与K+、Ca2+结合生成不溶性沉淀,另一方面是防治氢氟酸和碳酸钙作用产生CaF2沉淀。此外,利用极性溶剂分散并溶解砂子,通过高压、高流速气流将其带出井筒也是解除堵塞的另一种方式。

综上,物理法操作简单,解堵效率高,对环境污染较小。但物理法可能会对井筒和设备造成机械磨损,特别是在使用高压冲洗、铣刀、高速钻头等器具时,需要注意对井筒的保护。此外,该技术的解堵效果受到井筒结构和颗粒物质特性的限制。而化学解堵技术可以通过调整配方,针对某一类砂岩、砂子堵塞进行解堵处理,快速高效解除砂堵。但该技术由于使用酸液,不可避免地会对井筒和环境造成污染。使用时要对酸液的浓度和用量严格把控,并做好环境监测工作。

2 水垢堵塞

高矿化度的地层水和H2S、CO2这类酸性气体在高温高压的气井生产中会造成不同程度的结垢、腐蚀和堵塞。

2.1 形成原因及机理分析

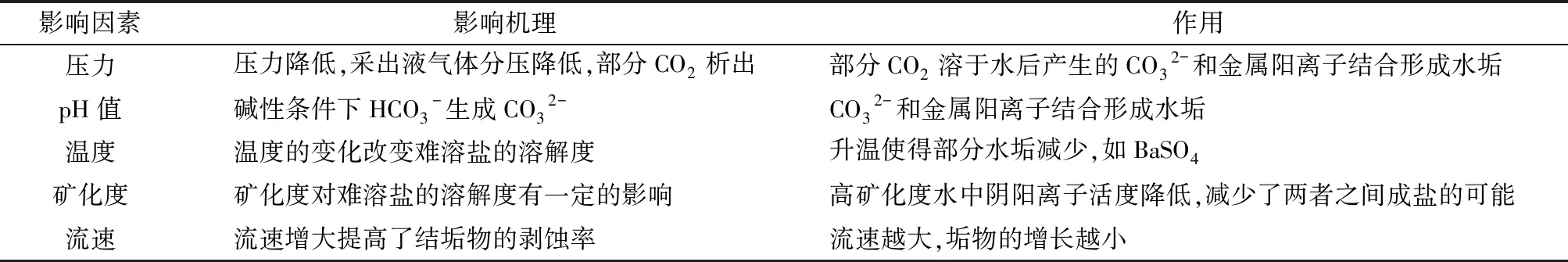

井筒结垢的影响因素见表3。

表3 井筒结垢的影响因素

高矿化度所引起的结垢指的是采出液中的盐类物质过饱和时,地层水中不相溶的阳离子与阴离子结合生成难溶的盐垢,附着于井筒内壁或掉落进入井底的现象[5]。

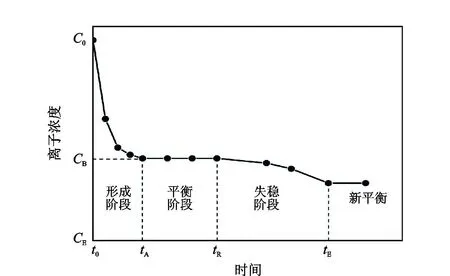

根据不相溶理论、热力学条件变化理论、吸附理论[6],水垢在井筒内部的析出首先源于地层水内部存有不相容的离子,即来自不同深度的地层水混合后为保证体系稳定而析出固体结垢物。采出液从气井井底向井口运移的过程中,温度、压力、油气水的平衡状态以及其中富集的各类阳离子(如Ca2+、Mg2+、Ba2+)和阴离子(如CO32-、SO42-、Cl-)的浓度均会发生变化,导致原本处于饱和状态的采出液析出不相容的阳离子和阴离子结合生成盐垢。结垢分为4个阶段(见图4)。首先在水垢形成阶段,产生溶解度较低的盐垢;其次在平衡阶段,由于体系内晶体的产生,分子排列形成微晶,晶粒产生;在系统失稳阶段,由于更多的晶体的长大导致新的垢物产生;最后系统又将回归一个新的平衡状态[5]。

图4 溶液体系中结垢进程

在气井中,当高压气体通过射孔孔眼流出时,气体体积增大、压力下降,引起温度的降低。这种温度的降低会使得地层中溶解的盐类浓度超过了其饱和度,导致盐类开始析出并沉积在管道壁、设备表面或井筒壁上,形成盐垢。

气井排水所引起的碳酸盐垢析出同样是由于地层水中溶解的碳酸盐在气井排水过程中溶解度降低引起的。地层水随气流进入井筒后,在温度和压力的共同作用下,流体从高压储层进入井筒内部,压力降低,温度升高,流体中地层水的水分含量减少,导致碳酸盐浓度超过饱和,引发碳酸盐的析出。

针对井下腐蚀环境,我们认为气井中的腐蚀介质由水介质、在天然气中以气相存在的酸性气体和溶解在水相中的酸性气体、各种阴阳离子组成[7]。

2.2 解堵技术

常用的解除水垢堵塞的解堵技术有机械除垢法、物理除垢法和化学除垢法。

2.2.1 机械除垢法

机械除垢法是利用机械钻头高速旋转来实现对井筒内部的垢物进行清除(图5),对于一些管道设备老化的气井以及一些耐酸性较差的钢材,通常采用机械除垢技术进行解堵,该技术能够有效清除如硫酸钡、碳酸钙这类硬质水垢。

图5 机械除垢法工具结构

2.2.2 物理除垢法

物理除垢法运用超声波和电磁等物理技术,降低垢物强度,最终将水垢粉碎并脱落。

(1)高强声激波除垢技术[8]

该技术通过声激仪发出的高强声激波,能够将水垢粉碎以实现解堵目的。

(2)高压水射流清洗除垢技术

该技术使用高压泵注入高压水,通过高频电子脉冲使高压水由高压低流速水转化为低压高流速水,这种高流速的水产生的穿透力既不会对井筒内壁上的防护层产生破坏,又能够将壁上附着堵塞物清理干净,使管道通畅[9]。

物理除垢技术操作简便,无污染,且能够防止水垢的再次产生,但物理除垢法对设备的要求高、设备成本较高以及对设备的工作环境要求严格等问题限制了大多数物理除垢法在井筒堵塞物处理中的应用。

2.2.3 化学除垢法

化学除垢法是一种应用广泛且发展较成熟的除垢法,通常选用酸洗除垢剂清除水垢。酸洗除垢剂通常由缓蚀剂、分散剂和酸液在一定比例下复配制成,能够减少试剂对钢材伤害的同时降低堵塞物的吸附力,提高解堵效率。

在解堵过程中,特别需要注意压力以及堵塞物的溶解速率的变化。这是由于在高温条件下,化学反应往往更加剧烈,过快的溶解速度可能导致放热反应过程中的温度急剧升高,使井筒和井下设备的热损伤加剧。对于堵塞物堆积严重的气井,过快的溶解速度可能导致大量的堵塞物同时溶解,引发气体急剧释放或液体喷涌现象,对井筒内的流体稳定性和设备的性能产生不利影响。

3 水合物堵塞

水合物是采出液中的烃类物质和流体中的游离水在井筒中由于温度和压力的变化而结晶析出的固体。随着井筒内部能量的变化,地层流体在井筒内运移的过程中其压力和温度也发生着变化。当温度和压力一定时,水合物会聚集在井筒内壁形成堵塞物[10]。

3.1 形成原因及机理分析

水合物主要存在3种晶体结构:SI型(体心立方晶体)、SII型(面心立方菱形晶体)和SH型(简单六方晶体)。它是由几种气体分子在一定的温度和压力下和流体中的游离水结合形成的结晶笼状固体,如图6所示。采出液中游离的烃类气体和水分子在适宜的条件下结合,形成的孔穴结构能够吸附以甲烷为主要成分的烃类物质形成水合物晶核,水合物晶核逐渐堆积最终形成堵塞[11]。

Englezos等[13]提出了在恒压条件下衡量甲烷、乙烷以及其他水合物的生长动力学方程:

(3)

(4)

式中:Ap为水合物颗粒壳表面积,m2;f为气体逸度,MPa;feq为三相平衡状态下的气体逸度,MPa;kγ为反应速率常数,mol/(m2·MPa·s);kd为传质系数,mol/(m2·MPa·s);K*为总速率常数,mol/(m2·MPa·s);n为生成水合物反应的气体的物质的量,mol;t为时间,s。

流体的气体组成、压力、温度、含水率以及酸性气体的含量等都是影响管道内水合物形成的要素。在恒压状态下,以甲烷为主的烃类气体含量越高,水合物的生成温度越低。在流体中增加酸性气体的含量可提高水合物的生成温度并降低水合物的生成压力[14]。牟春国等[15]探究了油包水体系中多种因素对天然气水合物生成的影响,发现在一定限度内流体中的含水率和天然气水合物生成时消耗的气体量成正比。

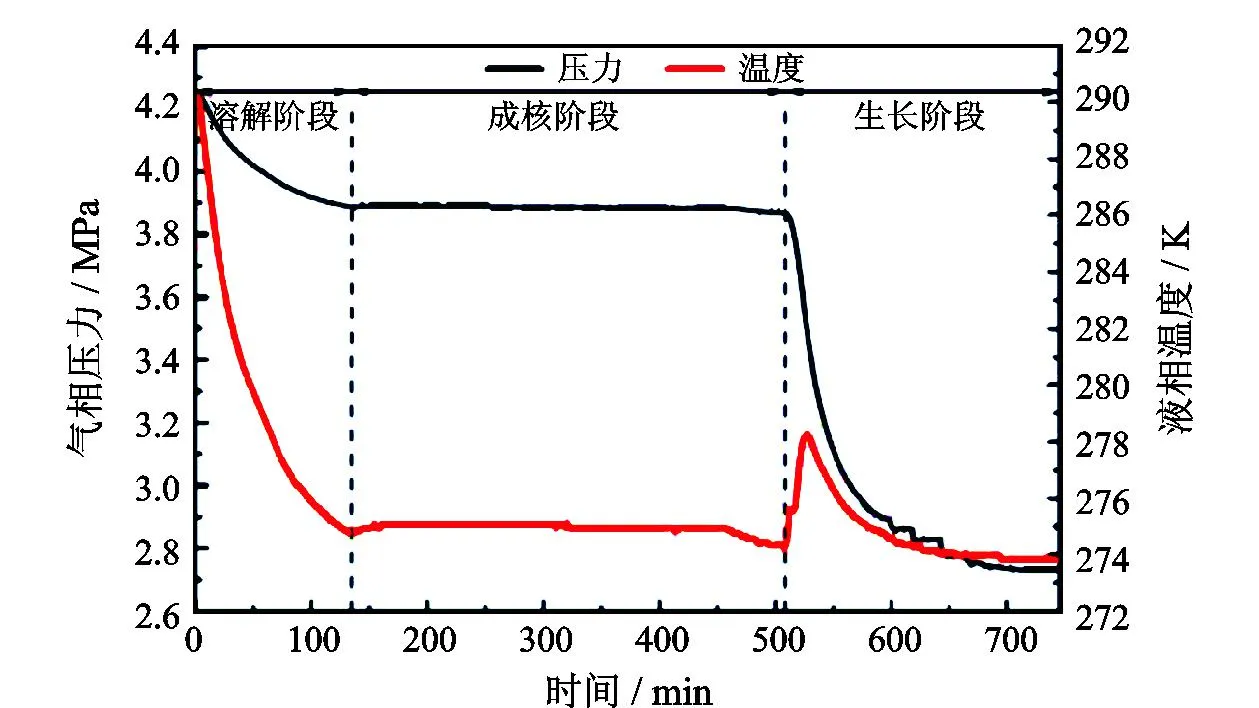

宋光春等[16]使用反应釜研究了油水体系中的水合物生成速率。温度越低、压力越高、搅拌速率越快,反应釜内的气体消耗速率越快,水合物的生长速度越快且形成的垢物表面较为致密。通过对油水体系中天然气水合物的堵塞机理分析,发现在油气水体系中,水合物的生成的3个阶段内,始终伴随着体系压力和温度变化[17](图7)。在溶解阶段,流体内气相向液相内溶解扩散,气相的压力下降,液相的温度下降;在水合物晶体成核阶段,气相停止溶解扩散,这一阶段水合物晶体的生成消耗了液相中溶解的气相组分,因此气相压力和液相温度变化较小;在水合物的生成阶段,气体分子开始吸附在水分子的笼状孔穴中,气相压力下降,在水合物相变生成的过程中,水合物放热,引起体系温度上升,系统稳定后,体系温度重新下降并回归平缓。

图7 油水体系中天然气水合物生成的压力、温度变化曲线[17]

Turner[18]对天然气水合物在油水体系中的生成过程给出了模型,如图8所示,水合物堵塞的过程分为水相夹带、水合物生长、聚结沉积和沉淀堵塞4个阶段。

图8 油水体系水合物堵塞机理[18]

(1)水相夹带。在井筒内注入的表面活性剂以及流体剪切应力的共同作用下,流体中的各相均匀混合,形成油包水型乳浊液;

(2)水合物壳生长。当流体运移过程中流体的压力和温度达到适宜的状态,水滴、油滴和气泡的表面形成一层质地较薄的水合物壳层,该壳层不断生长,最终成为水合物颗粒。在此过程中流体内部各相之间的黏度增大,流体在井筒内部的流动性减小,管道的流量下降;

(3)聚结沉积。水合物颗粒彼此碰撞聚集,形成聚集体和包络体两种不同结构的沉淀。由于流体的冲刷作用,悬浮在液相内部和表面的水合物颗粒在流体的波动中与壁面碰撞,水合物颗粒不断地在沉积床层上附着、脱落,流体中的杂质在该阶段会以被水合物包裹的形式在水合物沉积层附着,水合物沉积层的物理强度增大;

(4)沉淀堵塞。水合物沉积层持续生长,最终堵塞管道。

3.2 解堵技术

3.2.1 物理法

(1)控制压力法

天然气水合物的生成需要高压低温的环境,该方法通过控制管道内部压力,破坏水合物生成的理想环境,抑制水合物的生长,同时破坏体系的平衡态能够使水合物分解。通常降压幅度越大,水合物堵塞块的分解越剧烈,降压后通常使用热力学抑制剂对管线进行处理,防治水合物的二次生成。

(2)脱水法

脱水法是通过设备对流体的水分加以控制,从而抑制水合物晶体生成的方法。传统的天然气脱水工艺有溶剂吸收法、固体吸附法、低温冷却分离法,新型除水技术有膜分离脱水技术、气液旋流脱水技术和超音速脱水技术。

(3)热处理法

热处理法是对气井中管线进行加热处理,使体系处于天然气水合物形成的温压区之外,以实现对水合物的抑制和清除。常用的加热工艺主要有套管束加热、电磁加热、高温气体加热等。

(4)机械工艺

该工艺具有操作性好、解堵彻底的优点,主要包括清管器解堵工艺和连续油管解堵工艺。前者是利用清管器在井筒内的收发运动进行清堵,后者则是通过下放连续油管至堵塞部位建立循环通道,随后通过喷注热盐水或热力学抑制剂以达到解堵目的。

3.2.2 化学法

目前应用较多的是注化学抑制剂,根据其机理分为热力学抑制剂(THIs)、动力学抑制剂(KHIs)和抗凝聚剂(AAs)。

(1)热力学抑制剂

热力学抑制剂通常使用的试剂有甲醇 (MeOH) 、乙二醇 (EG) 、二甘醇 (DEG) 、三甘醇 (TEG) 以及氯化钠、氯化钙等电解质溶液[19]。热力学抑制剂的作用机理分为吸附论和局部扰动论,前者指抑制剂分子吸附在水合物晶核表面,阻止甲烷及其他烃类的客体分子进入水合物晶核内部的孔穴形成水合物颗粒,后者指抑制剂和水分子的作用激烈,使晶核中的水合物分子重排,令其难以形成水合物颗粒[20]。总体而言,改变天然气水合物生成的相平衡体系,使体系的条件不适宜水合物的生长,最终抑制水合物的生成或促使已生成的水合物脱落。

(2)动力学抑制剂

动力学抑制剂(KHIs)在不改变水合物生成的相平衡体系前提下,KHIs分子能够和水分子形成氢键,附着在水合物晶体的表面,阻止其形成稳定的笼形结构,延长水合物生成的成核期及生长期[21]。该类抑制剂由内酰胺基聚合物(如PVP、PVcap、VC-713)、绿色水合物抑制剂及离子液体组成。刘书杰[22]和庞维新等[23]合成的动力学抑制剂在实际应用中延缓了水合物的生成时间。

从应用效果看,动力学抑制剂抑制水合物生成的能力优于热力学抑制剂,因此通常将热力学抑制剂和动力学抑制剂复配使用,如使用10%甲醇+3.9%PVCap的溶液体系,同时满足抑制和清除水合物的需求[24]。

(3)抗凝聚剂

抗凝聚剂(AAS)是表面活性剂,通过增强管道中流体的流动性、减少颗粒物的聚集以实现对水合物的防治[25]。

水合物解堵过程存在高压释放、温度变化、气体释放和扩散等危险因素,该过程的疏忽可能引起严重的生产问题,因此,水合物解堵过程需要严格遵循相关的安全标准和操作规程,并采取适当的控制措施。

4 蜡质堵塞

4.1 形成原因及机理分析

油气田的三大难题,即出砂、结垢和结蜡给油气开采和运输带来了很多困难。蜡在储层中呈溶解状态,在随地层流体向上运输过程中,由于压力和温度降低,当流体的温度低于析蜡温度时,流体中的高碳正构烷烃析出并吸附在油管、套管、井口分离器等位置,以蜡晶分子为中心开始生长,形成蜡沉积,引起油气井流速减小、压降增大、生产效率下降等问题。

含蜡凝析油气井的堵塞原因复杂,蜡质的析出和沉积成堵,受到温度、压力、流体流速、管壁和流体之间的温差等因素的影响[26]。

(1)温度

当温度低于析蜡温度时,蜡质从流体中析出,蜡质的沉积速率随着温度的持续降低呈现先增后减的趋势。

(2)压力

当压力高于露点压力时,油水体系中的轻质组分溶解在流体中,此时流体中溶剂含量充足,能够溶解足量的蜡。当压力减小至露点压力以下时,流体原有的平衡相态被破坏,轻质组分逸出,油水体系中溶解的蜡质组分因过饱和而析出。研究表明,压力高于露点压力,沉积量随压力增大而减小;当压力小于露点压力,沉积量随压力增大而增大[27]。

(3)流体流速

随着管内流体流速的增大,流体所受的剪切作用增强,这是由于流速增大,雷诺数增大,流体对吸附沉积在管壁上的沉积物的剥离能力更强。

(4)剪切力

Jennings等[28]使用有搅拌功能的冷指装置发现沉淀中的实际含蜡量不变,但相对含蜡量随剪切速率增大而增大。范开峰[29]的研究中发现剪切速率增大到一定程度后会破坏蜡晶的网状结构,含蜡量同样呈现先增后减的趋势。由此发现剪切力对于蜡质沉积物的影响是通过剪切应力使其脱落而实现的。

(5)温差

流体和管壁的温差增大时,井筒的径向温度梯度增大,蜡分子扩散能力增强。蜡分子在温差足够大的前提下可以在析蜡点以上析出并生长,沉积速率增加。基于以上因素当流体的温度和压力低于露点时,蜡沉积出现并开始生长,蜡结晶从流体中析出并附着在管壁上,生长成为网状、片状结构。

含蜡的凝析气田和常规气田的开采的不同之处在于气藏在地层中以气相形式存在,因此在开采过程中伴随着温度和压力的下降,流体中的气相会反凝析析出液相凝析油,在管道内流体以气液两相共存的形式运移。

析蜡温度的变化与压力相关,当压力高于露点压力,流体中的重质蜡组分从液相转变为气相,析蜡温度降低;同理,当压力低于露点压力,液相烃析出,此时更多重质烃冷凝为液相,蜡质的溶解度提高,析蜡温度随之降低。故对于含蜡凝析油气井,即便温度低于析蜡温度、液相烃不存在,同样能够发生蜡质沉积,即当压力高于露点压力,气相中的蜡质逸出为液态,随着体系温度的下降,当温度低于析蜡温度时,固相蜡沉淀出现。

4.2 解堵技术

4.2.1 机械清蜡

通过机械装置的往复运动,使用铣刀、刮蜡片清理管道内壁上的蜡质沉积物,操作简易,但刮下的蜡沉淀容易落入井底,引起储层堵塞、污染等问题。

4.2.2 化学清蜡

清蜡剂的原理是利用溶解作用,使沉积物分散为细小的颗粒,最终随流体被带出井筒,主要包括油溶性清蜡剂、水溶性清蜡剂及乳液型清蜡剂。

(1)油基清蜡剂

油基清蜡剂多由有机溶剂、表面活性剂及少量聚合物配成,其中聚合物有降凝的作用,限制流体中析出的蜡彼此聚集形成网状结构 。

(2)水基清蜡剂

水基清蜡剂多由特别合成的表面活性剂和水制成,能够作用于蜡质表面,使其成为亲水性表面,其在水相中的黏度下降,溶解速度增强,同时可以有效降低蜡质分子间的作用力,有助于蜡质沉积物从管壁上脱落。在高含水的含蜡气田中应用良好。

(3)乳液型清蜡剂

乳液型清蜡剂[30]既克服了油基型毒性大、易燃易挥发的缺点,又避免了水基型流动性差、清蜡速率低的劣势,逐渐成为研究的热点。

4.2.3 微生物解堵技术

微生物解堵技术是目前国内外发展较迅速的一项提高原油采收率的高新生物技术,该技术具备无污染、经济性良好、工序简单等优点。该技术在萨中过渡带地区进行了实验,解堵有效率达到100%,解堵前后对比单井日增液8.0 t,平均有效期达到228 d,最长有效期达到502 d[31]。

5 结 语

砂子堵塞是由于生产过程中地层环境变化导致地层岩石破碎出砂加重,砂粒堆积形成的堵塞;水垢堵塞是高矿化度的采出液中的不共存的阴阳离子结合形成的垢物在井筒内部堆积而成;水合物堵塞是由于气井内部温度、压强等条件变化,水合物生长并沉积于壁面而引起;蜡质堵塞是由于相平衡的变化,有机组分析出并结垢而成。

综合对比物理除垢法、机械除垢法和化学除垢法,化学解堵工艺广泛应用于处理不同类型的堵塞物,其适用性广,解堵效果良好,未来可针对性研制无毒、无害、无污染的解堵剂并提高其在高温高压环境下的稳定性。