基于CFD-DPM 的离心泵内颗粒性质对泵性能与磨损的影响

2024-01-22陈正甦衡亚光江启峰罗西棚

陈正甦,衡亚光*,熊 平,江启峰,罗西棚,申 坤

(1.西华大学能源与动力工程学院,四川 成都 610039;2.西华大学流体及动力机械教育部重点实验室,四川 成都 610039)

作为使用最广泛的泵类之一,离心泵具有体积小、扬程高、流量大等优点,但在输送固液两相流时,固体颗粒物质与叶片相互作用易导致叶片严重磨损,大大增加设备的维修、维护成本,缩短设备使用寿命,制约了离心泵在固液两相流输送领域的应用[1];因此,研究离心泵内固液两相流场中固体颗粒物质的运动规律对降低过流部件磨损,提升离心泵的固液两相流输送能力具有重要意义。

目前,国内外关于固液两相流动已进行了大量的数值模拟和实验研究。在颗粒粒径和密度方面:Gandhi 等[2]对两台离心式渣浆泵在输送3 种不同材料和不同尺寸分布的颗粒时的扬程、效率及功率的性能影响进行了研究,发现了渣浆泵的扬程比和效率比不仅跟颗粒浓度有关也跟颗粒尺寸分布以及泵的性能有关;Liu 等[3]运用欧拉模型对排污泵固液两相流动特性进行了数值模拟,分析了不同流量工况及颗粒粒径的计算结果,发现叶轮流道内的固相体积浓度分布与颗粒大小有关;叶群[4]基于离散相模型(discrete phase model,DPM)分析了颗粒密度、流量和转速变化对固液两相离心泵磨损的影响,表明颗粒密度越大,流量越小,转速越大,泵的磨损率也随之增大;董文龙等[5]和刘娟等[6]基于DPM 模型对泵内颗粒运动规律进行了模拟,发现大粒径颗粒的运动轨迹更容易偏向叶片工作面,颗粒与过流部件的撞击次数和磨损程度相较于小粒径时会大幅增加;Zhao 等[7]使用剪切应力传递(SST)k-ω湍流方法来模拟离心泵中的三维瞬态流动过程,结果表明固体颗粒浓度对流场外部性能和湍流能量有较强的影响且随浓度的升高呈增加趋势,同时粒径对内部流动也有明显影响,但其影响并不是简单地与直径大小成正比。另一方面,也有大量对于颗粒运动轨迹及其对磨损规律影响的研究,如:Li 等[8]运用DPM 模型模拟了螺旋离心泵内固液两相流,结果显示大流量条件下的固相颗粒比背面小流量条件下的固相颗粒分布更均匀,颗粒对叶轮的冲蚀主要发生在叶片的压力面一侧;Shen 等[9]分析了不同密度、粒径及体积分数下颗粒的能量变化、运动特性及其在泵过流部件上的磨损规律,结果发现粒径小于0.16 mm 时,蜗壳壁面磨损率与颗粒粒径呈现正相关的关系,粒径大于0.16 mm 时,粒径增大磨损会得到抑制;赵恩乐[10]利用DPM 模型以及Finnie 磨损模型对离心泵内固液两相流和磨损进行了非定常状态下的数值计算,得到了泵内固液两相流的内特性、颗粒轨迹和磨损率的分布;Dong 等[11]应用固液两相流理论对泵的磨损位置进行了分析,通过对离心泵磨损特性的数值模拟,结果发现颗粒的粒径、冲击速度、冲击角与形状等都会对离心泵的磨损产生影响。上述研究大多集中于描述颗粒群体的运动轨迹,对于单个颗粒的运动轨迹变化研究还较少。

本文采用Realizablek-ε湍流模型(液相)、DPN 离散相模型和 Mclaury 磨损模型[12]对一台工业离心泵内不同固相参数的固液两相流场中颗粒的运动轨迹、颗粒与部件表面的相互碰撞过程和磨损情况进行数值模拟,分析了颗粒运动规律及其对过流部件磨损过程的影响。

1 计算模型和方法

1.1 计算几何模型

本研究的模型泵设计参数为:流量Q=100 m3/h,扬程H=44 m,转速n=2 900 r/min,叶片数Z=5。采用Unigraphics NX 进行三维几何建模,流动计算域由进口延长段、叶轮流道、蜗壳流道以及出口延长段组成,如图1 所示。为了保证进、出口流动的充分发展,将进、出口延长至管径的5 倍。

图1 流体计算域模型Fig.1 Computational fluid domains

1.2 网格划分及无关性验证

采用ANSYS ICEM 商用软件对流体模型进行结构化网格划分,并通过Fluent 软件计算模型泵的扬程H和效率η等与网格数量的关系,对转速为2 900 r/min,流量为100 m3/h 工况下进行网格无关性验证,结果如表1 所示。由表1 可见,随着网格数量的增加,模型泵的扬程呈现先增后减的趋势,效率呈现增加的趋势,当网格数量大于347 万后,模型泵扬程及效率的相对误差在1%以内,再增加网格数量对计算结果的影响可以忽略,考虑到计算资源和计算精度之间的平衡性,采用网格数量为347 万的网格划分方案。此时,模型泵的结构化网格模型如图2 所示。

表1 网格无关性分析Tab.1 Grid independent analysis

图2 计算域网格划分Fig.2 Mesh setup

1.3 连续相模型

选取清水作为连续相进行离心泵多工况定常计算。相较于标准k-ε模型,Realizablek-ε湍流模型引入了与旋转和曲率有关的湍流黏度方程,并为耗散率增加了一个源于层流速度波动的传输方程,从而可以更好地模拟旋转均匀剪切流[13]。因此,对于连续流体相采用Realizablek-ε湍流模型封闭时均N-S 方程组,其余的动量、湍动能k、湍流耗散率ε均采用精度较高的二阶迎风格式[14]。

1.4 离散相模型

DPM 模型在稳态方式得到某一时刻连续相流场条件下在一系列积分时间步的颗粒状态,一系列颗粒位置可连成运动轨迹线,从而得到颗粒的运动轨迹;因此,采用DPM 模型对离心泵进行固液两相流模拟。计算时,颗粒为离散相,需要考虑颗粒对连续相液体的影响。由于DPM 模型中忽略了颗粒间的相互作用,计算中固相颗粒的体积分数不宜大于12%[15]。颗粒形状简化为球形颗粒,忽略颗粒自身的旋转、颗粒之间的碰撞以及撞击壁面后颗粒破裂现象,并假定与壁面的碰撞为完全弹性碰撞。颗粒在固液两相流场中运动时主要受到重力、绕流阻力、附加质量力、流场的压力梯度引发的附加力、Basset 力、Saffman 升力和Magnus 升力等作用力。本研究中颗粒直径不超过0.5 mm,因此只考虑重力和阻力作用[16]。

1.5 边界条件

计算域的进口边界条件采用速度入口,由设计工况体积流量和进口截面积计算得出进口速度,并且颗粒的初始速度等于液相(水)的速度。此外,出口边界条件采用自由出流,同时假设在进口处颗粒的体积分数分布均匀。采用标准壁面函数处理近壁区域,叶轮和蜗壳均采用无滑移固壁边界条件。颗粒在进出口均采用escape 边界条件,而在各过流部件内表面的边界条件设置为reflect,且为弹性碰撞,反弹系数为1。采用SIMPLE 算法实现速度与压力间的耦合计算,设定收敛精度为10–4。

1.6 模拟方案

模拟方案如表2 所示。

表2 不同模拟方案Tab.2 Different simulation schemes

2 DPM 模拟结果及分析

通过对不同固相参数颗粒在固液两相流泵内的运动规律进行分析,研究了不同密度和粒径的颗粒在固液两相流场中对模型泵性能、运动轨迹和过流部件磨损的影响。

2.1 颗粒对模型泵性能的影响

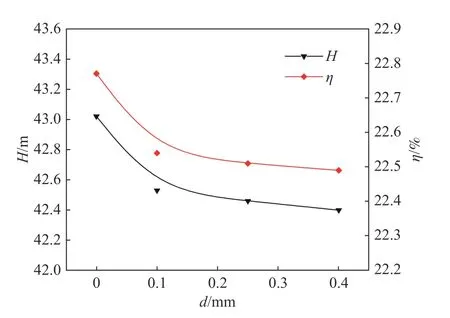

在设计流量工况下,固相体积分数Cv为0.01%时,针对不同密度和粒径颗粒对模型泵的性能影响进行计算和分析,结果如图3、图4 所示。图3、图4 中横坐标为0 时,分别对应的纵坐标表示模型泵输送清水时的扬程和效率。

图3 颗粒密度对泵外特性影响Fig.3 Influence of particle density on pump performances

图4 颗粒粒径对泵外特性影响Fig.4 Influence of particle diameter on pump performances

图3 定量分析了不同颗粒密度对模型泵外特性的影响。由图可知,与清水输送工况的性能相比,随着颗粒密度的增大,扬程H和效率η均逐渐下降,与文献[17]中离心泵外特性随着颗粒密度的增加,模型泵输送固液混合物的扬程H和效率η均减小的变化结果相同。这是由于颗粒密度的增大,导致颗粒质量增大,颗粒运动所需的能量就越大,从而降低了模型泵的水力效率。颗粒密度为7 800 kg/m3时,扬程最大下降7.46%,效率最大下降6.41%。

从图4 可以发现,随着颗粒粒径的增大,与输送清水时工况相比,固液两相输送工况时,扬程H和效率η均逐渐减小,与文献[18]中离心泵外特性随着颗粒粒径的增加,离心泵输送固液混合物的扬程缓慢下降的变化结果相同。粒径为0.4 mm时,扬程最大下降1.44%,效率最大下降1.23%。

2.2 颗粒密度对固液两相流场的影响

2.2.1 不同密度下颗粒运动轨迹的变化

图5 展示了流量为1.0Qd,固相体积分数Cv为0.01%,颗粒粒径为0.4 mm 时,不同密度颗粒在叶轮内部运动轨迹的变化情况。

图5 单个颗粒运动轨迹随密度变化图Fig.5 Particle trajectory at different density conditions

由图5 可知,颗粒密度对其在叶轮流道内的相对运动轨迹有显著影响。颗粒自进入叶轮流道后均有向叶片工作面靠拢的趋势,该趋势由弱到强依次是密度为1 200、2 800 和7 800 kg/m3。其原因是颗粒在叶轮流道内运动的过程中密度越大的颗粒,其自身的惯性越大,周向速度越小,因而随着密度增加,颗粒向叶片工作面偏转的趋势也越明显。因此,图中密度为2 800 和7 800 kg/m3的颗粒均与叶片工作面有明显碰撞,而密度为1 200 kg/m3的颗粒未与叶片工作面碰撞。文献[19]试验研究表明,密度大的颗粒向叶片工作面偏转的趋势较大,易与叶片工作面发生撞击,密度小的颗粒向叶片工作面偏转较小,不易与叶片工作面发生撞击,这与本文所得到的结果一致。

2.2.2 密度对模型泵过流部件磨损的影响

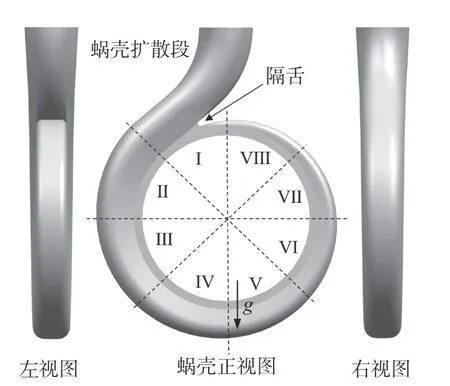

为了探究固液两相流模型泵内颗粒对叶轮叶片及蜗壳不同部位磨损程度的影响,以叶片头部作为初始位置,分别在叶片工作面与背面的过流断面中线、工作面前盖板流线和工作面后盖板流线均匀设置监测位置P0–P3,如图6 所示。将蜗壳分为8 个区域,其三维图如图7 所示。

图6 叶片监测点设置Fig.6 Setting of monitoring points of blade

图7 蜗壳的周向截面示意图Fig.7 Circumferential regions of volute

设计流量工况下,颗粒粒径为0.4 mm、固相体积分数Cv为0.01%时,不同密度的颗粒对叶轮叶片磨损的分布情况如图8 所示。

图8 不同密度下叶片磨损分布云图Fig.8 Contour of wear rate density for blade with different densities

由图8 可以发现,不同密度的颗粒对叶片工作面和背面的磨损分布有较为明显差异。当ρs=1 200 kg/m3时,叶片工作面的磨损较为轻微,而叶片背面的磨损程度较工作面严重。叶片背面的磨损主要分布在叶片过流断面中线P1区域、背面前盖板流线P2区域和出口边P3区域,叶片头部P0处开始出现轻微的磨损。当ρs=2 800 kg/m3时,叶片工作面的磨损加重,但叶片背面的磨损程度有所降低。当ρs=7 800 kg/m3时,叶片工作面的磨损剧烈,叶片出口边P3区域磨损加重,叶片背面的磨损程度进一步降低。在设计工况下,颗粒的密度越大,质量就越大,颗粒的惯性就越强,其保持原有运动规律的能力就越强,当颗粒进入叶轮流道后,由于较大的惯性,其周向速度增长较慢,与叶轮之间的周向相对速度之差越大,因此密度大的颗粒向叶片工作面方向运动的趋势更为明显,从而导致叶片工作面的磨损分布情况更加严重。由此可知,颗粒密度变化对叶片壁面的磨损分布情况与图5 颗粒运动轨迹较为吻合。

图9 为在设计流量工况下,颗粒粒径为0.4 mm、固相体积分数Cv为0.01%时,不同密度颗粒对蜗壳壁面磨损的情况。

图9 不同密度下蜗壳磨损分布云图Fig.9 Contour of erosion wear density for volute with different densities

从图9 可以发现,颗粒密度变化对蜗壳壁面的磨损分布有较为明显的影响,随着颗粒密度增大,蜗壳壁面磨损程度逐渐加重,而隔舌区域磨损程度逐渐减轻。当ρs=1 200 kg/m3时,隔舌和Ⅱ区域的磨损程度严重,而Ⅲ区域到Ⅷ区域的磨损程度较轻,且蜗壳出口扩散段区域开始出现较为轻微的磨损。随着颗粒密度增大到ρs=2 800 kg/m3,相比ρs=1 200 kg/m3时,隔舌区域的磨损程度明显降低,但Ⅱ到Ⅷ区域的磨损程度进一步扩大,其中Ⅱ区域的磨损程度最严重。当ρs=7 800 kg/m3时,隔舌区域的磨损程度进一步降低,但蜗壳出口扩散段区域出现较为明显的磨损,Ⅱ到Ⅷ区域的磨损程度进一步加剧,其磨损部位靠近蜗壳后盖板方向。

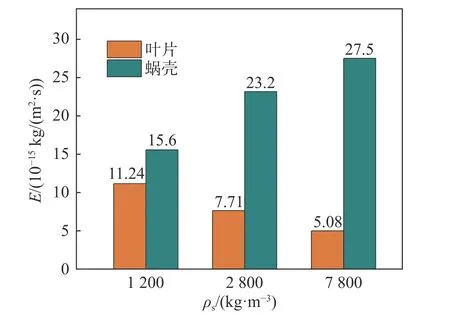

图10 显示叶片和蜗壳面积平均磨损率(erosion in area-weighted average)随颗粒密度变化。由图可以发现:密度对叶片和蜗壳的面积平均磨损率有明显影响,蜗壳的平均磨损率随着颗粒密度的增大而增大,叶片的平均磨损率随着颗粒密度的增大而逐渐减小,且蜗壳的磨损率大于叶轮叶片的磨损率;随着颗粒密度增加,磨损逐渐以蜗壳磨损为主。

图10 颗粒密度对平均磨损率的影响Fig.10 Influence of particle density on average wear rate

2.2.3 不同密度对颗粒分布的影响

图11 为不同密度的颗粒在设计流量工况下,颗粒粒径为0.4 mm、固相体积分数Cv为0.01%时,过流部件中间截面的颗粒浓度分布云图。

图11 不同密度的颗粒浓度分布云图Fig.11 Contour of particle distribution with different densities

对比图11 中3 种不同密度的颗粒分布云图,可以发现颗粒密度不同对颗粒的分布规律有明显的影响。随着颗粒密度增大,颗粒分布从相对分散发展到逐渐聚集。颗粒主要聚集在叶轮进口、蜗壳外壁,颗粒的运动趋势随着颗粒密度的增大,更倾向于叶片工作面,与图5 颗粒运动轨迹较为吻合。这是因为在叶轮的作用下,颗粒从叶轮入口吸入并扩散到蜗壳中,由于颗粒密度高于液相,颗粒受到较大的惯性力的影响,使得颗粒与液相在该区域发生严重分离现象,导致颗粒在蜗壳外壁边缘聚集,从而沿蜗壳外壁输送出去。随着颗粒密度的增大,颗粒聚集处的浓度增大。这是因为颗粒密度越大,受到的惯性力越大,颗粒的可跟踪性越差,越容易聚集,从而对过流部件壁面磨损的概率增大。同时,可以看出图8、图9 显示磨损的区域与图11 显示的颗粒聚集区域相对应。

2.3 颗粒粒径对固液两相流场的影响

2.3.1 不同粒径下颗粒运动轨迹的变化

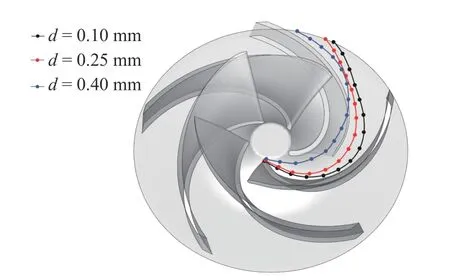

图12 展示了流量为1.0Qd,固相体积分数Cv为0.01%,颗粒密度ρs为1 800 kg/m3时,不同粒径颗粒在叶轮内部运动轨迹的变化情况。

图12 单个颗粒运动轨迹随粒径变化图Fig.12 Particle track with different diameters

从图12 可以看出,不同粒径的颗粒在叶轮流道内的运动轨迹较为相似。颗粒随液体进入叶轮流道后均有向叶片背面靠拢的趋势,该趋势明显程度由强到弱依次是粒径为0.1、0.25 和0.4 mm。随着颗粒在叶轮内运动,颗粒逐渐脱离叶片背面,向下一叶片工作面靠近。由于叶轮旋转,颗粒在叶轮流道内受到惯性和叶轮圆周方向的作用力,使得粒径越大的颗粒向叶片背面的偏离程度越大,所以颗粒的运动轨迹逐渐向着叶片工作面偏转,从而在叶片工作面靠近出口边附近区域与叶片发生碰撞,进而引起叶轮出口边的磨损。当颗粒粒径较小时,颗粒向叶片背面靠近,颗粒受到的惯性作用和叶轮圆周方向的作用力较小,所以运动轨迹与叶形比较吻合;与粒径大的颗粒相比,粒径小的颗粒运动轨迹较长,这应该是由于粒径小的颗粒惯性小,因而更易受水流影响改变轨迹。颗粒轨迹的计算结果与谈明高等[20]的实验结果十分相近。从图5、图12可以发现,粒径对颗粒运动轨迹的影响与密度对颗粒运动轨迹的影响规律性大致相同。

2.3.2 粒径对模型泵过流部件磨损的影响

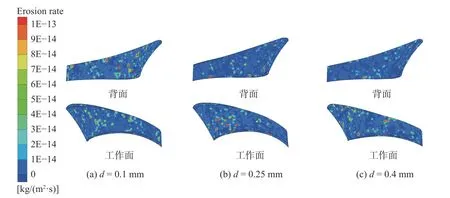

设计流量工况下,固相体积分数Cv为0.01%、密度ρs为1 800 kg/m3时,不同粒径的颗粒对叶轮叶片磨损的分布情况如图13 所示。

图13 不同粒径下叶片磨损分布云图Fig.13 Contour of wear rate density for blade with different diameters

由图13 可以发现,颗粒流入叶轮流道并与叶片壁面发生碰撞,磨损形式主要以冲蚀磨损为主,随着粒径的增大,叶片工作面磨损逐渐加重,且叶片背面磨损程度低于叶片工作面。当d=0.1 mm时,叶片背面与工作面均出现不同程度的磨损,但叶片背面较叶片工作面磨损严重,其中叶片背面P3区域磨损最严重;随着颗粒粒径增加到d=0.25 mm时,叶片工作面磨损程度有所扩大,尤其在叶片工作面P1区域,但叶片背面磨损程度有所降低;当d=0.4 mm 时,叶片工作面磨损程度进一步扩大,叶片背面磨损程度进一步降低。由此可知,当颗粒粒径较小时,叶片背面为磨损较严重的区域,这是由于当固体颗粒进入到叶轮内时,颗粒跟随性较好,易与叶片背面发生触碰。随着颗粒粒径的增加,根据颗粒轨迹,在叶轮的旋转作用下,颗粒受惯性的影响向叶片背面移动并且颗粒速度低于叶轮转速,使得固体颗粒不断向叶轮的工作面运动,因而造成叶轮工作面上的磨损率不断增大。

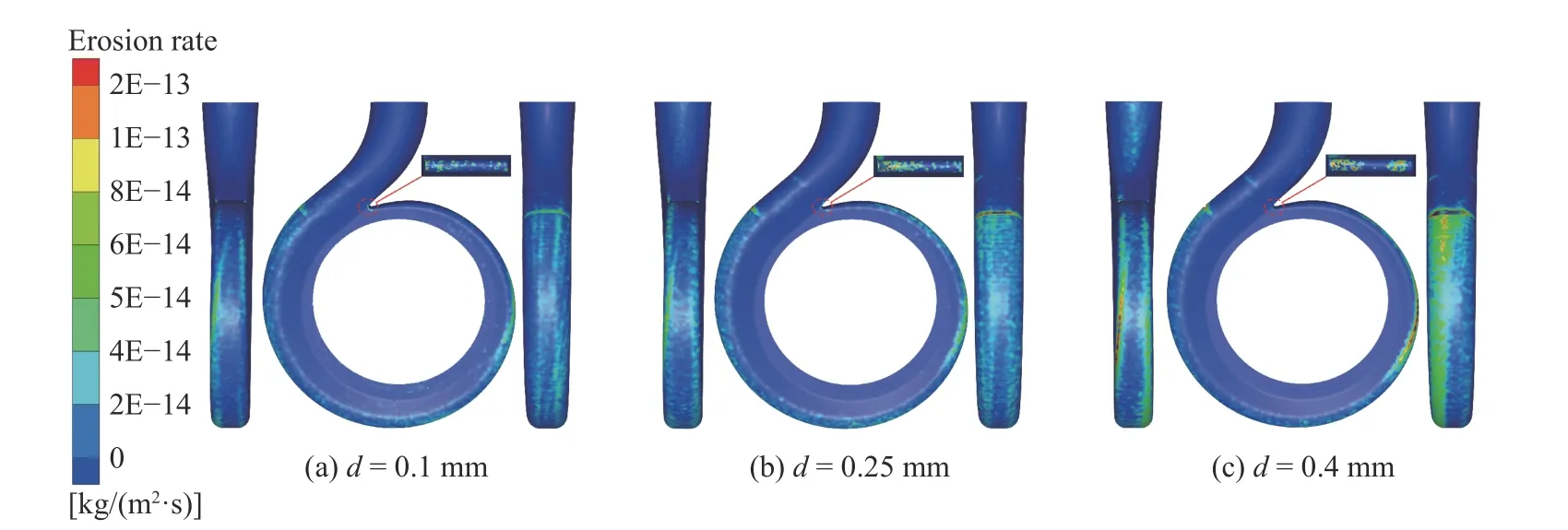

图14 为设计流量工况下,颗粒密度ρs为1 800 kg/m3、固相体积分数Cv为0.01%时,不同粒径的颗粒对蜗壳壁面磨损分布情况。

图14 不同粒径下蜗壳磨损分布云图Fig.14 Contour of wear rate density for volute with different diameters

从图14 可以看出,颗粒粒径对蜗壳壁面的磨损分布有较大的影响,蜗壳各断面均有不同程度的磨损,粒径越大磨损的范围和程度越大,且磨损较为严重的区域出现在隔舌、Ⅱ到Ⅵ区域。当粒径d=0.1 mm 时,Ⅵ区域的磨损程度最大,隔舌和Ⅱ区域磨损较为明显,蜗壳圆周壁面的磨损分布较均匀,这是由于在液相作用下,小粒径的颗粒跟随作用相对较好,使得颗粒在蜗壳流道内部分布相对较均匀,对蜗壳圆周壁面的冲击也较为均匀;当粒径d=0.25 mm 时,Ⅵ区域的磨损程度进一步扩大,隔舌和Ⅱ区域磨损加剧,蜗壳出口扩散段区域开始出现较为明显的磨损;当粒径d=0.4 mm时,隔舌区域、Ⅱ和Ⅵ区域磨损程度最剧烈,蜗壳出口扩散段区域磨损程度进一步扩大,其他断面的磨损程度加重。随着颗粒粒径的增加,根据颗粒轨迹,颗粒在惯性作用下离开叶轮,向蜗壳流道运动,从而撞击蜗壳壁面,颗粒随流体运动过程中与蜗壳壁面摩擦,因而造成蜗壳的磨损分布不断扩大。

颗粒粒径对叶片和蜗壳面积平均磨损率的影响如图15 所示。由图可以看出,叶片的平均磨损率随着颗粒粒径的增大而逐渐减小,蜗壳的平均磨损率随着颗粒粒径的增大而逐渐增大,且蜗壳的磨损率逐渐大于叶轮叶片的磨损率,从而可以预测过流部件磨损逐渐以蜗壳为主。

图15 颗粒粒径对平均磨损率的影响Fig.15 Influence of particle diameter on average wear rate

2.3.3 不同粒径对颗粒分布的影响

图16 为不同粒径的颗粒在设计流量工况下,密度ρs为1 800 kg/m3、固相体积分数Cv为0.01%时,过流部件中间截面的颗粒浓度分布云图。

图16 不同粒径的颗粒浓度分布云图Fig.16 Contour of particle distribution with different diameters

由图16 可知,颗粒粒径不同对颗粒的分布规律有较为明显的影响,随着颗粒粒径的增大,颗粒分布从相对均匀发展到逐渐聚集在叶片工作面,这与图12 颗粒运动轨迹较为吻合。这是因为在叶轮的作用下,小粒径颗粒在固液两相流内被看作均质流体沿液相流线重合的轨迹与液相一起运动,而大粒径的颗粒由于较大的惯性作用而随液相一起运动的能力变差,易在叶片工作面聚集,导致颗粒对叶片工作面的磨损概率增大。当颗粒从叶轮出口扩散到蜗壳后,小粒径颗粒在蜗壳流道内分布均匀,随着颗粒粒径的增大,颗粒越易在蜗壳外壁边缘聚集,蜗壳外壁边缘浓度分布增大,从而导致颗粒对蜗壳外壁边缘的磨损概率增大。同时,可以看出图13、图14 显示磨损的区域与图16 显示的颗粒聚集区域相对应。

3 结论

本文采用DPM 模型,研究了固液两相流颗粒冲蚀模型泵过流部件的磨损规律,分析了不同颗粒密度和粒径对模型泵外特性、颗粒轨迹及磨损的影响,得出以下结论。

1)颗粒密度和粒径的变化对模型泵性能影响较大,随着密度和粒径的增加扬程和效率均会下降。

2)颗粒密度变化对其在固液流场中的运动轨迹有较大的影响,随着颗粒密度的增加,叶片工作面以及蜗壳内的磨损程度加剧,但是叶片背面的磨损减轻,颗粒相应地在叶片工作面和蜗壳外壁边缘聚集。在叶轮流道内,随着密度的增大,颗粒自身的惯性增大,因此周向速度减小,使得颗粒运动背离叶片背面,向叶片工作面偏转,从而对叶片壁面造成磨损;在蜗壳流道内,颗粒密度高于液相,由于颗粒受到惯性力的影响,密度越大的颗粒越易在蜗壳外壁边缘聚集,从而对蜗壳壁面磨损概率增大。

3)颗粒粒径对颗粒轨迹的影响与颗粒密度对颗粒轨迹的影响相似,随着颗粒粒径的增大,运动轨迹向叶片工作面偏转,叶片整体磨损程度逐渐降低,且叶片工作面磨损程度逐渐大于叶片背面,蜗壳整体磨损程度逐渐加重,其中蜗壳的隔舌区域、Ⅱ区域和Ⅵ区域磨损程度最严重,颗粒相应地在叶片工作面和蜗壳外壁边缘聚集。这与颗粒密度变化对模型泵过流部件造成磨损的原因一致,即颗粒受到自身的惯性作用,随液相一起运动的能力变差,粒径越大的颗粒,越易在叶片工作面和蜗壳外壁边缘聚集,从而对过流部件壁面磨损概率增大。