上向中深孔掏槽爆破炮孔布置方式优化研究①

2024-01-20谷亚州史秀志刘文华王胜军石绍飞邱贤阳王衍海

谷亚州, 史秀志, 刘文华, 王胜军, 石绍飞, 邱贤阳, 王衍海

(1.紫金(长沙)工程技术有限公司,湖南 长沙 410000; 2.中南大学 资源与安全工程学院,湖南 长沙 410083; 3.临沂会宝岭铁矿有限公司,山东 临沂 277718)

无切井直孔掏槽爆破是分段凿岩嗣后充填采矿法的核心技术之一,在掏槽爆破成井高度较高时,成井难度较大。 因此,需对直孔掏槽爆破技术进行深入研究并优化其技术参数。

掏槽爆破的关键影响因素[1]有掏槽方式、炮孔直径、间隔距离和微差时间等。 已有研究多侧重于掏槽方式、炮孔直径组合等方面[2-4],而鲜有对具体的炮孔布置方式进行深入研究。 合理布置掏槽炮孔与空孔,能够充分利用空孔的自由面效应和补偿空间作用。 合理的首圈掏槽炮孔布置方式可减少爆破振动、减少大块、提高掏槽爆破效果。 因此,非常有必要对槽区炮孔布置方式对成槽效果的影响机理进行研究,并优化相应的炮孔布置方式。

本文以湖北铜绿山铜铁矿-485 m 中段9310 试验采场为工程背景,以九孔掏槽爆破为例,首先结合现场实际及钻孔偏斜率,利用补偿空间理论、裂隙区理论等对掏槽区孔网参数进行了理论计算;然后利用LSDYNA 软件对4 种不同掏槽炮孔布置方式进行建模求解,通过损伤区域模拟成槽区域,对掏槽爆破损伤进行对比分析,得出了最优的炮孔布置方式及槽腔成型规律。 最后根据模拟分析结果得到的最优参数进行了现场试验验证,并取得了良好的爆破效果,可为相关直孔掏槽爆破设计提供参考。

1 掏槽孔网参数计算

1.1 掏槽孔孔径

湖北铜绿山矿采场采用Sandvik DL331 型上向自动接杆台车进行掏槽施工,钻孔直径分为3 种:64 mm、76 mm 和89 mm。 文献[4]在研究铜绿山矿掏槽爆破孔径组合时得到炮孔直径76 mm、空孔直径89 mm 的最优孔径组合,能够达到很好的掏槽爆破效果。 因此,本文装药孔直径采用76 mm,结合矿山经验并考虑到扩孔的便利性,空孔直径采用89 mm。

1.2 掏槽孔间距

掏槽孔间距的选取与掏槽区补偿空间、炸药性质及钻孔偏斜率相关。

1.2.1 补偿空间理论

抵抗线一定时,大的自由面宽度有利于增加炸药爆炸时反射拉伸波的作用范围、提高径向裂隙的发育程度,同时增加破坏范围[5],因此应尽可能增加空孔孔径。 一般情况下空孔直径要大于炮孔直径[6]。 装药孔、空孔首圈间隔距离如图1 所示。

图1 装药孔、空孔首圈间隔距离

满足式(1)的情况下,两孔之间的岩石能充分破碎,获得良好的爆破效果。

式中S1为待爆破岩体面积;S2为空孔面积;S3为装药孔面积。

由图1 可计算出两孔间距L1与装药孔、空孔两孔孔径的关系:

式中L1为首圈间隔距离,m;D为大空孔直径,m;d为装药孔直径,m;K为岩石碎胀系数,由于掏槽区矿岩较破碎,取K=1.3。

1.2.2 裂隙区理论

为确保良好的爆破效果,空孔应处于装药孔裂隙区范围内[7],炮孔与空孔中心间距L2要小于裂隙区半径rt:

1.2.3 钻孔偏斜率

另外,为防止因钻机作业使孔与孔之间发生穿孔现象,炮孔间距L3与钻孔偏斜率δ之间还需满足:

式中l为炮孔深度,取10 m;δ为钻孔偏斜率。

根据凿岩台车规格,钻孔偏斜率不超过1%,这里取1%。

1.2.4 掏槽孔间距取值

空孔与装药炮孔的间隔距离应满足式(3)~(5)。将本文所选的3 种孔径代入式(3)~(5),求得的取值范围为:L1≤0.500 m,L2<0.322 m,L3>0.282 5 m。 因此,掏槽孔间距取0.30 m。

2 数值模型

2.1 几何模型及方案

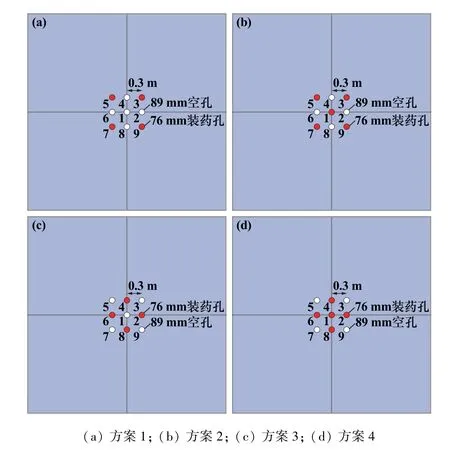

对九孔掏槽爆破的首圈炮孔布置方式进行研究,提出不同炮孔布置方式的4 种方案,并进行数值模拟计算,如图2 所示。 图中数字为炮孔编号,深色孔为装药炮孔,孔径为76 mm,浅色孔为大直径空孔,孔径为89 mm,九孔布置采用正方形布置,掏槽炮孔间隔距离均为0.3 m。

图2 首圈掏槽爆破炮孔布置方式方案图

2.2 数值模型

为提高计算效率,此次研究进行了模型简化:采用准二维建模、装药炮孔同时起爆,计算模型取全模型的1/4,并采用XZ、YZ平面对称镜像来观察爆破过程。以方案1 布置方式为例,所建模型的简图和边界处理情况如图3 所示。 模型尺寸为:X方向长度2.0 m,Y方向长度2.0 m,Z为单元厚度,长度0.008 m,即总体为2 m×2 m×0.008 m 的矿体模型,爆破数值模型设置成2 个无反射边界和2 个对称边界,模拟采场实际爆破中的无限边界条件,等效于模拟无限大矿岩边界。炮孔直径76 mm、空孔直径89 mm。

2.3 材料参数

材料模型的选取不仅要考虑爆炸过程中介质的存在形式及变化情况,还要考虑载荷、加载应力的作用情况。

本文主要模拟矿岩在九孔掏槽爆破不同首圈炮孔布置方式下的爆炸效果,RHT 模型[8-9]能够模拟岩石爆破产生的剪切破坏与拉伸损伤,将岩石在爆炸冲击下的破坏过程通过连续的损伤进行叠加,并通过损伤变量D[10]将岩石在爆炸过程中的损伤与破坏程度定量化。 因此本文选用RHT 模型(∗MAT_RHT),材料参数见表1[11]。

表1 RHT 模型材料参数

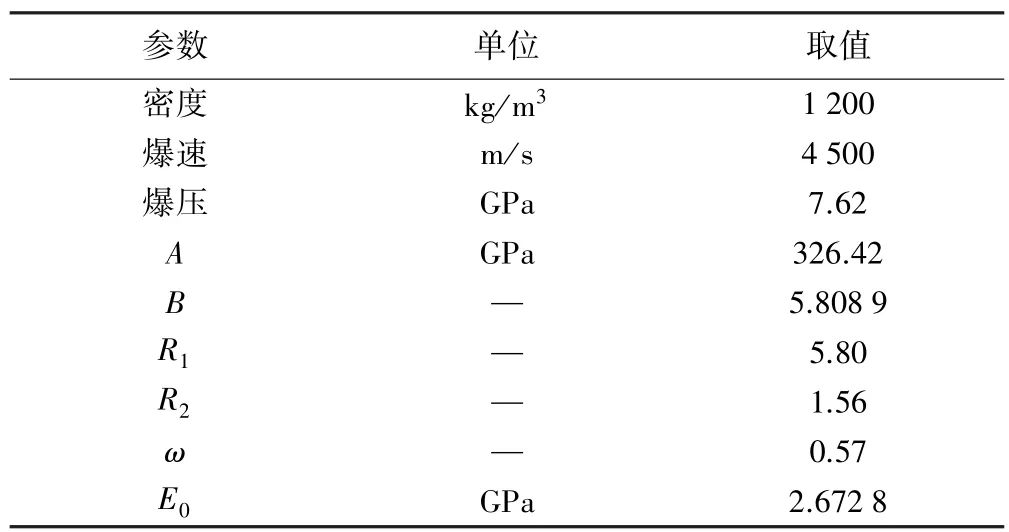

炸药选用井下爆破应用广泛的2 号岩石乳化炸药,材料本构模型为高能材料本构模型(∗MAT_HIGH_EXPLOSIVE_BURN)[12]。 在模拟中可用JWL 炸药状态方程与炸药模型共同施加爆破荷载,更精确地描述爆炸过程,材料参数见表2。

表2 乳化炸药材料参数及JWL 状态方程参数

文献[13]从炮孔堵塞物的膨胀运动、炮孔周边的裂隙扩展情况侧面分析了炮孔压力变化历程,即爆炸冲击波与爆生气体的作用时间历程,认为这个时间非常短,为微秒量级。 因此本文首圈掏槽爆破炮孔布置方式模拟的求解时间设置为0.4 ms,时间步系数为0.67,每隔400 μs 输出一步结果文件。

3 数值模拟结果与分析

3.1 掏槽爆破损伤云图

掏槽爆破损伤云图如表3 所示。 从表3 可看出,t=0.08 ms 时爆炸应力波首先从掏槽炮孔向周围传播,应力波在炮孔周围5 倍的ALE 空间范围内,此时装药孔附近的损伤较大;t=0.16 ms 时,由于空孔周边存在的自由面与补偿空间使爆炸能量与爆生气体往空孔周边传播,损伤主要发生在5 个空孔处,中间大空孔将5 个空孔的损伤连接为整体,并逐步扩大到整个首圈掏槽区范围;t=0.24 ms 时,爆炸应力波传播到距离掏槽区中心约1.0 m 的位置,第一圈掏槽区爆炸基本完成,空孔周边的岩体被冲击波挤压到空孔处,空孔发生明显变形,同时除了本文研究的首圈掏槽区域,在炸药连线方向,即九孔掏槽对角线上,损伤也较大;t=0.40 ms 时,应力波传播至模型边缘,但第一圈掏槽区内的损伤云图无明显破坏,说明炸药爆炸过程在0.16 ~0.24 ms 内已完成。

表3 掏槽爆破损伤云图

3.2 爆破空腔对比分析

为进一步观察爆破空腔的成型情况,以XZ平面和YZ平面作为对称平面生成完整的九孔掏槽首圈炮孔模型。t=0.4 ms 时,通过LS-PREPOST 软件剔除损伤大于0.6 的部分可以得到首圈掏槽区爆破损伤云图,如图4 所示。 可见方案1、方案2 的爆破空腔体积较大,方案3 与方案4 的爆破空腔体积明显较小,可能难以为后续扩槽爆破提供足够的补偿空间及自由面。

图4 掏槽爆破空腔成型图

为了准确分析槽区体积及块度,采用LS-PREPOST中的Measure 模块对4 个方案的爆破空腔体积与大块体积进行统计,结果如表4 所示。

表4 首圈炮孔不同布置方式爆破空腔体积与大块体积

3.2.1 爆破空腔体积

从表4 可看出,方案1 的爆破空腔体积最大,方案4的爆破空腔体积最小。 方案1、方案3 为五空孔,方案2、方案4 为四空孔,在相同的炮孔位置情况下,方案1的爆破空腔体积较方案2 大,方案3 较方案4 大,因此可认为在爆破过程中大空孔的应力集中效应与自由面效应比较明显,可以为破碎岩石提供较大的补偿空间,空孔数量越多,即补偿空间越大,掏槽区爆破效果越好。

3.2.2 空孔与炮孔位置

对比发现,方案2 与方案4 具有相同的补偿空间,方案2 的爆破效果明显优于方案4。 但方案2 与方案3 的爆破空腔体积反而相近,这说明方案4 的中心炮孔在爆炸过程中产生的应力波与爆生气体在传播过程中与其余炮孔在能量上相互抵消,从而使其在爆破能量碰撞区域损伤较差。 另外,从炮孔布置位置上可以发现方案1 与方案2 空孔到装药炮孔的距离在各个方向分布相对均匀,这说明补偿空间的均匀程度也会影响爆破效果,有利于在空孔周围形成大范围的拉应力集中区域,从而获得良好的首圈掏槽爆破效果。

3.2.3 大块体积

方案3 的大块体积最小,方案4 的大块体积最大,说明炮孔与空孔的布置位置与掏槽爆破效果有关。 方案3 中,炮孔在中心大空孔周围,能量相对集中在掏槽中心区域,存在能量集中效应,使矿岩充分破碎,因此大块数量较少。 方案4 中,5 个炮孔集中在中心区域,能量过于集中,损伤主要为空孔处的拉伸损伤,在炮孔之间的能量交界处损伤较小,因此大块数量较多,爆破效果较差。

3.2.4 小 结

综上,在岩体爆破效果中,方案1,即标号3、5、7、9为炮孔,标号1、2、4、6、8 为空孔的首圈掏槽爆破炮孔布置方式,形成的槽腔断面最大,掏槽爆破效果最好。

4 现场试验

将得到的爆破参数应用到铜绿山铜铁矿-485 m 中段9310 试验采场中,进行掏槽区炮孔布置,切割槽区域打垂直上向平行孔,切割槽区域钻孔直径64 ~89 mm。中央掏槽区九孔区域孔网参数0.3 m×0.3 m。 外面炮孔环形布置,第一圈半径0.45 m,炮孔分为直径89 mm 和76 mm 间隔布置。 结果表明,爆后槽区断面与高度均满足设计要求,证实炮孔布置方式及参数设置合理。

5 结 论

从实际工程爆破出发,针对掏槽爆破,建立了4 种首圈炮孔布置方式模型,进行爆破仿真计算,选用RHT 本构模型分析爆破载荷下掏槽爆破效果,得到以下结论:

1) 在高分层中深孔凿岩爆破参数优化中,利用LS-DYNA 软件对首圈炮孔布置方式进行了爆破仿真模拟,得到最佳方案为方案1(标号3、5、7、9 为炮孔,标号1、2、4、6、8 为空孔)的首圈掏槽炮孔布置方式,该方案形成的槽腔断面最大,掏槽爆破效果最好。

2) 对比分析了各方案的爆破空腔体积、空孔数量、空孔与炮孔位置及大块体积,发现了两个规律:空孔数量越多(即补偿空间越大),掏槽区爆破效果越好;空孔位置的均匀程度(即补偿空间的均匀程度)会影响爆破效果,空孔位置较为均匀有利于在空孔周围形成大范围的拉应力集中区域,从而获得良好的首圈掏槽爆破效果。