鱼腹梁与SMW工法协同作用的应用研究

2024-01-19钱嘉罗元笑

钱嘉,罗元笑

(1.无锡市惠山区安信检测服务有限公司,江苏 无锡 214000;2.无锡市建筑设计研究院有限责任公司,江苏 无锡 214000)

0 前言

随着经济社会的发展,建筑环境污染和资源消耗愈发严重,岩土工程领域也需要使用绿色环保型深基坑技术。传统钻孔灌注桩、混凝土支撑变形控制效果好,但是养护周期长且后期拆除支撑不便,不仅造成钢筋混凝土的极大浪费,还会产生大量噪音、粉尘和固体废弃物[1]。

SMW 工法桩与预应力鱼腹梁装配式钢支撑均可回收重复利用,且施工过程不会产生噪音、固体废弃物等。预应力鱼腹梁装配式钢支撑安装与拆除方便,支撑架设完毕即可起到支护作用,节省工期,在大型地下工程的基坑支护中优势明显[2]。

本文针对SMW 工法桩与预应力鱼腹梁装配式钢支撑联合使用,从安全可靠性、经济性、工期和施工便利性三个方面进行分析,并以无锡某基坑工程为例,通过MIDAS/GTS NX 数值模拟软件,整体分析施加预应力的鱼腹梁体系的受力特性,为今后同类型基坑设计提供参考。

1 概述

1.1 工程概况

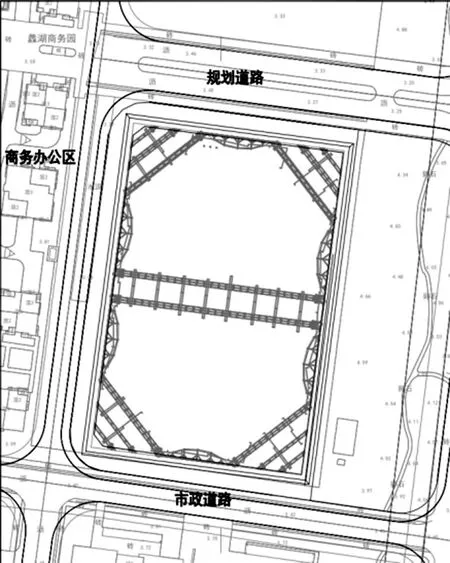

拟建项目整体呈规则矩形,长136.7m,宽90.2m,基坑周长约为453.8m,基坑总面积约12330.34m2。

基坑开挖深度9.20~10.00m,基坑侧壁安全等级主体基坑为一级,重要性系数1.1。拟建场地北侧为规划道路,现状为空地,作为场地内部施工主干道及施工加工区;西侧为已建商务园办公楼(2~3F),距拟建地库最近约27.50m,该侧空地作为办公生活区及施工主干道;拟建地库东侧为现状绿化带,东南角1层配电房距拟建地库最近约11.70m;南侧市政道路距拟建地库约9.70m,人行道处分布有雨水管。

1.2 工程地质概况

本工程地基土由表层①杂填土、②1粉质黏土、②2 粉质黏土、③1 粉质粘土夹粉土、③2 粉土、③3 粉质粘土、④1 粉质黏土、④2 粉质黏土~黏土、④3 粉质黏土、⑤1 粉质粘土等组成。基坑开挖影响范围内的主要土层物理力学参数表如表1所示,典型地质剖面如图2所示。

表1 主要土层物理力学参数

拟建场地在勘察深度范围内对基坑工程有直接影响的地下水主要赋存于上部①杂填土中的地表浅层潜水含水层及②2 粉质黏土层(含粉土)、③1 粉质黏土夹粉土层和③2 粉土层中的浅层微承压水。

潜水:上部填土层中的地下水,属上层滞水~潜水,主要接受大气降水及地表渗漏补给,其水位随季节、气候变化而上下浮动。该上层滞水~潜水位为3.10~3.28m 左右(1985 国家高程),一般年变化幅度为0.50m 左右。近3~5 年该上层滞水~潜水最高地下水位在3.30m左右(1985国家高程)。

微承压水:中上部〈2-2>粉质黏土层(含粉土)、〈3-1>粉质黏土夹粉土层和〈3-2>粉土层中的地下水,属微承压水,补给来源主要为横向补给及上部少量越流补给。该层水位标高在0.60~0.91m左右(1985国家高程)。

2 基坑设计选型

根据本地区同类型基坑的工程经验及周边场地条件,需采用围护墙+内支撑的支护形式。

2.1 围护桩选型

①钻孔灌注桩+搅拌桩止水帷幕

钻孔灌注桩就是通过机械形成桩孔,在孔中放置钢筋笼,浇筑水下混凝土而形成的桩,只能挡土,不能挡水,需另外借助止水帷幕止水。该围护结构施工工艺成熟,刚度大,能够有效控制基坑变形。但钻孔灌注桩不可回收,施工过程会产生大量废弃泥浆,需要单独设置一道止水帷幕,不仅影响工期,也会影响周边环境,经济效益不高。

②SMW工法桩

SMW 工法桩是在搅拌桩中插入H型钢,搅拌桩负责挡水,H 型钢负责挡土,使用后H 型钢可回收复用。该围护结构施工对周边环境影响较小,土层适应性较好,能够同时兼顾围护及止水,施工速度快[3]。本工程基坑施工周期较短,型钢租赁期较短,经济效益较高[4]。

③地下连续墙

该围护结构刚度大、止水效果好、安全度很高、施工风险小,但支护造价高、施工周期长,一般用于环境保护较为敏感、基坑挖深较深的深大基坑。对本工程而言,经济效益极低[1]。

2.2 支撑体系选型

①钢筋混凝土支撑

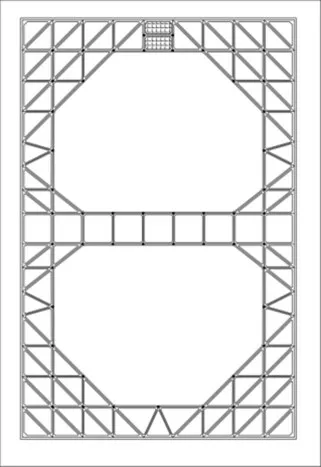

钢筋混凝土支撑布置较为灵活,可形成拱、桁架等合理的受力形式。截面形式和尺寸可根据实际受力情况确定,刚度大,变形小,安全性能有保证,抗拉、抗弯强度大,能与其他支护结构形成稳定性好的整体。支撑杆件可以与围檩、圈梁甚至围护墙体(钻孔灌注桩)整浇在一起,能大大提高支护体系的整体性和稳定性。但钢筋混凝土支撑浇筑和养护时间长,且后期只能拆除废弃、不能重复使用,还会产生较大的噪音、粉尘及固体废弃物,经济效益差,不适于本项目。本工程钢筋混凝土支撑布置如图3所示[4]。

②传统钢支撑

传统钢支撑分为钢管支撑和型钢支撑。钢支撑架设和拆除速度快,不需要养护,且后期可以回收复用,经济环保。但传统钢支撑刚度小,当支撑长度相对过长时,其刚度、稳定性均无法有效保证,且支撑布置限制较多,不灵活。

③预应力鱼腹梁装配式钢支撑

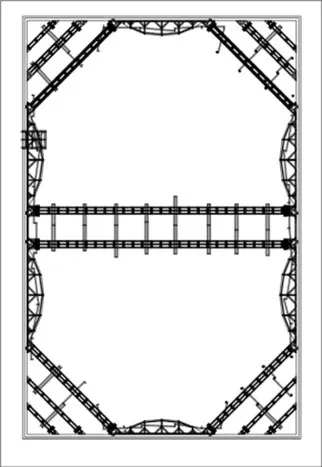

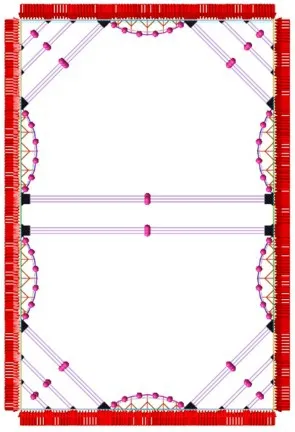

预应力鱼腹梁装配式钢支撑由钢桁架和预应力钢绞线组成,通过张拉预应力钢绞线预先起拱,加大支撑刚度、减小支撑最终受力和位移。与传统钢支撑一样,预应力鱼腹梁装配式钢支撑架设和拆除速度快,不需要养护,后期可回收复用。大跨度的鱼腹梁直接顶在挡土墙上,可用鱼腹梁下弦的预应力钢绞线中的预应力进行调节,使鱼腹梁的整个跨度均匀地向坑外位移,大大减少支撑梁数量,也减少了立柱数量,减少对基坑开挖空间的占用,方便施工,施工速度快[3]。本工程预应力鱼腹梁支撑布置如图4 所示。

④斜抛撑

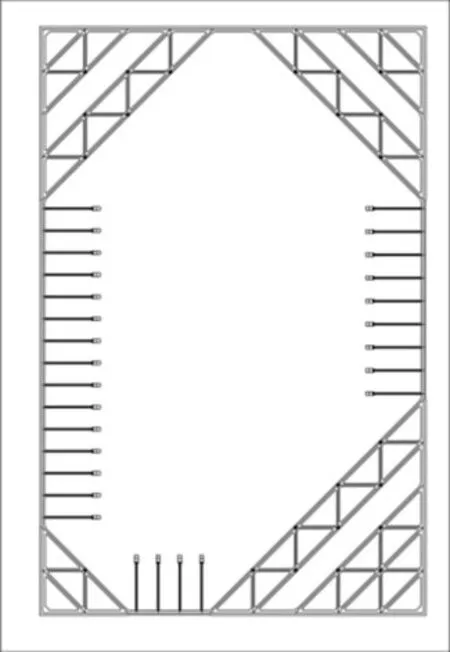

斜抛撑也是传统钢支撑的一种,通过在底板上浇筑混凝土牛腿,将钢支撑顶在围护桩上,架设速度快、造价低,但斜抛撑要顶在底板上,即底板需分块浇筑。临近围护桩位置土方需保留至坑内,部分底板浇筑完、钢支撑架设后方能挖除,影响施工速度。本项目东侧、南侧场地狭小,后期坑边不能出土且工期紧,因此斜抛撑方案不适于本项目。本工程斜抛撑支撑布置如图5所示。

2.3 围护桩与支撑组合试算结果

从表2 可以看出,SMW 工法桩/灌注桩+鱼腹梁/混凝土支撑,四种组合方式均能满足安全可靠性的要求,但从经济性方面SMW 工法桩与鱼腹梁组合能够极大节省造价,且SMW 工法桩与鱼腹梁施工便利,不需要养护,能够有效节省工期;从安全可靠性、经济性、工期和施工便利性三个方面分析,SMW 工法桩与预应力鱼腹梁装配式钢支撑协同作用为本工程的最佳支护方案。

表2 围护桩与支撑工况组合试算及工程造价估算

本项目基坑普挖深度9.20~10.00m,围护结构采用单排SMW 工法桩(Φ850@1200 三轴搅拌桩内插HN700×300×13×24 型钢),其中SMW 工法桩桩长16.50m,H 型钢桩长16.00m。平面内设1 道预应力鱼腹梁钢支撑,支撑距地面深度为1.90m,待中楼板换撑后拆除。基坑典型剖面示意图见图6。

3 装配式预应力体系有限元分析

3.1 有限元模型

为更好地在基坑开挖施工全过程中对装配式预应力鱼腹梁钢支撑体系的受力做更深入精准的分析,根据工程实际采用CAD 按1:1 尺寸建模,然后导入MIDAS/GTS NX 分析软件中。装配式预应力体系中对撑、角撑和斜腹杆采用杆单元;钢绞线采用预应力杆件单元;围檩、腹杆和混凝土冠梁采用梁单元;三角桁架由于刚度大,采用平面板单元[5]。计算模型和荷载施加模型分别如图7 和图8所示。

数值计算按照预应力鱼梁组合式钢支撑安装先后顺序分为以下三个工况进行模拟。

①工况1:激活除钢绞线以外的支撑结构网格组,施加边界土压力弹簧,施加对撑、角撑预应力。

②工况2:激活钢绞线单元网格,钢绞线预应力值。

③工况3:施加侧向土压力。

以上三个工况中,工况3 为最不利工况,主要对工况3 的计算结果进行分析。

3.2 计算结果分析

①基坑整体位移

图9为预应力鱼腹梁支护结构位移图,从图中可以看出,通过对装配式钢支撑施加预应力,可以将基坑最大位移控制在20.0mm 之内,位移最大值为16.5mm,位于基坑南侧靠近中部位置处,满足基坑变形的要求。

支护结构总的位移分布情况是鱼腹梁中部位置处围檩的位移较小,鱼腹梁端部与角撑接头附近位移稍大,边桁架位置处的位移偏大。

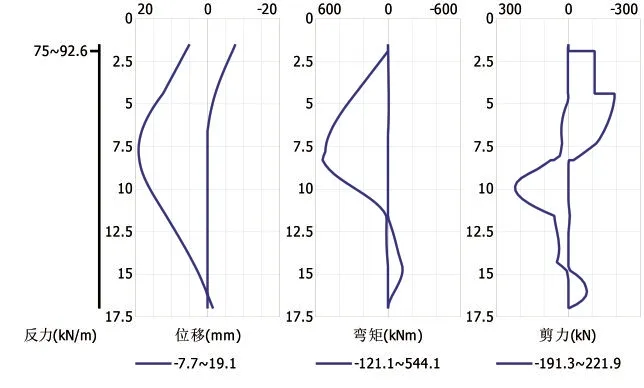

根据深基坑计算软件“启明星”计算结果,如图10 所示,基坑围护结构普遍区域深层桩身位移最大变形约为19.10mm,基本与MIDAS/GTS NX 有限元计算结果相符[6]。

图1 基坑工程周边环境图

图2 典型工程地质剖面图

图3 钢筋混凝土支撑

图4 预应力鱼腹梁支撑

图5 斜抛撑

图6 基坑典型剖面

图7 预应力鱼腹梁钢支撑计算模型

图8 预应力鱼腹梁钢支撑荷载施加模型

图9 基坑整体位移图

图10 围护桩变形计算值

②轴力图及弯矩图

从预应力鱼腹梁支护体系的轴力图(图11)和弯矩图(图12)可以看出,支撑体系的最大应力主要集中在对角撑支撑位置附近的围檩上,主要由钢绞线张拉、对角撑的正压力和对角撑的偏心压力引起。

图11 杆件轴力图

图12 杆件弯矩图

通过对支撑结构的整体分析可知,预应力鱼腹梁装配式钢支撑整体性较好,刚度大,在土压力作用下该支撑体系变形相对较小,结构安全可靠。

4 现场监测结果

本工程西侧为已建办公楼(2~3F),距拟建地库最近距离约27.50m;拟建地库东侧距1 层配电房最近约11.70m;南侧人行道分布有雨水管。基坑开挖过程中针对周边管线及支护结构进行了全方位信息化监测,基坑开挖实况见图13。

图13 基坑施工实况

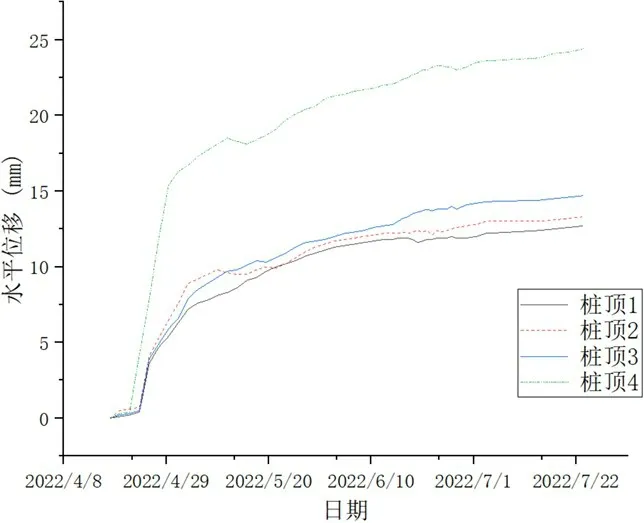

图14 桩顶水平位移监测曲线

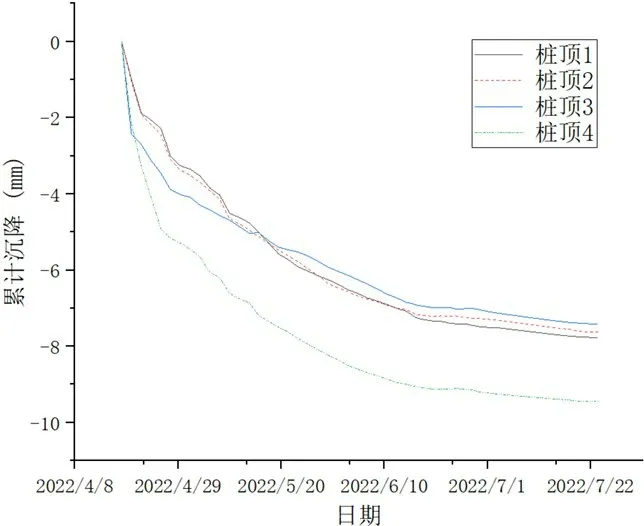

图15 桩顶沉降监测曲线

针对基坑周边建筑物,共布置了12个监测点。基坑开挖过程中,平均沉降约为5~10mm,建筑物未出现开裂、破损等情况;针对周边管线,共设置9 个监测点,基坑开挖至坑底时,管线竖向沉降平均约为10~15mm,水平位移平均为8~12mm;基坑施工过程中,地下管线没有出现破损或泄露等情况。周边建筑物及管线沉降值均较小。

围护桩共设置19 个水平和竖向位移监测点。竖向累计沉降7~10mm;水平位移除西侧出土口处(桩顶4)较大外,一般为10~15mm,周边环境均在安全控制范围。

选取两个典型测斜孔绘制深层位移监测曲线图(见图16),由图可知一般位置监测点桩身位移为20~26mm,局部最大为36mm;桩身最大变形处位于8.00~10.00m,即位于坑底位置附近[3]。

图16 桩身水平位移实测曲线

5 结论

本文针对无锡某基坑项目,从安全性、经济性、工期和施工便利性三个方面探讨了SMW 工法桩与预应力鱼腹梁装配式钢支撑联合支护的实际效果。

现场实际监测结果显示,SMW 工法桩与预应力鱼腹梁装配式钢支撑联合支护在深大基坑中实施效果良好,预应力鱼腹梁装配式钢支撑具有较好的变形控制能力,监测数据与有限元计算大体吻合。

SMW 工法桩与预应力鱼腹梁装配式钢支撑联合支护,SMW 工法桩施工效率高、预应力鱼腹梁安装和拆卸方便,组装完即可支撑,极大地缩短了建设工期[7]。

在国家倡导四节一保(节能、节地、节水、节材和环境保护)的大背景下,SMW 工法桩和预应力鱼腹梁装配式钢支撑均可以在施工完成后回收复用,相比于灌注桩、钢筋混凝土支撑,大大节省了混凝土和钢筋用量,避免了后期钢筋混凝土支撑拆除产生的噪音污染、粉尘污染、固体废弃物污染,为同类基坑工程提供参考。