温度-轨道不平顺组合激励下车-轨-桥耦合动力响应分析

2024-01-18李鹏鑫邢书科王兆刚郭玉鹏杨宇栓杨荣山

李鹏鑫,邢书科,王兆刚,郭玉鹏,杨宇栓,杨荣山

(1.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031; 2.中铁上海工程局集团有限公司,上海 201906; 3.山东省路桥集团有限公司,济南 250101; 4.山东铁路投资控股集团有限公司,济南 250101)

1 概况

某多跨矮塔混凝土斜拉桥位于艾山至泺口水文站间的黄河河段,年极端气温为-19.7~42.7 ℃。双线铁路,无砟轨道,设计速度350 km/h,为我国第一条在千米级的长联矮塔混凝土斜拉桥上铺设无砟轨道的高速铁路。

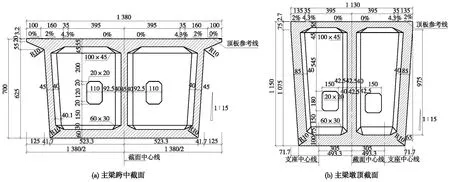

大桥主体结构为五塔双索面形式,采用塔墩固结、半漂浮体系,跨径布置为6跨5塔(108+4×216+108) m,主桥桥跨布置如图1所示。主梁截面形式选用单箱双室斜腹板箱形变截面(图2),高7.015 m,宽13.8 m,腹板斜率为1∶15;主塔为H形斜桥塔,塔高38 m;斜拉索采用半扇形布置,单个索塔设8对拉索,主塔处索间距为1.2 m,主梁处索间距为8.0 m。

图1 主桥立面布置(单位:cm)Fig.1 Main bridge elevation arrangement (unit: cm)

图2 主梁截面(单位:cm)Fig.2 Main beam section (unit: cm)

千米级的矮塔斜拉桥跨度较大,且铺设精度较高的无砟轨道对外荷载作用较为敏感,温度荷载作用下桥梁结构极易产生较大变形,影响列车运行的平稳性及安全性[1-3]。目前关于大跨度桥上铺设无砟轨道研究已取得了一定成果,魏周春[4]建立车桥耦合振动模型,分析了桥梁预拱度与轨道不平顺共同作用对车桥动力响应的影响;李永乐等[5-7]建立风-车-桥系统空间耦合动力学模型及桥系统节段模型风洞试验,研究了风-车-桥的耦合振动性能;王彪[8]构建车-桥耦合振动模型,研究了曲线半径、外轨超高及缓和曲线长度对车桥耦合动力作用影响,并给出了相应的取值范围;国巍[9]利用OpenSees与Simpack软件进行联合仿真,对强地震作用下桥上高速行车的安全性进行了分析。

由上述文献可知,外部激励荷载对桥上无砟轨道行车的动力分析主要集中在风载、地震、桥梁预拱度、曲线半径以及外部超高。对于大跨度混凝土斜拉桥,由于结构自身的刚柔特性,温度作用引起桥梁结构的几何变形将对桥上列车的高速行驶带来不利影响。考虑温度变化引起桥梁的几何变形对上部无砟轨道结构的影响,对列车高速过桥时车-轨-桥耦合系统的动力响应进行了计算分析,研究了温度引起的桥梁变形与轨道不平顺的组合不平顺激励下,车-轨-桥耦合系统动力响应的变化规律及特点。

2 车-轨-桥耦合系统

2.1 桥梁-轨道系统有限元模型

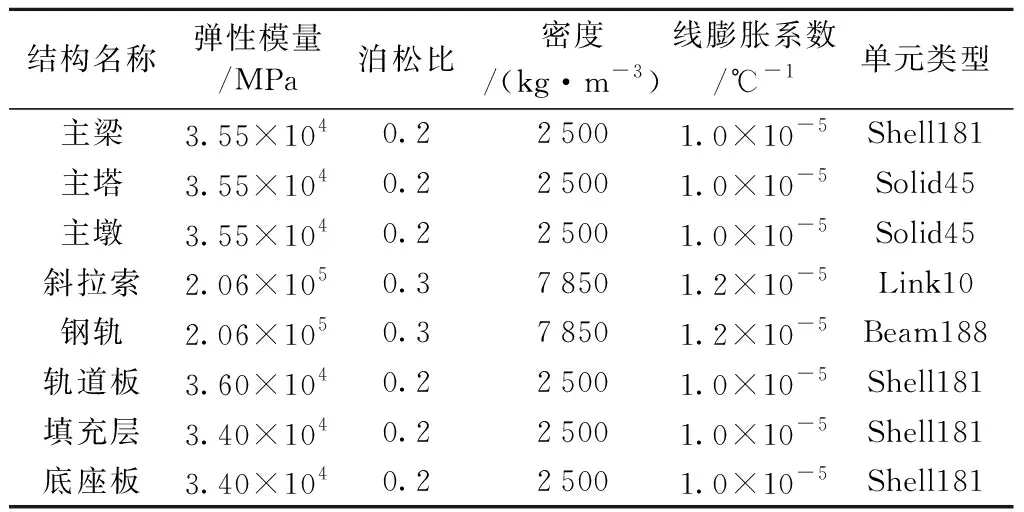

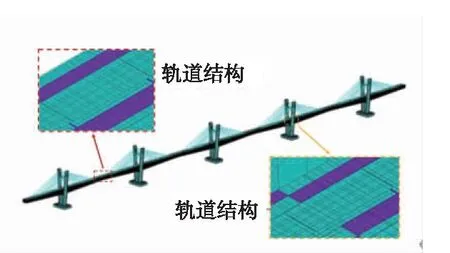

根据矮塔斜拉桥及桥上无砟轨道的结构特点和受力特征,建立桥梁-轨道系统精细化空间有限元模型(图3),其中支座和缓冲垫层采用三向线性弹簧单元模拟,扣件采用非线性弹簧模拟,各结构材料参数见表1。由于梁端布设钢轨伸缩调节器,钢轨做断轨处理,对温度变化引起的主桥上轨道长波不平顺无影响,因此,不考虑引桥及引桥上部轨道结构的模型建立。

表1 各结构材料参数Table 1 Individual structural material parameters

图3 桥梁-轨道系统有限元模型Fig.3 Finite element modeling of bridge-track system

2.2 车-轨-桥模型

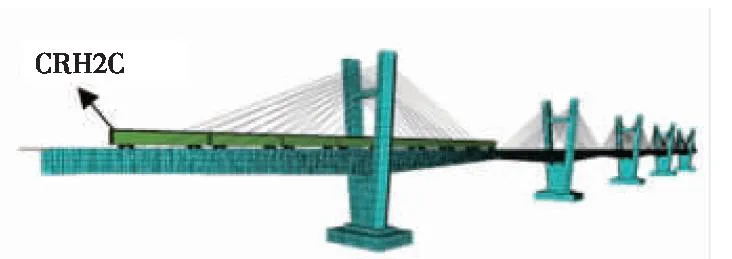

列车选用CRH2C列车,动车组采用8节编组,单节列车车辆模型主要由1个车体、2个转向架、4个轮对共7个刚体组成,其中轮对和转向架通过一系悬挂连接,车体和转向架通过二系悬挂连接。

将桥梁划分为主梁、斜拉索、墩塔、支座、辅助墩五类子结构,轨道划分为底座板、轨道板两类子结构,利用Bushing力元连接各子结构,组成轨道-桥梁多层柔性整体系统,将车辆模型作为外部子结构导入轨道-桥梁系统,将车辆与下部多层柔性体整体系统进行连接,车-轨-桥系统耦合动力学分析模型如图4所示[10-15]。

图4 车-轨-桥系统耦合动学力分析模型Fig.4 Vehicle-rail-bridge system coupling dynamic force analysis model

3 温度-轨道不平顺激励组合

3.1 荷载取值

对于全年气温变化引起的桥梁及上部无砟轨道结构的升降温,其特点是变化缓慢,给桥梁-轨道系统带来的是结构内部平均温度的变化,因此,根据该桥所在地区的气温统计资料,得出桥梁-轨道系统计算模型的基础温度取15 ℃,系统升温取+30 ℃,降温取-35 ℃。斜拉索与主梁、墩、塔等混凝土结构温差取±10 ℃,墩、塔横向温差取+5 ℃;主梁截面的温度非线性变化分布按式(1)、式(2)计算,箱梁沿板厚温差按照式(3)、式(4)计算。根据桥址的地理位置和气候条件,取梁高方向温差为20 ℃,梁宽方向温差为10 ℃;轨道结构垂向温度梯度按式(1)进行计算,与主梁混凝土结构的垂向温差取+5 ℃;温度负效应倍数取0.5[16]。

Ty=T01e-ay

(1)

Tx=T02e-ax

(2)

(3)

(4)

式中,Tx、Ty分别为主梁截面某一点在x,y方向上的温差;T01、T02分别为梁高、梁宽方向的温差;δ为板厚;a、a′为日温差计算指数。

锁定轨温按式(5)进行计算。设计锁定轨温锁定范围取±5 ℃,其中钢轨最大升温按当地最高钢轨温度与设计锁定轨温限之差计算[16]。

(5)

式中,Tmax为当地年最大温度;Tmin为当地年最小温度;ΔTk为设计锁定轨温修正值,可取0~5 ℃。

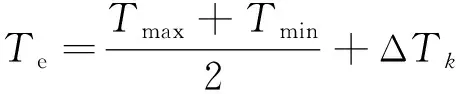

综上,对桥梁-轨道系统整体温变、系统及内部温差进行组合,考虑温度效应引起桥梁-轨道系统几何形变的最不利情况,可得两种温度荷载组合,一是系统整体升温+正温差组合,简称为“升温组合工况”;二是系统整体降温+负温差组合,简称为“降温组合工况”,见表2。

表2 温度荷载工况Table 2 Temperature loading condition

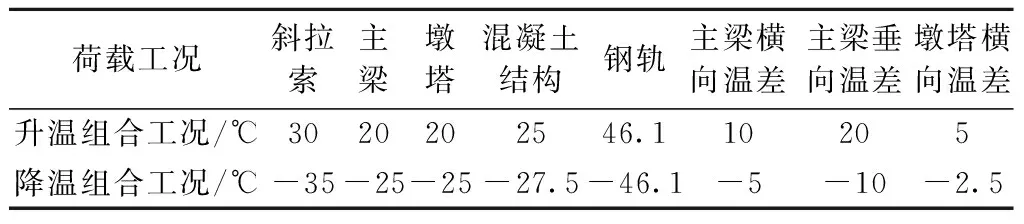

3.2 系统整体升温+正温差组合

系统整体升温+正温差组合钢轨变形如图5所示,钢轨与主梁协同变形,在钢轨竖向变形方面,左、右两轨变形规律一致,幅值相近,其上拱变形最大值约为20.340 mm,下挠变形最大值约为26.910 mm;钢轨横向变形范围为-4.69~8.38 mm;从全桥跨度来看,在系统整体升温+正温度梯度荷载作用下,钢轨线型在竖、横两个方向仍基本呈直线线型。

图5 系统整体升温+正温差组合钢轨变形Fig.5 System overall warming+positive temperature difference combination rail deformation

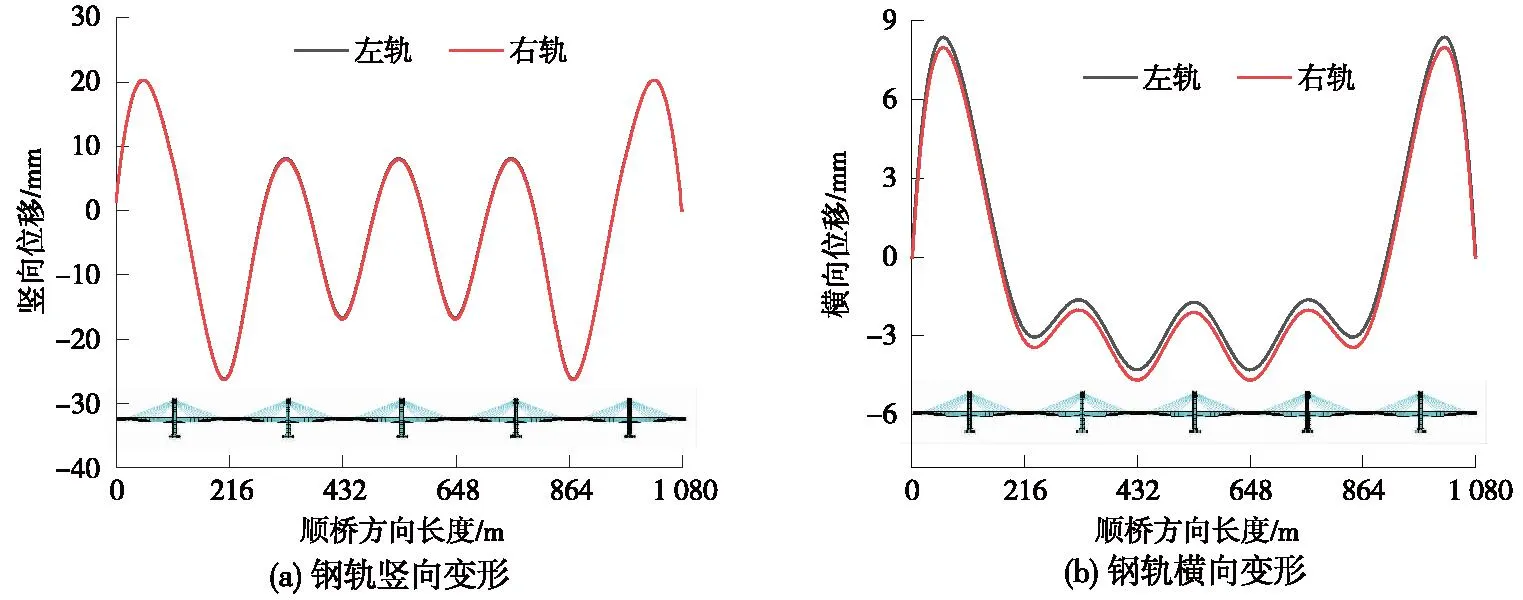

3.3 系统整体降温+负温差组合

系统整体降温+负温差组合钢轨变形如图6所示,钢轨与主梁同样具有良好的协同变形关系,且变形趋势与升温组合工况相反,在钢轨竖向变形方面,左、右两轨变形一致,幅值接近,其上拱变形最大值为17.1 mm,下挠变形最大值为13.22 mm;钢轨横向变形范围为-5.19~1.23 mm,在系统整体降温+负温度梯度荷载作用下,钢轨线型在竖、横两个方向仍基本呈直线状态。

图6 系统整体降温+负温差组合钢轨变形Fig.6 System overall cooling+negative temperature difference combination rail deformation

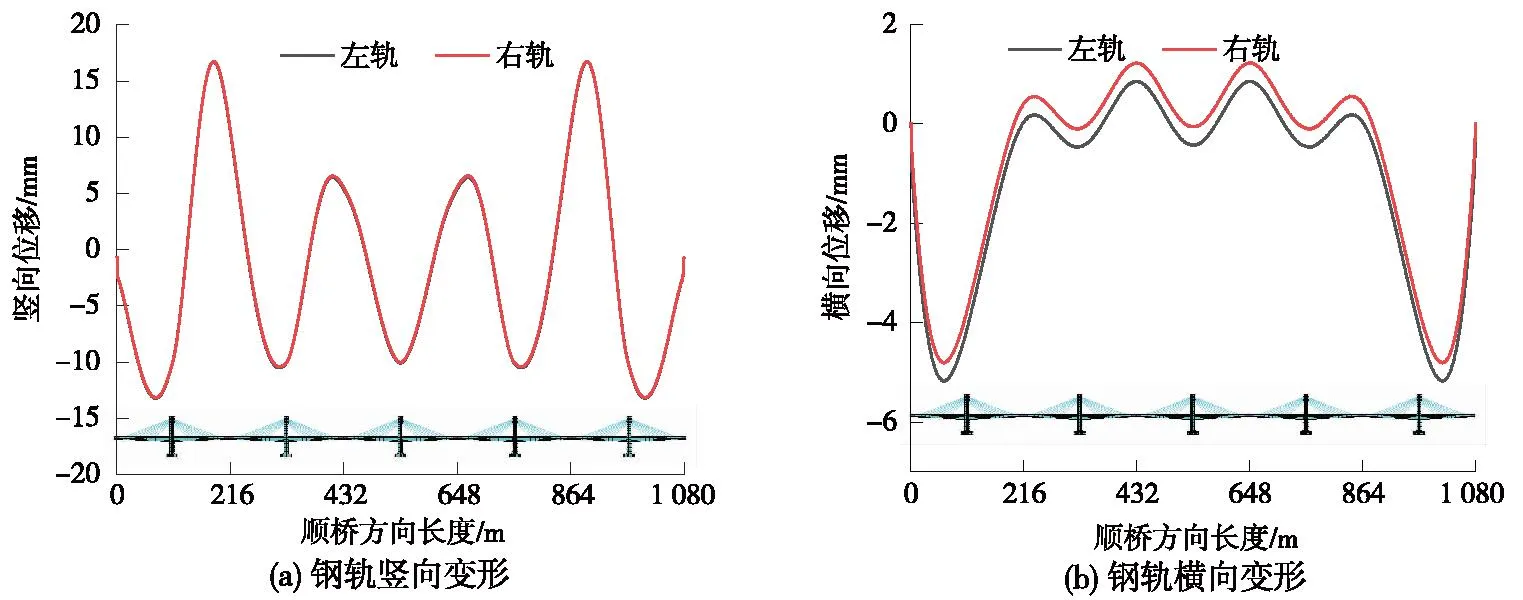

3.4 温度不平顺与轨道不平顺组合

对比升温及降温两种组合工况下桥梁-轨道系统的位移变形结果,相较于降温组合工况,升温组合工况下桥梁整体变形范围更大,这是系统整体升温温差大于降温温差的缘故,而在此工况下,钢轨的竖、横向变形幅值及横向变形之差波动范围则更小,这主要是考虑温度梯度荷载时,负温度梯度荷载需取0.5的折减系数[17]。

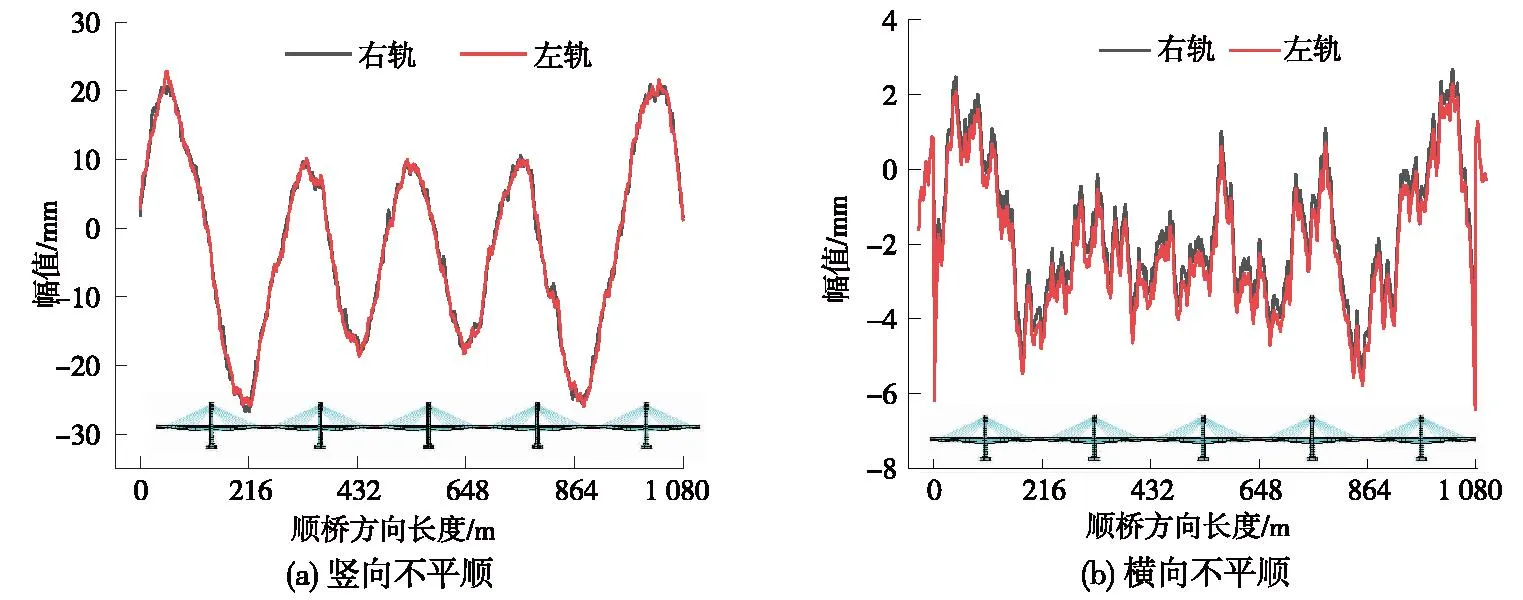

基于中国高速铁路谱和升温组合工况下桥梁及桥上轨道结构的最不利变形结果,将二者反映在左、右两股钢轨在高低、轨向两个方向上的形变位移进行叠加,得到温度作用引起桥梁的长波不平顺与中国高速铁路谱叠加之后的桥上线路组合不平顺,如图7所示。

图7 线路组合不平顺Fig.7 Line combinations are not smooth

4 组合不平顺下车-桥动力响应分析

4.1 车辆动力响应

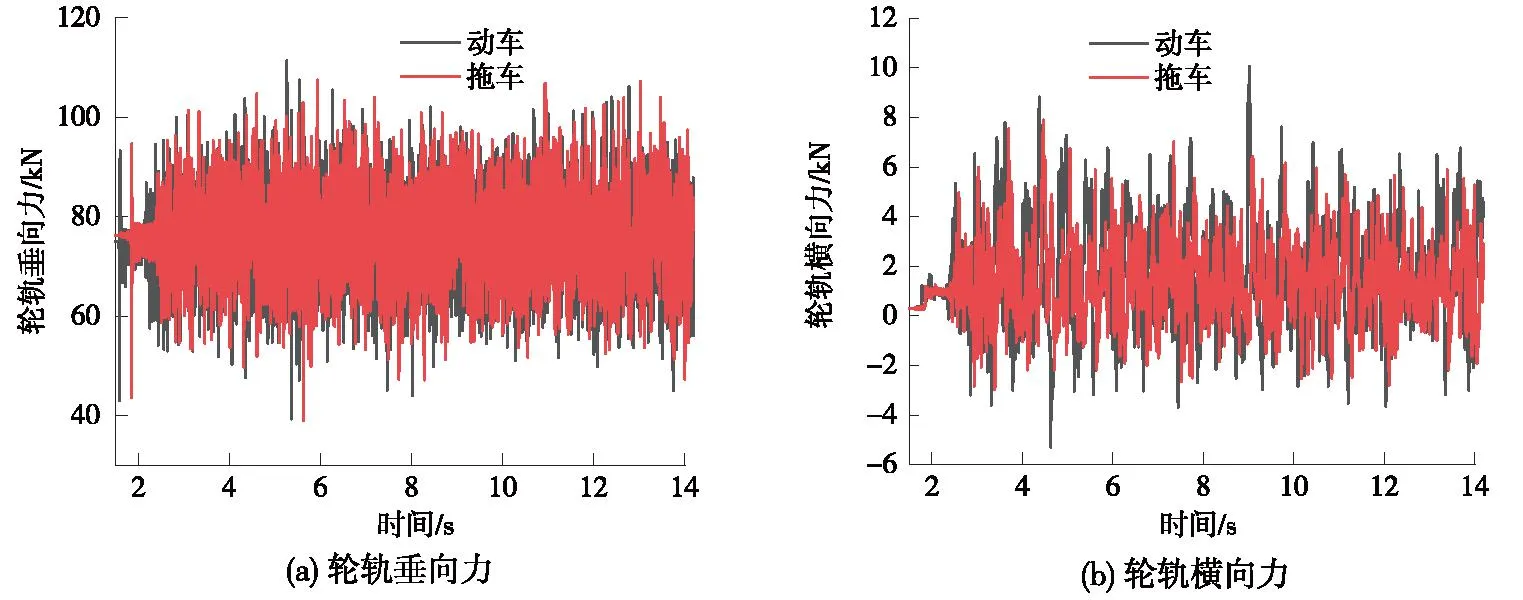

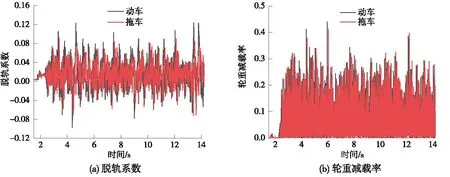

行车速度为350 km/h时,车体的垂、横向加速度,轮轨垂、横向力,脱轨系数以及轮重减载率时程曲线分别见图8~图10。

图8 车体加速度Fig.8 Vehicle body acceleration

由图8可知,动车垂向加速度最大值为0.8 m/s2,拖车垂向加速度最大值为0.66 m/s2,均小于车体的垂向加速度指标限值1.28 m/s2;动车横向加速度最大值为0.59 m/s2,拖车横向加速度最大值为0.56 m/s2,均小于车体的横向加速度指标限值0.98 m/s2。动车垂、横向Sperling指标分别为2.34和2.17,拖车垂、横向Sperling指标分别为2.22和2.14,均达到“优秀”等级,满足行车舒适性要求。在列车过桥整个时段,动车的垂、横向加速度及Sperling指标普遍大于拖车的垂、横向加速度,这与动车的轴重相对较大存在一定关系。

由图9、图10可知,从列车运行安全性来看,在全桥各跨跨中位置车辆各动力响应较为强烈,且动车各动力响应略大于拖车各动力响应,其时差规律明显。动车、拖车轮轨最大垂向力分别为111.65,109.72 kN,动车、拖车轮轨最大横向力分别为10.06,8.08 kN,均小于各响应指标限值;动车脱轨系数最大值为0.12,拖车脱轨系数最大值为0.09,动车、拖车的轮重减载率最大值分别为0.44、0.41,满足行车安全性相关要求[18-21]。

图9 轮轨力Fig.9 Track force

图10 车辆安全性指标Fig.10 Vehicle safety indicators

4.2 行车速度对车-桥耦合系统动力性能的影响

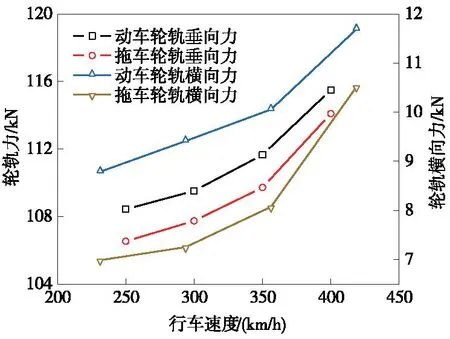

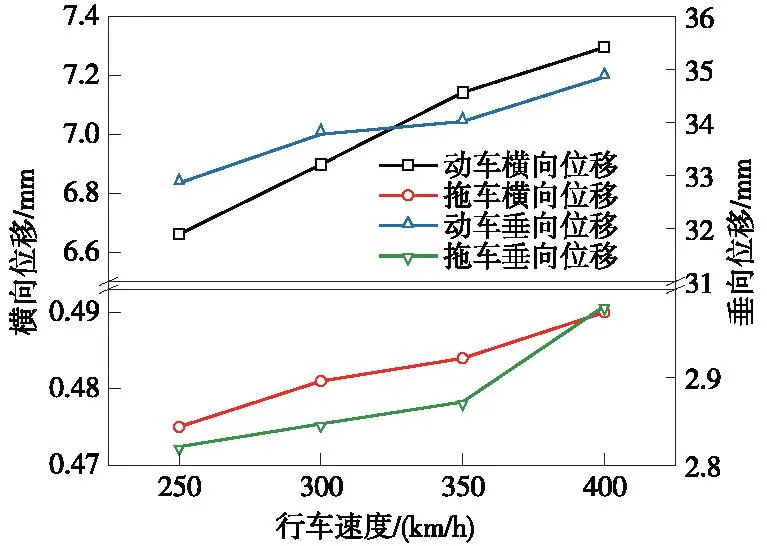

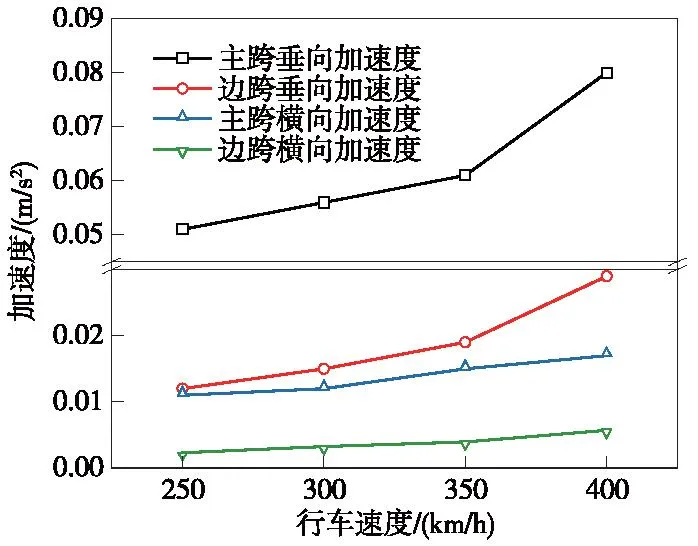

以250,300,350,400 km/h的行车速度为设计工况(其中400 km/h为检算行车速度),对不同行车速度下车-桥耦合系统动力响应的指标符合情况及变化规律进行探讨。各行车速度下车辆动力学响应最值见图11~图14。

图11 行车速度对车体加速度的影响Fig.11 The effect of travel speed on vehicle body acceleration

图12 行车速度对轮轨力的影响Fig.12 The effect of travel speed on track force

图13 行车速度对安全系数的影响Fig.13 The effect of travel speed on safety coefficient

图14 Sperling舒适度Fig.14 Sperling comfort

在车辆舒适性评价方面,车体的垂、横向加速度最值及对应舒适度指标与行车速度呈正相关变化趋势,且增幅随行车速度增加而不断增大。在行车速度达到400 km/h时,车体竖向Sperling舒适性指标评价由“优秀”转为“良好”;车体垂向加速度最大值达到0.95 m/s2。但总体来讲,400 km/h的验算行车速度能够通过车辆各舒适性方面规范要求,而在350 km/h的设计行车速度下,车辆各舒适性动力响应整体都处于较优水平,列车过桥时的行车舒适性较好。

在车辆安全性评价方面,轮轨的垂向及横向力、脱轨系数、轮重减载率最值随行车速度的增加而增大,且增幅同样与行车速度呈正比例关系,相较于其他行车速度区间,在350~400 km/h的行车速度区间,各车辆安全性动力响应最值增幅显著提升。在各车辆安全性动力响应中,仅轮重减载率接近规范限值,行车速度为400 km/h时,轮重减载率最大值取0.45,未达到限值。因此,在设计行车速度350 km/h及检算行车速度400 km/h的条件下,车辆各安全性动力响应均符合各响应指标规定,列车过桥时行车安全性可靠[18-21]。

提取前述各行车速度下桥梁各结构动力学响应最值,其分布曲线见图15~图18。由变化趋势看,桥梁各动力响应最值与行车速度同样呈正相关变化趋势,尤其在行车速度为350~400 km/h区间内,主梁及塔顶处各动力响应指标增幅显著,列车速度增加会加剧桥梁的振动。

图15 主梁位移Fig.15 Displacement of main girder

图16 主梁加速度Fig.16 Acceleration of main girder

图17 墩、塔位移Fig.17 Displacement of piers and towers

图18 墩、塔加速度Fig.18 Acceleration of piers and towers

由各动力响应指标限值看,在位移变形方面,在行车速度为400 km/h条件下,墩顶最大横向位移为1.94 mm,接近但仍小于指标限值。在加速度方面,桥梁各动力响应最值均远小于规范限值。整体来看,在上述工况下,桥梁各动力响应主要以位移变形为控制变量,400 km/h的验算行车速度能够通过桥梁各动力响应相关规范要求,而列车在以350 km/h的设计行车速度过桥时,桥梁动力性能良好[18-21]。

5 结论

基于车-轨-桥系统动力学模型,针对主梁为箱梁的千米级长联矮塔混凝土斜拉桥,讨论分析了温度-轨道不平顺组合激励下桥上无砟轨道的车辆动力响应,主要结论如下。

(1)千米级长联矮塔混凝土斜拉桥上无砟轨道在温度-轨道不平顺组合激励下,以350 km/h设计行车速度过桥时,动车垂向加速度最大值为0.8 m/s2,动车横向加速度最大值为0.59 m/s2,轮轨最大垂向力为111.65 kN,满足相关规范要求。

(2)车体的加速度最值与行车速度呈正相关趋势,在行车速度达到400 km/h时,车体垂向加速度最大值达到0.95 m/s2,墩顶最大横向位移为1.94 mm,均满足相关规范要求;动车、拖车的Sperling舒适度均超过限值2.5,Sperling舒适性指标由“优秀”转为“良好”,行车舒适度相对较差。