水泥-石灰-磷石膏固化赤泥的路用基层性能

2024-01-18石名磊田新涛王华进余昌运杜旭阳张瑞坤

石名磊,田新涛,王华进,余昌运,杜旭阳,张瑞坤

(1.东南大学 交通学院,南京 210096; 2.江苏华宁工程咨询有限公司,南京 210096)

0 引 言

赤泥(Red Mud,RM)是工业制备氧化铝过程中产生的大宗碱性固体废物。每生产1 t氧化铝,约产生1.5 t赤泥[1]。随着我国制铝行业的发展,赤泥存量不断增加,但仅有4%的综合利用率[2-3]。露天堆置的赤泥,不仅占据了大量的土地资源,其碱性特征还会存在污染土壤、空气、地下水等的风险[4]。目前,赤泥的利用主要通过提取稀有金属[5]、生产建材[6]以及改良特殊土[7]等。限于技术的发展,上述措施并未大规模采用,堆积如山的赤泥对环境的影响依然严峻。

国内外学者对赤泥路用可行性进行了研究。Sutar[8]和Deelwal[9]基于赤泥工程性质,研究了赤泥用作道路填料的可行性,结果表明:纯赤泥强度低,应根据赤泥特性添加固化剂提升其强度和耐久性。不同固化剂对赤泥的激发效果不同,采用石灰、粒化高炉矿渣、锻烧石灰粉、粉煤灰分别固化赤泥后,石灰固化赤泥的无侧限抗压强度(Unconfined Compressive Strength,UCS)最高,其次是煅烧石灰粉、粒化高炉矿渣,最后是粉煤灰固化赤泥。在固化剂掺量适宜时,上述固化赤泥用于路基填料是可行的[10-13]。李辰[14]以水泥、石灰、磷石膏作为主要固化剂对固化赤泥用作路基填料进行了室内和现场试验研究,结果表明:固化剂掺量是改良赤泥性能的重要指标,且混合固化效果优于单掺水泥固化。

赤泥中掺入磷石膏、脱碱剂能够降低赤泥碱性对环境的危害[15],但是磷石膏只有与石灰、水泥、粉煤灰等结合料协同固化时效果才明显[16]。Deelwal等[17]研究了石灰-磷石膏固化赤泥的工程性能,双掺8%石灰和1%磷石膏的固化赤泥相比单掺石灰时,7 d UCS增长18%、CBR(California Bearing Ratio)增长4.11%。在路用基层方面:Zhang等[18]采用m赤泥∶m石灰∶m粉煤灰=70∶7.5∶22.5的路用最优配比,固化赤泥7 d的UCS满足高速公路和一级公路基层的强度要求,赤泥质量分数分别为80%和90%时,基本满足二级及二级以下公路基层的要求。刘晓明等[19]以拜耳法赤泥、煤矸石和粉煤灰等工业固废材料,制备了一种赤泥和煤矸石掺量占比为75%的新型道路基层材料,7 d的UCS达到6 MPa以上,但是干湿和冻融循环后强度损失较高,达到30.89%。

以上研究对固化赤泥用于路基填料可行性进行了详细探讨,但是道路基层强度和耐久性要高于路基填料的要求;拜耳法赤泥颗粒细、活性低,往往需要较高固化剂,激发效果才明显;采用煤矸石、粉煤灰等工业固废材料,制备的道路基层材料,难以满足路用耐久性要求;磷石膏能够促进碱激发剂与赤泥的水化反应使得固化赤泥强度增长,但掺量过高,生成的钙矾石(AFt)具有体积膨胀性[20],影响其固化性能。目前,以磷石膏固化赤泥应用在道路基层填料的研究鲜有涉及,其作用机制尚不清晰。

基于此,本文选用水泥、石灰等碱激发剂,以磷石膏作为硫激发剂协同固化赤泥,设计配合比试验,研究固化剂配合比对固化赤泥无侧限抗压强度、抗劈裂、抗回弹变形等力学性能和干湿、冻融耐久性能的影响,探究其用作路用基层的可行性。并结合压汞试验从微观角度解释磷石膏的固化作用机制。综合试验结果,提出固化赤泥路用基层的适宜配合比,为赤泥应用于公路工程建设和大规模消纳提供依据和具体指导。

1 试验材料和试验方案

1.1 试验材料

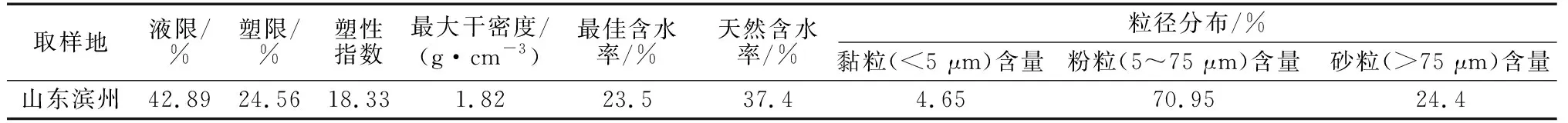

试验所选用赤泥取自山东滨州赤泥堆场,原状风干赤泥外观呈红色团块状,pH值为10.29,根据《公路土工试验规程》(JTG 3430—2020)[21]进行相关土工试验,得到赤泥主要物理指标如表1所示。试验采用P·O 42.5普通硅酸盐水泥,熟石灰(CaO占比93%),磷石膏(pH=3.57)等常见粉末状固化剂材料。X射线荧光光谱仪揭示试验材料的化学组成成分如表2所示。

表1 赤泥物理指标Table1 Physical indicators of red mud

表2 试验材料主要化学成分的质量分数Table 2 Mass fraction of main chemical components of test materials

1.2 试验设计

以无侧限抗压强度指标,设计水泥、水泥-石灰和磷石膏等固化剂掺量变化的3组优选试验,优选出满足路用基层强度的适宜配合比。第一组优选试验仅添加水泥;第二组优选试验采用石灰替换部分水泥;第三组采用优选水泥-石灰配合比,掺入磷石膏。在此基础上,开展磷石膏配合比变化对固化赤泥抗劈裂、抗回弹变形和抗干湿、冻融循环等路用性能试验研究。

1.3 试验方法

(1)试样制备和养护。根据试样的最大干密度、最佳含水率,取压实度为96%,依据《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)[22],分别制备无侧限抗压强度(Φ50 mm×H50 mm)、劈裂强度(Φ100 mm×H100 mm)、回弹模量(模具内径Φ152 mm×H170 mm)试样。试样脱模称重、量高后放入塑封袋中,移至标准养护室(温度20±2 ℃,湿度≥95%),无侧限抗压强度试样分别养护7、14、28 d,劈裂强度试样分别养护7、28 d,抗回弹试验试样分别养护28、90 d。

(2)力学性能。以无侧限抗压强度、劈裂强度、抗回弹模量评价固化赤泥路用基层的力学性能。依据规范[22]开展上述试验。无侧限抗压强度试验采用CBR-2型承载比试验仪,加载速率控制1 mm/min;劈裂强度和抗回弹试验仍采用上述仪器,外加压条宽度为12.7 mm,弧面半径为50 mm的劈裂夹具;抗回弹试验采用顶面法,外加承载板、千分表、量表支杆等部件。

(3)耐久性能。以干湿和冻融循环性能指标评价固化赤泥路用基层的耐久性能。干湿和冻融循环试验,取标准养护28 d圆柱形试样,依据规范[22],试验前测得样本质量并编号,将试样分为标准养护组和循环试样组,每组采用3个平行试样,循环试样标注为质量变化测试样。1个干湿循环包括40 ℃烘箱烘干16 h,而后取出试样,称重后,常温冷却30 min,浸入水槽,泡水8 h;1个冻融循环包括冻结16 h,称重后移入20 ℃水槽8 h。完成1次循环后测定试样质量和无侧限抗压强度,同时取出一组标准养护组,测定质量和无侧限抗压强度,将其强度作为基准值,当达到干湿/冻融所需的循环次数,试验结束。干湿、冻融循环作用下,强度损失指标BDR,试样质量变化率Wn可采用式(1)和式(2)计算,即

BDR=(RDC/RC)×100%。

(1)

式中:BDR为经n次干湿/冻融循环后试件的无侧限抗压强度损失率(%);RDC为n次干湿/冻融循环后试件的无侧限抗压强度(MPa);RC为对比试件的无侧限抗压强度(MPa);RDC、RC均为一组(3个)试样抗压强度的平均值。

Wn=(m0-mn)/m0×100%。

(2)

式中:Wn为经n次干湿/冻融循环后试件的试件质量变化率(%);mn为n次干湿/冻融循环后试件的质量(g);m0为循环试验前试件的质量(g)。

(4)压汞试验。取无侧限抗压强度破碎试样中间部分,断面大小为约5 mm×5 mm×3 mm(长×宽×高),采用压汞试验研究固化试样孔隙结构变化。本研究所采用的试验仪器如图1所示。

图1 本研究所用试验仪器Fig.1 Test instruments

2 试验结果分析

2.1 无侧限抗压强度

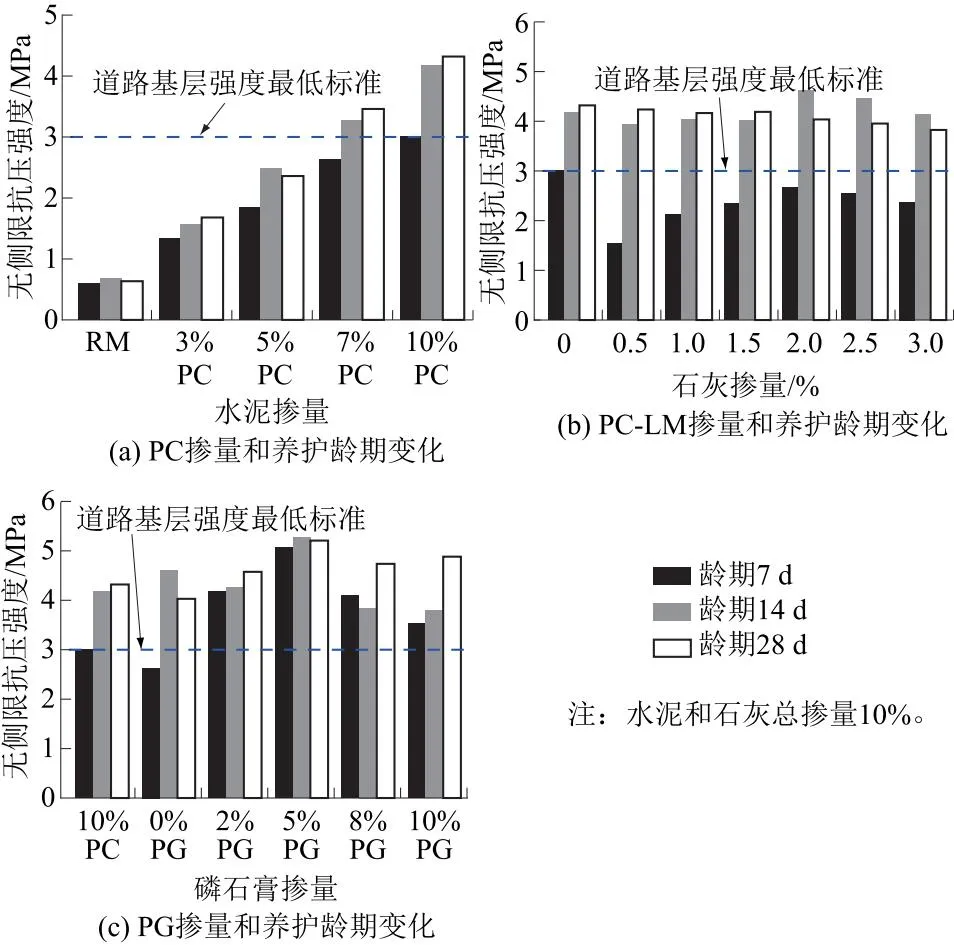

第一组试验仅添加水泥(以下简称PC),掺量分别为3%、5%、7%和10%,以纯赤泥(RM)作为对照;第二组试验在第一组基础上,采用一定量石灰(以下简称LM)替换水泥,控制PC-LM掺入总量10%,LM掺量分别为0.5%、1%、1.5%、2.0%、2.5%、3.0%。

图2(a)和图2(b)为PC和PC-LM组合掺量、养护龄期对固化赤泥无侧限抗压的影响关系。观察图像可知,水泥-石灰碱激发作用下,赤泥无侧限抗压强度增长效果显著。采用LM替换部分水泥,7 d浸水条件无侧限抗压强度均未达到3 MPa,7~14 d无侧限抗压强度平均增长85%,14、28 d固化试样无侧限抗压强度分别平均达到4.21、4.07 MPa。LM掺量提升,7 d试样强度先增加,当掺量超过2%时,无侧限抗压强度开始降低。这是因为熟石灰(Ca(OH)2)能够提供Ca2+和OH-,促进水泥水化产物生成,同时多余的Ca2+与赤泥发生反应,改善了赤泥的无侧限抗压强度和变形特征[20],石灰掺量过高,抑制了水泥矿物的水化和凝结反应,试样无侧限抗压强度开始降低[23]。故选取8%PC∶2%LM组合掺量作为优选配合比。

图2 固化剂和养护龄期对固化赤泥UCS的影响Fig.2 Effects of curing agent and curing age on unconfined compressive strength of solidified red mud

第三组试验通过PC掺量∶LM掺量为8%∶2%,磷石膏 (以下简称PG) 掺量分别提升2%、5%、8%、10%。图2(c)为PG掺量和养护龄期对固化赤泥无侧限抗压强度的影响。由图2(c)可知,PG对固化赤泥早期无侧限抗压强度增长有明显改善,7 d浸水无侧限抗压强度均在3 MPa以上,满足路面基层强度要求[24]。PG掺量提高,试样强度先增加后降低,5%PG掺量固化赤泥7 d浸水无侧限抗压强度最大,为5.07 MPa;其次为2%PG掺量固化赤泥,7 d无侧限抗压强度为4.18 MPa。5%PG掺量固化赤泥7 d浸水无侧限抗压强度相较于10%PC、双掺8%PC和2%LM固化赤泥7 d浸水无侧限抗压强度分别增长68.4%,90.6%;PG掺量>8%,7 d 浸水强度降低;龄期增加,8%和10%PG的28 d固化试样强度有所增长。优选出7 d强度最高的3组配合比(mPC∶mLM= 8%∶2%,PG掺量2%、5%、8%),开展路用试验研究。

2.2 劈裂和抗回弹性能试验

2.2.1 劈裂强度试验结果

劈裂强度是评价半刚性基层材料力学性能的主要指标之一。本组试验在无侧限抗压强度优选试验基础上,选择PC掺量∶LM掺量为 8%∶2%,PG掺量分别为2%、5%、8%,赤泥用量为100%,以单掺10%PC固化赤泥为对照,开展劈裂强度试验,测得7 d和28 d固化试样劈裂强度如图3所示。

从图3可知,固化赤泥劈裂强度随着PG掺量的增加,先升高后降低。7 d龄期浸水条件下,5%PG掺量固化赤泥劈裂强度最高,达到0.178 MPa,8%PG掺量情况下劈裂强度最低,为0.108 MPa,10%PC掺量的固化赤泥劈裂强度为0.157 MPa。随着龄期的增加,28 d浸水条件下,掺入PG后的固化赤泥劈裂强度相较于7 d龄期均有所增大,增长范围在22%~64%之间,5%PG情况下劈裂强度最大,为0.292 MPa,其次是2%PG掺量时,劈裂强度为0.256 MPa。掺入≤5%PG能够提高固化赤泥的间接抗拉强度。

2.2.2 抗压回弹模量试验结果

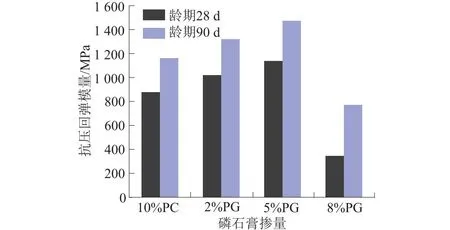

抗压回弹模量能够表征道路基层的抗变形能力。选择PC掺量∶LM掺量为8%∶2%,PG掺量分别为2%、5%、8%,以单掺10%PC固化赤泥作为对照组,开展抗压回弹模量试验,测得养护龄期28、90 d固化试样抗压回弹模量结果如图4所示。

图4 PG掺量和养护龄期对固化赤泥抗压回弹模量的影响Fig.4 Effects of PG content and age on compressive elastic modulus of solidified red mud

由图4可知,掺入2%PG和5%PG的固化赤泥抗压回弹性能优于水泥固化赤泥,28 d浸水条件下,抗压回弹模量相比水泥固化试样分别增长了16.4%、29.9%。随着养护龄期的增长,固化赤泥抗压回弹模量均增大。

养护龄期90 d时,掺入2%PG和5%PG的固化赤泥较28 d约增长了29.4%;8%PG的固化赤泥回弹模量增幅较大,相较28 d龄期试样增长了122.2%。8%PG的固化赤泥养护28 d后,浸水过程中产生较多裂缝,抗压回弹性能大幅降低,相比对照组降低了153%。可见,掺入不超过5%PG能一定程度增强固化赤泥的抗压性能。文献[18]制备的二灰(m赤泥∶m石灰∶m粉煤灰=70∶7.5∶22.5)固化赤泥28 d抗压回弹模量为1 151 MPa,与2%PG掺量28 d固化赤泥的1 020 MPa相差不大,且本文所用固化剂掺量较少,兼具经济效益。

2.3 干湿和冻融循环

由于不同地区气候和环境条件多变,道路基层需要满足一定的耐久性能。选择固化剂配合比mPC∶mLM= 8%∶2%,PG掺量分别为2%、5%、8%,研究干湿和冻融循环作用对固化赤泥路用基层耐久性能的影响。图5为PG掺量和干湿、冻融循环等级与固化赤泥质量损失率Wn的影响关系。

图5 PG掺量和干湿、冻融循环等级对固化赤泥质量损失率的影响关系Fig.5 Mass loss rate of solidified red mud as affected by PG content and dry-wet freeze-thaw cycle level

从图5可知,干湿和冻融循环作用下,固化试样质量损失率随着循环级数增加、PG掺量提升而不断增大。8%PG掺量在5级干湿和冻融循环下质量损失率最高,分别达到4.9%、5.1%;2%PG掺量时质量损失率最低,分别为0.63%、2.02%。一级循环作用后试样质量损失变化幅度最大,最高增长了3%,在随后级数增长情况下,变化幅度减小。其中,2%PG掺量固化赤泥随着循环等级的增加,质量损失逐渐趋于稳定。

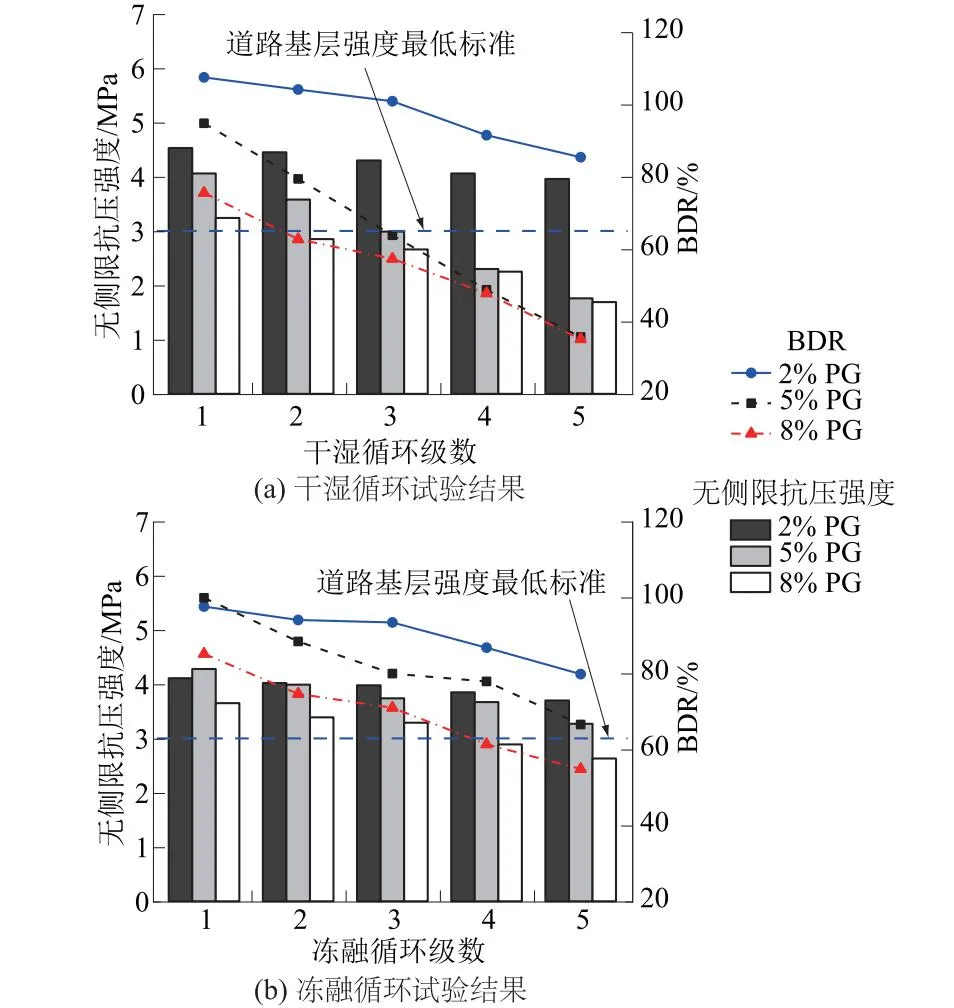

图6为PG掺量分别为2%、5%、8%干湿和冻融循环等级与固化赤泥无侧限抗压强度、强度损失率BDR的影响关系。由图6可知,固化试样无侧限抗压强度随着干湿和冻融循环级数的增加而降低,干湿循环相较于冻融影响更为不利。5级干湿循环后,仅2%PG掺量的固化赤泥强度能够满足道路基层强度标准;5级冻融循环后,5%PG固化赤泥强度虽满足要求,但试样表面产生微裂缝,不利于工程实践。固化赤泥BDR随着循环级数、PG掺量增加而减小。5级循环后,8%PG固化赤泥BDR达到最小值,干湿和冻融条件分别为35.1%、54.82%。2%PG固化赤泥受干湿和冻融循环作用影响较小,BDR变化主要与3级循环以后影响相关,5级循环后BDR均在80%以上。PG掺量对固化赤泥强度稳定影响显著,掺量过高会带来不利影响,这是因为过多的磷石膏使得反应产生的钙矾石积聚,导致试样产生体积膨胀,微观裂缝增多[20],固化赤泥强度劣化。Mukiza等[25]认为,若耐久性试验后BDR>70%可满足安全与稳定要求,掺入2%PG的固化赤泥,5级干湿和冻融循环后,试样完整,质量损失率较小,且趋于稳定,强度损失指标BDR均在80%以上,无侧限抗压强度均在3 MPa以上,具有较好的抗干湿和抗冻性能,且所用混合固化剂掺量较少,兼具经济效益。

图6 干湿和冻融循环试验结果Fig.6 Results of dry-wet and freeze-thaw cyclic test

2.4 压汞试验

扫描电镜揭示磷石膏反应生成的钙矾石晶体能有效填充孔隙[26-27],但是过多钙矾石会造成体积膨胀,固化赤泥性能劣化。采用标准养护28 d无侧限抗压强度破碎试样,进行压汞试验,为详尽观察固化剂掺入后固化赤泥孔隙特征及孔隙填充情况,在累计进汞量曲线的基础上,绘制了固化赤泥孔隙体积分布图,见图7。

图7 孔隙体积分布Fig.7 Pore volume distribution

分析图7,固化赤泥孔隙以微孔隙为主(0.01~0.1 μm),约占总孔隙的60%左右。PG掺入使得小孔隙(0.1~1 μm)占比变化明显,5%PG掺入的水泥-石灰-磷石膏固化赤泥的小孔隙占比为19.7%,相较水泥、水泥-石灰固化赤泥,分别增长了101%、137%。由图7(b)可知,随着PG掺量提升,小孔隙(0.1~1 μm)占比降低,中孔隙(1~10 μm)占比增大。2%PG掺量固化赤泥小孔隙(0.1~1 μm)占比为25.74%,相比5%PG和8%PG的试样,分别提升了30.7%、41%。2%PG掺量固化赤泥中孔隙(1~10 μm)占比为2.24%,相比5%PG和8%PG试样,分别降低了313%和576%。压汞试验表明,磷石膏参与反应生成的钙矾石填充孔隙(0.1~1 μm),使得固化赤泥结构致密,强度性能增强,从微观方面揭示了磷石膏掺入后固化赤泥强度和抗收缩变形性能提升的原因。PG掺量增加,过量钙矾石使得固化赤泥体积膨胀,产生微裂缝孔隙(1~10 μm),强度性能劣化。

3 结 论

本文通过开展磷石膏碱激发作用水泥-石灰固化赤泥力学和耐久性能的室内试验,研究了其路用基层的可行性,并通过压汞试验揭示了磷石膏作用机制。主要结论如下:

(1)以水泥-石灰-磷石膏制备的固化剂对赤泥激发效果好,所需掺量较少,且兼具经济效益。

(2)m水泥∶m石灰∶m磷石膏=8∶2∶2配比制备的固化赤泥具有良好力学性能,7 d无侧限抗压强度为4.18 MPa,28 d劈裂强度为0.256 MPa,28 d回弹模量为1 020 MPa,其用作道路基层是可行的。

(3)固化赤泥中磷石膏掺量2%时,5级干湿和冻融循环后,试样完整,质量损失率较小,且趋于稳定,强度损失指标BDR均在80%以上,无侧限抗压强度均在3 MPa以上,具有良好的耐久性能,且混合固化剂掺量较少,兼具经济效益。

(4)压汞试验揭示了磷石膏反应产生的钙矾石,通过填充孔隙(0.1~1 μm),增强固化赤泥强度,过量钙矾石导致固化赤泥体积膨胀,产生微裂缝孔隙(1~10 μm),强度性能劣化。

(5)综合固化赤泥性能试验结果,使用m赤泥∶m水泥∶m石灰∶m磷石膏=100∶8∶2∶2配合比制备的固化赤泥替代传统路面基层材料是可行的,拓宽了赤泥综合利用的途径。