锅炉水冷壁管泄漏事故失效分析

2024-01-15林星豪王美欢张凌瀚黄芳建史志刚

林星豪, 王美欢, 张凌瀚, 黄芳建, 蒋 鹏,杨 磊, 张 浩, 史志刚

(1. 华能(福建)能源开发有限公司福州分公司, 福州 350200;2. 西安热工研究院有限公司,西安 710054)

火力发电机组作为传统的电力供应源,目前在中国仍然是最重要的电力供应设施。水冷壁是火力发电机组中重要的热交换设备,在燃烧中超过40%的热量由水冷壁吸收[1-4]。同时,水冷壁是机组最主要的蒸发受热面,其运行工况也是整个机组中较为恶劣的。水冷壁管材质劣化氧化[5]、管子腐蚀[6-7]、管子设计与加工工艺不合理[8-9]、焊接工艺与金属监督执行不到位[10-13]和运行时氧化物剥落堆积[14]等多种原因都可能造成爆管泄漏事故。

在机组检修和调停过程中,多数电厂秉承“逢停必查”的原则对锅炉受热面进行多次防磨防爆检查。但是,由于水冷壁等重要受热面泄漏造成的机组非计划停运的次数占比仍然远高于其他设备故障所造成的非计划停运的次数占比[15]。为了做到“长周期、零非停”的机组运行目标,对于锅炉泄漏事故必须进行失效分析,才能有针对性地管控和预防。

笔者针对某电厂水冷壁爆管事故进行失效分析,对泄漏的水冷壁管进行宏观观察、尺寸测量计算、化学成分分析、金相分析、力学性能测试和微观断口观察等,分析讨论泄漏原因,总结预防措施,为机组安全运行提供参考。

1 锅炉本体情况

锅炉为亚临界压力自然循环汽包炉,采用一次中间再热、单炉膛、平衡通风,额定功率为350 MW。锅炉水冷壁A/B侧墙(右/左侧墙)分别有144根管,材质为15Mo3(对应于GB/T 5310-2017 《高压锅炉用无缝钢管》中的15MoG),规格为Φ66.7×6.2(外径为66.7 mm、厚度为6.2 mm),含内螺纹14牙。发生水冷壁管泄漏事故前,机组已累计运行1.45×105h。

2 失效分析过程与结果

2.1 失效件宏观观察与尺寸分析

在炉膛检查时,发现A侧水冷壁的第80、81根管(管子编号为A80、A81)在14.3 m标高处存在泄漏点,A80管存在2处漏点,A81管存在1处漏点,同时管子间的鳍片上存在1处裂纹。管子泄漏处附近无水冷壁吹灰器,并且管子外观无明显因吹灰磨损而减薄的现象,因此可以排除吹灰磨损导致水冷壁管泄漏。

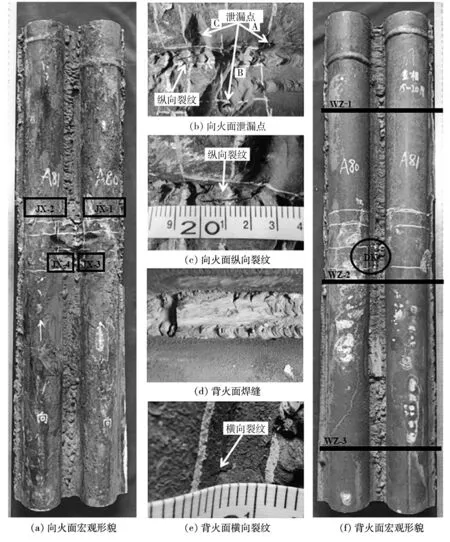

将泄漏水冷壁管从炉膛中切下,样管的宏观形貌见图1。从图1(a)、图1(f)中可以看出,A80和A81管间的角焊缝位置存在大面积补焊痕迹,鳍片及角焊缝位置的补焊形貌凸凹不平,存在多处过度台阶状形貌(见图1(d)),由于焊接质量与焊缝成形较差,使得该区域的应力集中现象严重。进一步观察,在A80和A81管间的向火面可以发现3个泄漏点且仅在泄漏点旁的母材及鳍片上存在蒸汽冲刷痕迹(图1(b))。A80和A81管间的向火面鳍片有1条长约22 mm的纵向裂纹(图1(c)),其背火面鳍片有1条长约10 mm的横向裂纹(图1(e))。检修维护记录显示,于2013年更换过A80管,于2019年更换过A81管,因此推断A80与A81管间的鳍片焊缝在2019年形成。

图1 泄漏水冷壁管的宏观形貌

观察图1(b)中泄漏点A、B、C可以发现:泄漏点A附近的管子无明显吹损痕迹,而泄漏点B与C附近的母材存在明显的减薄现象。可以判断泄漏点A为第一泄漏点,在A点泄漏后,喷出的工质对B点附近的母材冲刷而造成B点泄漏,故在泄漏点B附近的管子母材与鳍片处可以观察到明显的工质冲刷痕迹。C点泄漏的原因可能是B点泄漏喷出的工质冲刷C点附近的母材,同时A点泄漏的工质也可能在B点附近的管子冲刷反弹至C点,最终造成C点的泄漏。

为分析鳍片的焊接质量,将图1(f)中的DK区域沿鳍片与管子角焊缝位置切割取样,得到焊缝鳍片处和水冷壁管内壁试样(分别见图1(g)、图1(h)),发现A80管鳍片处的横向裂纹已经穿透管样内壁,在内壁长约32 mm。用三点抗弯法打开断口,裂纹断面呈灰黑色,角焊缝向管样母材方向有放射状条纹(见图1(i))。

测量计算图1(f)中泄漏管样的外径和壁厚,结果见表1。由表1可知:A80和A81管吹损部位(WZ-2)的壁厚存在明显减薄,其余部位的外径蠕变应变和壁厚减薄量符合DL/T 438-2016《火力发电厂金属技术监督规程》标准的要求。

表1 尺寸测量计算结果

2.2 化学成分分析

按照GB/T 223系列标准,在A80管上取样,使用Thermo iCAP 6000型光谱仪对母材和角焊缝进行化学成分分析,A80管样的化学成分分析结果见表2。与GB/T 5310-2017中的15MoG化学成分对比,结果表明A80管样的化学成分符合标准的要求,并且A80管样母材中有害元素S、P含量均较低,因此发生热/冷脆的可能性较低[16]。A80管样角焊缝的主要合金元素为Mn和Mo,与管样母材成分基本一致,因此可以确认焊材的选取不存在问题。

表2 A80管样化学成分分析结果

2.3 金相分析

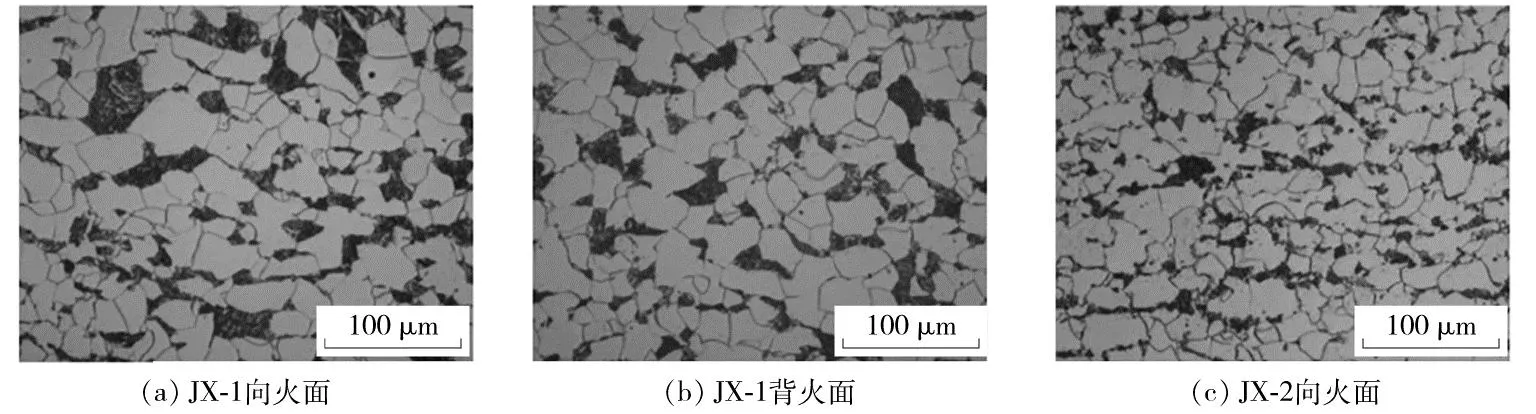

取图1(a)中的JX区域试样和图1(f)DK区域中的断面试样,制备2个母材金相试样、2个角焊缝金相试样和1个断面金相试样,金相试样的宏观形貌见图2。

图2 金相试样宏观形貌

采用OLYMPUS GX71光学显微镜观察试样的金相组织图,结果见图3。2根水冷壁管样母材的显微组织为铁素体+珠光体,珠光体未发生球化现象,显微组织的老化级别为1~2级,向火面与背火面组织均未见异常(图3(a)-(d))。结合管子的服役时长,可以排除水冷壁管由于长时运行造成组织变化而发生泄漏。从图3(e)中可见:A80管的角焊缝上存在大量明显裂纹,并且焊缝的热影响区接近水冷壁管内壁,其热影响区的最宽处约6 mm。从图3(g)中可见:A81管的角焊缝存在未焊透现象,热影响区的宽度约为2 mm。从图3(f)中可见:A80管角焊缝中的大量裂纹均为沿晶开裂,部分裂纹已经扩展到热影响区中,焊缝组织为明显过热的铁素体+魏氏体组织。A81管角焊缝中也存在少量沿晶裂纹,焊缝为过热的铁素体+魏氏体组织(见图3(g)、(h))。在断面金相图中观察到整个壁厚均为热影响区,并且角焊缝中存在沿晶开裂的裂纹,一些裂纹已经扩展到管样的热影响区中(见图3(i))。焊缝及热影响区均为粗大网状的过热组织(见图3(j)、(k))。

图3 金相组织图

2.4 硬度与拉伸试验分析

取失效水冷壁管制备拉伸试样,并且对样管母材、样管与鳍片的角焊缝区域进行硬度测试。为了保证硬度测试的准确性,分别采用10 kgf(98 N)与1 kgf(9.8 N)载荷标准对样管母材与角焊缝进行测量,试验结果见表3。

表3 硬度与室温拉伸试验结果

由表3可知:2根样管母材的硬度与室温拉伸强度均符合标准;角焊缝及热影响区位置的硬度较高,这与焊接后该区域冷却较快从而形成魏氏体组织有关。

2.5 扫描电子显微镜形貌观察

通过扫描电子显微镜对图1(i)的断口试样进行微观分析,并对部分断口区域进行能谱分析。试样断口的扫描电子显微镜形貌见图4,断面的能谱分析结果见表4。由图4(b)可见,角焊缝断面呈沿晶开裂。由于水冷壁管在开裂失效后,断口部分区域一直被泄漏工质吹损,导致断口部分区域呈现平坦光滑的吹损形貌。结合断面的能谱分析,裂纹断面上主要为Fe和O元素等,未见腐蚀性元素,因此可以排除由于腐蚀造成水冷壁泄漏。

表4 裂纹断面能谱分析结果

图4 断面的扫描电子显微镜形貌

3 结果分析

由上述检测与试验结果可知,水冷壁管泄漏点A为第一泄漏点,其余泄漏点是由已泄漏点喷出的高压工质冲刷造成。失效水冷壁管外径蠕变与壁厚减薄量无异常。2根水冷壁管样间的鳍片两侧及角焊缝位置补焊的外观形貌较差,在机组启动与变负荷过程中受到的应力集中现象更为明显。A80管母材与角焊缝的化学成分符合标准,母材的金相组织为铁素体+珠光体,显微组织老化评级为1~2级,珠光体未发生明显球化现象,结合检修记录可以判断该次泄漏并非由于管子长期服役而造成的长时失效。2根管样的焊缝及热影响区均为铁素体+魏氏体组织组成的粗大网状过热组织,A80管子角焊缝补焊的热影响区宽度较大,2根管样角焊缝的硬度符合标准,但硬度差较大。微观下,角焊缝中有大量呈沿晶开裂的裂纹,裂纹断面从角焊缝向管样母材方向呈放射状条纹,整个裂纹断面除局部吹损痕迹外均为沿晶开裂,并且在断面中未发现腐蚀性元素,结合壁厚减薄情况,可以排除腐蚀原因造成减薄而导致管子泄漏。

4 结语

针对某电厂水冷壁管泄漏事故,通过宏观观察、成分分析、金相分析、微观断口观察等研究方法,对管子进行了失效分析。初步认为水冷壁管泄漏是因为水冷壁管样间角焊缝的焊接质量不良,存在外观成形较差、焊缝及热影响区组织不合格及热影响区宽度过宽等问题。水冷壁管在服役过程中角焊缝内的微裂纹受到机组启动与变负荷过程造成的应力集中现象严重。受应力集中影响,微裂纹从外向内不断沿晶扩展,直至管壁裂开引起工质泄漏。

为了避免此类问题,应加强水冷壁管角焊缝现场焊接管理工作,按照相关标准的要求进行焊接质量检验;避免鳍片焊接出现过度台阶状,减少应力集中现象;控制焊接时层间温度与焊接后焊缝冷却速度,防止异常组织与微裂纹的形成。