基于RBI完整性管理在深水油气开发中的应用

2024-01-13朱礼云陈妙谋

吕 劲,朱礼云,陈妙谋,张 林

(1. 中海油安全技术服务有限公司湛江分公司,广东 湛江 524057; 2. 深圳清华大学研究院,清华大学深圳国际研究生院,广东 深圳 518071; 3. 中国海洋石油工程股份有限公司,广东 深圳 518071; 4. 中海油(广东)安全健康科技有限责任公司,广东 湛江 524057)

0 引 言

基于风险检测(RBI)技术是近些年快速发展的一种新的适用于大型装备完整性管理的技术,并且已经在许多海上油气田装备运维中广泛运用。RBI最终目标是实现大型海洋装备在运营期间安全性和经济性的统一。风险评估是基于RBI完整性管理系统的关键环节,其方法一般包括定性风险评估、定量风险评估和半定性定量风险评估。通过风险评估可以确定划分结构区块或单元风险的高低,并通过风险高低排序来制定一套前瞻性的检测计划和策略,对高风险区加强检测维护,而对低风险区酌情减少检测维护。RBI主要针对的是那些可以通过检测对应的结构或者设备就可以有效控制风险的一些结构失效模式,比如材料的老化、疲劳裂纹的扩展以及钢材的腐蚀等。根据被检测大型装备的结构特征和作业模式,基于RBI检测计划,可以通过优化检测资源,采用合理的检测方法和周期,将被检测目标的风险控制在一个较低且能够被接受的范围内。

RBI检测计划会明确规定针对不同的结构区域或设备,在什么时间段,基于什么方法策略,由谁去执行哪些检测。作为一种基于风险的检测方法,RBI会提供如何评估结构某种失效机理对应的失效后果和失效的可能性,根据结构具体风险制定检测计划,从而有效降低检测单位的失效风险。当检测过程中发现结构已经过度恶化或者老化,就需要对该结构进行必要的维修或者更换,甚至是改变作业状况以改善结构所处的不利环境。

相比传统的检测方法,基于风险检测的优势在于,它会首先对整个大型装备进行合理风险区块划分,即风险单元的划分;然后,分别对不同的风险单元进行失效机理和模式的分析。比如,海洋平台船体的主梁或加强筋板一般会发生腐蚀引发的屈曲、疲劳引发的裂纹扩展甚至是断裂;其次,会对划分区块的不同失效模式进行风险分析。风险分析主要是确定不同风险区块失效模式的失效概率(PoF)和失效后果(CoF),一般可采用定性风险分析或定量风险分析。定性风险分析主要基于风险分析师的工程经验以及掌握的类似失效模式的历史统计数据,其目的主要是筛查出中高风险区块,以便进一步做定量风险分析。定量风险分析则是采用一些数学模型、理论和算法,定量地确定失效概率和失效后果。定量失效概率主要通过建立不同失效模式的极限状态函数,对该函数里面涉及的基本变量进行概率统计分析,从而建立所有涉及基本变量的联合概率密度函数;再通过对失效域精确的多重积分或近似的数值积分(如常用的一阶可靠性方法、蒙特卡洛方法等)得到失效概率。定量失效后果则需要对结构或设备失效引发的伤亡、财产损失或环境污染进行较为保守的量化后果计算。

针对RBI在海洋工程结构物上的应用,国内已经有不少学者进行了相关研究。如引用文献[1~3]分别分析了RBI技术在海上压力容器中的应用;何世亮[4]、赵刚[5]以及张欣、余建星等[6]分析了基于风险的检测在海底管道完整性管理中的应用;陆秀群、陈炜等[7]分析了RBI在石化装置中的应用;卢华、周雷等[8]研究了RBI技术在海上导管架平台结构延寿方面的应用,提出采用基于风险分析延长导管架平台的使用寿命;聂炳林[9]分析了基于RBI技术在海洋平台设备完整性分析中的应用;余建星、张中华[10]和许涛、赵军凯等[11]分析了基于RBI检测技术在浮式液化天然气生产储卸装置(FPSO)上的应用。文献[12~18]主要总结了一些针对海洋结构物RBI分析采用的规范。

1 RBI技术简介

1.1 RBI分析需要的基线数据

采用基于风险的检测技术对大型采油装备(如油气平台、FPSO等)的结构或设备进行完整性管理,必须建立在大量合理完整的数据基础上,用于风险分析的输入数据越完整精确,得到的风险分析结果可信度越高,反之则越低。结构完整可靠的基线数据是RBI完整性管理的数据基础。

基线数据(Baseline Data)是指在确定某个装备需要采用RBI技术进行完整性管理时,该装备已知的和结构完整性管理相关的所有当前状态数据的总和。基线数据代表的是RBI分析开始阶段的装备初始状态数据,也是制定初始RBI检测计划的数据基础,之后所有结构检测结果或者异常状态的界定,都可以参考对应基线数据的比对。

当风险分析需要的主要输入参数出现缺失或者不确定时,风险就会增加。RBI风险分析要求基线数据不仅要全面,而且要尽量准确和真实反映出装备的物理属性和状态。比如,海上采油平台结构基线数据一般包括:

① 结构全套设计图纸(包括设计图、总布置图等);

② 各类设计分析报告(强度、疲劳、整体分析或局部分析等);

③ 采油平台船体舱室布置及功能说明报告;

④ 结构或设备已有保护措施报告及相关图纸(如防腐涂层和阳极块布置等);

⑤ 已有的测试、测量和检测数据报告;

⑥ 平台作业期间的运营监测数据、记录或手册;

⑦ 平台建造、安装、完工报告及规格书(包括过程中的异常状况报告或记录)。

基线数据需要清楚反映出结构当前的状况并确定可能的结构恶化机理和异常问题,基线数据主要用于后续的风险分析。当某部分必须的状态数据缺失,则需要对对应结构进行基线数据检测,采集缺失的数据。

1.2 RBI定性风险分析方法

RBI定性风险评估主要是主观地确定结构破坏的潜在后果及发生的可能性。一般会以专家研讨会的形式,对关心的结构或者区域的风险进行系统性的评估和风险排序。定性风险评估还可以考虑一些在强度疲劳分析中没有考虑但是却对结构的完整性有影响的因素,比如局部腐蚀产生的泄露、涂层的破损等。定性风险评估后果是定义结构目标可靠性指标(target reliability index)的主要依据,随着海洋结构腐蚀加深和疲劳损伤的累积,当定量计算的结构可靠性指数低于目标可靠性指数时,就必须对相应结构进行检测,依此确定最佳检测周期。

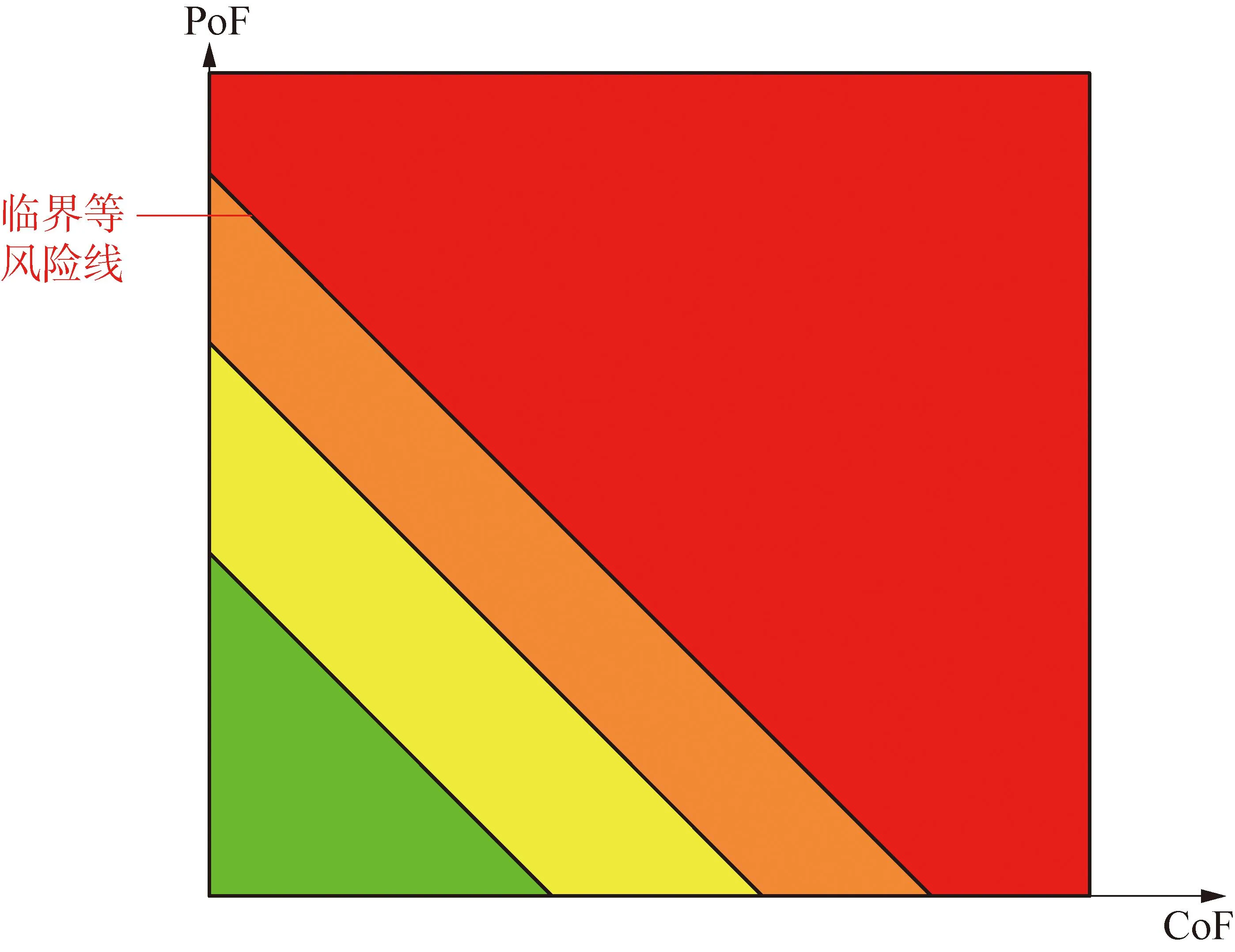

定性风险分析结果有助于确定关键检测单元以及这些单元失效的潜在后果。定性风险分析的结果一般会以一种简单易懂的形式展现出来,常用的方法是风险矩阵法。矩阵的横行和纵列分别代表失效后果(consequence of failure,CoF)和失效概率(likelihood of failure,LoF)。风险矩阵的行列数依据具体项目而定,但是对应的每个行列的情形需要有清晰的范围界定。定性风险分析的结果还可以采用等风险线图的形式展示,如图1所示。等风险线上的所有点的风险值相等,从图的左下向右上风险依次升高。其中,临界等风险线表示规范规定的可接受风险的临界风险值,当风险分析结果落在该线的右上方时,表示该结构或设备的风险超过了规范规定的可接受临界值,需要采取必要的措施降低风险到可接受的范围。

图1 等风险线图

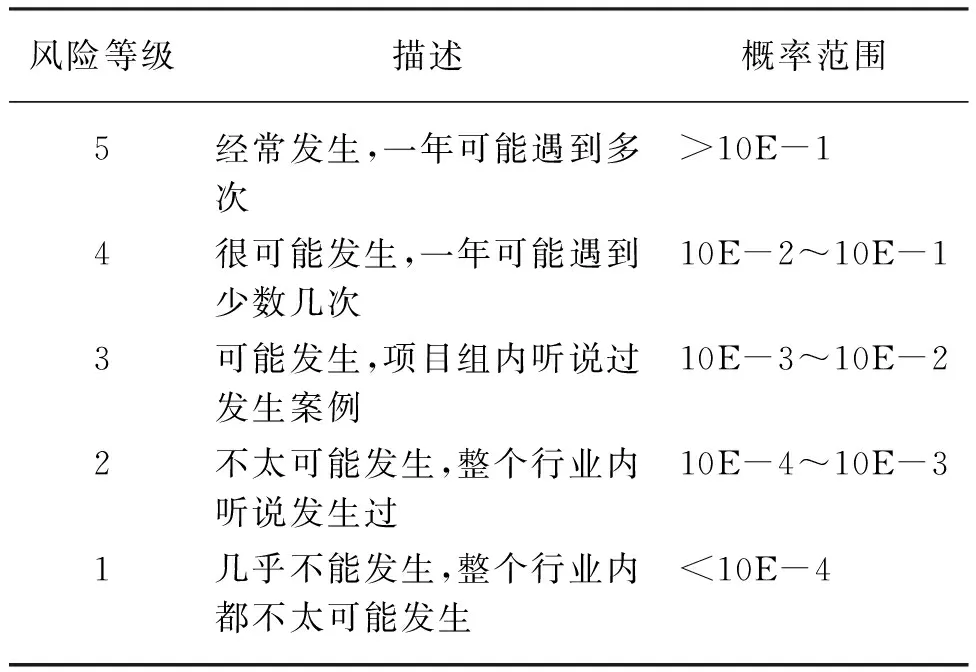

根据API规范,海洋工程平台风险评估项目经常采用风险矩阵,如图2所示,是一个5×5的矩阵,具体的失效概率和失效后果说明分别如表1和表2所示。

图2 典型海洋工程项目风险矩阵

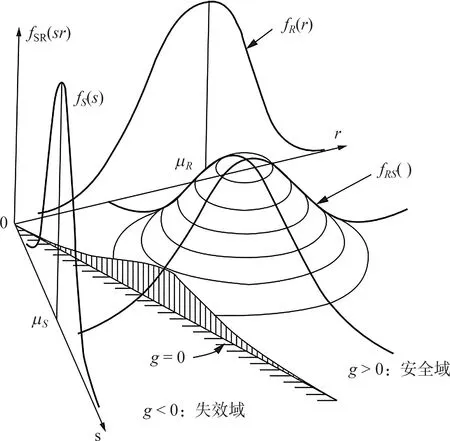

表1 风险矩阵的失效概率等级情况描述

表2 风险矩阵的失效后果等级情况描述

定性风险分析一般会根据结构设计和分析报告的结果,比如结构强度的应力UC(utilization coefficient)值和连接处的疲劳寿命值,根据船级社规范相关规定,定性地确定风险单元失效可能性,以及在没有考虑防范措施情况下的失效后果,最终风险的计算是失效概率和失效后果的乘积,即RISK=PoF×CoF。当得到装备风险单元的风险值以后,再将其风险排序,从而清楚区分开高、中、低风险单元。一般中高风险区域需要进一步进行定量风险分析,而低风险区可以不用进一步做量化风险分析。

1.3 RBI定量风险分析方法

油气平台结构的定量风险分析需要建立结构不同失效模式的退化模型,并进行结构的可靠性分析。海上结构物退化模型主要包括基于年平均腐蚀速率的腐蚀模型、基于SN曲线的疲劳损伤模型和基于断裂力学理论的裂纹扩展模型。退化模型可以用来预测关心的参数随着时间的变化情况,再利用结构疲劳或强度可靠性方法确定结构的最优检测周期和最佳检测方法。

结构可靠性分析的主要步骤包括:

(1) 选择适应于平台结构风险单元的合理的结构可靠性分析方法。

(2) 进行结构强度和疲劳可靠性分析,确定结构的可靠性指数随时间(单位通常为年)变化的曲线。

(3) 根据结构失效后果确定结构目标可靠性指数(βt,一般后果越严重,目标指数越高)。

(4) 将计算的时变结构可靠性指数β(t)和目标可靠性指数βt对比,当可靠性指数低于目标指数时就需要进行结构检测。

定量风险分析最主要的是,定量计算出结构失效模式的失效概率,一般采用结构可靠性方法。比如,海洋平台结构物失效模式一般包括强度不够引发的变形和屈曲、疲劳强度不够导致裂纹的产生和扩展等。结构可靠性采用概率方法处理结构失效中的不确定性因素,因此,所有包含不确定因素的变量都会描述为随机变量,每个随机变量的统计特征主要包括服从的分布、均值和标准差等。

结构可靠性分析理论主要是建立机构不同失效模式的极限状态方程(Limit State Function),一般公式为

g=R-S=f(X)

(1)

式中,R为结构的承载能力(如强度),是随机变量;S为结构的外部载荷,也是随机变量;X为问题包含的所有随机变量组成的向量。

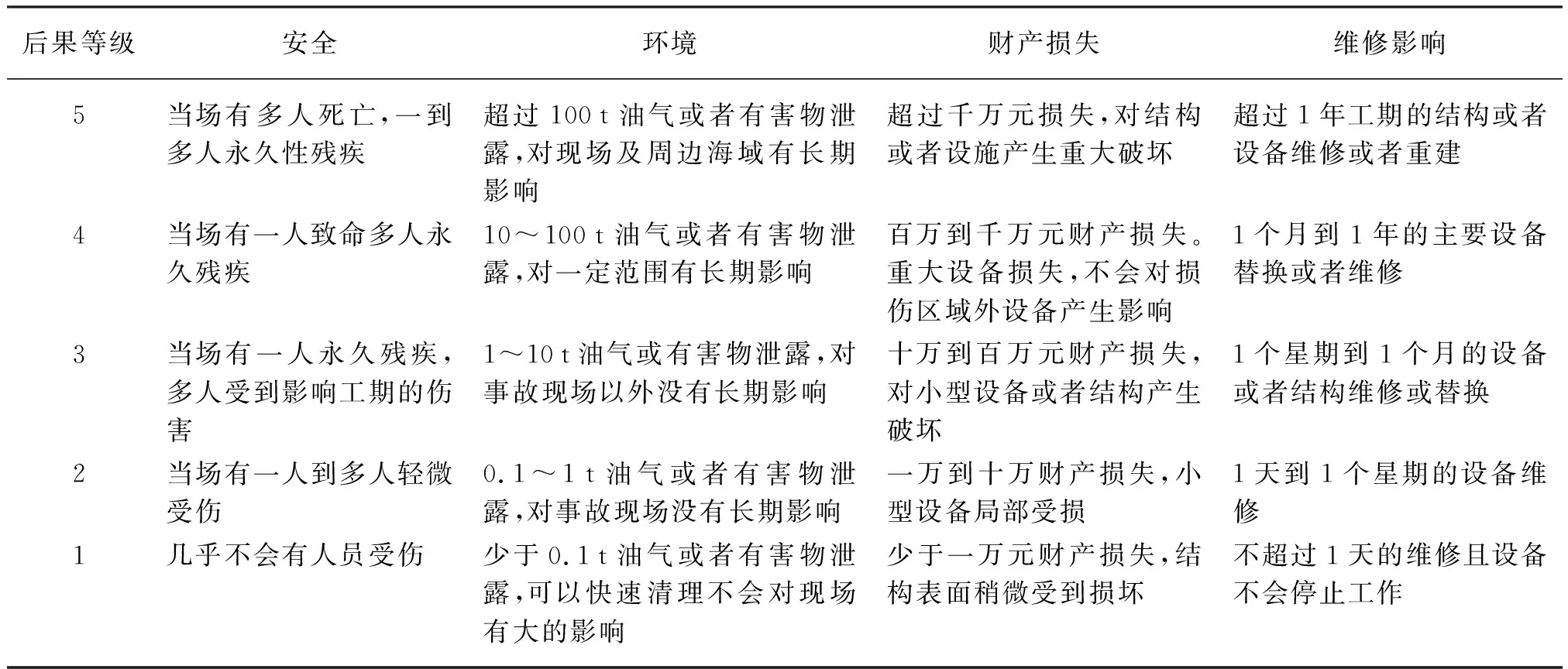

极限状态方程(1)的值小于零(g<0),则表明结构承载能力小于外部载荷,结构失效;反之,大于零则结构安全(g>0)。定义g=0为极限状态面(也称为失效面),失效面将整个空间分为失效域(Df)和安全域(Ds),失效面是两者之间的边界面。

结构的失效概率可以定义为

(2)

其中,fRS(r,s)为结构承载能力和承受载荷的联合概率密度函数,如图3所示。fX(x)为联合概率密度函数的广义表示方法,X为问题涉及的所有基本变量组成的向量,包含了R和S中的所有随机变量。约定公式中黑体字符表示向量或矩阵。

图3 结构承载能力R和载荷S的联合概率密度分布图

一般方程(2)很少有理论解析解,通常需要数值方法进行数值积分求解。但在极特殊条件下,比如R和S都服从正态分布且线性独立时,可以有如下解析解:

(3)

其中,μR为承载能力的均值,即E[R];μS为外部载荷的均值,即E[S];σR为承载能力的标准差,即D[R];σS为外部载荷的标准差,即D[S];β为结构可靠性指数,可定义为

(4)

方程(2)在绝大多数实际工程中,都依赖于数值解来计算,常用的数值求解方法有一阶二次矩方法(FOSM)、一阶可靠性方法(FORM)或二阶可靠性方法(SORM)、蒙特卡洛方法(MCS)等。其中,最为常用的是一阶可靠性方法和蒙特卡洛方法。

1. 一阶可靠性方法的数值算法总结

S1:初始化m=1;选择一个初始迭代点,比如x*=x(m)=μX。

更新得到新的迭代点。

S7:更新迭代步m=m+1,重复迭代步S2~S6直到可靠性指数β的值趋于稳定为止。

2. 蒙特卡洛方法(MCS)的数值算法总结

S1:已知结构可靠性问题的极限状态方程的边际安全(safety margin)Z=g(X),包含的基本随机变量Xi的分布类型以及均值和标准差分别为μi和σi(i=1,2,3,…,n)。

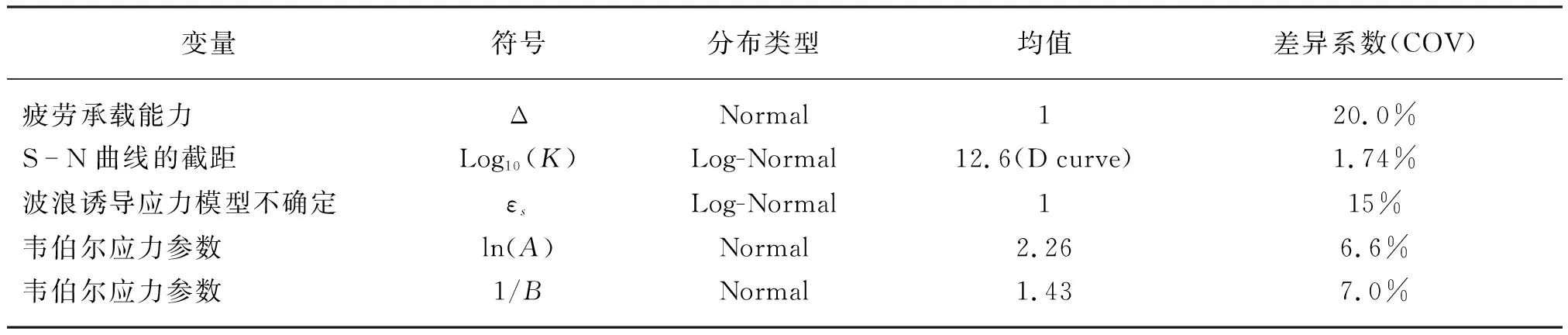

S5:检查Z(k)的值,如果Z(k)<0,则执行操作n=n+1;如果k S6:循环步骤S3~S5,直到k>N为止。 3. 疲劳退化模型理论 平台结构疲劳可靠性分析主要是计算结构的疲劳可靠性指数,将其与可靠性指标水平对比,从而确定结构检测的最佳检测周期。此外,疲劳可靠性分析还可以通过类似连接结构的检测状况,通过概率论理论推断未被检测的连接结构的裂纹情况。 结构疲劳可靠性分析可以基于S-N曲线方法或者是断裂力学理论,前者相对成熟和简单,后者更有利于疲劳可靠性更新。 根据DNV疲劳计算规范,基于S-N曲线疲劳极限状态函数可以定义为 g=Δ-D (5) 其中,Δ是描述结构疲劳承载能力的随机变量;D为累积疲劳损伤,可采用下式计算: D=T·ν0·Dcyc (6) 式中,T为所计算的年限,ν0为年均应力循环次数,Dcyc为每次应力循环作用下的疲劳损伤的期望值。当单斜率S-N曲线以及结构物受到长期韦布尔分布波浪载荷作用时,结构物疲劳极限状态函数可以表示为: (7) 其中,K为S-N曲线参数,m为S-N曲线的反斜率,A和B分别为韦布尔分布的特征参数,εs为波浪载荷模型不确定系数,Γ(·)为gamma函数。 断裂力学疲劳理论认为,裂纹扩展满足Paris法则[12],即 (8) 其中,a为裂纹的深度;N为应力循环的次数;C和m为和材料相关的裂纹扩展参数;ΔK为应力强度因子范围,和应力范围相关,可用下面公式计算: (9) 式中,Y(a)为裂纹的几何函数,一般和裂纹的位置有关。 联立方程(8)和(9)可以得到: (10) 对该微分方程积分可得: (11) 式中,a0为初始裂纹深度,ac为扩展后的裂纹深度,等号右端加和项为m阶应力范围的总和,N为平台运动诱导应力的总循环次数,E[Sm]为m阶平台诱导应力的期望,可以通过长期波浪诱导应力范围概率分布函数计算。 方程(11)左端可以认为是有裂纹结构的承载能力,右端可认为是结构遭受的载荷。因此,可以通过方程左端项减去右端项得到基于断裂力学理论的裂纹极限状态方程。 海上采油平台主要从事海上油气生产和储卸,从外形划分主要包括张力腿式、立柱式、半潜式、导管架式、FPSO型等不同类型。基于RBI的平台船体结构完整性管理主要是针对平台的主船体(Hull)结构部分进行的。常见浮式平台通常包括上层建筑、主船体、系泊或动力定位系统、立管系统等几大模块。平台主体顶端需要连接上层建筑,同时支撑水下的立管和系泊系统,因此,其结构完整性至关重要。 基于RBI的平台船体结构完整性管理的主要目的是定性、定量分析主船体结构的风险等级,以及退化、失效机制,基于主船体结构的风险等级高低制定一种优化的结构检测方案及策略。该方法主要内容包括收集主体结构基线数据、对主体结构进行若干风险单元划分、对主体结构进行定性风险分析、对定性分析确定的中高风险区域进一步做定量风险分析。采用结构退化模型和结构可靠性方法,进一步确定合理的检测周期和方法,制定初始的主检计划(initial in-service inspection plan,ISIP),根据每次检测的数据,评估及更新主检计划。因此,船体结构完整性管理的目的是确保所有检测单元的风险在设计年限内都控制在可接受范围内,从而有效减轻潜在风险带来的生命、财产和环境方面的损失。 基于RBI船体结构的检测流程如图4所示。 图4 船体结构基于RBI检测流程图 在平台船体基于RBI检测计划制定过程中,需要根据平台设计、建造、安装和作业过程中生成的所有相关报告确定: ① 船体结构的腐蚀情况及关键位置。 ② 船体结构的涂层类型、分布和损伤情况。 ③ 船体结构疲劳情况及关键位置。 ④ 有潜在安全隐患的关键位置。 ⑤ 船体结构阳极块的位置、分布及损耗情况。 ⑥ 船体舱室的布置、主要功能及潜在风险。 ⑦ 备品的种类、数量、分布以及保养状态。 平台船体基于RBI检测计划的主要内容包括: ① 制定船体舱室的检测清单、顺序和实施方案。 ② 确定关键检测部位的执行指南和检测阈值。 ③ 检测单元的检测记录表,一般包括唯一编号、描述、需检测数据等。 ④ 图纸或者照片显示各个检测单元的具体检测部位。 ⑤ 针对各检测单元的检测步骤、方法、工具、安全注意事项等。 ⑥ 所有检测数据的记录、存储和状态更新。 ⑦ 对数据异常的检测单元进行风险评估及降低风险的措施。 ⑧ 不同检测单元的结果记录模板。 平台船体的RBI检测一般分为内部检测和外部检测。内部检测主要针对的结构包括各个舱室的外板、甲板、舱壁、过道舷梯、电梯结构,以及各类加强的肋板、主梁和扶强材等。外部检测又可以分为水上检测和水下检测,主要针对外板、动力定位系统、系泊和立管连接支撑结构、阳极块、标记和一些其他附属结构等。检测重点包括涂层的破坏、阳极块的电势及损耗、钢板的腐蚀、焊缝连接处是否有裂纹、是否发生了局部腐蚀和泄露、是否有结构机械损伤和屈曲等。 锚链是平台位置保持的关键结构系统,一般由锚链、钢缆、合成聚酯缆、卸扣、固定锚和各种形式的连接构件组成,其顶端与平台相连,底端一般通过桩或者锚固定在海底。常见的锚链系统主要结构有锚机、导缆器、止缆器、锚链、合成聚酯缆、锚固结构(如拖曳锚、吸力筒、锚桩等)、各类连接器等。锚链系统的RBI完整性管理是通过分析锚链所有构件的风险等级,根据风险分布制定合理的检测计划,确保锚链系统在设计年限不会断裂,而造成平台失稳和大漂移。 基于RBI的系泊系统完整性管理和平台船体结构的完整性管理类似,也是基于锚链系统的基线数据进行定性风险分析。首先,区分高风险部位和低风险部位;然后,再根据退化模型和可靠性分析,进一步确定检测部位的最佳检测方法和周期,确保整个锚链系统在平台服役期间不会断裂并能持续提供设计拉力。 锚链系统的基线数据是锚链风险分析的基础,主要包括: ① 设计基础数据、采用的规范和标准、水深、海底地形和地质参数、海洋环境参数、平台形态参数等。 ② 锚链设计、安装和作业过程中生成的各类报告数据。 ③ 锚链的建造规格书、材料测试报告、焊接规格书、无损探伤报告、出厂合格测试、涂层信息、事故维修记录数据等。 根据已有工程经验,锚链系统主要检测单元可能包括链条、钢缆、合成缆、连接器、导缆器、止缆器、锚机、绞盘、拖曳锚或固定桩等。锚链检测一般也可以分为水面检测和水下检测。水面检测主要检测锚链顶端张力是否正常、锚链的倾斜角度是否正常、顶端连接段链条是否有磨损或裂纹、保护涂层是否有损坏、锚链是否有异常变形或者扭曲等。水下检测主要检测锚链近水面海生物附着情况、近水面的腐蚀情况;如果有链条和聚酯缆相连,连接器部位是否有裂纹或变形,是否有磨损或碰撞接触发生;阳极保护电势是否正常;锚链与海底接触段是否有过度磨损和裂纹;锚链是否有局部严重腐蚀和凹坑;连接部位是否有构件损坏或者脱落;缆绳部位是否扭曲或者纤维断裂;锚链与海底海床接触部位是否产生了沟槽;固定锚或者桩周围土体是否松动等。 锚链系统RBI完整性管理过程主要内容包括: ① 基于锚链系统基线状态,确定锚链系统可能的失效和退化机理。 ② 定性风险分析,确定锚链系统有重大风险的构件及位置。 ③ 基于退化模型和可靠性分析,确定锚链系统所有确定检测部位的检测周期和检测方案。 ④ 对于数据异常的检测部位要再次进行风险评估。如果当前状态超出了初始设计允许接受的临界范围,则需要采取降低风险的措施或者维修和替换。 立管结构的RBI完整性管理主要是基于RBI检测技术,通过分析立管各构件的失效可能性和事故后果,建立一套合理优化的检测计划,从而周期性地获得立管系统结构的状态数据。通过分析立管结构的恶化、损伤机理及风险分布,确保系统各构件的风险值控制在允许范围内,不会发生对安全、环境和财产造成重大损失的事故。 立管完整性管理的数据主要分为特征参数和状态参数。特征参数指在立管安装完成时收集的所有设计、制造和安装数据,如设计基础数据、各类设计分析报告数据、建造安装过程中的各类检测和测试数据等。状态参数指立管当前的状态,主要包括相对于特征参数发生了变化的数据,如在线检测监测的数据、疲劳损伤数据、腐蚀状态数据、维修保养数据等。这些数据主要用来评估立管由于疲劳损伤和功能退化引发的结构失效的可能性。立管风险评估的结果,要么是立管结构安全适合作业,要么是需要采取相应降低风险的措施。 基于RBI风险检测的工作范围主要依赖于立管系统的潜在威胁、失效后果和立管当前所处的状态。RBI检测计划主要包括检测周期、检测方法和检测步骤。立管系统的主要检测单元主要包括立管管节、连接接头、柔性接头、应力接头、张紧器、浮箱及浮材(如有)、VIV抑制装置(如有)、阴极保护块等。主要检测内容包括立管的内外腐蚀、连接处是否有裂纹、可能的碰撞和磨损、局部是否有机械损伤或者点蚀、是否有屈曲、柔性接头是否泄露、阳极块的损耗程度、VIV抑制装置是否损伤或脱落(如有)、海生物生长状况、浮力材是否损伤或脱落(如有)等。 立管系统RBI完整性管理主要内容和步骤可概括为: ① 基于立管系统基线数据,确定立管系统可能的威胁和退化机理。 ② 定性风险分析,确定立管系统各构件的风险等级和位置,并确定重点检测构件及分布。 ③ 基于退化模型和可靠性分析,确定立管系统所有关键检测部位的检测周期和检测方法。 ④ 对检测到的异常数据再次进行风险评估。如果参数超过了初始设计允许的临界范围,则需要采取降低风险的措施(如高风险增加检测频率、维修和替换已损伤构件、增加防腐措施等)。 针对海洋结构物不同失效模式的定量风险分析,最关键的步骤在于如何采用结构可靠性理论,计算出每种失效模式的失效概率。定量风险分析失效概率的计算主要流程如图5所示。 图5 定量失效概率计算流程图 下面以基于S-N曲线疲劳的极限状态函数公式(7)为例,分别采用一阶可靠性方法和蒙特卡洛方法进行失效概率的计算。假定该问题涉及的随机变量分布与统计特征如表3所示,实际项目中,这些参数需要基于海区实际测量数据进行概率统计分析得到。 表3 涉及基本变量的随机统计分布及特征 将公式(7)中所有随机变量转换到正态分布空间,并定义: X1=Δ,X2=ln(Log10K),X3=ln(εs),X4=ln(A),X5=1/B (12) 则极限状态函数在正态分布空间可以表示为 G(X)=X1-ν0T·10-eX2emX3emX4Γ(1+mX5) (13) 定义Yi=(Xi-μXi)/σXi,可进一步将方程(13)转换到标准正态分布空间: G(Y)=(μX1+σX1Y1)-ν0T·10-eμX2+σX2Y2 (14) 对于一阶可靠性方法(FORM),计算极限状态函数针对每个随机变量Xi的梯度,即一阶偏导数是整个迭代计算的关键。该算例一阶偏导函数计算如下: 上式中,gamma函数的一阶导数计算很复杂,因此可以先用Sterling’s公式[19]对gamma函数先进行解析近似,再进行一阶偏导的计算。因此,有如下近似关系成立: (15) 标准正态分布空间极限状态函数对随机变量X5的偏导可近似为: (16) 基于表3的假设,输入参数和1.3节的数值计算算法,当ν0=1.2E6次/年,m=3时,分别采用蒙特卡洛(MCS)和一阶可靠性方法(FORM)数值近似方法,对年限T=5,10,15,20四种不同时间进行失效概率计算,可得到表4所示的计算结果。 表4 定量风险分析失效概率数值计算结果对比表 从表4可以看出,由于蒙特卡洛是基于样本随机抽样反复多次实验,实验次数越高,其计算结果就越精确。基于工程经验,蒙特卡洛方法的结果相比一阶可靠性方法更为精确。该算例一阶可靠性方法的结果与蒙特卡洛方法的相对误差比较小,基本在工程应用允许的误差范围左右。说明该算例分析采用的两种数值计算方法得到的失效概率都是较为准确的。 其他失效模式的定量失效概率计算可以采用类似的计算过程,即确定失效模式的极限状态函数,确定极限状态函数中基本变量,确定所有基本变量的分布及概率统计参数,将基本变量向标准正态分布空间转换,最后依靠蒙特卡洛或一阶可靠性算法进行可靠性指数β或失效概率Pf的计算。 针对平台主船体、系泊和立管系统的RBI检测计划制定主要包括: ① 基于基线数据,对划分风险单元进行风险分析,确定风险单元的风险等级和检测目标。 ② 针对主船体制定舱室的检测清单、顺序和实施方案。 ③ 确定关键检测部位的执行指南和检测阈值。 ④ 确定基于RBI方法和船级社规定方法的对比清单。 ⑤ 针对每个检测单元的检测计划一般包括编号、周期、检测方法、描述、关联的图纸信息等。 ⑥ 图纸或者照片显示检测单元的具体检测部位。 ⑦ 针对各检测单元的检测步骤、方法、工具、安全注意事项等。 基于RBI的服役期总检测方案主要包括以下信息: ① RBI检测计划的目的和范围。 ② 为了获得需要的检测结果,需要采取的检测方法和工具。 ③ 检测方法能否有效探测到结构可能的退化机制。 ④ 为了确定检测数据的有效性需要进行多少个测点检测。 ⑤ 对于每个检测单元或者结构,需要的合理检测周期是多少。 ⑥ 检测到的数据如何管理,如何进行RBI计划的更新。 ⑦ 触发风险评估或者RBI计划更新的临界值是多少。 RBI检测方案执行主要包括检测、数据记录和解决检测到的异常状况。在检测过程中,检测的结果数据会被有经验的RBI专家或者工程分析师进行数据评审,检测的结果会和设计规范规定的允许接受阈值比较。结果超过规范允许范围,会被认为是异常数据,需要采取措施进行风险管控,确保结构在设计年限的完整性,即结构的风险控制在规范规定或业主可接受的范围内。 一种常用的控制检测方案执行方法是,根据检测的工作内容编制检测工作计划书。这些工作计划书会分发给检测员,其格式和内容应该简明易懂并易于执行。应该包含所检测需要的全部信息,比如图纸、流程、测试位置、检测方法、检测结果记录表、校准日志、异常情况清单表等。 RBI检测执行的控制的方法主要有: ① 制定清楚简明的检测工作范围并严格执行。 ② 标准化检测报告的格式。 ③ 检测人员需具备较强专业素养并获得资格认证。 ④ 检测设备质量合格并且及时校准。 ⑤ 明确异常状况的评判标准和汇报机制。 ⑥ 有清楚的安全准则和政策。 RBI计划的更新一般由装备或者资产的运营方或者占有方执行。RBI计划更新需要对检测结果数据和观测到的异常状况进行评估。一般当检测数据超过了某个允许临界值时,该位置的RBI检测计划就很可能需要更新。一般当检测计划的检测周期发生变化时,更改计划会被提交到第三方认证机构比如船级社审批。 整个RBI完整性管理可以总结为图6所示的流程图。 采用RBI检测技术,对大型海洋工程装备进行运营期完整性管理。该技术首先根据收集的基线数据进行风险分析,得到装备结构的风险分布,从而制定出一套基于风险的初始检测计划;再根据对每一次检测的新数据重新评定划分的风险单元的风险等级,对原来的检测计划进行必要更新。可有效实现高风险结构加强检测,低风险结构放宽检测,在保证平台各大系统结构完整性的同时,有效优化利用检测资源和节约检测成本。2 基于RBI技术的油气平台结构完整性管理

2.1 基于RBI的平台船体结构完整性管理

2.2 基于RBI的系泊系统完整性管理

2.3 基于RBI的立管系统完整性管理

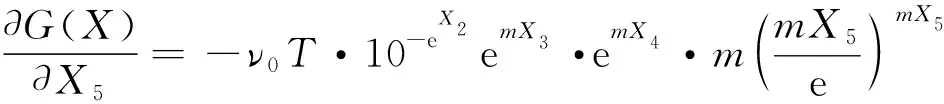

3 定量风险分析算例研究

em(μX3+σX3Y3)em(μX4+σX4Y4)

Γ(1+m(μX5+σX5Y5))

4 基于RBI检测计划的制定、执行和更新

5 结 论