动载作用下巷道超前支护区域划分

2024-01-12陈政文吴士良姜南

陈政文, 吴士良, 姜南

(山东科技大学 能源与矿业工程学院,山东 青岛 266590)

0 引言

工作面回采过程中,在巷道围岩多种应力叠加作用下,矿压显现复杂[1-4]。冲击地压矿井两巷超前支护区域更是冲击地压等事故频发之地[5-7]。巷道超前支护对于保障工作面回采过程中行人、运料等的安全至关重要,而超前支护区域各区段的划分则是进行巷道支护的前提。

巷道超前支护区域划分和支护方式是影响回采巷道围岩稳定性的关键因素。在超前支护区域划分方面,孙广义等[8]根据不同巷道支承压力确定了合理支护方式;王宜清等[9]在研究顶板裂隙规律的基础上,提出了分区域主动式超前支护方案;曹新奇等[10]研究制定了工作面上下端头顶板支护技术措施,提出了回采巷道在不同顶板倾角下的超前支护技术方案;田雷等[11]通过多种监测手段研究了某矿首采工作面超前支承压力分布规律和回采巷道围岩变形特征,并根据不同采动影响程度采取相应超前支护措施。针对超前支护方式,魏允伯等[12]提出了用高强预应力锚索主动支护代替单体和超前液压支架被动支护的思路,通过理论计算和数值分析确定了超前主动支护方案;王方田等[13]探究了回采巷道动压区锚索强化支护机理,建立了巷道锚索支护力学结构模型。以上研究大多在静载条件下对超前支护区域进行划分,以优化和完善主动式支护为研究重点,对于动载冲击作用下的超前支护区域划分及巷道围岩与液压支架之间的关系需进一步探讨。

本文以兖矿能源集团股份有限公司赵楼煤矿5304 工作面巷道为研究对象,分析了超前支架受动载冲击下的工作阻力变化规律和围岩与液压支架关系,运用数值模拟研究了动载作用下超前支承压力变化规律,推导出各支护段动态应力表达式。

1 巷道超前支护区域划分原理

1.1 液压支架工作阻力变化特征

一般情况下,判断岩体是否发生破坏,需根据岩石力学原理得到区域内应力状态和强度准则。然而,对于煤矿冲击地压而言,目前尚未获得完备的强度准则,无法对煤岩体绝对应力状态进行测量,也无法明确煤岩体冲击显现时是以静载应力为主还是动载应力为主。但是,液压支架工作阻力变化可在一定程度上反映巷道顶板应力变化特征,从而可以监测某一方向的相对应力变化[14-15]。

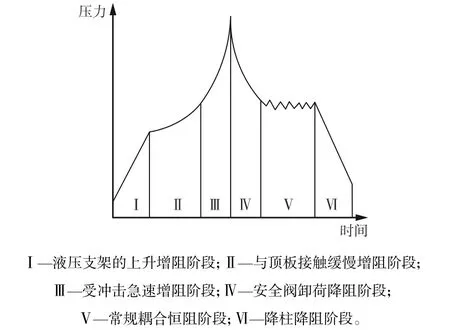

在正常工作状态下,超前液压支架依次经过上升增阻、缓慢增阻、耦合恒阻和降柱降阻4 个阶段。当动载冲击作用于液压支架时,立柱液压缸内压力急剧增大,达到最大压力后立即卸荷调整至稳态[16-18]。液压支架立柱压力曲线如图1 所示。在正常的周期来压过程中,液压支架偶尔受到动载冲击影响,出现如图1 中Ⅲ,Ⅳ阶段变化特征。

图1 液压支架立柱压力曲线[19]Fig. 1 Hydraulic support column pressure curve[19]

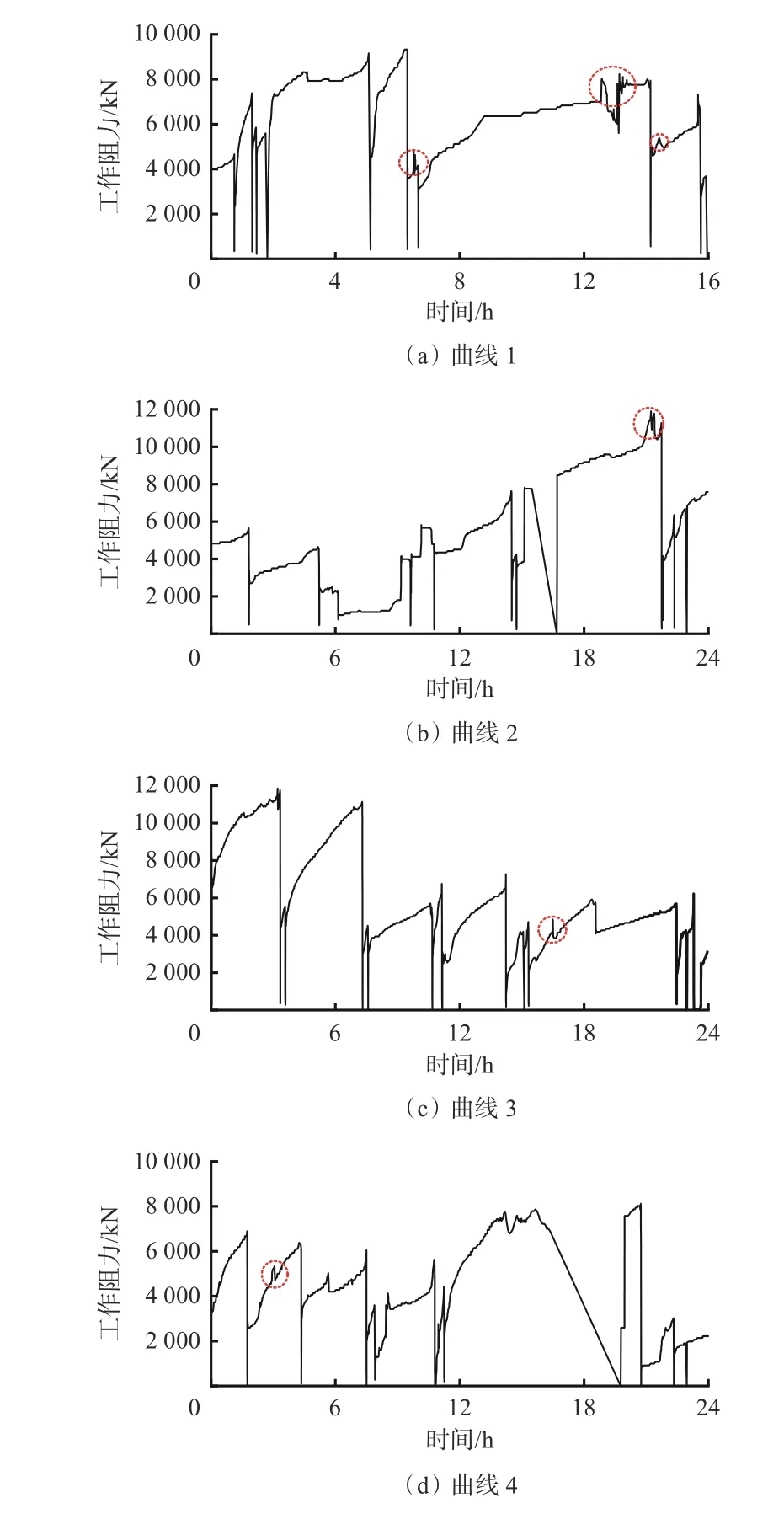

超前液压支架工作阻力曲线如图2 所示。在正常周期来压中,液压支架受到动载冲击后,存在工作阻力急剧上升后急速下降现象,具有作用时间短、速度快等特点。在图2(b)-图2(d)中红色虚线圈定区域,液压支架正常工作时工作阻力分别为10 900,3 828,4 681 kN,动载冲击时工作阻力分别为11 903,4 858,5 340 kN,为正常工作状态下的1.10,1.27,1.14 倍。

图2 液压支架工作阻力曲线Fig. 2 Hydraulic support working resistance curves

1.2 动态系数定义

考虑动载作用时液压支架工作阻力会增大,假设动载全程作用,则会形成一条新的液压支架工作阻力变化曲线,根据新曲线对液压支架进行选型,可提高巷道稳定性。因此,根据受动载冲击前后工作阻力之间的数学关系,提出动态系数这一概念。

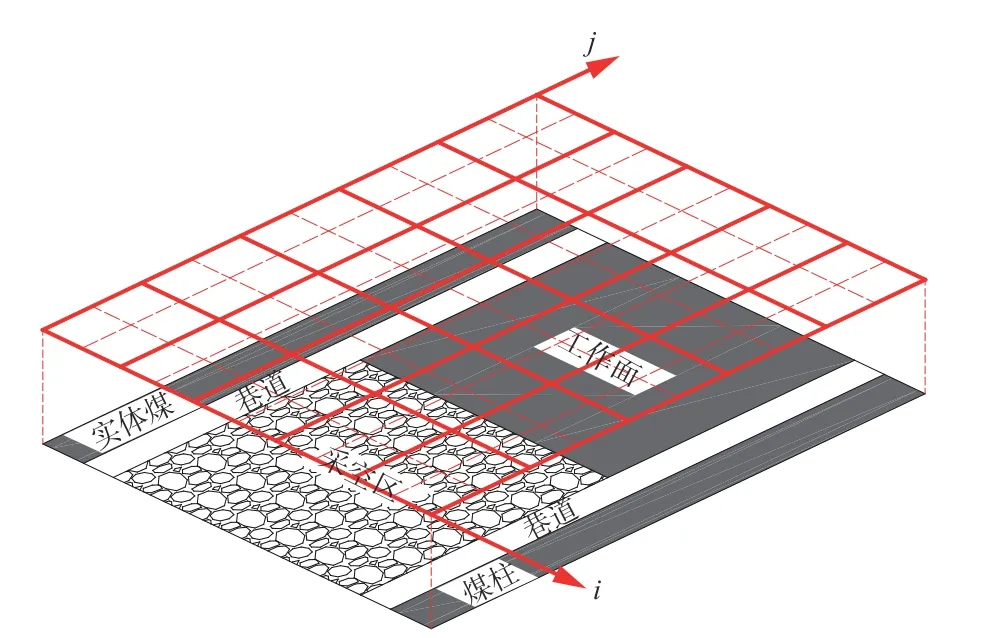

将工作面回采前方区域划分为网格,如图3 所示。将动载作用时液压支架工作阻力(动载)与作用前工作阻力(静载)的比值称为动态系数分量,记作χi j(i,j为区域位置的横坐标和纵坐标),令各区域动态系数分量的最大值为整个区域内的动态系数,用χi表示,即

图3 区域划分网格Fig. 3 Regional division grids

式中:(σ1)ij为动载;(σ0)ij为静载。

根据GB 25974.2-2010《煤矿用液压支架 第2部分:立柱和千斤顶技术条件》,立柱和支撑千斤顶的冲击动载荷不超过液压支架1.5 倍额定工作阻力[20]。考虑到液压支架选型时工作阻力为额定工作阻力的60%~80%较合理,即为动载冲击时工作阻力的40%~53%,所以冲击地压或易受动载冲击影响的工作面动态系数可达1.8~2.5。当动态系数超过2.5时,液压支架有较大概率出现压架现象。

1.3 超前支护区域动态划分

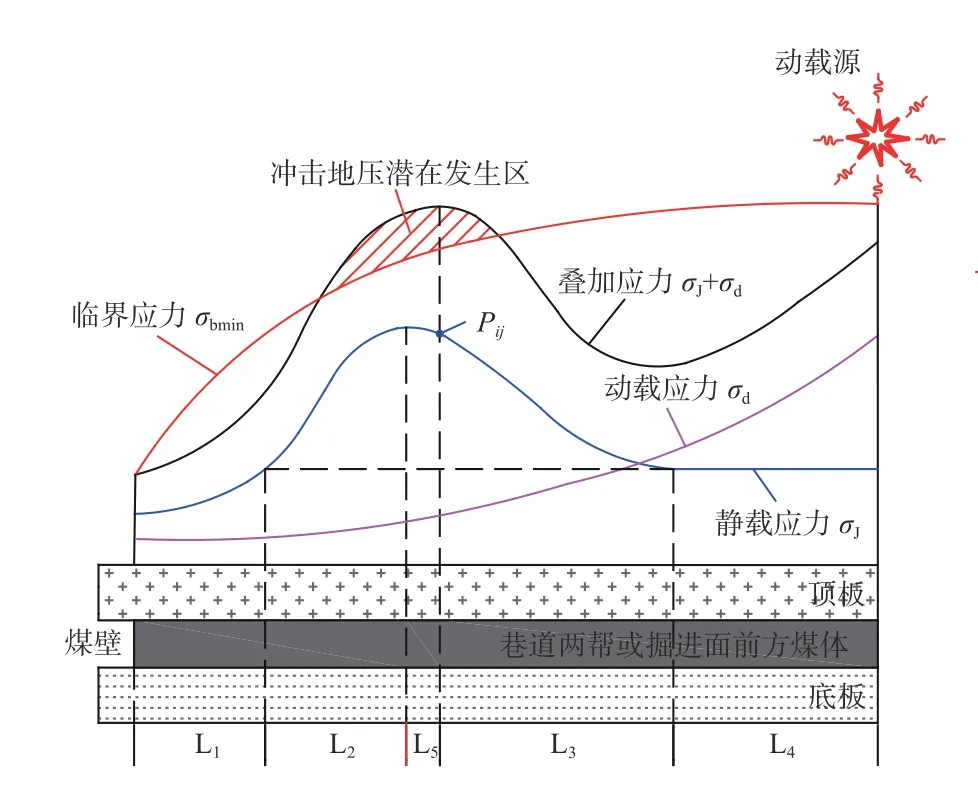

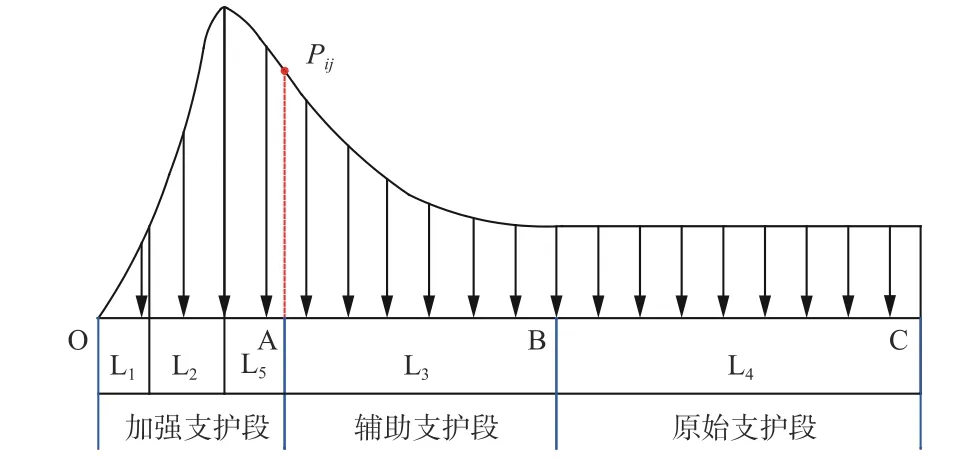

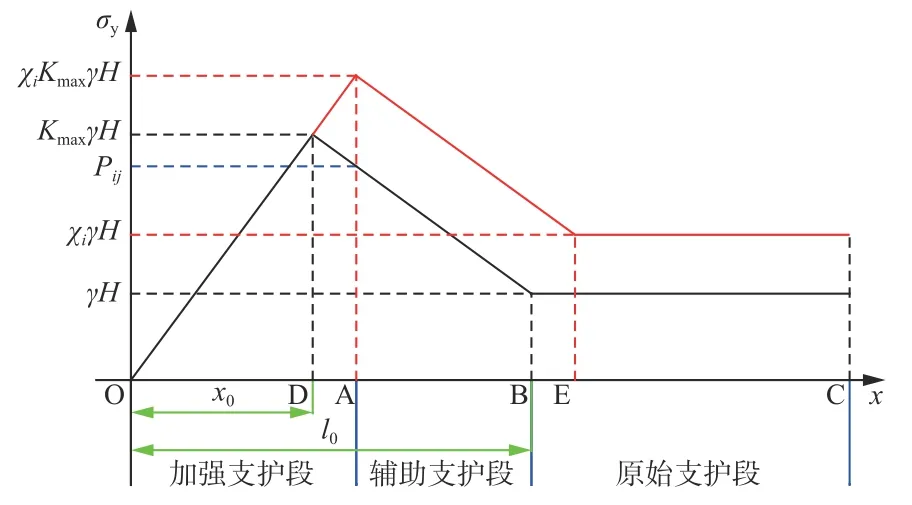

根据静载条件下工作面前方煤体支承压力分布特征,可将超前支承压力影响区划分为破裂区、塑性区、弹性区及原岩应力区。在动载扰动作用下,超前支承压力峰值点向煤体内部转移,将会产生新的塑性区,仅在弹塑性区宽度范围和应力大小上有差别。假设动载作用下超前支承压力峰值点与静载超前支承压力交汇点处应力为Pij,可建立围岩应力模型,如图4 所示,L1-L5依次为破裂区、塑性区、弹性区、原岩应力区、新增塑性区。交汇点即为巷道超前支护动态分界点。

图4 动载作用下巷道围岩应力模型Fig. 4 Stress model of surrounding rock in roadways under dynamic load

根据煤岩状态及动态分界点,对巷道超前支护区域进行划分,如图5 所示。OA 段为加强支护段,由破裂区、塑性区和部分弹性区构成,需要较高强度超前支护设备加强顶板支护;AB 段为辅助支护段,主要以弹性区为主,煤体具有较好的承载效果,但支承压力仍处于较高状态,需要单体液压支柱或单元式液压支架辅助支护;BC 段为原始支护段,整体处于原岩应力区,不需要加强支护。

图5 巷道超前支护区域划分Fig. 5 Division of advanced support areas in roadways

2 动载冲击下超前支承压力分布

2.1 数值模拟模型

选取5304 工作面巷道为研究对象,通过软件FLAC3D建立524 m×400 m×62 m(长×宽×高)的数值模拟模型。FLAC3D数值模拟分为静载计算和动载计算2 个方面。静载计算时,设定模型边界为底部固定,前后左右水平约束,顶部自由,并施加20 MPa均布载荷;动载计算时,顶部和底部采用静态边界,前后左右采用自由边界,以减少边界波的反射。模型及监测网布置如图6 所示。煤岩物理力学参数见表1。

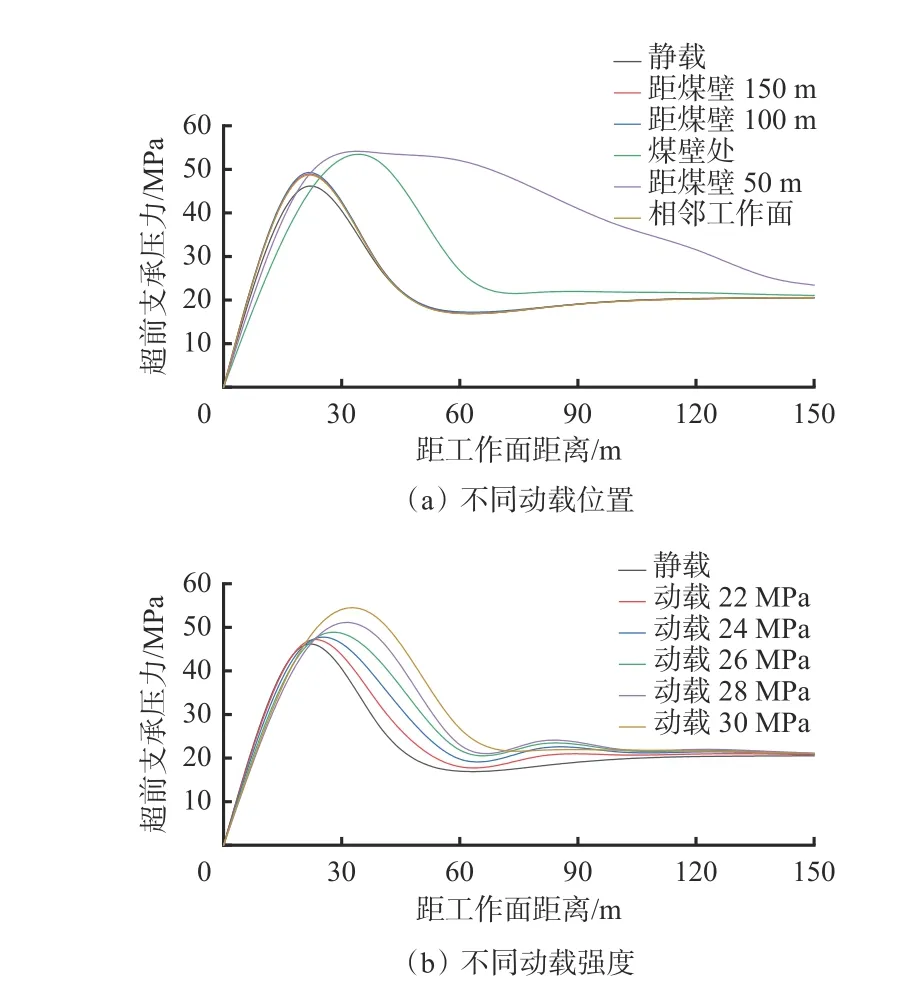

为研究动载冲击条件下超前支承压力变化规律,选取不同动载强度和位置进行探讨:① 动载强度依次选取22,24,26,28,30 MPa。② 分别在工作面采空区(距煤壁150,100 m)、煤壁、工作面前方区域(距煤壁50 m)、相邻工作面采空区施加动载荷。

2.2 结果分析

改变动载位置和强度,得到超前支承压力变化曲线,如图7 所示。由图7 可知,以静载状态下超前支承压力峰值点位置为基准点,在动载源强度不变的条件下,随着动载源的靠近,超前支承压力峰值逐渐增大,峰值点向煤体内部移动,塑性区范围扩大;在动载源位置不变的条件下,随着动载源强度的增大,亦产生相同变化规律。从几何角度看,相对于静载状态下的曲线,超前支承压力峰值点前的曲线基本重合;峰值点后,原岩应力区前的曲线斜率基本相同,向距工作面更远处平移,向峰值点延伸;进入原岩应力区后曲线再次重合。

图7 动载作用下超前支承压力变化曲线Fig. 7 Variation curves of advanced support pressure under dynamic load

3 各区域支承压力计算

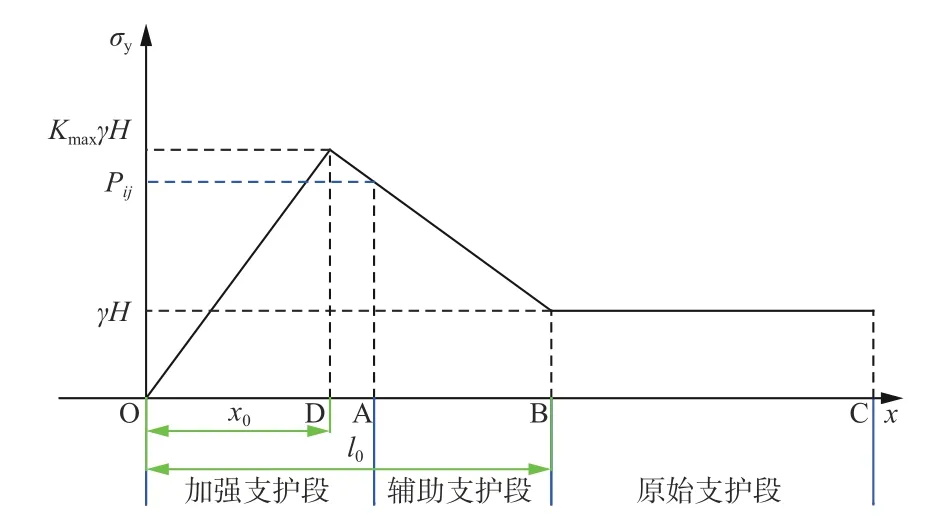

各区域支承压力 σy如图8 所示,x为工作面前方与煤壁的距离。以应力状态为标准划分,OD 段为破裂区和塑性区,宽度设为x0,DB 段为弹性区,宽度为l0-x0(l0为OB 段宽度),DA 段为新增塑性区;以巷道支护方式和强度为标准划分,OA 段为加强支护段,AB 段为辅助支护段,BC 段为原始支护段。

图8 各区域支承压力Fig. 8 Support pressure in each area

为了方便计算,假设OD 段和DB 段支承压力σOD,σDB均呈线性变化,其表达式为

式中:Kmax为最大应力集中系数; γ为上覆岩层的平均容重,kN/m3;H为煤层埋深,m。

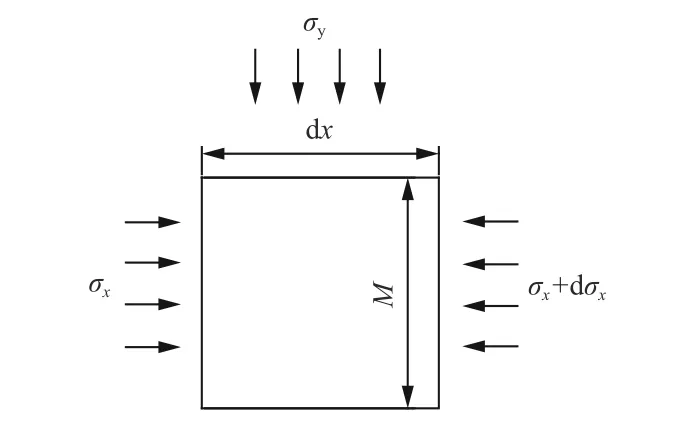

取宽度为dx、高度为M的受力单元体为研究对象,如图9 所示。

图9 单元体受力模型Fig. 9 Unit force model

单元体受力平衡方程为

式中: σx为x轴方向的应力;F为煤层与顶底板岩层之间的摩擦阻力;f为煤层与顶底板岩层交界面的滑动摩擦因数。

根据摩尔库伦准则,OD 段内单元体支承压力为

式中: φ为煤体内摩擦角,(°);c0为煤体黏聚力,MPa。

OD 段与DB 段交界处,即塑性区与弹性区交界处应力满足以下条件:

将式(5)代入式(4),根据式(6)得

工作面煤壁处应力应满足以下条件:

式中N0为煤壁处支撑力。

结合式(7)和式(8)可得OD 段宽度为

同理可得,DB 段弹性区内单元体支承压力为

式中 λ为侧压系数。

将式(10)代入式(4),根据式(6)得

DB 段和BC 段交界处,即弹性区与原岩应力区交界处应力满足以下条件:

结合式(11)和式(12)可得DB 段宽度l0-x0为

将式(9)和式(14)代入式(3)得

结合动载作用下超前支承压力变化曲线,为了方便计算和分析,建立动载作用下巷道超前支承压力计算模型,如图10 所示。

图10 动载巷道超前支承压力计算模型Fig. 10 Calculation model for advanced support pressure in dynamic loading roadways

σOA与σOD表达式相同,但范围变为0≤x≤xOA,xOA为OA 段的宽度。σAE为 χi倍σDB,其分段表达式为

将σOA=χiKmaxγH代入式(16)得

将式(17)代入式(14),即可求得动态应力Pij:

由式(18)可知,动态应力Pij主要受动态系数 χi、采深H和上覆岩层力学参数的影响。在煤层采深和煤岩体力学性质一定的条件下,动态系数 χi越大,动态应力Pi j越小,加强支护段距离越大,巷道超前支护区域范围越大。

4 现场应用

根据赵楼煤矿5304 工作面地质参数,采深H取最大埋深865.98 m,综合考虑采空区转移应力、超前支承压力和构造应力,煤层上最大应力集中系数按Kmax=2.0来估算;煤层采高M=3.5 m,内摩擦角φ=30°,黏聚力c0=3.53 MPa,煤层与顶底板岩层交界面滑动摩擦因数f=0.3,侧压系数λ=0.43,动态系数 χi取相邻工作面实际监测值1.5。

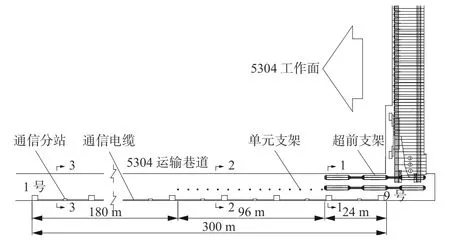

经计算得到破裂区和塑性区OD 段宽度为16.28 m,超前支承压力影响范围为104.19 m,根据巷道超前支护区域划分及超前支护长度不得小于120 m的规定[21],设加强支护段长度为24.41 m,辅助支护段长度为95.59 m。

巷道超前支护方案:加强支护段长度为24 m,共3 组,6 个支架,24 根立柱,超前液压支架型号为ZT45000/25/45;辅助支护段长度为96 m,支架排距为6.5 m,共15 个单元支架,单元支架型号为ZQ2000/22/48A;之后为原始支护段,沿用原有锚杆索支护方案。

采用KJ564 型顶板动态监测系统对5304 工作面巷道进行锚杆(索)受力、顶板离层和两帮位移等监测。以监测巷道断面为计量单位。测站开始监测时,最近的监测断面为9 号监测断面,位于中间巷前方8 m,断面间隔50 m,共9 个监测断面,从终采线至工作面方向依次为1-9 号。测点布置如图11 所示。

图11 顶板动态监测系统布置Fig. 11 Layout of dynamic roof monitoring system

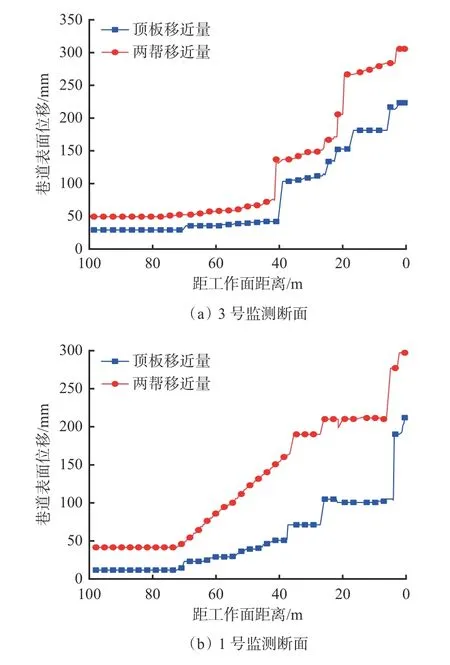

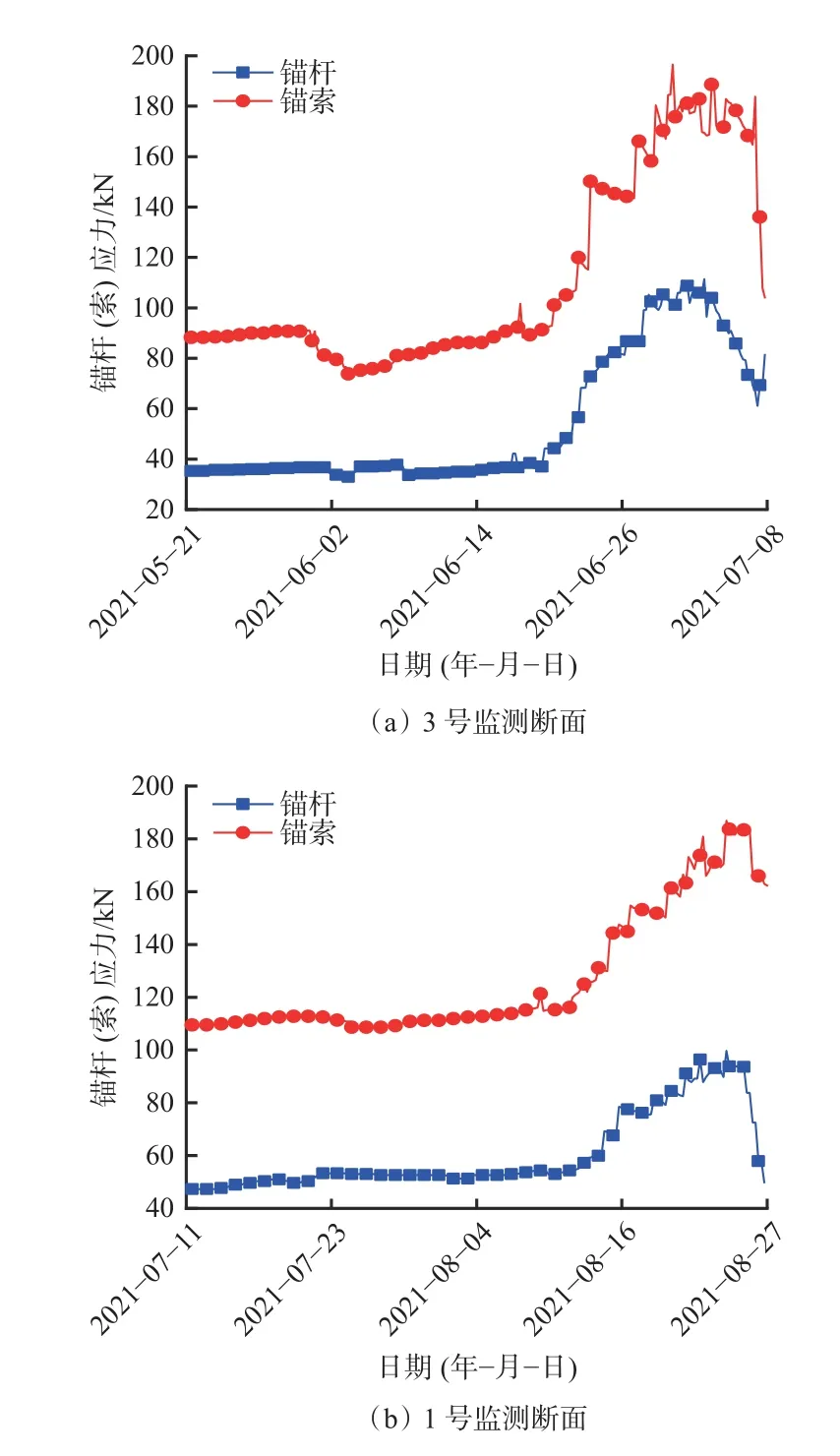

选取部分监测断面,其巷道表面位移和锚杆、锚索应力监测结果如图12 和图13 所示。

图12 巷道表面位移曲线Fig. 12 Roadway surface displacement curves

图13 锚杆、锚索应力曲线Fig. 13 Stress curves of anchor rods and cables

由图12 和图13 可知,工作面回采期间巷道受到多次动载冲击,3 号和1 号监测断面巷道顶板和两帮位移分别发生5 次和4 次突然增大现象;3 号监测断面锚杆、锚索应力发生6 次突然增大现象,但巷道表面位移量和锚杆、锚索应力仍处于可控范围,巷道超前支护效果良好,围岩控制稳定。

5 结论

1) 通过监测动载下液压支架工作阻力变化特征,分析了液压支架工作过程中动载作用效果,提出了动态系数概念。根据动静载条件下超前支承压力及塑性区变化规律,设定动态应力点为巷道超前支承压力分界点,将超前支护区域划分为加强支护段、辅助支护段和原始支护段。

2) 通过数值模拟验证了超前支承压力在动载作用下的变化与理论分析结果一致,且以弹塑性区交界点为界限,两侧曲线具有一定几何规律特征。建立了动载作用下超前支承压力计算模型,求得动态系数与动态应力之间的关系表达式。

3) 现场实测结果表明,根据巷道超前支护区域划分结果设计的支护方案支护效果良好,可满足超前支护区域支护质量要求。