基于图像灰度识别的煤泥水絮凝沉降速率快速检测方法

2024-01-12耿延兵王章国

耿延兵, 王章国

(1. 平顶山中选自控系统有限公司,河南 平顶山 461700;2. 中国矿业大学 化工学院,江苏 徐州 221116)

0 引言

自20 世纪絮凝沉降技术成为煤泥水浓缩的主流工艺以来,国内选煤厂煤泥水加药方式多以人工方式为主。矿物质组成和固体物浓度等的改变均会影响煤泥水絮凝沉降性能[1-3]。因此,人工固定的加药模式不符合工艺系统变化对药剂的需求,极易造成煤泥水溢流浊度高、底流煤泥黏度大等问题[4]。

随着选煤厂智能化建设的推进,煤泥水浓缩环节的智能化加药正在逐步取代人工加药。典型的方案是通过检测煤泥水入料的浓度和流量,通过数学模型计算拟定加药量,从而实现煤泥水加药量随上游工艺系统运行状态的变化实时调整[5-6]。然而,该方案缺乏对煤质信息的检测与判定,难以在煤质变化时(例如黏土矿物含量异常增大)实现精准加药。造成这种缺陷的原因是当前缺乏成熟可用的煤泥水矿物组成在线检测技术装备。采用煤泥水沉降效果作为反馈调节,是实现煤泥水智能加药的另一个途径。在已有的工程实践中,浓缩机清水层与浓缩层的界面和溢流水浓度[7]常被作为反映沉降效果的指标用于反馈控制,但其缺点是存在严重的滞后性:一旦溢流水浊度出现异常,系统已经恶化,通常需要几个小时才能调整到合适状态,给工艺系统的正常运行带来不利影响。虽然通过将浊度计前置到浓缩机深部可以在一定程度上减小滞后性[8],但其对系统变化的灵敏度不足,可能引发过量加药的问题。

要利用煤泥水絮凝沉降效果进行反馈控制,必须解决絮凝沉降速率快速检测问题,邓建军等[9]提出了采用光电传感器阵列检测煤泥水沉降界面沉降速率的方法,可以有效检测煤泥水的沉降速率。但由于煤泥水性质的差异,许多煤泥水在批次絮凝沉降时,呈整体压缩沉降,并不会出现沉降界面[10]。针对这种情况,上述方法不适用。

近年来,图像识别技术快速发展,被广泛应用于异物检测、智能分选、设备运行状态监测、矿物粒度检测、人员行为监控和环境与安全检测等[11-13],也有用于矿物组成分析的,如煤的灰分分析[14-15]、浮选泡沫分析等[16]。煤泥水呈整体压缩沉降状态时,煤泥水的透光度逐渐变化,本文利用这一现象,采用图像识别技术,通过分析煤泥水批次絮凝沉降过程中图像灰度的均值、方差、能量、对比度和相关度等特征随沉降过程的变化规律,建立特定图像特征值与沉降速率的关系模型,实现对煤泥水沉降速率的快速检测,为煤泥水的智能加药提供依据。

1 絮凝沉降实验

1.1 煤泥水与药剂

煤泥水取自淮北某选煤厂未加药前的浓缩机入料,过滤干燥后作为煤泥干样备用。实验时,根据煤泥水浓度设定称取定量煤泥重新分散到水中,配置为煤泥水。搅拌分散时间为30 min。

凝聚剂使用分析纯氯化钙,配制为10 g/L 溶液。絮凝剂采用阴离子型聚丙烯酰胺,配制为0.5 g/L 溶液。

1.2 实验装置

为避免环境光的影响,将沉降实验装置整体放到一个封闭黑箱中,如图1 所示。沉降槽厚5 cm,高20 cm,宽10 cm,采用透明亚克力板加工而成。图像采集使用DFK 51BG02H 彩色工业CCD 相机执行,环形LED 光源布置于相机正对面,照度为30 000~40 000 lx。工业相机拍摄速度设定为15 帧/s,采集的图像通过数据线传送到计算机中,用图像采集软件IC Capture 2.4 管理采集数据。

图1 煤泥水絮凝沉降实验装置Fig. 1 Slime water flocculation and sedimentation experiment device

1.3 实验过程

絮凝沉降效果受煤泥水固体物质量浓度、组成和药剂等因素的显著影响,本文考察不同药剂条件下沉降过程图像的特征值变化规律。取固体物质量浓度为20 g/L,凝聚剂添加量为300 mg/L,絮凝剂添加量为2~12 mg/L,分别在图1 所示沉降实验装置和沉降柱中进行沉降实验。沉降柱中的实验参考MT 190-1988《选煤厂煤泥水沉降试验方法》进行。采用沉降实验装置进行实验时,将煤泥水和药剂按MT 190-1988 标准混合后,迅速通过漏斗注入沉降槽,同时启动图像采集。对2 种实验结果进行对比,验证通过机器视觉检测煤泥水沉降速率的可行性。

2 絮凝沉降过程图像特征提取

先对采集的图像进行降噪处理,提取图像灰度特征,再建立灰度共生矩阵,最后基于图像灰度特征和灰度共生矩阵统计平均灰度、能量、对比度、相关度和方差等特征值,考察这些参数变化与沉降速率的相关性,确定可用的图像特征。

2.1 图像降噪处理

采用均值滤波法对图像进行降噪处理,其函数表达式为

式中:g(x,y)为坐标(x,y)处像素点经滤波处理后的颜色特征值;M为邻域长度;f(x',y')为原始图像中坐标(x',y')处像素点的颜色特征值。

2.2 图像特征提取与分析

2.2.1 图像颜色特征

图像的颜色特征中,灰度所占存储空间小(8 bit),处理速度较快,在数据处理过程中有较大优势,同时煤泥水中的煤及黏土矿物主要为黑白色,因此对图像进行灰度特征分析。

由于采集的图像为彩色,需要先对图像进行灰度化处理:

式中:I(x,y)为灰度化处理后的图像灰度值;a,b,c为常数,煤泥水以黑白色为主,可采用算术平均法处理,其值均取1/3;R(x,y),G(x,y),B(x,y)分别为像素点的红、绿、蓝三原色特征值。

采用Matlab 的imhist 函数直接求解图像灰度直方图,作为后续图像特征统计的基础数据之一。用灰度直方图遍历图像中灰度值,统计灰度级为0~255的像素点占比:

式中:nI和HI分别为灰度为I的像素点数及其在总像素点数中的占比;N为图像总像素点数。

2.2.2 图像纹理特征

为降低计算复杂度,将图像灰度由256 级转换为8 级,生成灰度直方图,设置像素距离d=1,利用Matlab 的graycomatrix 函数获得图像的灰度共生矩阵[17]。取4 个方向的平均值作为最终的特征值共生矩阵,矩阵中的值为2 个像素灰度级i和j同时发生的概率,记作p(i,j)。基于图像灰度特征值和共生矩阵对下列特征值进行计算[18]。

1) 平均灰度μ,即图像上所有像素点的灰度加权平均值。

式中:L为灰度级数;Ii为灰度级为i对应的灰度值;Hi为灰度级为i的像素点占比。

2) 方差 σ2,表征图像的漫射规律。

3) 能量E,表征图像所含信息量的大小。

4) 对比度C,即图像中某像素点与其相邻像素点的亮度对比。

5) 相关度r,表征图像中某像素点与其邻域像素点的相关度。

式中:μx,μy分别为图像在x,y方向的平均灰度; σx,σy分别为图像在x,y方向的均方差。

3 絮凝沉降过程图像特征变化规律

3.1 图像特征变化及其相关性分析

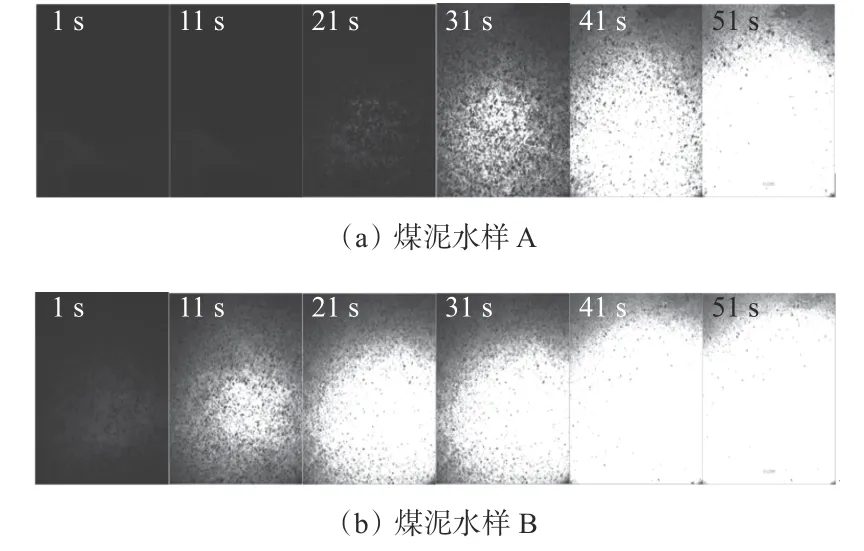

煤泥水的沉降必定带来悬浮液中颗粒物质量浓度的变化,表现在图像上,则为其亮度、灰度等图像特征值的变化量或变化率。为寻求可表征絮凝过程的图像特征量,分别配制固体物质量浓度为20 g/L的煤泥水样A 和B,加入适量凝聚剂和絮凝剂,以1 帧/s 的速度采集图像。不同沉降时间的煤泥水图像如图2 所示。

图2 煤泥水沉降过程图像Fig. 2 Images of slime water sedimentation process

由图2 可见,随着煤泥水沉降时间的增加,水中悬浮的固体物质量浓度不断下降,透光性增大,图像由黑色逐步变亮。直观上看,A、B 两种煤泥水样所得图像变亮的速度有所区别,有可能通过图像特征变化情况得到沉降性能。为此,对沉降全过程的图像提取特征值,并绘制各特征值随时间的变化规律,如图3 所示。

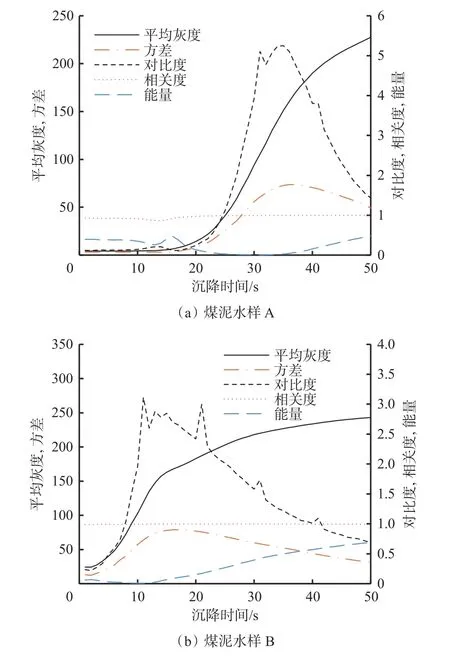

图3 煤泥水沉降过程图像特征变化Fig. 3 Changes in image features of slime water sedimentation process

从图3 可看出,常见的5 种图像特征中,平均灰度的变化符合煤泥水批次沉降过程中沉降速率的变化规律,即存在缓冲区、线性区和稳定区[19];对比度总体上与平均灰度变化率有关,平均灰度变化率越大,对比度越大,在一些位置存在突变峰;方差的变化规律与对比度类似,但变化平缓,不存在小峰值;相关性变化较小;能量变化与沉降过程的相关性不明显。

3.2 煤泥水沉降速率与图像平均灰度变化率的关联性验证

将不同絮凝剂添加量条件下获得的图像平均灰度随时间的变化绘制成曲线,如图4 所示。

图4 煤泥水沉降过程图像平均灰度变化规律Fig. 4 The average grayscale variation law of images during slime water sedimentation process

由图4(a)可见,随着加药量的改变,图像平均灰度的变化规律有所差别:絮凝剂添加量为4 mg/L 和12 mg/L 时,图像处于暗场的时间较长,线性段不明显,所需沉降时间较长;在8 mg/L 加药量下,沉降速率最大,线性区间明显,图像在5 s 左右就达到非常明亮的状态。这些现象符合药剂变化对絮凝沉降效果的影响规律:在加药量不足时,煤泥絮凝不完全,沉降速率小;药剂添加过量时,絮凝剂会在煤泥表面包覆形成罩盖[20-21],使煤泥间不能发生粘附,絮凝效果变差。同时,这些变化特征均可以在30 s 内获得,为快速评价煤泥水的絮凝沉降性能奠定了基础。

为进行定量描述,将图4(a)中线性段数据提取出来并拟合得到直线,如图4(b)所示。图像平均灰度变化可用直线斜率表征。可看出拟合直线斜率与沉降速率存在定量关系。

为分析平均灰度变化率与沉降速率的相关性,将相同药剂条件下所测定的煤泥水界面初始沉降速率(线性段)与平均灰度变化率进行比较,结果如图5所示。由图5(a)可见,二者变化趋势存在良好的一致性。为进一步建立其关联性,以平均灰度变化率为横坐标、沉降速率为纵坐标,绘制拟合曲线,如图5(b)所示,拟合曲线的相关系数达0.977 2,可见二者存在很好的线性关系。

图5 煤泥水沉降过程平均灰度变化率与沉降速率的相关性Fig. 5 The correlation between the average grayscale change rate and sedimentation rate during slime water sedimentation process

为进一步验证平均灰度变化率与沉降速率的相关性,配制固体物质量浓度分别为5,10,15,20,25 g/L 的煤泥水,每种质量浓度下煤泥水絮凝剂的添加量分别按每吨干煤泥0.1,0.125,0.15,0.175,0.2 kg聚丙烯酰胺添加,进行沉降速率测定和平均灰度变化率分析,结果如图6 所示,图中每个点代表在一种实验条件下获得的沉降速率和平均灰度变化率。由图6 可知,在实验范围内,二者存在较好的线性相关性,拟合曲线的相关系数达0.944 1。因此,可以通过平均灰度变化率检测煤泥水絮凝沉降速率,用于指导煤泥水智能加药。

图6 不同条件下平均灰度变化率与沉降速率的关联性Fig. 6 The correlation between average grayscale change rate and sedimentation rate under different conditions

4 基于图像灰度识别的煤泥水絮凝沉降速率快速检测方法

煤泥水批次沉降过程图像的平均灰度变化率与煤泥水絮凝沉降速率存在良好的线性关系,但实际生产中,煤泥水的絮凝沉降为连续过程,无法直接在现有装置上实现煤泥水絮凝沉降过程中图像灰度变化检测。因此,需要在浓缩机入料主管道将加药后的煤泥水引入检测装置进行批次沉降,以检测煤泥水絮凝沉降速率,如图7 所示。

图7 基于图像灰度识别的煤泥水絮凝沉降速率快速检测方法Fig. 7 Fast detection method for slime water flocculation and sedimentation rate based on image grayscale recognition

1) 打开自动阀K1,关闭自动阀K2,待煤泥水充满装置后,关闭K1并立即开启图像采集,采集频率为1 帧/s,采集时间为1 min。

2) 将采集的图像实时输入计算机服务器,计算每帧图像的平均灰度。

3) 每4 帧图像进行一次“平均灰度-时间”线性拟合,取相关系数大于0.9 的拟合曲线,将最大斜率作为图像灰度变化率。

4) 利用沉降速率与平均灰度变化率的关系得到沉降速率。

5) 打开K2,排空煤泥水后关闭K2,进行下一次检测。

用上述方法获得的絮凝沉降速率可作为反馈信号用于加药阀调控,实现煤泥水加药自动控制。该方法从入料管采样,检测时间短,能够快速反映絮凝沉降效果,相比使用浊度计和在浓缩池中检测界面的方法,时效性更好,可一定程度上避免加药调节的滞后性。

5 结论

1) 提出了一种基于图像灰度识别的煤泥水絮凝沉降速率快速检测方法。基于工业CCD 相机,以1 帧/s 的频率采集图像,利用Matlab 对图像进行均值滤波法降噪、灰度特征值处理和平均灰度变化率统计,用于评价煤泥水在加药絮凝后的沉降性能。

2) 在固体物质量浓度为5~25 g/L、絮凝剂添加量为0.1~0.2 kg/t 条件下,平均灰度变化率与絮凝沉降速率存在良好的线性关系,相关系数为0.944 1。利用其变化趋势指导煤泥水絮凝沉降加药,具有可行性。