基于数据驱动的综采工作面采运协同控制方法研究

2024-01-12皮国强沈贵阳常海军张连东

皮国强, 沈贵阳, 常海军, 张连东

(1. 延安市禾草沟二号煤矿有限公司,陕西 子长 717300;2. 延安车村煤业(集团)有限责任公司,陕西 子长 717300)

0 引言

煤矿智能化是煤炭工业高质量发展的核心技术支撑,是煤炭工业技术革命和升级发展的必然方向[1-3]。国家能源局、国家矿山安全监察局等部门印发的《煤矿智能化建设指南(2021 年版)》中明确指出智能采煤系统的重要性和必要性。综采智能化作为煤矿智能化的关键技术之一,它的实现将会极大促进煤矿智能化的发展,使煤矿产业能够达到减员、增安、提质、创效的生产运作方式[4-6]。

采煤机和刮板输送机作为综采工作面采运系统的两大装备,其协同运行情况对综采效率的提升具有决定性影响[7-9]。近年来,学者和专家在采煤机与刮板输送机的协同控制方面进行了大量研究,取得了一定成果。湛玉婕[10]建立了基于模糊BP 神经网络的PID 协同控制系统,完成了刮板输送机和采煤机协同速度规划方案设计并进行了实验验证,改善了采煤机和刮板输送机协同作业稳定性能差、能耗高的问题。樊占文等[11]基于Elman 神经网络建立了综采装备滚动预测模型,对采煤机、液压支架和刮板输送机工作状态进行预测,实时完成协同控制功能。Fan Qigao 等[12]利用机器学习算法、滚动预测方法及先验信息对刮板输送机的工作形态进行准确预测,为采煤机滚筒截割路径提供信息,调整刮板输送机在下一个工作循环时的形态,使刮板输送机持续安全可靠地工作。张文静[13]提出了一种基于PLC 的采煤机与刮板输送机联动控制技术,能够通过对刮板输送机煤量变化规律和负载电流的动态监测分析进行协同速度规划控制。上述研究初步建立了采运系统协同控制机制,但均未考虑非结构化综采工作面环境下,影响采运系统稳定运行因素的不确定性和耦合特性,以及煤流状态和刮板输送机负载电流受井下电气系统影响而无法真实反映刮板输送机负载变化的情况。

针对上述问题,本文提出了基于刮板输送机负载电流强化和随机自注意力胶囊神经网络(Random Self-Attention Capsule Neural Network,RSACNN)的综采工作面采运协同控制方法。首先分析刮板输送机电动机电流与负载之间的对应关系,提出去除电流干扰成分的电流强化方法;然后分析煤流量波动对综采工作面采运系统稳定运行的影响,将煤流量作为采运系统协同控制的关键影响因素;最后针对传统胶囊神经网络(Capsule Neural Network,CNN)对不确定、高耦合的采煤机和刮板输送机运行状态参数特征提取效果差的问题,提出基于随机自注意力机制的胶囊神经网络模型,并建立考虑系统负载和煤流通畅度的综采工作面采运协同控制模型。

1 采运协同控制方法原理

1.1 刮板输送机负载电流强化

综采工作面运行环境复杂,刮板输送机负载波动大,难以直接准确测量[14]。因此,如何准确获取刮板输送机的负载对综采工作面采运系统的智能控制至关重要。刮板输送机电动机电流与其负载转矩关系为[9]

式中:Tc为刮板输送机负载转矩;np为电动机极对数;Isα,Irβ分别为电流在α轴和β轴上的电流分量;Ψrα, Ψrβ分别为电动机定子磁链在α轴和β轴上的分量;Tf为刮板输送机摩擦转矩。

刮板输送机负载可用其电流刻画,然而,电动机电气故障会对刮板输送机三相电流造成影响,导致实际采集的电动机电流不仅包含真实刮板输送机负载信息,还包含设备电气系统故障产生的伪负载信息,因此该电流无法直接真实反映刮板输送机负载变化[15]。刮板输送机传动系统中齿轮的啮合频率是该传动系统的固有特性,其频率不受电气系统的影响,只受其本身啮合力大小的影响,幅值变化只受负载大小的影响,因此提出基于刮板输送机电流强化的负载映射方法,原理如图1 所示。刮板输送机依靠三相电动机提供动力,当负载变化时会引起减速箱中传动齿轮啮合力的变化,而啮合力的变化会使电流频谱成分中齿轮啮合频率分量的幅值发生变化[16]。由于电流频谱中的齿轮啮合频率不受电流变化的影响,将齿轮啮合特征频率作为负载估计的纽带,避免了电气系统引起的电流波动对刮板输送机负载特征的干扰。

图1 基于电流强化的刮板输送机负载映射方法Fig. 1 Load mapping method of scraper conveyor based on current intensification

刮板输送机减速箱的传动系统由多级齿轮传动组成,这些齿轮分布在不同空间中,且啮合频率不同。鉴于此,对实际工程中采集到的含有50 Hz 工频干扰的电流数据进行去工频干扰,即电流强化。本文采用小波包[17]实现对电流信号的多尺度分解,抑制工频频段,最终实现工频的消除。

式中:φ(t)为正交尺度函数;t为时间;k为相位;hk,gk为共轭滤波器,用于多尺度分析;ψ(t)为小波函数。

通过对刮板输送机负载电流进行强化,得到真实的刮板输送机电流,将其作为描述综采工作面采运系统中刮板输送机负载变化的特征参数,用于建立采运系统协同控制模型。

1.2 刮板输送机机头处煤流状态监测

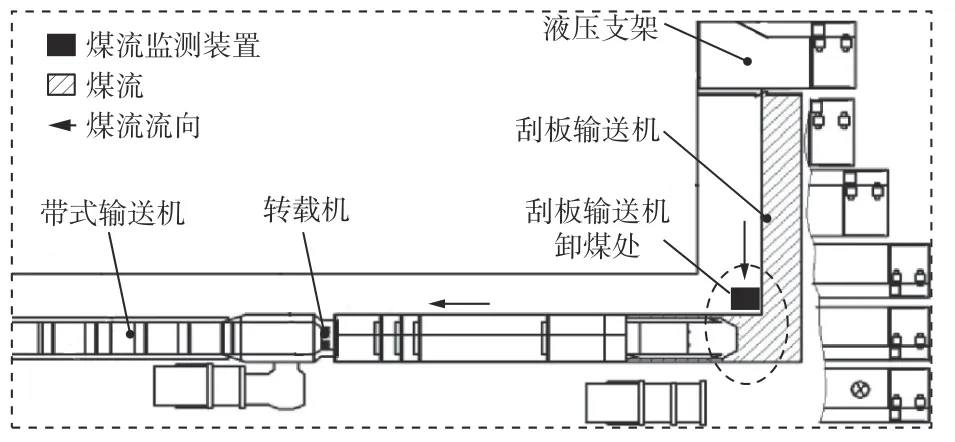

在实际生产过程中,综采工作面刮板输送机负载电流变化不大,却常常有煤流拥堵的现象,如果此时采煤机仍按原速度进行割煤,未及时发现煤流拥堵,会造成刮板输送机负载短时间内激增,影响煤流运输系统运行的稳定性,甚至造成设备损坏,影响井下生产的安全性。经调研发现,在综采工作面煤流系统中,80%左右的煤流拥堵出现在刮板输送机机头卸煤处,20%左右的煤流拥堵出现在工作面内。

本研究仅考虑机头处煤流状态,并安装煤流监测装置进行煤流量测量,如图2、图3 所示。本文将综采工作面煤流状态作为采运系统状态因素,以进一步提升综采工作面采煤机和刮板输送机的协同控制精度。

图2 综采工作面采运系统煤流监测点位Fig. 2 Coal flow monitoring points of fully mechanized mining face

图3 煤流监测装置Fig. 3 Coal flow monitoring device

1.3 采运协同控制模型

综采工作面采运系统运行工况具有复杂性和动态变化特性,使得系统运行状态参数与采煤机牵引速度直接存在着高度非线性和不确定性关系,难以建立精确的数学模型。深度学习能够很好地处理非线性问题,典型的深度学习模型有卷积神经网络、循环神经网络等。然而,卷积神经网络存在“不变性”,循环神经网络常出现梯度消失或梯度爆炸问题,均难以准确提取刮板输送机电流和煤流量的细粒度特征,影响综采工作面采运系统的控制效果。

胶囊神经网络[18-20]将神经网络中的神经元扩展成胶囊向量,胶囊的长度代表某个属性是否存在,胶囊的方向代表属性的具体描述,这些特性使其可以保存综采工作面采运系统运行状态突变等细粒度特征,但无法避免训练缓慢和梯度问题。本文在胶囊神经网络的基础上,引入随机自注意力机制,提出基于RSACNN 的综采工作面采运协同控制模型,如图4 所示。针对刮板输送机电动机电流的电气耦合特性,运用电流强化模型对原始刮板输送机电流进行预处理,得到能够反映煤流系统真实负载的电流分量;将综采工作面采运系统刮板输送机机头部煤流量及采煤机和刮板输送机的运行状态参数集作为控制器的输入,将采煤机运行速度作为输出。

图4 综采工作面采运协同控制模型Fig. 4 Collaborative control model of mining and transportation in fully mechanized mining face

2 基于RSACNN 的采运协同控制模型

2.1 传统胶囊神经网络

胶囊向量分别与对应的权重系数相乘得到预测向量,对得到的预测向量进行求和,并通过Squash 函数f(s)进行非线性变换,得到输出结果dj,其工作原理如图5 所示。

图5 胶囊神经网络工作原理Fig. 5 The working principle of the capsule neural network

在胶囊运算过程中,胶囊间的权重需不断训练和更新,由于普通的反向传播算法只适用于标量的情况,对于胶囊向量无法进行有效学习,所以在胶囊神经网络中使用动态路由算法[21]来对网络进行训练,算法流程如图6 所示。首先使用Softmax 函数S(·)计算胶囊i的所有路由权重ei;然后对预测向量aj/i进行加权求和得si;其次,通过Squash 函数f(·)输出最终的向量gj;最后将胶囊的输出向量gj与预测向量aj/i的点积和原有的权重bi求和得到新的权重bij。

图6 胶囊神经网络动态路由算法流程Fig. 6 Dynamic routing algorithm process of capsule neural network

2.2 RSACNN

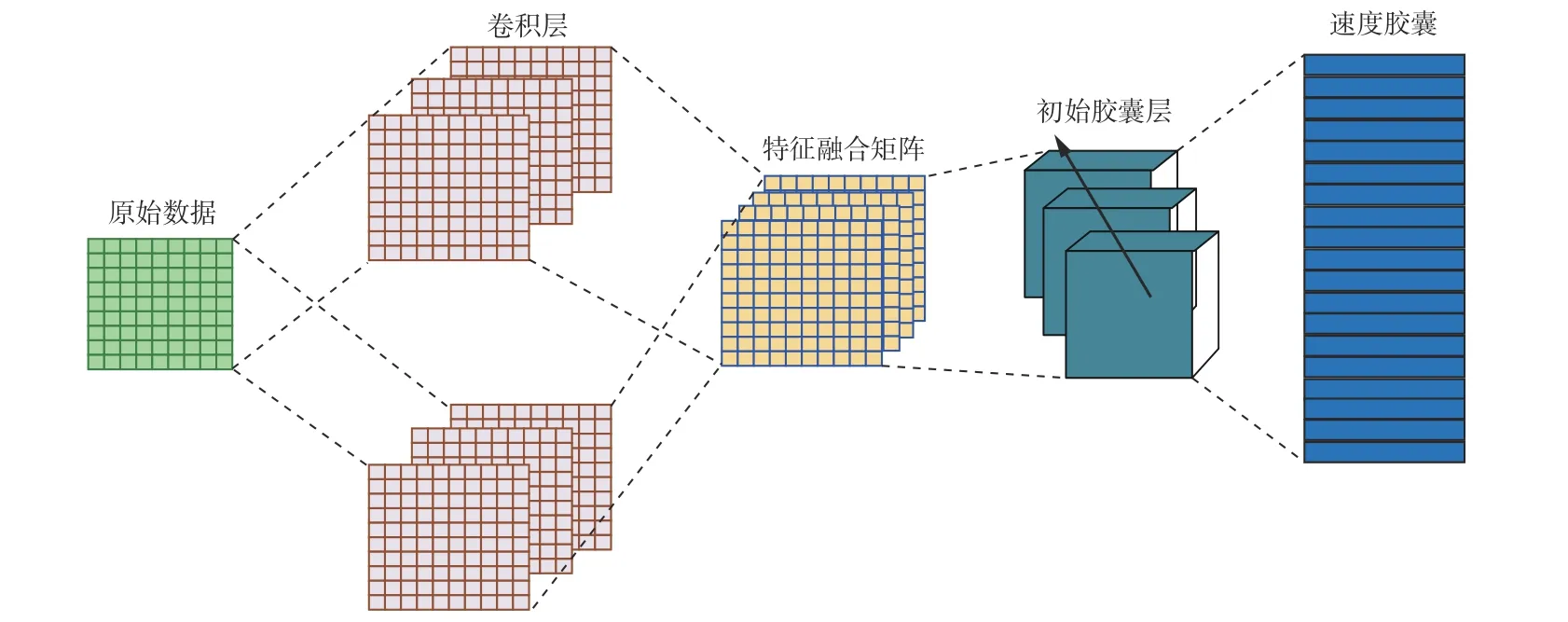

RSACNN 改进胶囊的挤压函数,从而得到更精确的高层胶囊,增强胶囊神经网络的泛化性能,RSACNN 结构如图7 所示。首先将数据处理成矩阵形式,然后进行特征提取,将得到的特征矩阵进行融合,融合后的特征矩阵被包裹成胶囊的形式送到初始胶囊层中,最后通过动态路由机制输出结果,送到输出层中,根据综采工作面采运系统运行状态监测数据对采煤机运行速度进行预测。

图7 RSACNN 结构Fig. 7 Structure of random self-attention capsule neural network

随机自注意力特征提取机制省略了特征之间的交互,综采工作面采运协同控制在输入参数较多的情况下,也可缩短运行时间。通过随机自注意力机制,获得输入数据的注意力特征矩阵AAttention。初始矩阵是使用2 个随机初始化矩阵的乘积生成随机注意力矩阵R,RSACNN 的随机自注意力机制如图8所示。

图8 随机自注意力机制Fig. 8 Random self-attention mechanism

首先通过参数化矩阵W将d维的输入矩阵映射成n维的输出特征矩阵B。随机初始化2 个可学习矩阵R1,R2∈Rn×n,并进行矩阵相乘得到R;然后经Softmax 函数计算后得到分数矩阵G;最后将矩阵G与矩阵B相乘得到最后的注意力特征矩阵AAttention∈Rn×n。

式中X为输入数据。

注意力机制能深入挖掘采运系统状态特征参数之间的相关性,但在特征融合过程中,注意力机制会直接将全局特征和局部特征相结合,盲目的特征融合会使控制模型精度下降。因此,寻找局部特征和全局特征融合的界限,对控制模型决策准确率有重要的影响。为使控制模型能够根据综采工作面煤流系统的运行状态,动态地融合全局特征和局部特征进行采煤机速度调节,本文提出了可变融合机制的方式,通过设定一个可学习的参数,将2 个特征矩阵按可变的比例进行融合,得到最终的特征矩阵H∈Rn×n。

式中:f(γ)为范围函数,保证每次 γ更新后的值始终在[0,1]; γ为学习率,数值被初始化为0.5; ⊕为元素连接符,即2 组特征矩阵进行堆叠,对应位置的元素对齐,最终形成2M个n×n的特征矩阵H;ARelucon为全局特征矩阵。

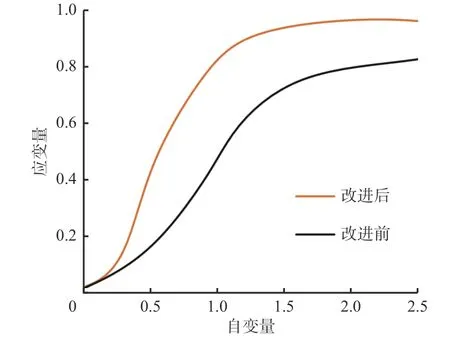

特征矩阵被传到初级胶囊层中,下层胶囊需将该层胶囊存储的计算结果传递给上层胶囊,其中传递过程通过动态路由机制来实现。为了使动态路由过程更加接近综采工作面煤流系统的数据,本文对函数Squash 进行了修改。

式中:wj为激活后胶囊j的输出;sj为加权求和的结果。

改进前与改进后的压缩函数曲线如图9 所示,可看出改进前的压缩函数在处理模长较短的胶囊时,会把数值压缩到0 附近,这样的全局压缩会导致在迭代更新时丢失部分胶囊的重要信息,同时函数增长速率过缓,对于模长较短和模长较长的胶囊会有明显的区分,但不能很好地区分中间长度的胶囊,且影响迭代速度。改进后的压缩函数在模长接近0 时起到了放大作用,不像改进前的压缩函数易导致部分信息被忽略。

图9 改进前后的压缩函数曲线Fig. 9 The compression function curve before and after improvement

基于RSACNN 的综采工作面采运协同控制模型训练过程的损失函数为

式中:Tc为预测因子;m+为上界;m-为下界;vc为预测的采煤机速度;λ为比例系数。

当采煤机速度预测准确时,预测因子Tc=1,且上界m+=0.9,下界m-=0.1,比例系数λ=0.5,最后的损失是所有胶囊损失的总和。模型使用Adam 优化器[23]对目标函数进行优化,可在训练过程中自动调整各个参数的学习速率,且比普通的SGD 优化器更准确、收敛更快。在融合层使用Dropout 方法,可在模型训练时随机删除一定百分比的神经元,每次模型训练只更新Dropout 保留的部分参数,可缓解模型产生过拟合的问题,提高模型控制性能。

3 基于RSACNN 的采运协同控制方法验证

3.1 数据采集

影响采运系统协同运行的参数见表1,包括刮板输送机煤流量、垂直电动机电流、垂直电动机转速、刮板输送机速度、机尾电动机电流、机尾电动机转速、采煤机牵引变频器输出电流、采煤机牵引方向、采煤机实际速度、采煤机位置架、采煤机左/右截割电动机电流等综采工作面煤流系统的运行状态数据。

表1 综采工作面煤流系统运行状态参数Table 1 Operation parameters of coal flow system in fully mechanized mining face

在某煤矿52605 综采工作面综采状态监测数据库中提取10 000 组数据作为基于RSACNN 的采运协同控制模型的验证样本数据,见表2,其中d为决策变量,表示采煤机的速度。为消除特征之间的量纲影响,对样本数据进行最小-最大规范化处理,保留原始数据中存在的关系,将各特征值分别映射到[0,1]之间,达到规范化的目的。将整个样本数据集分成70%的训练集和30%的测试集。

表2 综采工作面煤流系统运行状态数据集Table 2 Data set of coal flow system operating status in fully mechanized mining face

3.2 刮板输送机负载电流信号强化处理

为消除包含电气特性电流对真实负载的影响,对电流数据进行强化处理。小波包分解层数意味着对信号频率划分的精细程度,而不同的分解层数对工频消除的结果也不一样。为得出效果最佳的分解层数,本文采用db6 小波基对信号进行5 层、6 层与7 层分解并消除工频,然后对3 种不同分解层数进行对比。原始信号频谱与消除工频信号的频谱如图10、图11 所示。

图10 原始电流信号频谱Fig. 10 Spectrum of original current signal

图11 抑制工频信号频谱Fig. 11 Spectrum of suppressed power frequency signal

由图10、图11 可看出:在分解5 层的频谱中,其低频处的特征不明显,很多特征频率丢失,效果明显很差;在分解6 层的频谱中,低频处的特征有所增强,但依旧存在遗漏的情况;在分解7 层的频谱中,信号特征比较明显,低频频率特征增强了很多。根据3 种不同分解层数消除工频的信号频谱包含的特征频率数目情况可知,分解7 层时效果最佳。

3.3 结果分析

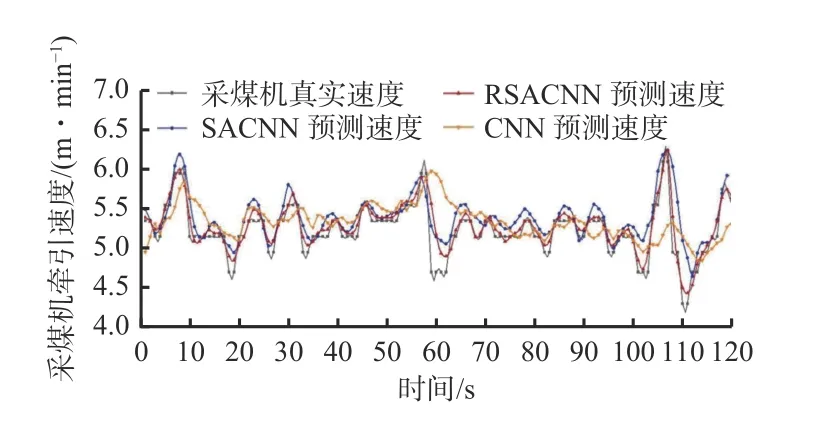

采用本文提出的RSACNN 算法训练得到采运协同控制模型,预测采煤机牵引速度,并将提出的算法与自注意力胶囊神经网络(Self-attention Capsule Neural Network,SACNN)算法、CNN 算法的调速结果进行对比,如图12 所示。

图12 不同算法下采煤机牵引速度预测曲线Fig. 12 Shearer traction speed prediction curves under different algorithms

假设人工控制为最佳控制,由图12 可看出,本文提出的RSACNN 算法能够根据采煤机和刮板输送机的运行状态数据动态调节采煤机牵引速度。与人工控制下的采煤机真实速度相比,虽然CNN 算法预测的采煤机牵引速度趋势与真实牵引速度曲线相似,但与真实值存在较大误差,RSACNN 算法预测的速度曲线与SACNN 算法更加接近。

3 种不同算法对采煤机牵引速度控制结果的接受者操作特性(Receiver Operating Characteristic, ROC)曲线如图13 所示,曲线下部分面积AUC 表示采煤机牵引预测速度的准确度,该值越大则预测越准确。可看出RSACNN 算法对应的AUC 最大,达0.868,高于SACNN 的0.816 和CNN 的0.787,表明本文提出的基于RSACNN 的控制方法能对采煤机牵引速度进行有效预测。

图13 采煤机牵引速度控制结果ROC 曲线Fig. 13 Receiver operating characteristic curve of shearer traction speed control results

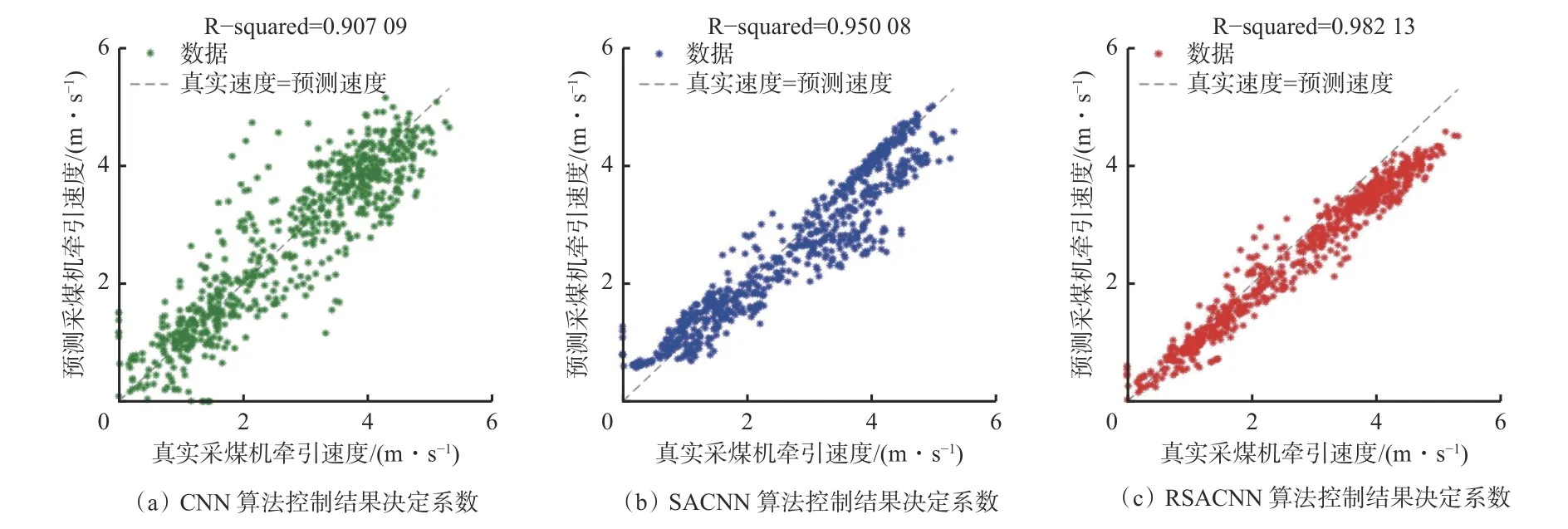

3 种算法所对应的采煤机牵引速度预测值与真实值之间的拟合度R-Squared 如图14 所示,其中R-Squared 值越高,预测结果越准确。可看出采用本文提出的RSACNN 算法对采煤机速度预测的R-Squared 比SACNN 算法和CNN 算法分别提高了0.032 05 和0.075 04,说明RSACNN 算法更适合综采工作面采运系统的协同控制。

图14 3 种算法控制结果决定系数Fig. 14 Determination coefficients of three algorithms control result

将3 种算法控制结果决定系数汇总成表3。可看出RSACNN 算法的平均绝对误差较SACNN,CNN分别降低了17.7%,22.6%,平均绝对百分误差较SACNN,CNN 分别降低了49.9%,71.5%,均方根误差较SACNN,CNN 分别降低了13.3%,34.6%。

表3 不同算法预测结果比较Table 3 Comparison of prediction results of different algorithms

4 结论

1) 分析了刮板输送机电流电气耦合特性及煤流量对刮板输送机负载的影响,在此基础上提出了融合煤流状态评估和刮板输送机负载电流强化的综采工作面采运协同控制策略。提出了基于RSACNN的综采工作面采运协同控制模型,解决了采运系统运行状态参数间相关特征的提取问题,实现了采运系统运行状态的准确评估。

2) 进行了采煤机与刮板输送机协同调速实验,结果表明:采用RSACNN 算法的采煤机牵引速度预测值与真实值的R-Squared 比SACNN,CNN 算法分别提高了0.032 05 和0.075 04;平均绝对误差分别降低了17.7%,22.6%;平均绝对百分误差分别降低了49.9%,71.5%;均方根误差分别降低了13.3%,34.6%。证明RSACNN 方法具有优越性,能够更好地控制综采工作面采运协同。