千米钻机在煤矿瓦斯抽采中的应用分析

2024-01-12高楠楠

高楠楠

(晋能控股潘家窑矿,山西大同 037003)

我国煤层地质条件比较复杂,瓦斯突出较多,煤层开采深度越高,瓦斯的处理就越困难。近几年,煤矿安全生产中经常出现的各种安全隐患,而煤矿安全、高效生产的制约就是瓦斯治理。而钻孔抽放是一项关键技术手段,可以有效地化解煤矿的瓦斯问题,已为绝大部分矿井所接受,但在瓦斯高、高地应力大、煤层破碎、瓦斯治理难度大、瓦斯治理周期长、效果差等问题上,因此,寻求合理有效的瓦斯防治技术成为当务之急。

近几年,由于设备和施工技术的不断提高,在高瓦斯突出矿井中广泛应用了千米定向钻井。山西晋城寺河、成庄煤矿在煤矿井下应用了一组长达1000m 的井巷预抽气井,并对矿井的瓦斯防治工作起到了很好的作用。针对这一情况,公司积极开展了千米定向钻井技术的研制,并在此基础上,提出了一种适用于井下井下千米定向钻井技术的新技术。为煤矿深层地区的瓦斯防治工作提供了有益的经验和参考。

1 矿井瓦斯治理概况

晋能煤炭集团公司某煤矿3号煤层,其煤层气储量为5.02~18.77m3/t,平均为11.9m3/t,是一种高瓦斯突出的煤矿。煤矿在开展瓦斯抽采后,采取了一种利用分层抽、钻的方式进行煤层气的处理。然而,传统的钻井设备往往存在能力不足、施工钻孔长度短、钻孔分布不均衡的缺点。钻井的有效预抽期短,抽水效率低,钻机搬迁频繁。在煤矿生产中,由于钻进量大,影响到正常生产,因此,如何迅速、高效地减少煤层的瓦斯,已是一个十分突出的问题。为此,针对矿井的具体条件,探讨了一种新的瓦斯防治方法,对千米级钻头的定向钻孔技术进行了深入的探讨,采用了千米定向钻机进行了分区分段开采,并使煤层的瓦斯含量得到了明显的下降[1]。

2 千米定向钻孔施工原理及工艺

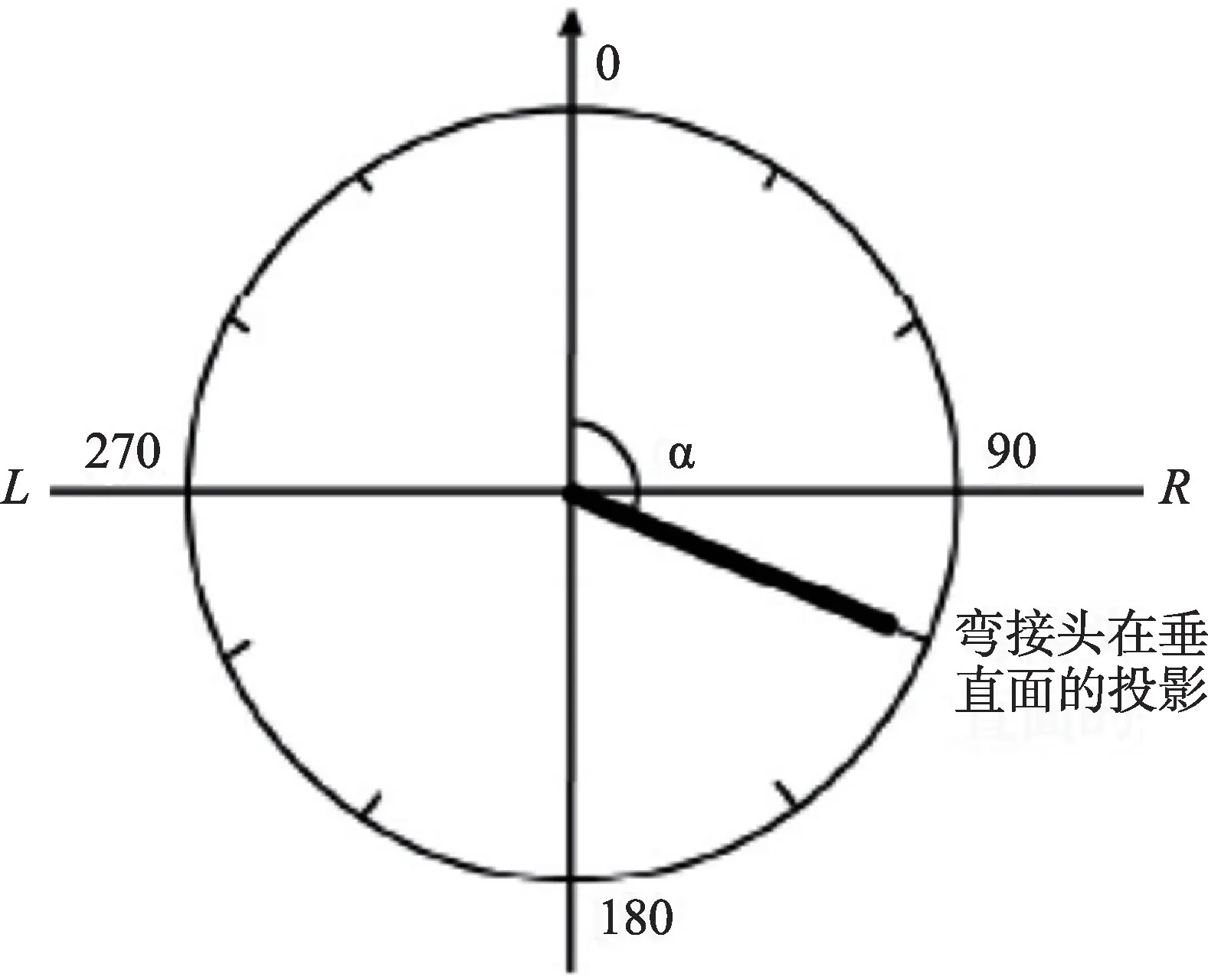

千米定向钻井位置钻井,实质上就是将高压水流经钻杆送入孔底部,在高压水流的驱动下,通过U型接头,前端轴承带动钻头旋转。钻进过程中,钻杆是不旋转的,只有钻头才能旋转,这与传统的旋转钻机完全不同,这也是为什么它可以进行定向钻井基本原理。二是由于井下电机弯接头与钻杆不在一条线上,而存在一个夹角,所以,可以通过调节弯曲接头的方向来调节钻头的角度,从而达到弯曲的目的,从而准确地控制钻进轨迹。在一定的条件下,能够使井眼沿着预定的轨道进行钻井,而且还能在合适的地方进行开支。千米钻孔定位钻进原理如图1所示。

图1 千米钻孔定位钻进原理图

随钻测量系统是钻机在设计轨道上进行钻井的重要保障,它由三个主要环节构成:孔底测量探管、通缆钻杆、探孔监测。每次钻孔一次(通常是3m),用钻孔底部对探针进行测井的各种参数进行了测试,再用导缆将数据传输至孔眼监控设备,再进行适当的转换,就可以得到井眼的平面和断面图。孔底参数包括孔深、方位、倾角、弯管方向等(见图2)。

图2 弯接头方向的定义

在定向钻井时,按预定的钻孔轨道进行弯接头的调整。为了防止地磁场的扰动,应采用非磁性的钻头。在钻井时,根据实际钻井轨道与预先确定的轨道偏差情况,对钻井的各项指标进行修正,以保证钻井的真实轨道尽量贴近预定的轨道钻进。

3 千米定向钻孔应用试验

自2014 年末,晋能煤炭集团公司某煤矿引入了一台千米定向钻机,在煤巷内安装了400~600m的定向长孔,主要应用于超前预抽孔和区域分段预抽孔的施工。现已开发出ZYWL-6000D和ZDY-6000LD系列钻井设备1套。为进一步检验定向钻井技术在该矿应用的可行性,为下一步实施定向长孔技术打下了良好的基础,并在3308矿开展了井下定向钻井的实验研究[2]。

3.1 试验区域地质概况

表1列出了该测试区的煤层特性。经现场调查,在此部位,岩体坚硬,节理处发育,胶结性不佳。两个厚度比较小的夹矸,分别位于煤层底面1.2m,下部1.5m处,夹杂物附近有一层软性层状。

表1 煤层情况特征表

3.2 钻孔轨迹设计

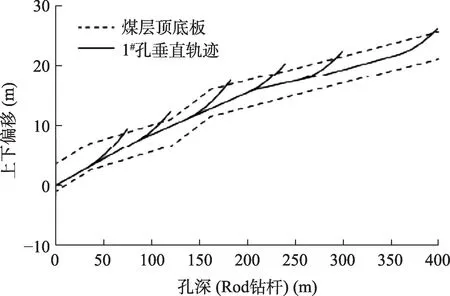

1#井按照原煤层的顺层进行了井眼的施工,并对3308瓦斯和回风巷的条带瓦斯进行了治理。在此基础上,在每个60~80m 处设置一条支路,以确定煤的分布状况和煤体中的稳定化程度。该井眼的孔方向与联络巷水平,其设计指标详见表2,井眼轨道详见图3。

表2 1#钻孔设计参数表

图3 1#孔钻孔设计剖面图

3.3 千米定向钻孔施工总结分析

1#钻孔工程累计共计23d,开挖13 个支洞,最大钻深309m,已完成1017m 的开挖。受煤层条件、施工工艺等因素的制约,使钻具施工难度大,卡钻事故时有发生,每套钻头的钻速仅为44m/d,严重制约了其工作性能,严重地制约了煤矿的安全。

(1)定向钻井具有一定的地质特征,一般需要煤层整体良好,煤层硬度高,煤层强度比1.4以上,便于进行煤层定向钻进,但煤层属于多层理、节理发育、破碎煤层,煤层硬度比0.74以上,煤层的地质状况与定向钻井的理想条件相差很大。

(2)千米定向钻机采用井下电机带动钻头,多数钻杆在井中不能转动,不能用钻杆进行排渣,因此,钻井排渣是定向钻井的首要难题。从1#孔进入煤层后,由于煤层塌陷,井眼不能及时排渣,导致冲孔时间过长,累计冲孔次数达到10次。在钻井过程中,共设置了13个支路,由于其在各支道上的开枝工作周期较大,导致各工段的平均进尺水平不高。在千米定向钻井工程中,采用了水力排渣法,所以需要在井口位置设置一个大的斜角,在钻孔到达某一深度时,尽量避免在下孔位置施工;从而确保了在工程中的顺利排渣,避免塌方。在此过程中,要避免磁力强、破碎强度大的地区。

(3)受煤矿地质环境制约,在使用1000m钻头进行模块式抽放钻孔时,存在着不能开孔、不能进行安全操作等问题。由于钻孔的位置与煤层等高线的角度过大,导致整个煤层坍塌的可能性增大。

4 千米定向钻孔施工工艺优化

4.1 千米钻机的卡钻机理

井中发生的坍塌是引起卡钻的主要因素之一。在退钻阶段,由于钻进时,煤渣、水和瓦斯的重新混合,造成井眼堵塞,钻机的提升要求更大的拉力。当堵塞点对钻具的抗拔力比受到的抗拔力要低时,由于钻头难以打破阻塞点的应力平衡,造成了钻井事故。此外,排渣质量差也是造成钻机事故的主要原因之一。

频繁的停钻、停水更换钻柱、再开水、钻井作业时,钻井轨迹出现了弯折,使钻机的水力排渣器难以将微小的钻渣排除,使井口处的沉积物增多。由于煤泥中含有瓦斯、水和煤渣,很容易形成软渣淤塞,因此在回收钻具时,钻机会将煤渣集中在一起;在不进行注水或回钻情况下,喷出的泥浆不能排出,使用强拔方法,很可能会对软渣进行挤压,进而导致堵塞。

4.2 千米钻机轨迹设计优化

(1)对矿井的开孔倾角进行了优化,矿区的倾角为2°~10°,并采用了从浅到深的方向进行的千米定向钻孔,采用2°以上的开孔斜率,最好的斜率为6°~10°。另外,倾斜角度的选取也要注意减小在破碎煤层中的穿孔轨道,避免由于穿透煤体而造成的崩孔。

(2)上、近井的井长度一般不会大于600m,因为管道长度大,排渣间距大,难以排出,出现塌孔、垮孔、堵孔的可能性很大。

(3)根据煤层状况,将煤层划分成主打层、可打层和警戒层,并尽量将轨道布置在主打层。

(4)沿煤层等高线或与煤层等高线呈一定角度(5°~10°)进行开孔,可以大幅度地提高多层理煤层的成孔率。

(5)通过对矿井井眼平面布局的优化,根据矿井开采半径的调查,将井眼距离从5m改为6m,扩大了井眼的覆盖面。为了达到较好的抽采效果,提高了钻井的利用率。

4.3 钻机施工操作优化

(1)合理地调节钻速:钻井压力是一种评价钻速是否合理的参数,而在不影响水压的情况下,选择合适的钻速。而岩石的水压力也可以很好地反映岩石的硬度和变形情况。严格遵守工程进度,不得在任何时候进行突发性的钻探。

(2)钻杆应适时续接,缩短停水时间,避免长期停机。千米定向钻孔,一定要持续进行,不然会影响到排渣,特别是在塌孔多的地方,排渣不利会造成钻进失败的概率增加。

(3)当水压、泵压或前进/回退压骤增或异常不稳时,必须停止钻井。

(4)在不返水、不返渣的情况下,不得盲目回钻,强行拉拔。

(5)在进行探底(底)作业中,进行顺向煤体钻孔的时候,要适时地进行方位调整,以防止在探顶(底)过程中出现坍塌。

4.4 钻进施工事故处理优化

(1)当发生卡钻事故时,要制定出一套科学的救援方案,确定打捞的重点和难点。对易发生卡钻的部位(支点、塌孔处、轨道变动大的地区)进行了详细的分析。

(2)在送出钻杆时,要尽量降低转速,通常将转速维持在33m/h。

(3)在进行钻杆打捞作业时,应密切关注主泵压力和钻杆转动情况,若发现主泵压力波动剧烈,钻杆旋转不匀,则表示钻杆所受的力矩很大,有发生断裂的危险。这时,必须暂停钻井,并进行相应的处理[3]。

(4)在打捞过程中,要坚持使用冲孔剂。

(5)在打捞钻杆进入钻井引导系统(DGS)或探井作业时,应保证水压不超过正常排渣要求,并以50L/min为宜。同时,对被捞起的钻杆进行位置调整,防止在钻机进入位置后再把钻头引入井内。

(6)当孔底马达被拔出时,不能旋转,否则钻头与孔底马达会发生脱钩。

5 改进前后钻进效果对比

通过对钻井路线的调整和钻井方法的不断完善,3308 井区千米定向钻场的钻区目前已经建成6 个井眼,累计进尺9663m,单台钻头平均每个月能下2261m,而定向钻区则能达到12.65m3/min的抽出能力。研究发现,在钻井过程中,钻头的月进尺能力和钻场提纯性能均有很大提高。

如表3 所示,通过优化钻探工艺,单台钻机的月钻距由1326m增至2261m,作业效率提高70%。主井最大深度为309~456m,比以往提高了47%。定向钻场的抽提率从原来的5.43m3/min 增加到12.65m3/min,增加130%。改造后的钻井施工效率、主孔最大深度及钻井场地的抽采量均有较大幅度的提升。

表3 改进前后钻进效果对比表

6 结论

(1)本文介绍了千米定向钻机的施工原理与技术,并对千米定向钻机分段抽采技术进行了实验研究,对千米定向钻井中出现的问题进行了分析,并给出了相应的解决方案。

(2)在破碎煤层中,采用合理的钻进路线和合理的钻具作业方式,能有效地防止塌孔,提高采空率。确保了千米定向钻进的井眼,增加了钻机的抽放量。在遇到卡钻时,要对卡钻的原因进行认真的分析,制定科学的打捞计划,尽量减少造成的伤害。

(3)经过上千米定向施工工艺的优化,使钻机的施工效率得到了极大的改善,主孔开孔的最大开孔深和抽采纯度得到了很大的提升,钻井施工的进度和抽采效率也得到了较大的提升。