苏里格气田Ø165.1mm小井眼二开一趟钻优快钻井关键技术

2024-01-12刘召友孙永强郭百利

刘召友,孙永强,郭百利

(中国石油集团川庆钻探工程有限公司长庆钻井总公司,陕西西安 710018)

苏里格气田自2018 年开始试验小井眼钻完井试验,小井眼相比常规井眼具有机械钻速高、成本低、环保压力小等优点,已成为长庆气田降本增效的重要技术手段之一。随着小井眼钻井技术的日益提高,提速空间逐步缩小,为进一步提高小井眼钻井速度,实现效益开发,开展对钻头优化改型号、优选长寿命螺杆、钻具组合及轨迹控制优化等的技术攻关研究,配套形成一套适合苏里格气田小井眼二开一趟钻优快钻井关键技术[1],通过现场应用,11口井实现了二开一趟钻完钻,平均钻井周期7.95d,较未应用该技术完成井提高19.37%,取得了明显的提速效果,为苏里格气田小井眼效益勘探开发提供了宝贵经验和技术支撑。

1 钻井技术难点

(1)小井眼施工区域分布于苏里格气田南部、苏东南及东部神木双山区块,因区块位置、目的层垂深差异性较大,钻具组合与地层匹配性差,增降斜规律不强,难以一套钻具组合实现一趟钻。

(2)井眼轨迹控制难度大。水平位移大,稳斜段长,地层自然增降斜规律难以利用,井身轨迹严格,增斜段全井变化率不大于5°/30m,稳斜段全角变化率不大于2°/30m,为保障井身质量,轨迹调整频繁,深井段滑动托压严重,机械钻速低。

(3)地层非均质性强,钻头易损坏,单只钻头进尺少,机械钻速低。刘家沟组地层研磨性强,可钻性差,PDC 钻头容易发生先期磨损,钻至刘家沟组底部因钻时慢,需要起钻换钻头,完成剩余井段施工。

(4)小井眼螺杆型号多,因输出功率及转速不同,易导致钻头在不同地层先期磨损报废,因此优选配套适合全井段地层的螺杆型号、输出功率及参数是实现一趟钻的前提。

2 钻井关键技术

通过分析“一趟钻”[2-4]钻井技术难点,从钻头优化设计、螺杆参数型号优选、钻具组合及井眼轨迹优化等方面进行了研究,配套形成一套小井眼二开一趟钻优快钻井关键技术。

2.1 钻头优化改型

分析苏里格气田小井眼两趟钻完成井使用的PDC钻头磨损情况,二开第一只钻头均钻穿刘家沟组地层后,钻头复合片磨钝,进入石千峰组非均质地层,钻头攻击性降低,机械钻速变慢,因此需要提升钻头攻击性;第二趟钻钻非均质强的地层,出井钻头基本轻微磨损,但主切削齿存在崩片现象。为此,从钻头攻击性、导向稳定性、抗研磨性三方面进行设计优选,形成各开次个性化高效钻头序列,见表1。

表1 Ø165.1mm井眼优选钻头序列表

(1)提升钻头耐磨性、抗冲击性。优选偏抗冲、偏耐磨异型切削齿,实现攻击性及耐磨性双提升。采用三棱齿和屋脊齿混合镶嵌,抗冲击性能提升36%,抗研磨性能提升17%,提高了钻头的攻击性,保证了钻进压实强度较高地层前复合片的完整性。

(2)采用单圆弧的冠型曲线,使用浅内锥、中长冠型设计,增加钻头冠部保径部位的有效长度;单排齿中低密度布齿,提升PDC钻头的攻击性。

(3)钻头采用三长两短刀翼和高脊高布齿,切削齿出露高度由原8mm 减小至6mm,提高了钻头工具面的稳定性,保证复合钻进时井斜稳定。

2.2 高效螺杆优选

根据地层可钻性划分标准、岩石硬度分级及实钻钻头出井情况分析,二开井段侏罗系延安组至中生界三叠系刘家沟组井段可钻性级值3~4,可钻性好,采用高速低扭矩螺杆可提高上部地层机械钻速,但钻至刘家沟组至奥陶系马家沟组地层,可钻性级值在5~6,存在细砂岩、砾状砂岩、泥岩互层,可钻性差,高速低扭矩螺杆因转速高导致钻头发生粘滑,复合片易崩片损坏,无法钻完剩余井段被迫起钻,因此选用了大排量中速大扭矩螺杆,分段优化顶驱转速,实现“一趟钻”高效复合钻进。

(1)表层第四系至侏罗系直罗组地层,岩石压实强度低,地层软,可钻性好,优选∅197mm 瓣比7∶8 的高速单弯螺杆,允许排量45~55L/s,其输出转速为75~150r/min,输出功率130kW。

(2)优选7LZ135×1.5°中转速大扭矩长寿命螺杆,额定排量12.35~24.75L/s,转速130~261r/min,最大扭矩3.277kN·m,最大功率75kW,在相同排量下,输出扭矩较高速螺杆低19.99%,较低速螺杆低31.77%,输出功率较高速螺杆高59.57%(见表2)。

表2 螺杆参数性能对比表

(3)发挥中转速、大扭矩螺杆性能特点,分地层优化顶驱转速,高转速提高上部软地层机械钻速,大扭矩提升下部硬地层破岩能力。延安组至刘家沟组顶部地层调节顶驱转速至75~80r/min,充分发挥高转速,有利于上部软地层快速钻进;刘家沟组至马家沟组地层降低顶驱转速至60~65r/min,充分发挥螺杆大扭矩,提高钻头破岩能力,中等转速有利于PDC 钻头钻遇含砾石砂泥互层地层时对PDC钻头保护,提高钻头进尺能力,保障了二开“一趟钻”完钻。

2.3 钻具组合优化

2.3.1 小井眼钻具组合力学研究

采用单弯螺杆组成的钻具组合进行井眼轨迹控制,控制轨迹增降斜能力受到钻具组合中稳定器尺寸、螺杆弯角、弯角位置等因素影响,同时小井眼钻柱由于本身刚度小、柔性大、受地层倾角、井眼曲率影响大,因此通过应用Navigator软件建立单弯单稳增斜钻具组合力学模型,通过在既定条件下,开展钻具组合侧向力分析,明确钻具组合轨迹控制能力及特性,便于现场根据区块地层特性、靶点位移及垂深,优选钻具组合。

单弯单稳螺杆钻具组合力学分析。以165.1mm井眼为例,采用小井眼单弯单稳螺杆钻具组合如下:∅165.1mmPDC 钻头+7LZ135 螺杆+311×310 回压凡尔+∅127mmMWD+∅127mm 无磁钻铤+∅101.6mm 加重钻杆×5 柱+∅101.6mm 钻杆×40 柱+∅101.6mm 加重钻杆×10柱+∅101.6mm钻杆,其中,弯点至螺杆上端面距离5.33m,弯点至钻头距离1.33m,稳定器中点至螺杆钻具下接头端面距离0.58m,其他计算条件包括轨迹数据,钻压120kN,钻井液密度1.19g/cm3等边际条件一定的情况下,通过软件计算采用不同螺杆弯角、螺杆稳定器尺寸对钻头侧向力的影响。

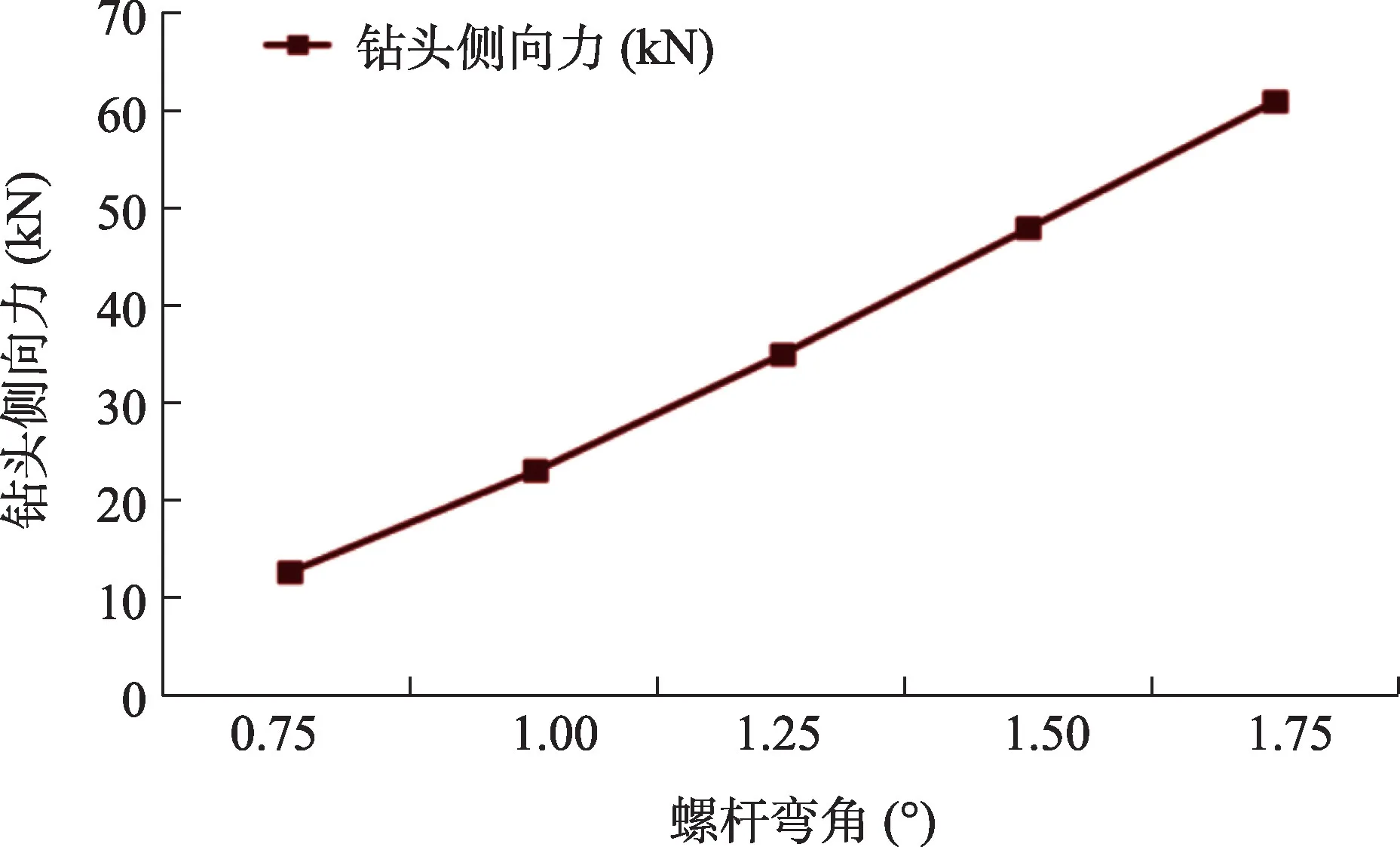

(1)弯角对钻头侧向力的影响。由图1 可以看出,在钻压一定时,随着螺杆弯角的增大,钻头侧向力呈线性增大;因此,在实际钻井过程中满足安全的条件下,优选大弯角,适当钻压以达到控制井斜的目的。

图1 弯角对单弯单稳螺杆钻头侧向力的影响规律

(2)稳定器外径对钻头侧向力的影响。由图2可以看出,螺杆弯角一定时,增大螺杆稳定器外径会使钻头的侧向力增大。

图2 稳定器外径对单弯单稳螺杆钻头侧向力的影响规律

(3)螺杆稳定器位置对钻头侧向力的影响。由图3可以看出,稳定器位置的改变对钻头侧向力影响较大,当稳定器距钻头越近时,钻头侧向力越大;当稳定器逐渐靠近弯点时,钻头侧向力减小且减小的趋势趋于平缓,此时稳定器外径对钻头侧向力的影响也随之减小。

图3 螺杆稳定器位置对单弯单稳螺杆钻头侧向力的影响规律

2.3.2 小井眼单弯单稳螺杆钻具组合优化确定

通过钻具组合力学分析,螺杆弯角、稳定器尺寸对钻头侧向力影响较大,弯角越大,侧向力越大;稳定器尺寸越大,侧向力越大,为此,根据∅165.1mm 井眼尺寸,优选1.5°弯角的螺杆,匹配适合相应井眼的稳定器尺寸∅161mm,形成单弯单稳钻具组合:∅165.1mmPDC钻头+7LZ135×1.5°×∅161mm 稳定器+311×310 回压凡尔+∅127mmMWD+∅127mm 无磁钻铤+∅101.6mm 加重钻杆×5 柱+∅101.6mm 钻杆×40 柱+∅101.6mm 加重钻杆×10柱+∅101.6mm钻杆。

2.3.3 小井眼钻具复合增斜规律

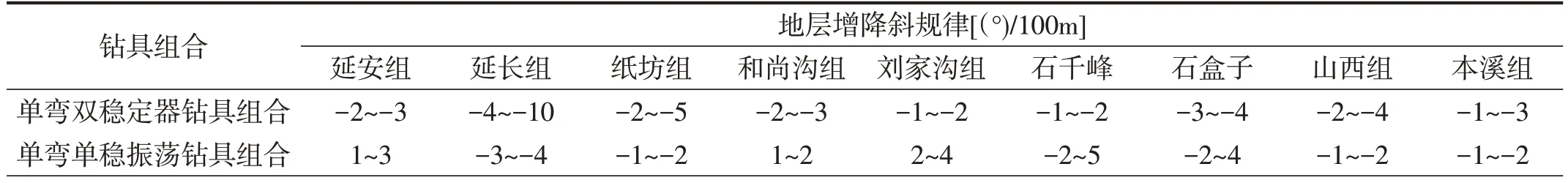

通过现场试验应用,总结两趟钻具组合在各地层中复合增降斜规律(见表3)对比发现:小井眼全井段应用单弯单稳螺杆钻具组合复合增斜率较单弯双稳螺杆钻具组合高2°~6°/100m,尤其主要表现在延长中下部强降斜井段,单弯单稳螺杆钻具组合复合降斜率较单弯双稳钻具组合低2°~4°/100m,刘家沟组地层、“双石层”单弯单稳螺杆钻具组合复合增斜,而单弯双稳螺杆钻具组合复合微降。

表3 钻具复合增斜率对比表

2.4 井眼轨迹控制技术

根据施工区域、设计位移、目的层垂深及地层自然增降斜规律,结合钻具组合特性,通过剖面优选设计、造斜点优化、最大井斜控制等研究形成一套小井眼二开“一趟钻”轨迹控制技术。

总体思路:提高造斜点,采用“直—增—稳—缓降”四段制剖面,把定向、增斜、稳斜在上部可钻性较好的地层段完成,缓降段放在深井段利用钻具组合特性复合自然微降斜完钻。该剖面较“直—增—稳三段制剖面”滑动段少,施工效率高,同时较“直—增—稳—降剖面”四段制剖面摩阻扭矩低。

(1)造斜点:根据苏里格地区的地层情况和井身结构,提高造斜点在450~800m。缩短上部易斜井段的长度,克服防斜与打快矛盾,有利于上部井段防碰,同时也可适当缩短丛式井间的间距6~8m,便于加井施工。

(2)增、降斜率选择:按照常规定向井优选原则即可,根据井深和水平位移大小,增斜率在5°/30m的范围内优选;降斜率在2°/30m范围内优选。

(3)最大井斜角的确定:根据位移大小确定最大井斜、稳斜段长,将最大井斜放置在延长中部及刘家沟组地层,把定向、增斜、稳斜放置在上部可钻性较好的地层完成,深井段可钻性差的地层复合完钻。

2.5 CQCG-G钻井液优化配套应用

综合考虑直罗组、延长组泥岩和山西组煤层易垮塌,延长下部、刘家沟组承压能力低易发生漏失、井眼小、携砂困难等因素,优选具有强抑制防塌性、封堵护壁性、携岩能力和防漏堵漏能力的CQCG-G 钻井液体系,配方为:A%~B%膨润土+C%~D%weigh2+B%强抑制包被剂+E%~F%强抑制剂+G%~B%天然高分子降滤失剂+E%~B%防塌封堵剂+E%~F%提切剂+B%~C%超细碳酸钙+F%~G%纳米封堵剂+C%~D%润滑剂+E%~F%NaOH。

(1)提高钻井液的强抑制防塌性。二开按配方提前配好胶液,加入E%强抑制包被剂、G%强抑制剂和C%~D%Weigh2,勤维护,补充新浆聚合物含量不低于E%提切剂、Weigh2 C%~D%,保持聚合物含量,提高CQCG-G钻井液抑制防塌性,防止直罗组、延长组泥岩垮塌,确保振动筛返出砂样成型,不糊筛。

(2)提高钻井液的强封堵护壁性。二开加入A%~B%白土、E%~B%防塌封堵剂和F%~G%纳米封堵剂形成薄、韧性强的泥饼,控制失水小于12mL,抗冲刷能力强、护壁性强,利于井壁稳定,延长中部加入天然高分子降滤失剂、超细碳酸钙,提高体系封堵性,降低钻井液失水至8mL。

(3)钻井液的低粘高切性。二开加入E%黄原胶和F%强抑制包被剂,控制动切力和Ф6读数,低粘高切,提高钻井液的携砂性和悬浮能力;定期清理锥形罐,加强固控设备的使用,控制钻井液有害固相,降低体系的塑性粘度。

通过CQCG-G钻井液优化体系及维护处理措施的优化配套,有效保障了小井眼一趟钻完钻电测一次成功率,完井11口,电测一次成功率88.5%。

3 应用效果

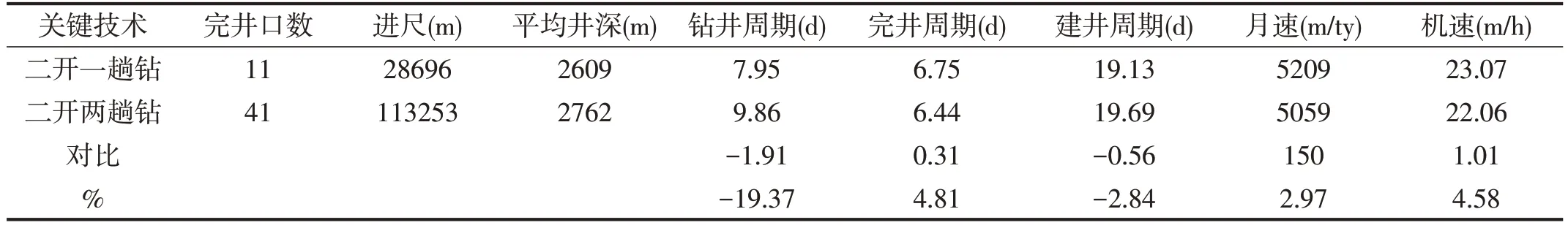

2021年应用二开一趟钻优快钻井关键技术完井11口,平均钻井周期7.95d,平均建井周期19.13d,钻机月速度5209m/ty,较未应用一趟钻技术完成井平均钻井周期缩短19.37%,建井周期缩短2.84%,钻机月速度提高2.97%,提速效果显著。见表4。

表4 小井眼一趟钻完成井技术指标对比表

4 结论与建议

(1)通过高效钻头型号优化改型、长寿命中速大扭矩螺杆优选,钻具组合分析优化、轨迹控制技术及高效钻井液体系优化研究,配套形成了苏里格气田小井眼二开一趟钻优快钻井关键技术,实现了小井眼二开一趟钻完钻,大幅度提高小井眼钻井速度。

(2)小井眼二开一趟钻技术的成功应用,在提高纯钻时效和机械钻速的同时,减少了二开起下钻次数及井下复杂发生率,大幅度缩短了钻井周期,降低了钻井成本,实现了小井眼效益开发。

(3)采用具有强抑制防塌、封堵护壁、低粘高切、防漏堵漏等特性高效钻井液体系,能够实现小井眼井壁稳定及携砂要求,确保井眼清洁,提高了小井眼电测一次成功率。

(4)建议开展变径稳定器试验[6-7],持续优化钻具组合,将“单弯单稳”、“单弯双稳”组合特点结合,形成一套既满足上部地层增斜又可以利用变径稳定器组成满足下部地层微降钻具组合。