智能打壳系统在电解车间的应用

2024-01-10李成元于议超李文超程鸿鹏

李成元,于议超,李文超,李 源,程鸿鹏

(山东南山铝业股份有限公司,山东 龙口 265700)

1 前言

铝及铝合金是当今使用范围最广、最经济实用的材料之一[1]。铝在工业中的常见制备方法:以纯净的Al2O3为溶质,以冰晶石为溶剂,碳素材料生产的阳极和阴极充当正极和负极,通入强大的直流电,在电解槽中发生电化学反应,最终生成液体铝。电解过程需要消耗大量的电能,属于高能耗行业。随着国家碳达峰、碳中和“3060”战略目标的提出和逐步实施,电解铝行业所面临的“能耗双控”压力愈发增大,尤其是2021 年8 月26 日国家发展和改革委员会印发了《关于完善电解铝行业阶梯电价政策的通知》(发改价格[2021]1239 号)后,节能降碳成为当前电解铝企业生存和发展的首要议题。电解铝生产过程中,电解槽的电化学反应和打壳气缸的动力消耗是电解铝能源消耗最主要的两大部分。电解槽电化学反应的节能主要从加强保温、减少散热、提高控制精度等方面做工作,目前也取得了一些成绩,继续开发的空间越来越小,难度越来越大,而打壳气缸的节能措施往往容易被忽视。打壳气缸系统的运行需要消耗大量的压缩空气,空压机则需消耗大量的电能来制取压缩空气,在打壳气缸工作周期中,不论电解质有无结壳,结壳的硬度大小,气缸都是满负荷工作的,而这期间存在的能量浪费是极大的。根据壳面的软硬强度合理控打壳气缸的压力,从而减少压缩空气的消耗量,即为降低能源的消耗[2-3]。以山东某铝厂2022年推广应用的智能打壳系统为例,从设备的原理、结构以及功能等方面,对其整体性能和节能效果等方面进行阐述。

2 智能打壳系统基本情况

电解槽内发生电化学反应生成铝的过程中,电解质需要溶解大量的氧化铝,而熔融的电解质液体表面因与空气相遇而凝固形成的结壳层厚度不是固定值。为了保证电解槽的稳定高效运转,氧化铝的投入应更加均匀稳定,尽量减少波动。根据槽型不同设有4~8个下料点,每个下料点配备1套打壳下料系统,每次下料前打壳系统会将结壳打通,从而保证氧化铝能够有效地进入到电解质中。结壳时薄时厚,但大部分的结壳层比较薄,容易打破,仅需要打壳气缸输出较小的力即可;只有很少一部分结壳层需要比较大的输出力进行锤击,才能将其打破。传统的打壳系统始终满负荷运转,用气量相对较大,造成能源的浪费。新型智能打壳系统能够适应不同结壳层的厚度,针对不同厚度的结壳层,输出不同大小的力,做到既不浪费能量,又能将结壳层打破,有效节约用气量,给企业带来直接经济效益。

2.1 智能打壳系统工作环境

电解车间工作环境相对复杂,智能打壳系统所在的工作环境正处于电解槽的上方,烟气、高温、粉尘、磁场干扰很大,对智能打壳系统的要求更加严格。

电解车间环境比较复杂,极端情况下温度波动范围可达到零下20.9 ℃到零上40.9 ℃,而智能打壳系统的工作环境温度最高时可达到200 ℃,且环境中磁场强度达到了520 Gs。在工作中不论是电解槽正常下料,还是换极操作,或者氟盐添加等操作都会有部分粉尘飞扬,这就导致工作环境中粉尘相对较大。为了保证电解槽的稳定生产,智能打壳系统必须能够在高温、多尘、强磁场的条件下稳定运行,这对智能打壳系统的材质以及密封情况提出了更高的要求。

2.2 智能打壳系统的组成

智能打壳系统主要有两部分组成,一部分是电磁控制系统,另一部分是打壳气缸。

电磁控制系统主要有打壳电磁阀、换向阀及上下位检测器件组成,具备上下机械限位控制功能和上下限位压力监测信号输出功能,主要负责监测打壳气缸是否达到限位,从而判断电解质壳面是否被击穿,是整个打壳系统的“大脑”。

打壳气缸主要由缸筒、缸盖、气孔阀、活塞杆、摆轴、拉杆、密封件等组成,当打壳气缸接收到信号后会进行打壳作业,是整个系统的“操作手”。

2.3 智能打壳系统各组件技术要求

由于打壳气缸所处的共做环境比较特殊,所以智能打壳系统中各组件的材质以及参数都有具体要求,具体情况见表1。

表1 打壳气缸各部件材质及参数要求

整个气缸材质以硬铝合金为主,该材质能够很好地规避电磁干扰,保证整个系统的正常运转。由于该系统设备相对比较精密,对压缩空气中的杂质要求偏高,每套系统配备1套气动两联件,两联件的主要作用是在生产过程中能够有效过滤掉压缩空气中的杂质。整个智能打壳系统正常工作所需要的压力为0.4~0.8 MPa,完成整个打壳行程需要3 s。

2.4 智能打壳系统工作原理

智能打壳系统节气的主要原理在于,打壳气缸可根据电解质不同的结壳硬度给出相应的压力,避免始终满负荷造成能量的浪费。

首先,当槽控机输出220VAC 电压信号,控制气控箱的电磁阀会输出气压信号控制打壳,活塞杆开始伸出,此时主要能量来源是锤头自身重力,当锤头抵达结壳层,若结壳层被打破,至满形成后可立即返回,实现打通壳面后自动收回,气缸缩回后可断气自锁防止打击锤头的下落,完成整个打壳行程,若结壳层未被打破,将切换到强力模式,自动增加压力。若结壳层打破将完成整个打壳行程,若仍然没有打破,系统会持续加压,直到壳面被打通。当系统压力达到管路最大压力后,壳面仍未打破,且整个打壳行程达到3 s 后,为了节省压力,活塞杆会收回,并发出警报,此时需要人工辅助进行处理。

智能打壳系统运行流程,具体情况见图1。

图1 智能打壳系统工作流程

3 智能打壳系统节能情况检验

3.1 智能打壳系统节气情况

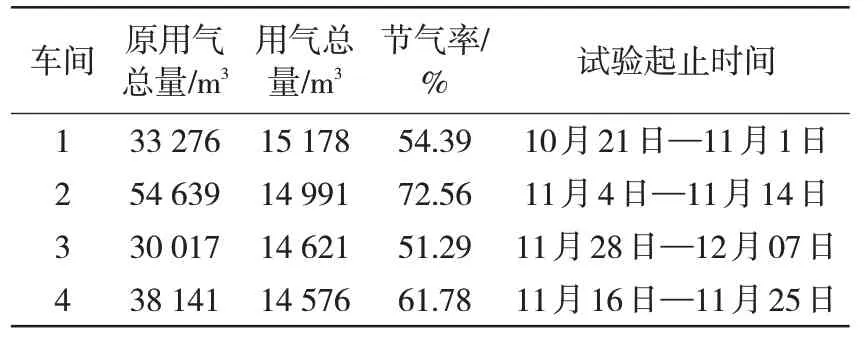

为了检验智能打壳系统在实际生产过程中的节气效果和稳定性是否可靠,制定了对比试验方案。为了保证试验的均匀性,在4个电解车间都进行了试验,且每个车间随机选取5台电解槽使用原打壳系统,随机选取5 台电解槽使用智能打壳系统,试验周期定为10 d,并在每台电解槽上安装空气流量计,负责记录该槽压缩空气的用量。具体情况见表2。

表2 智能打壳系统与原系统用气情况对比

从表2 可以看出,4 个电解车间在为期10 d 的试验中,原打壳系统的空气用量都远远大于智能打壳系统的空气用量,通过节气效率的公式计算可以得出,4 个电解车间的节气效率最高的可以达到72.56%,最低的也有51.29%,全都在50%以上,节气效果比较明显。

3.2 电量统计

将车间打壳系统全部更换完成后,对空压机用电量进行统计,并与历年数据进行对比。从12 月份同比数据可以看出,2022 年12 月用电量比2019年12 月节约用电量约948 815 kw·h,电价按照0.6元计算,12月份节省电费约56万元,以此推算全年节省电费约659.4 万元。同时由于用气量降低,可减少1 台250 m3/min 的离心空压机运行,每年可以节省离心空压机维护费用约40万元。

4 结语

对电解车间智能打壳系统的结构、工作原理进行了详细介绍,并在4个电解车间随机抽取多台电解槽进行对比试验。通过试验数据可以看出,智能打壳系统在电解铝车间能够有效地节约用气量,整体节气率在50%以上,且能满足在高温、强磁、多粉尘的环境下连续工作的条件。通过对空压机用电量的对比可以看出,智能打壳系统可有效降低生产成本,增加了企业的竞争力,该系统在电解车间得到了很好的应用。