直列8缸柴油机增压器的振动研究与优化设计

2024-01-10郭军军张凤丽高坤张波

郭军军, 张凤丽, 高坤, 张波

(潍柴动力股份有限公司,山东 潍坊 261061)

0 前言

涡轮增压器是利用发动机燃烧后的排气能量做功,推动涡轮高速旋转,从而压缩新鲜空气,以实现增大进气量、提高发动机动力性的装置[1]。涡轮增压器的工作转速可达1 200~160 000 r/min,一旦出现故障,特别是运动部分发生故障,将导致整个增压器在极短时间内损坏[2]。

增压器振动大会导致运动部分中的涡轮与涡壳接触,或者引起压气机叶轮与压壳接触,继而引起增压器故障。增压器振动大是引起增压器损坏的主要原因之一,因此厂家都会对增压器的振动速度有严格的限值要求。在发动机工作范围内,必须使增压器振动速度低于厂家限值。

当发动机的激振频率与增压器本身固有频率接近时,会产生共振,继而引起增压器振动变大。增压器本身可以设定为一个自由度系统,存在不同阶次下的固有模态。系统受到外部载荷激励,产生不同阶次下的振动响应,由于自由度系统中各阶振动的广义质量、模态阻尼比和广义载荷不同,各阶次的响应值也不同[3]。因此,在匹配增压器时,应使其模态尽量避开发动机转速的激振频率。

1 存在的问题

某直列8缸发动机采用涡轮增压技术,主要技术参数见表1。

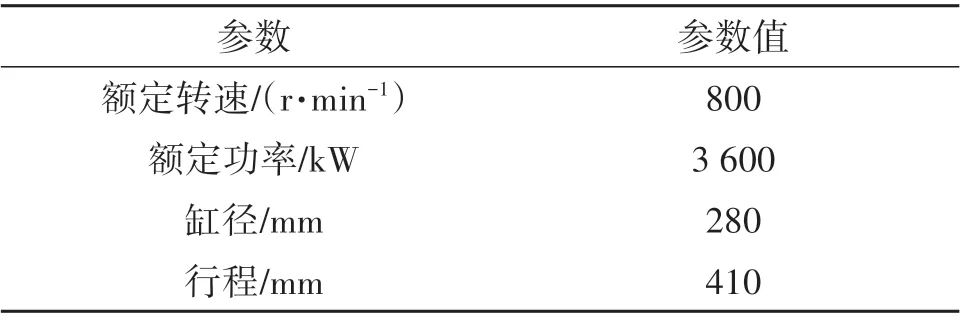

表1 发动机主要技术参数

在发动机性能开发过程中,增压器最大振动速度为71.9 mm/s,超过厂家限值要求(50 mm/s)。传感器布置位置如图1所示。

图1 传感器的布置

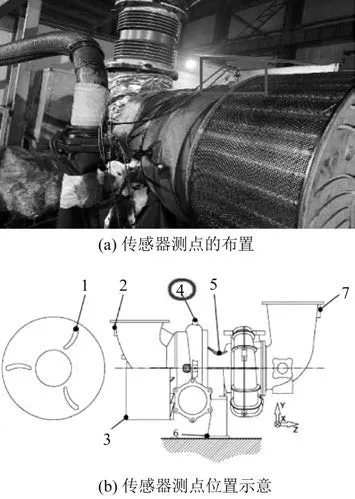

发动机工作转速范围内振动频谱如图2 所示。发动机激振频率为:

图2 增压器振动频谱

式中:f为发动机激振频率;n为发动机转速;i为气缸数;τ为行程。

该发动机工作转速为380~800 r/min,对应的发动机激振频率为25.3~53.3 Hz。从图2可知,增压器振动速度最大时,对应的共振频率为49 Hz,共振转速为740 r/min,与发动机4阶激励耦合。

2 原因分析

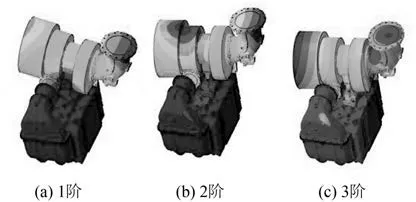

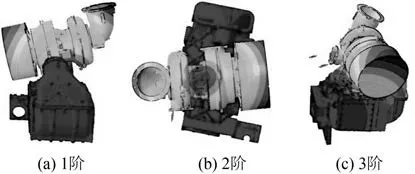

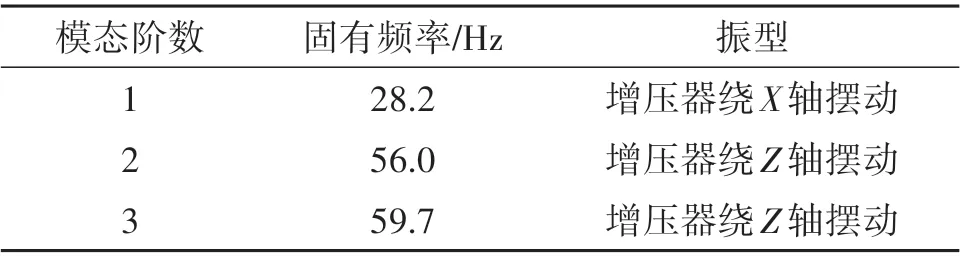

增压器通过增压器支架固定在中冷器壳体上,中冷器壳体固定在发动机机体上,发动机机体固定在台架底座上。发动机工作时,会产生振动激励,引起增压器振动。查阅增压器厂家说明书,在绝对刚度条件下,增压器1阶模态为39 Hz,2阶模态为59 Hz,3 阶模态为87 Hz。在增压器实际安装时,由于达不到绝对刚度的条件,因此实际模态偏低。为了确定增压器使用状态下的模态,需要进行建模仿真,并提出改进建议。根据仿真结果,该增压器前3 阶固有频率见表2,各阶振型如图3所示。

图3 各阶振型图

表2 模态计算结果

目前试验共振频率在49 Hz附近,接近增压器3阶模态。对比增压器使用状态下模态和绝对刚度条件下的模态,两者差异较大,说明增压器支架的支撑强度不够,因此需要对增压器支架进行加强。

3 改进措施

为了解决增压器匹配过程中出现的增压器振动速度大的问题,需要从以下2 个方面进行改进:① 降低振动源振动激励;② 改进增压器支架,调整增压器模态,避免增压器发生共振。

3.1 降低振动源激励

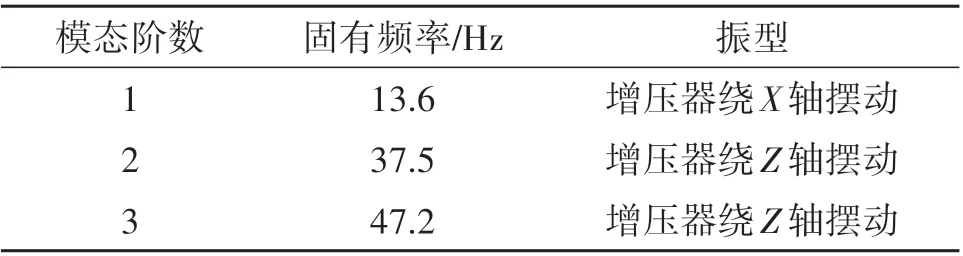

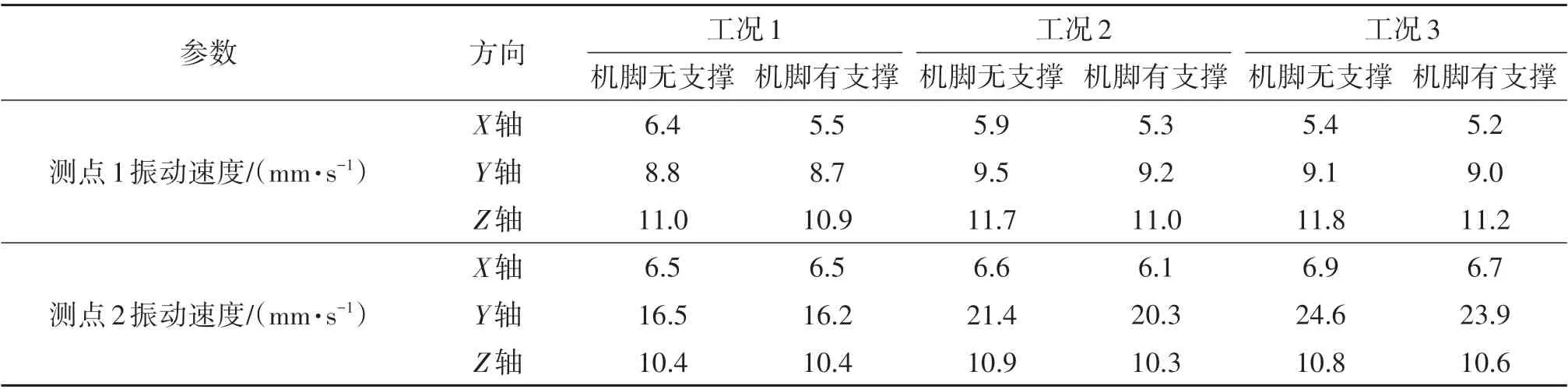

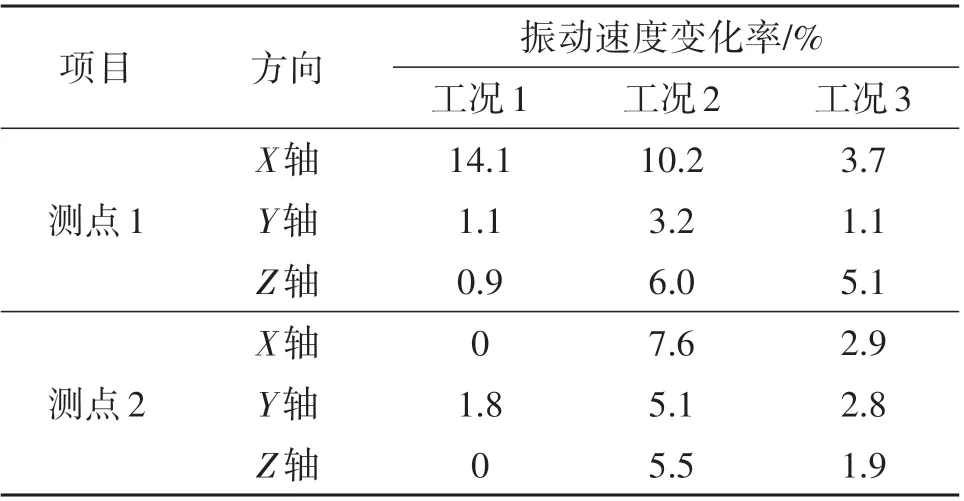

增压器振动源为发动机机体,振动源激励大小由发动机实际运行工况及发动机固定状态决定。发动机工况是客户要求的指标,不能降低,因此需要通过加强发动机固定来降低振动源激励。经台架排查发现,由于机脚支撑设计原因,导致发动机飞轮端机脚部分有部分悬空,发动机在台架的固定状态如图4所示。设计新的支撑,确保机体无悬空,然后选取发动机3个常用工况(工况1~3分别对应发动机转速727 r/min、772 r/min、800 r/min),对改进后的机体模型进行振动仿真计算。发动机机脚增加的支撑及机体上布置的测点如图5所示,振动仿真结果见表3和表4。由表4可知,增加支撑后机体振动有所改善,振动速度降低约4%。

图5 增加的支撑及机体测点位置

表3 机体振动速度仿真结果

表4 机体振动速度变化率

3.2 模态调整

系统模态调整时应遵循以下原则:

(1) 优先将系统1阶模态优化至发动机激励频率1.2倍以上。

(2) 若1阶模态无法满足上述要求,则系统共振频率需要避开发动机常用转速的激振频率。

(3) 若系统共振频率无法避开常用转速的激振频率,则需要避开发动机大负荷工况的激振频率。

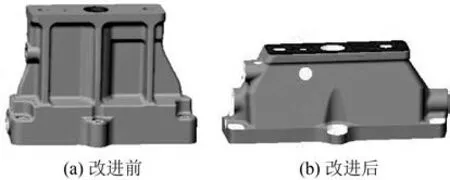

该发动机的最大激振频率为53.3 Hz。按原则(1),系统的1阶模态应大于64 Hz,但是该增压器在绝对刚度条件下,1阶模态为39 Hz,无法满足要求。按原则(2),该发动机的常用转速范围为562~708 r/min,对应的发动机激振频率为37.5~47.2 Hz,调整后的增压器模态应避开此激振频率区间。对增压器支架进行改进,降低支架高度,改进前后的增压器支架,如图6所示。

图6 增压器支架改进前后对比

重新计算增压器使用状态下的模态,前3阶固有频率见表5,各阶振型如图7所示。

图7 改进增压器支架后的各阶振型图

表5 改进支架后的模态计算结果

由表4可以看出:改进增压器支架后,增压器模态有了明显提升,且避开了发动机常用转速下的激振频率37.5~47.2 Hz,满足设计要求。

3.3 测试验证

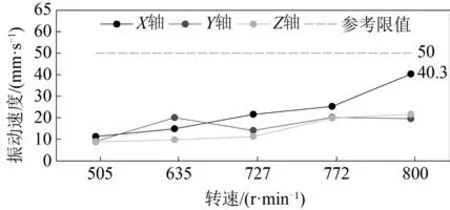

在发动机台架上,测试发动机使用工况下优化后的增压器振动速度,测试结果如图8所示。

图8 优化后的增压器振动

由图8可知,优化后增压器振动速度由71.9 mm/s降低至40.3 mm/s,满足增压器厂家振动速度低于50 mm/s的要求。按照上述优化方案进行发动机台架200 h 耐久试验,增压器未出现故障,满足考核要求。

4 结语

本文通过改善发动机机体支撑,降低了振动源的振动激励。通过仿真计算可知,发动机机体振动速度降低约4%。通过改进增压器支架结构,提升了增压器的各阶模态,使其避开发动机常用转速区间对应的振动激励频率。经过振动测试试验验证,最终将增压器最大振动速度改善至40.3 mm/s,低于厂家限值要求(50 mm/s),保证了增压器的可靠性。