聚合物内封装层辅助空气中钙钛矿模组器件制备及其光电特性*

2024-01-06徐洁冯泽华刘冰野朱欣怡代锦飞董化吴朝新

徐洁 冯泽华 刘冰野 朱欣怡 代锦飞 董化 吴朝新

1) (西安建筑科技大学理学院,西安 710055)

2) (西安交通大学电子科学与工程学院,陕西省信息光子技术重点实验室,西安 710049)

1 引言

有机无机铅卤钙钛矿太阳能电池(PSC)成为光伏领域的新秀,由于该材料具有低成本、高光电特性和薄膜制备工艺兼容等诸多优势,引起国内外研究学者的广泛关注[1-5].近年来,小面积PSC的认证光电转化效率已经突破了26%[6],大面积组件(有效面积: 24 cm2)的光电转化效率也达到22.72%[7].事实上,小面积(<1 cm2)器件到模组(>10 cm2)器件工艺扩大及组件结构设计的进一步研究至关重要.一方面,制备工艺在大面积刚柔性衬底上的兼容性,以及制备条件的严苛性均会影响大面积组件的光电转化性能的进一步提高;另一方面,成膜调控、界面层的优化以及组件的结构设计不仅会提升器件的光电性能,而且可以显著地改善模组器件的环境稳定性及工作稳定性[8-12].

目前报道的高效率PSC的制备工艺大多仍是在填充氮气的手套箱内进行,主要采用“一步反溶剂”溶液旋涂工艺,制备条件中反溶剂的滴加剂量、滴加时间均与前驱体溶液密切相关,并且随着手套箱氛围的变化(包括温度、有机溶剂浓度),反溶剂的工艺需要进行精准调节[13,14].相对较严苛的制备环境,严重限制了批量化生产的需求,同时也对模组器件制备提出了更大的挑战[15,16].目前,多个研究团队在开发绿色溶剂或者不需要反溶剂的制备工艺,也有研究团队在致力于探究大气环境中PSC器件的制备工艺,并取得了一定的发展[17-19].然而,这一方面的研究投入仍然不足,多样性的制备工艺应该被持续研究和突破.

另外,对于钙钛矿模组器件,器件稳定性的提高至关重要,特别是耐湿度稳定性的提升.基于稳定性的提升,首先是对于钙钛矿薄膜自身质量的提高,比如多个工作已经证实路易斯酸碱有机小分子、聚合物分子以及超薄无机界面阻挡层均可以提高器件的抗湿度稳定性[20-22].特别是,界面阻挡层被证实是一种高效的策略,不仅可以钝化钙钛矿薄膜表界面的缺陷,也可以阻碍界面的离子迁移,在物理阻挡环境中水分子侵蚀的同时也稳固了钙钛矿与功能层界面的化学稳定性.此外,钙钛矿材料中的铅元素的泄漏会危害人类健康,除了采用外部封装保护的同时,探究钙钛矿薄膜表面固铅能力的提升也是一大挑战.近年来,发展的聚合物功能材料的引入,功能基团可以很好地螯合未配位的铅元素,研究发现可以明显改善铅元素的泄漏问题[22].

本文采用“真空抽气法”,在高湿度大气环境下制备得到了晶粒尺寸均匀、表面平整的钙钛矿薄膜,采用真空萃取的方法成功地避免了环境不友好反溶剂的应用.此外,采用聚合物单体分子后处理钙钛矿薄膜,研究发现采用1 mg/mL功能性单体分子的表面处理,钙钛矿薄膜表面最平整,且随着单体分子浓度的增加,钙钛矿薄膜表面的形貌也发生变化,继续增加聚合物单体浓度到5 mg/mL时,薄膜表面的形貌发生恶化,初步证实高浓度的聚合物表面后处理会改变原始薄膜的成膜,进而导致钙钛矿薄膜表面形貌的严重破坏.水接触角测试表明,聚合物超薄层的成功覆盖均可提升钙钛矿薄膜表面的抗湿度,进而提升了器件的湿度稳定性.此外,多碳链的有机聚合物长链聚合,也显著提升了模组器件的耐弯折稳定性.本文的研究,不仅提供了一种高效率模组器件的优化策略,也为模组器件湿度稳定性及耐弯折稳定性的提高提供了一种新思路.

2 实验部分

2.1 实验材料和化学溶剂

PEN柔性基板购买自营口奥匹维特新能源科技有限公司,甲铵碘(MAI,99.99%)、溴化甲铵(MABr,99.99%)、氯化甲铵(MACl)、碘化甲酰胺(FAI,99.5%)、碘化铯(CsI,99.99%)和三(2-(1H -吡唑-1-y1)-4-叔丁基吡啶)-钴(iii)三(双(三氟甲基磺酰)酰亚胺)(FK209)购自中国西安宝莱特有限公司.碘化铅(PbI2,99.99%)和溴化铅(PbBr2,99.9%)购买自日本TCI公司.二乙二醇二甲基丙烯酸酯单体分子(DEGDMA)购买自阿拉丁有限责任公司,氧化锡(SnO2,15% H2O胶体分散体)购买自Alfa Aesar公司.2,4,6-三甲基苯甲酰二苯基氧化膦(TPO)、二(三氟甲磺酰)亚胺锂(Li-TFSI)、叔丁基吡啶(tBP)和乙腈(ACN)购买自Sigma-Aldrich公司.此外,氯苯(CB,超干,99.8%)、DMF (无水,99.8%)、DMSO (无水,99.8%)和异丙醇(IPA)等试剂从Acros购买,使用前并未进行任何提纯处理.金电极购买自中国新金属材料科技有限公司,纯度高达99.999%.

2.2 电池制备工艺

基底的制备: ITO导电玻璃、聚萘二甲酸乙二醇酯柔性基板(ITO/PEN)分别用去离子水、洗涤剂和无水乙醇依次超声15 min,烘干待用,使用前臭氧处理15 min.

电子传输层的制备: 将SnO2胶体分散液与去离子水以1∶2体积比混合配制得到电子传输层前驱液,然后在清洗好的ITO导电玻璃(或者ITO/PEN)上以3000 r/min (30 s)的转速旋涂SnO2前驱液.随后在大气环境下,将ITO导电玻璃转移到加热台上180 ℃(PEN柔性衬底退火温度为150 ℃)热退火30 min,制备致密的SnO2电子传输层.

钙钛矿吸光层的制备: 将FAI (1.35 mol/L),PbI2(1.53 mol/L),PbBr2(0.06 mol/L),MABr(0.06 mol/L),MACl (0.6 mol/L),CsI (0.15 mol/L)的混合钙钛矿溶液溶解在DMF和DMSO (4∶1,v/v)溶液中.将20 μL钙钛矿溶液分别以1000 r/min和3800 r/min在环境空气中旋涂6 s和8 s,环境湿度为55%.将湿膜迅速转入与真空泵相连的腔室抽气,当湿膜变色时(~20 s),然后真空状态持续萃取(~40 s),立刻关闭泵.真空抽气后,薄膜在150 ℃快速退火20 min.

聚合物内封装层制备: 首先,将3%质量分数的引发剂TPO掺杂进入DEGDMA单体中,避光超声处理1 h形成DEGDMA的分散前驱液.接着,将不同浓度的DEGDMA单体分散前驱液溶解在异丙醇溶液中,常温搅拌2—3 h,过滤后旋涂(5000 r/min,30 s)在新鲜的钙钛矿多晶薄膜上,整个过程在黄光下进行.最后,采用低温紫外光照射10 s,在钙钛矿薄膜上形成交联固化的PEGDMA超薄层.

空穴传输层与金电极的制备: 将72.3 mg的Spiro-OMeTAD,30 μL的tBP,17.8 μL的Li-TFSI/ACN溶液(520 mg/μL)和20 μL的FK209/ACN溶液(200 mg/ml)溶解于1 mL CB溶液中,制备Spiro-OMeTAD前驱体.Spiro-OMeTAD前驱体在3000 r/min的转速下进行30 s的旋转涂层.然后,热蒸镀120 nm厚的金电极,整个器件制备完成.

3 结果与讨论

3.1 器件结构及薄膜表征

如图1(a)所示,根据实验部分电池制备工艺,优化后的大面积器件结构为: Glass-ITO/SnO2/Perovskite/Polymer/Spiro/Au的典型平面“n-i-p”结构.图1(a)展示了采用扫描电子显微镜(SEM)测试得到的电池器件截面形貌图,钙钛矿光吸收层的厚度为500—600 nm.单个晶粒纵向贯通,进一步显示了大气环境中可以实现等同于手套箱惰性气体氛围的钙钛矿薄膜制备,极大地降低了对制备条件的苛刻要求.图1(b)展示了具体的DEGDMA单体分子的光聚合过程,DEGDMA单体分子是由有机链和双端丙烯酸酯基团构成,首先加入3%质量分数的引发剂TPO(2,4,6-trimethylbenzoyldiphenyl phosphine oxide)进入DEGDMA单体中进行分散.进一步,将分散充分的DEGD MA以一定比例溶解在异丙醇溶液中进而旋涂到钙钛矿薄膜表面,聚合前所有过程在黄光下进行.最后,在低温紫外光照下,丙烯酸酯随机发生双端聚合,双键打开快速发生聚合形成PEGDMA聚合物薄层的覆盖.

图1 (a) SEM截面形貌图;(b) DEGDMA单体在钙钛矿薄膜上的光聚合过程Fig.1.(a) SEM morphology of the cross-section for device;(b) polymerization process of DEGDMA on the perovskite fIlm after light-initiated process.

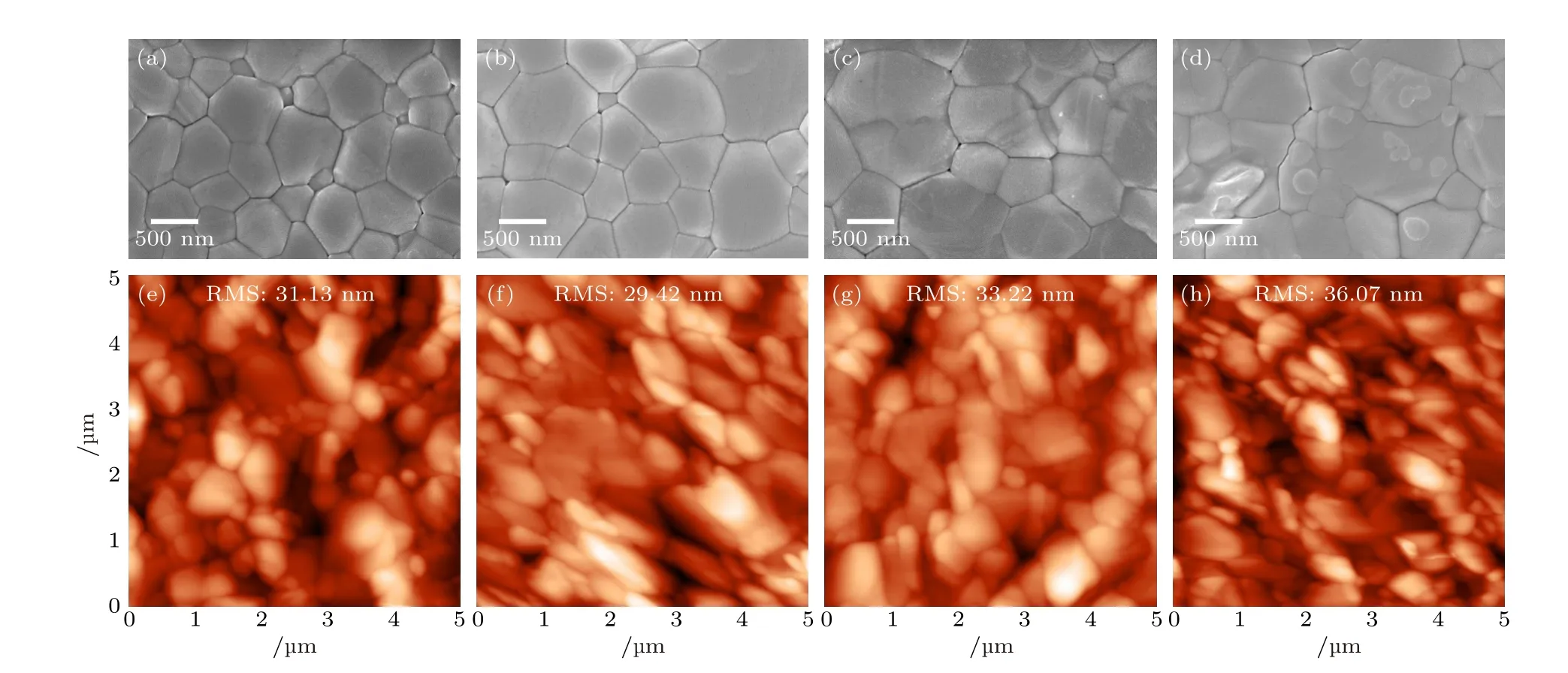

如图2,对比DEGDMA单体分子处理前后钙钛矿薄膜表面形貌的变化情况,采用SEM测试得到处理前后钙钛矿薄膜表面形貌.结合器件效率性能,本实验研究发现真空萃取反溶剂时间为60 s时,器件光电转化效率(PCE)最优.最优真空萃取时间60 s条件下,分别采用不同浓度DEGDMA单体分子对新鲜的钙钛矿表面进行后处理,图2为处理前后钙钛矿表面形貌的SEM形貌图.未处理的钙钛矿薄膜表面的晶粒尺寸不均一,晶粒大小分布范围为200—800 nm,随着DEGDMA单体分子浓度的增加,钙钛矿的晶粒尺寸变大且表面更加平整.当增加到2 mg/mL时,薄膜晶粒持续变大但是似乎表面粗糙度下降,持续增加到5 mg/mL时,钙钛矿表面形貌变差,表面出现小粒径钙钛矿覆盖,且钙钛矿薄膜表面平整度急剧下降.SEM形貌表征显示,要得到较好的钙钛矿薄膜覆盖需要将DEGDMA单体分子浓度控制在2 mg/mL以下.为了进一步揭示不同浓度DEGDMA异丙醇溶液后处理对于钙钛矿薄膜表面粗糙度的影响,采用原子力显微镜(AFM)测试表征,如图2(e)—(h)所示.相较于未处理的钙钛矿薄膜,发现适量浓度的后处理有利于钙钛矿薄膜的成膜,钙钛矿薄膜的表面粗糙度也显示最低(29.42 nm),随着DEGDMA异丙醇溶液浓度的增加,钙钛矿薄膜的粗糙度明显变大,由控制组的31.13 nm增加到36.07 nm.

图2 空气中真空萃取制备的钙钛矿薄膜的表面SEM和AFM形貌图 (a),(e) 0 mg/mL;(b),(f) 1.0 mg/mL;(c),(g) 2.0 mg/mL;(d),(h) 5.0 mg/mLFig.2.SEM and AFM morphologies of perovskite films prepared by vacuuming in air with different weight concentrations:(a),(e) 0 mg/mL;(b),(f) 1.0 mg/mL;(c),(g) 2.0 mg/mL;(d),(h) 5.0 mg/mL.

如图3(a),XRD测试表明PEGDMA覆盖的样品其结晶强度明显增强,水接触角测试结果显示薄膜疏水性增强.未处理的多晶钙钛矿薄膜的初始接触角为70°,稳定60 s后未处理的钙钛矿薄膜的水接触角为20°,接触角变化高达50°,暗示水分子与钙钛矿薄膜的短时间接触就会发生明显的扩散.但是采用PEGDMA处理后的钙钛矿薄膜表面初始水接触角为78°,相较于未处理的钙钛矿薄膜,疏水特性明显增强.此外,处理后的钙钛矿薄膜水滴稳定60 s后钙钛矿薄膜的水接触角为65°,相较于未处理的薄膜对水分子在该薄膜表面的扩散起到明显的阻碍作用,这与钙钛矿结晶强度的提高以及聚合物的夹层覆盖相关.为了进一步验证DEGD MA分子与钙钛矿薄膜间的相互作用,采用了XPS测试表征.如图3(b),当采用1 mg/mL的DEGD MA的异丙醇溶液后处理新鲜的钙钛矿薄膜表面后,Pb 4f特征峰的位置向高束缚能移动,证实后处理得到的PEGDMA薄层与钙钛矿中的Pb确实发生一定的相互作用,这主要与PEGDMA中的功能基团羰基有关,先前的研究已经证实羰基基团具有一定缺陷钝化效果[22].

图3 大气环境中真空抽气法制备的钙钛矿薄膜PEGDMA处理前后的(a) XRD图和接触角,以及(b) Pb元素的XPS特征峰Fig.3.Perovskite films prepared in atmospheric environment with and without PEGDMA: (a) XRD patterns and contact angles;(b) XPS characteristic peak of Pb.

图4(a)为有无聚合物修饰的钙钛矿薄膜的光学吸收光谱,测试结果显示聚合物后封装处理前后钙钛矿薄膜的吸收带边仍位于780 nm,其带隙位置约为1.59 eV.光学吸光度并未展示明显的变化,与处理前后钙钛矿薄膜的厚度大小没有明显变化相关.此外,分别测试了处理前后Glass/钙钛矿与ITO/SnO2/钙钛矿薄膜的荧光强度的变化及荧光淬灭情况.聚合物夹层修饰后,钙钛矿薄膜的PL荧光发射峰的强度明显增强,如图4(b)所示.同时,修饰后ITO/SnO2/钙钛矿薄膜的荧光淬灭,明显增强,代表具有功能钝化基团的聚合物夹层可以明显增强钙钛矿与电子传输层界面的电子提取及电荷传输能力.更强的荧光发射强度和更快的荧光淬灭二者均贡献了提高的光学性能,有利于器件电学性能的提高.

图4 PEGDMA聚合物夹层处理前后钙钛矿表面的(a) 吸收光谱及(b) 荧光发射光谱;(c) 单电子器件电流-电压曲线及(d)标准器件电化学阻抗谱Fig.4.(a) Absorption spectrum and (b) fluorescence emission spectrum of perovskite films with polymer layer modified;(c) dark JV curves of electron-only devices and (d) Nyquist plots of devices.

为了进一步表征缺陷钝化效果制备单电子器件,其中器件结构为: ITO/SnO2/钙钛矿(PEGDMA处理前后)/C60/Au.基于该单电子器件的暗态电流-电压曲线(图4(c))表明,PEGDMA聚合物处理前后器件的VTFL发生明显变化,由原来的0.69 eV降低到0.36 eV,VTFL的降低是与钙钛矿薄膜缺陷态密度的降低直接相关,这与PEGDMA功能基团对钙钛矿薄膜的钝化作用相关.此外,也测试了PEGDMA钝化处理前后器件的阻抗谱(图4(d)),测试结果显示采用PEGDMA处理的器件的Rrec约为未处理器件的2倍,进一步证实PEGDMA后处理显著减少了界面处(钙钛矿/Spiro界面)的非辐射复合,进而贡献了模组器件效率的显著提升.

3.2 钙钛矿模组器件结构设计

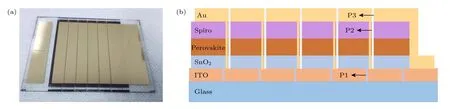

钙钛矿模组器件的实物图及对应图案化刻蚀结构如图5所示.器件的有效面积为18 cm2,通过纳秒激光器将整块模组器件经过激光刻蚀P1,P2和P3得到模组器件,刻蚀选择的激光器波长为1064 nm.其中P1划痕选择的功率是0.9 W(频率为70 kHz),划线宽度为140 μm,P1划线主要是刻蚀ITO导电层,实现刚、柔性基底导电层的图案化刻蚀.P2划线选择的功率是0.70 W (频率为50 kHz),划线宽度为150 μm,P2划线主要是刻蚀SnO2/钙钛矿/Spiro主要功能层.P3是刻蚀阳极金电极,选择的刻蚀功率为0.35 W (频率为70 kHz),划线宽度为100 μm.如图5所示,整个模组器件有6条子电池串联而成,研究发现刻蚀的宽度,相应子电池死区面积的占比以及高质量均一厚度的钙钛矿薄膜的大面积成膜是模组器件成功实现图案化刻蚀制备的关键.

图5 (a) 钙钛矿模组实物图及(b)激光刻蚀结构图Fig.5.(a) Photo and (b) cross section structure of laser etching for the perovskite module.

3.3 钙钛矿模组器件室内外光电性能及稳定性

基于空气中真空萃取制备钙钛矿光吸收层工艺的优化,首先制备得到了均匀、致密的光吸收层薄膜,通过DEGDMA单体分子的功能化表面处理,进而得到钙钛矿表面更加平整且晶粒尺寸大小均一的多晶钙钛矿薄膜.为了进一步揭示PEGDMA内封装对模组器件光电性能的影响,本实验分别对优化前后的刚性和柔性模组器件室内外光伏特性进行了初步的研究.

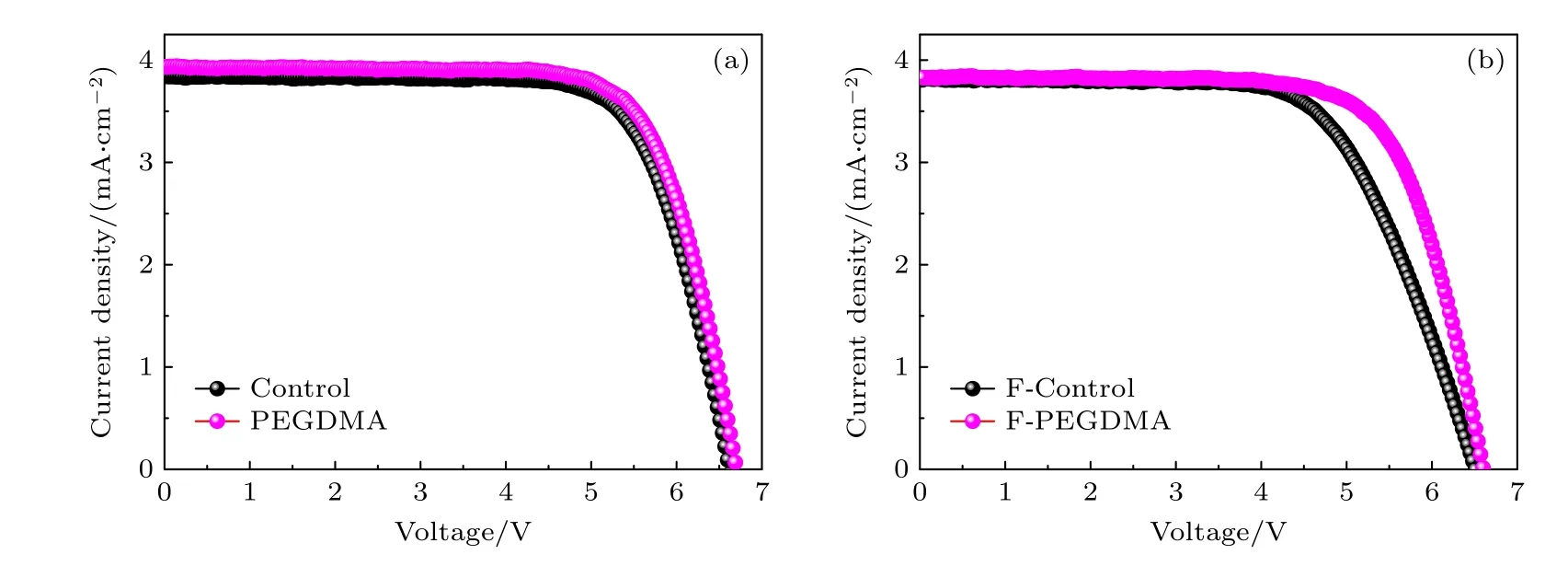

在标准太阳光模拟器光照下,测试了刚性模组器件的电流密度-电压(J-V)曲线,图6(a)展示了功能性DEGDMA聚合物处理前后,刚性模组器件J-V特性的变化规律.未处理的模组器件光电转化效率为18.71%,采用最优浓度后处理的模组器件光电性能提升到了19.51%,主要表现为器件开路电压(VOC)和短路电流密度(JSC)的提升.结果表明VOC和JSC的提升与DEGDMA聚合物超薄层的覆盖直接相关,钙钛矿/Spiro界面缺陷的钝化及界面优化处理是器件光电性能提升的直接原因,进而提供了一种新的优化处理策略.如图6(b),基于PEN柔性衬底的模组器件的光电性能也被探究,处理前后柔性衬底的PCE由16.26%提升到了18.17%,相较于刚性器件,柔性器件的性能得到了更高的提升,这也进一步说明相较于刚性器件,柔性器件对界面缺陷及界面优化处理更加关键,探究多样化界面修饰策略是柔性器件不断取得突破的关键.其中,最优的刚性和柔性器件的具体光电性能参数,见表1所列.此外,同样的材料组分及制备工艺,实验对比刚柔性器件的光电性能参数变化,结果显示室外制备的器件性能几乎与手套箱氮气氛围中制备的器件性能持平,进一步证实该方法是一种适合室外高湿度制备器件的工艺.

图6 (a)刚性和(b)柔性钙钛矿模组器件的室外J-V曲线图Fig.6.The J-V curves of rigid (a) and flexible (b) perovskite module with or without PEGDMA.

图7(a)给出了室内白光LED(1000 lux,功率密度: 310 μW/cm2)光谱曲线.从图7(b)和图7(c)可以看出,PEGDMA层优化处理后刚性模组器件的室内弱光光电效率由30.9%提升到34.5%,柔性器件的室内弱光光电转化效率由25.13%提升到30.2%.相比于未处理的器件,刚性器件的室内弱光特性提高了10.4%,而柔性器件的室内弱光特性提升显著达到16.8%,进一步证实PEGDMA聚合物层修饰在柔性器件上潜力巨大.特别是,JSC由21.00 μA·cm-2提升至21.72 μA·cm-2,VOC由5.53 V提升至6.04 V,VOC提升了9.2%,弱光下二者的提升主要得益于钙钛矿表面缺陷的功能化钝化,与薄膜的荧光特性的显著提升一致.

图7 (a)室内LED白光的光谱曲线及(b)刚性和(c)柔性钙钛矿模组器件的室内弱光J-V曲线Fig.7.(a) Illumination spectra of white LED and J-V curves of (b) rigid and (c) flexible perovskite module with or without PEGDMA under white LED.

为了阐明PEN在150 ℃下的耐温问题,进一步验证了柔性PEN衬底持续退火过程中,PEN导电层表面方阻的变化.根据实验工艺,初步探究了0—120 min内,退火每间隔15 min PEN导电层方阻的测试结果.测试结果显示短时间内,PEN导电层的方阻并未发生明显改变,仍保持在约15 Ω/square,如图8所示.初步研究证实,制备过程中PEN短时间150 ℃退火并不会直接导致柔性器件性能的下降.

图8 柔性PEN导电层方阻随退火时间(150 ℃)的变化曲Fig.8.Curve of square resistance for flexible PEN with annealing time (150 ℃).

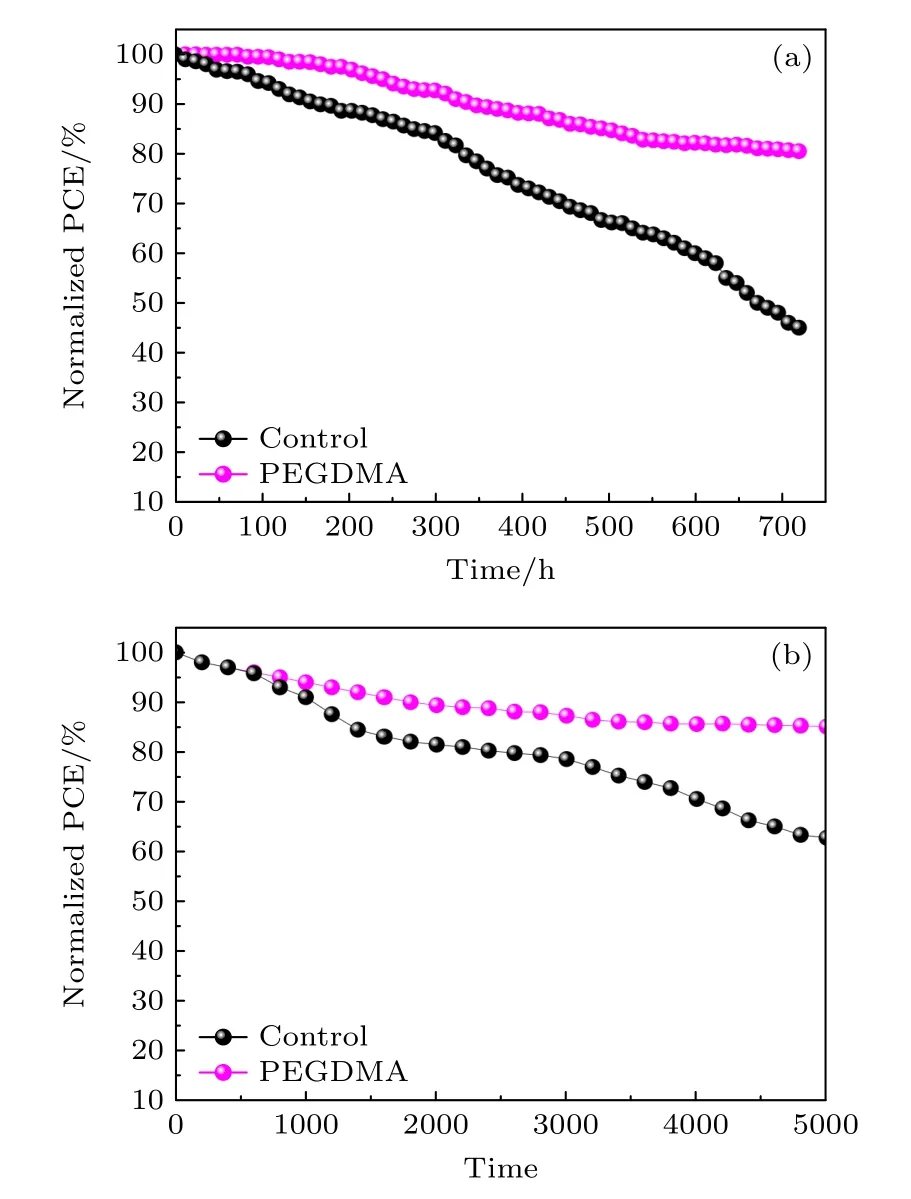

柔性器件的耐湿度稳定性及耐弯折稳定性至关重要,研究了柔性模组器件的耐湿度稳定性及耐弯折稳定性,如图9所示.

图9 柔性钙钛矿模组的器件湿度稳定性(a)和耐弯折稳定性(b)Fig.9.Humidity (a) and bending stability (b) of flexible perovskite module.

相比于未处理的器件,在55%湿度下,PEG DMA优化处理后的器件湿度稳定性得到显著提升.跟踪柔性模组器件在30天内光电效率的衰退,相比于未处理的控制组器件,效率下降到原来器件效率的50%以下,然而PEGDMA优化处理后的器件效率仍维持到原始效率的90%以上.柔性器件效率的显著提升,进一步证实DEGDMA聚合物薄层可以显著提升器件的抗湿度特性,这与聚合物层的疏水特性密切相关.针对于柔性器件,器件的耐弯折稳定性是另一大限制稳定性的关键因素.将优化前后器件,弯曲半径为10 mm的情况下,循环弯折5000次,每弯折200次测试记录一次效率衰减,PEGDMA处理前后器件的稳定性也得到明显的提升,控制组器件效率衰减为原来的50%,而优化处理后的器件仅仅衰减为原来的82%,进而进一步证实PEGDMA不仅具有较强的抗湿度稳定性而且耐弯折稳定性也得到显著提升,这归咎于聚合层的机械增韧特性,也证实选择增韧单体分子确实实现了较有效的界面耐弯折稳定性的显著提升.

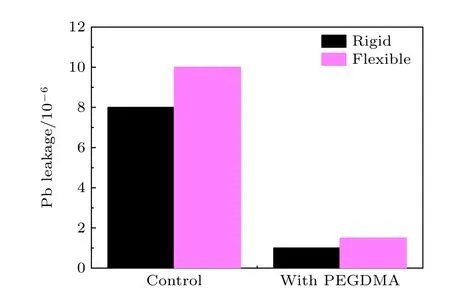

前期研究证实[22],含有羰基基团的单体分子聚合后可以与钙钛矿薄膜内的未配位的Pb2+进行螯合,可以显著地提升钙钛矿器件的铅泄漏问题.本实验基于多烷基链含有羰基基团的丙烯酸单体进行了水浸湿研究.分别将制备好的刚柔性器件浸入盛满去离子水的烧杯中,完全浸泡1 h,并对两不同器件浸泡后的去离子水进行回收,进而采用化学手段研究了浸泡不同模组器件在不同时刻Pb元素浓度的变化,对应的变化规律如图10所示.研究证实,具有疏水特性的聚合物薄层可以显著提升器件的湿度稳定性,主要的原因是含有羰基基团的配位螯合阻碍了水分子对钙钛矿薄膜的直接损坏.

图10 钙钛矿模组器件的水侵蚀研究及铅泄漏评估Fig.10.Water erosion study and lead leakage assessment of perovskite module.

4 结论

本文采用“真空萃取”实现了在高湿度大气环境下制备得到均匀且致密的高质量钙钛矿薄膜,并选用具有功能基团羰基的丙烯酸酯单体低温光聚合后处理钙钛矿薄膜的策略对钙钛矿与空穴传输层界面进行优化处理.通过对丙烯酸酯单体分子浓度的优化,获得了表面更加平整致密的钙钛矿薄膜,钙钛矿薄膜的荧光强度及荧光淬灭增强,表明超薄聚合物层的界面覆盖钝化了钙钛矿表面缺陷,同时促进了电荷的有效提取和传输,进而降低了载流子在界面的复合,显著地提升了模组器件的电流密度和开路电压.最后,聚合物薄层的优化处理,刚性、柔性钙钛矿模组器件分别实现了19.51%和18.17%的效率,且处理前后室内白光下柔性模组器件分别实现了25.13%和30.2%的室内弱光光电转化效率,最大输出功率分别为1.4 μW和1.7 μW.稳定性测试展示,聚合物层良好的疏水特性和柔韧性贡献了湿度稳定性和弯折稳定性的显著提高,且功能基团也表现出杰出的固铅内封装特性.这种简单的低温光聚合界面修饰工艺对高效率、高稳定性刚性及柔性钙钛矿模组器件的结构设计提供了一种新思路.