水轮发电机上导滑转子上移问题分析与处理

2024-01-05孙国煜

孙国煜

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

0 引言

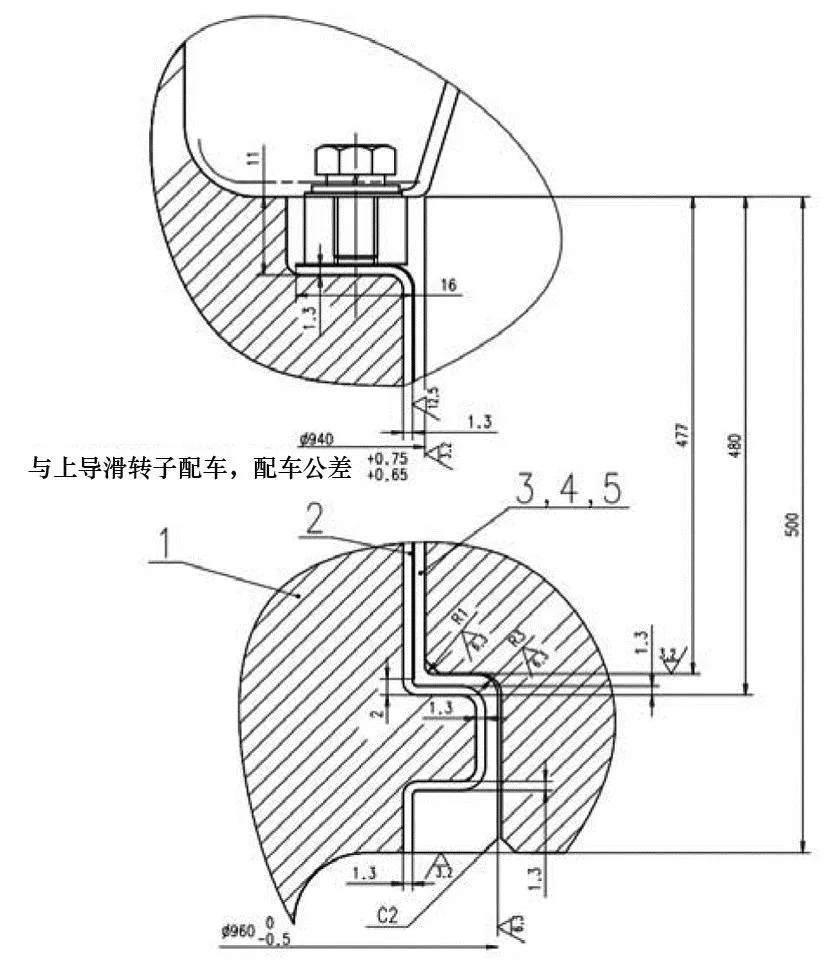

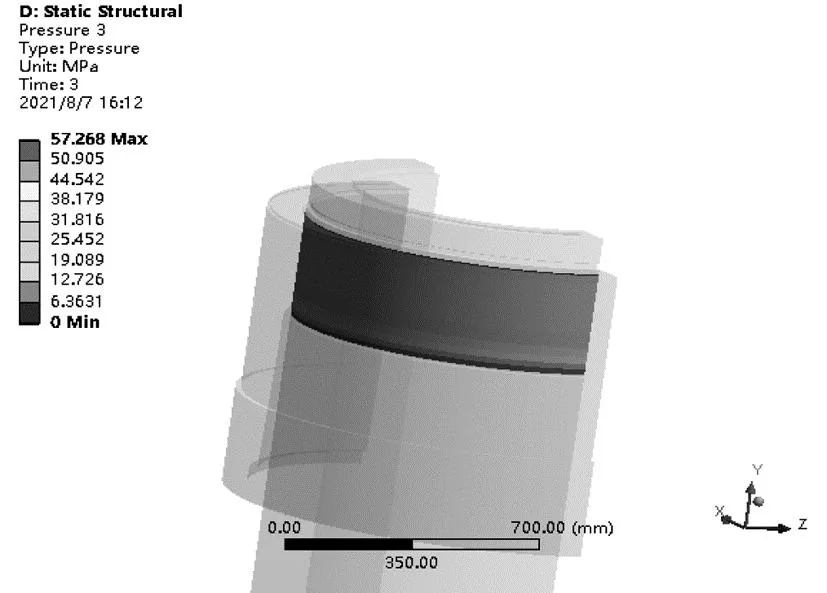

大型水轮发电机的上导滑转子是机组承受径向力的重要零部件,分为与轴整体加工或整体热套两种结构。近年来,多个水电站经长期运行发生了热套结构的滑转子松动上移现象(见图1),导致机组上导摆度变大。

图1 上导滑转子上移图

受限于轴绝缘玻璃钢结构的强度、绝缘材料耐温要求以及设备的加热能力的限制,上导滑转子的热套紧量设计综合考虑因素较多。基于此,公司综合分析了热套紧量并开发了新的轴绝缘结构,以满足机组安全稳定运行需求。

1 结构介绍

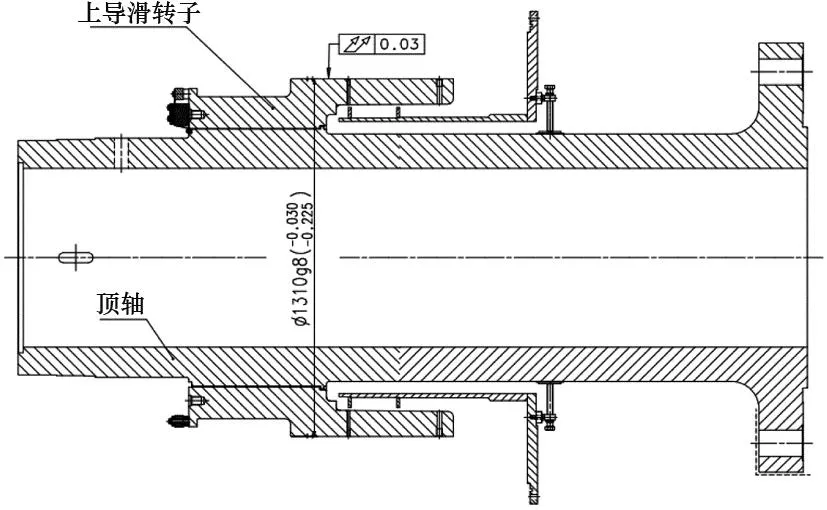

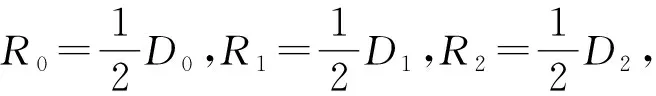

整体热套式滑转子与顶轴之间一般采用玻璃钢绝缘(见图2),绝缘厚度为5 mm,顶轴外圆上设置凸台进行定位,非驱动端设置有测量轴绝缘装置。玻璃钢结构使用的包绕材料为0.1 mm厚无碱玻璃丝布(EW-100A)和0.4 mm×20 mm人字形编织带(HYET400-20),涂刷胶型号为HEC51110,边包无碱玻璃丝布边刷胶,包绕时及时清理掉多余的气泡和胶,室温保持24 h后固化。固化后形成的玻璃钢具备一定的强度。

1.顶轴;2.绝缘测量装置;3.轴绝缘涂刷胶;4.无碱玻璃丝布EW-100A;5.人字形编织带HYET400-20。图2 上导滑转子与轴绝缘结构细节图

2 原因分析

从电站现场照片来看,结合与现场日常检修人员沟通,上导滑转子上移距离约为50 mm,而此前在日常检修维护中没有发现此问题。该机组为半伞式结构,上导滑转子与顶轴之间设置了轴绝缘(图2~图3)。原轴绝缘材料采用无碱玻璃丝布浸胶后包绕而成,轴绝缘厚度为5 mm,上导滑转子采用热套方式固定在顶轴上,与顶轴间紧量为双边0.35~0.45 mm。经复测上导滑转子圆度及公差,满足图纸要求不存在偏心的情况。经复核计算原有紧量,上导滑转子与轴之间额定工况下的接触压力安全系数为2.03,大于2倍安全裕度能够满足运行要求,但数值较低,安全裕度相对较小。机组首台机投运以来至今已运行15年,期间发生过甩负荷的工况,径向受到瞬时较大冲击力。在此情况下,轴绝缘材料受力较大,内部绝缘受到破坏且产生永久压缩变形,导致上导滑转子与顶轴间紧量降低,接触压力进一步减小甚至为零,最终导致上导滑转子松动,与顶轴产生轴向窜动。在绝缘材料包绕过程中受限于老的工艺方案,实际包绕会存在不均匀且有气泡产生的情况,从而影响玻璃钢整体强度。

图3 上导滑转子与轴绝缘结构整体图

3 计算分析

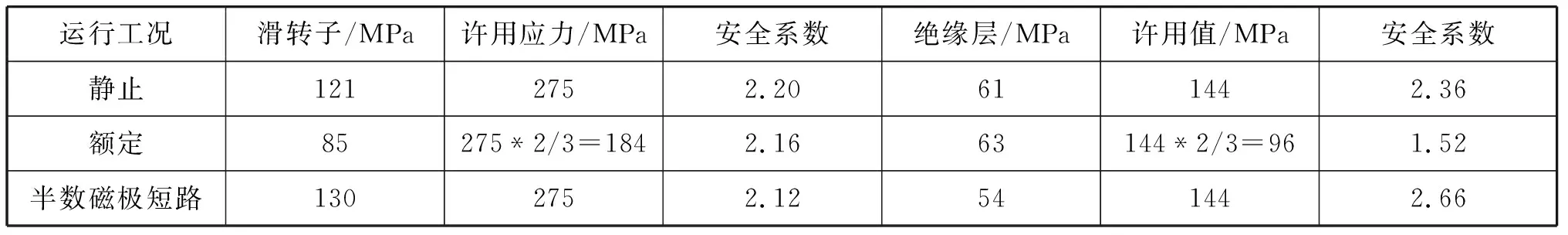

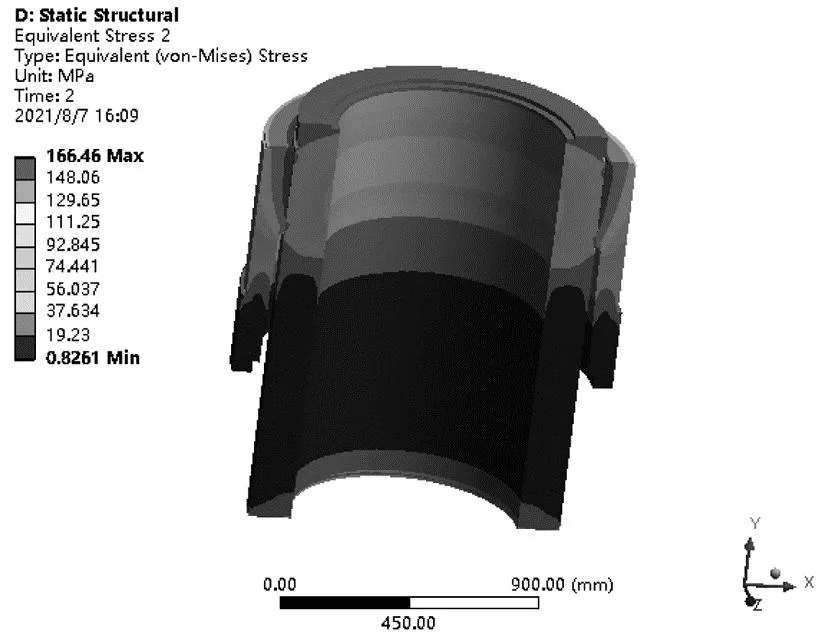

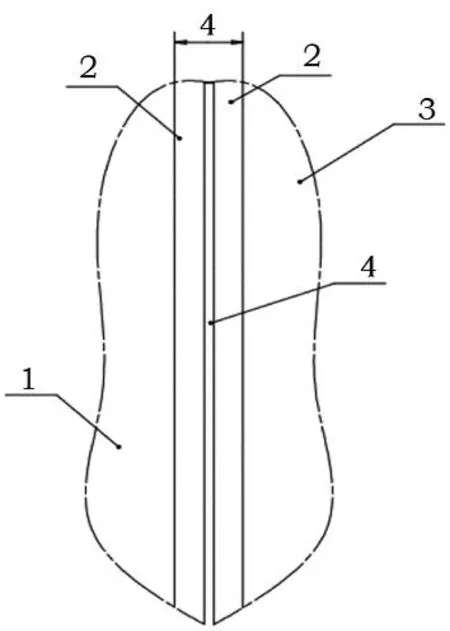

经有限元及计算分析,综合考虑机组运行时的温升及绝缘热套后的压缩影响,绝缘弹性模量按340 MPa计算,同时综合考虑安装工艺实际,此结构尺寸的滑转子在热套时温度不宜超过300°。一方面温度过高不宜工人实际操作,无法近距离判断滑转子是否落到正确位置,另一方面温度过高会造成滑转子与顶轴之间的绝缘烧损,造成绝缘失效从而需重新返工热套。输入基本参数(见表1),通过传统公式的计算结果见表2,通过有限元受力分析验证的计算结果见图4、图5。

表1 计算输入基本参数

表2 各工况下计算结果

图4 飞逸工况综合应力计算结果图

图5 飞逸工况滑转子与绝缘接触压力分布图

比值:

作用在滑转子上的弯矩:

M=F1·L=1.39×108N·mm

外力所需的配合紧量:

配合面加工的最大不平度,取精车

轴Hz=6×10-3mm

滑转子Ht=6×10-3mm

考虑温度引起上导滑转子直径膨胀,滑转子与轴有ΔT=15 K温差,直径方向紧量:

ΔD=λ·D1·ΔT=0.181 5 mm

安全系数n根据重要程度取2~3.5,最终紧量范围:

δ=n[Δ+ΔD+1.2(Hz+Ht)]

=1.123~1.966 mm

根据热套紧量理论,滑转子的最大双边紧量为:

1.052小于所计算的紧量范围,滑转子材料不满足强度要求。

按屈服极限275 MPa计算,滑转子最大双边紧量范围为:1.123~1.136 mm。

4 问题处理

4.1 临时性处理方案

沿用原机组结构,不更换上导滑转子,仅重新制作轴绝缘并增大紧量,滑转子在工地重新热套。采用该方案成本相对较低,工期也相对短,配合增加挡块等措施,也可保证滑转子不再发生轴向窜动,但由于轴绝缘较厚,机组长时间运行后,仍然存在轴绝缘压缩、滑转子紧量降低甚至松动等风险。

4.2 永久性处理方案

将顶轴运回制造厂修理,重新更换上导滑转子以及轴绝缘并降低绝缘厚度。更换绝缘材料,保证滑转子外圆尺寸与原机一致,对上导瓦无影响。上导轴绝缘采用新结构聚酰亚胺薄膜+薄铜片+聚酰亚胺薄膜结构,绝缘总厚度减至4 mm,降低了绝缘层压缩风险。优化包绕绝缘工艺方法:第一次包绝缘时在室温不低于10 ℃的环境下边刷胶边包绕,先包绕d4段绝缘,使其外圆与d2平齐,然后包绕d2段、d3段和K面绝缘;之后用加热炉加热固化,加热温度70~80 ℃,时间为8~12 h,示意图见图6~图7。

1.顶轴;2.聚酰亚胺薄膜;3.上导滑转子;4.薄铜片。图6 轴绝缘结构示意图

加大上导滑转子与顶轴间的紧量,增加上导滑转子安全裕度。为防止加热温度过高无法操作,在加热过程中对顶轴轴身包绕绝热材料,快速增大上导滑转子与顶轴的温差以便于热套操作。同时为进一步防止滑转子发生轴向移动,在顶轴上加工环槽,并设置绝缘挡块防止滑转子向上移动。该方案可作为滑转子松动问题的永久处理方案,但因涉及滑转子更换以及顶轴返厂,该方案成本相对较高,所需工期相对较长,方案见图8。

5 结论

基于上述计算分析可以看出,更改绝缘厚度、增加热套紧量、优化包绕工艺方案即可实现上导滑转子热套工艺的可操作性,同时满足机组运行需求,综合考虑返回制造厂的加工周期及成本给出了两种解决方案。电站根据实际情况选取对应措施,可解决水电站上导滑转子上移问题。解决方案操作便捷,有较大的应用和推广空间。