复式作业双轴旋耕机的刀轴设计与试验

2024-01-03丁杰源吴群彪李洋孙钦虎卞鸿飞奚小波

丁杰源,吴群彪,李洋,孙钦虎,卞鸿飞,奚小波

(1. 江苏科技大学 a. 苏州理工学院; b. 机电与动力工程学院,江苏 张家港 215600;2. 扬州大学 机械工程学院,江苏 扬州 225127)

0 引言

随着农业技术的进步,农作物秸秆数量也逐渐增多,但农作物秸秆综合利用率不高,我国大部分地区的农作物秸秆采用就地焚烧的方式处理,严重污染了环境,也造成了自然资源的浪费[1]。秸秆全量回归耕作发展很快,对于保护土壤资源具有很大的益处,可以降低秸秆焚烧对于生态环境的各种负面影响,促进碳素回归土壤,改善耕地的质量和提高土壤的生产能力;还可以使秸秆中所含的矿物质返回农作物土壤中,补偿农作物对土壤环境的消耗,促进农田养分均衡,实现农业的健康可持续发展[2-3]。

旋耕机在农作物种植过程中因具有通用性强、操作简单、良好的切土能力和碎土能力强等优点,在我国农村普遍使用。同时,复式作业旋耕机能有效减少作业次数,减轻土壤结构的破坏和压实,提高工作效率,减少能源消耗和种植成本[4-5]。目前旋耕机多为单轴式,因为受到旋耕刀转速、刀具回转半径和机具功耗的限制影响,目前的机具不能很好地满足秸秆还田的要求[6]。

为满足秸秆还田的要求,提高旋耕深度,本文使用双轴分层切土原理设计旋耕机,以便更好地实现秸秆全量还田,降低秸秆与土壤的比例,为农作物生长提供更有利的土壤环境,从而提高种植效益。

1 双轴旋耕机结构设计

1.1 双轴分层切土原理

因卧式旋耕机应用范围更广,工作性能更为完备,且成本更小,经济性能好,同时还考虑到双轴的空间布置问题,本设计选用卧式旋耕机。该旋耕机前旋耕刀轴在后旋耕刀轴的前上方,前旋耕刀先旋耕一定深度的土层,后旋耕刀在前旋耕刀作业的基础上继续旋耕,达到 22 cm 的大耕深,如图1所示。

图1 双轴结构示意图

1.2 旋耕机总体结构

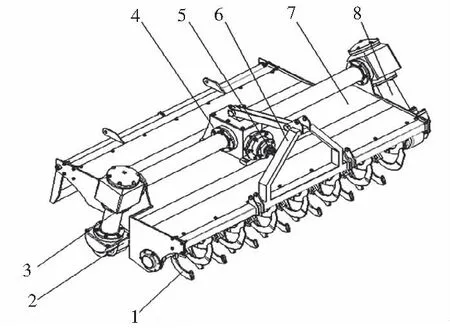

为了满足秸秆全量还田的需要,采用双轴分层切土的工艺,设计出轴管传动式双轴旋耕机的总体结构,如图2所示。

1—前旋耕总成;2—后旋耕总成;3—左侧边传动总成;4—传动箱总成;5—动力输出轴;6—悬挂装置;7—机架总成;8—右侧边传动总成。图2 旋耕机总体结构示意图

2 旋耕刀轴设计

旋耕机机具整体结构包括Z形阶梯空间结构和双轴分层旋耕结构,两者在旋耕刀轴设计完备的基础上才能实现,因此旋耕刀轴设计是本机具的核心。

2.1 传动设计方案

参照汽车传动方案,传动轴是汽车传动系统的主要部件,机具采用侧边轴管传动,传动轴强度要求以及动态特性对机具安全影响较大,优化传动系统的尺寸和结构,从而提高动力传递的效率和可靠性[7],如图3所示。轴管传动所需的齿轮和轴承的数量大大减少,传动效率能够提升10%左右。

图3 传动方案示意图

本设计配套拖拉机动力输出轴的转速为720r/min,各级锥齿轮的齿数Z1~Z6分别为12、21、13、17、 13、17。

(1)

n=720×i

(2)

式中:i为传动比;n为旋耕刀轴的实际转速,r/min。

根据式(1)和式(2)计算出旋耕刀轴的实际转速为240.59r/min。

2.2 旋耕刀选择

双轴的布置要保证合理,避免工作时前后刀轴的旋耕刀发生碰撞,同时保证后刀轴侧边传动箱和旋耕刀所对应的作业区域被前刀轴旋耕刀作业区域覆盖,便于后旋耕刀入土继续旋耕。

机具采用IT225型号的旋耕刀,如图4所示。

图4 旋耕刀示意图

旋耕机作业时,土壤会对旋耕刀产生土壤阻力,土壤阻力随着耕作深度和切土面积不断变化,因此,对最大土壤阻力进行计算,计算公式如下:

N=0.7abK

(3)

式中:N为土壤阻力,N;a为旋耕刀耕作幅宽,cm;b为旋耕机耕作深度,cm;K为土壤比阻,N/cm2。

取a=5.5,b=22,K=6,则N=0.7×5.5×22×6=508.2。

因此本机具的最大土壤阻力为508.2N。

2.3 旋耕刀的运动分析

耕机作业时,旋耕刀刀面上各运动轨迹是余摆线[8]。旋耕刀端点的运动轨迹如图5所示,其运动方程为

图5 刀片端点的运动轨迹

(4)

式中:R为刀片回转半径,mm;ω为刀片回转角速度,rad/s;ωt为刀片转角,rad;vm为旋耕机前进速度,m/s;t为时间,s。

旋耕刀端点回转的切线速度和旋耕机前进速度的比值为旋耕速比λ,其公式为:

λ=Rω/vm

(5)

ω=nπ/30

(6)

由n=240.59,vm=1.4,R=225,算得:ω=25.18,λ=4.05>1。

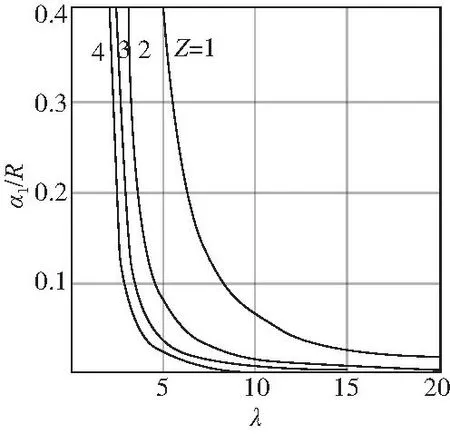

旋耕机作业时,耕层底部会有波浪形凸起,耕层底部凸起高度α1与旋耕速比λ、刀片回转半径R和同一切块小区内旋耕刀数Z有关,旱耕时Z取2~3,水耕时取1~2。关系如图6所示,关系式为

图6 耕底凸起高度

(7)

本设计Z取2,则α1=29.25mm。

在旋耕机前进方向的垂直平面内,连续两把旋耕刀切下的土壤厚度,称为切土节距,其公式为:

S=6 000vm/(nZ)

(8)

S=πR/(5λZ)

(9)

式中S为切土节距,mm。计算得:S=3.14×225/(5×4.05×2)≈17。

2.4 旋耕刀的排列设计

卧式旋耕机的旋耕刀转向分为正转和反转两种方式。正转有利于在较湿软的土壤上作业,但土壤平整度和灭茬效果不突出;反转作业后土壤平整度和灭茬效果比正转好,但切削阻力更大,功率消耗更高。最终选择前轴正转、后轴反转的方式[9]。

选用的旋耕刀数量较多,防止旋耕刀轴左右两侧受到的侧向力不平衡,同时考虑到抛土性能,旋耕刀的排布方式选用双头螺旋线排列方式。

设计计算过程如下:

b′=a+△b

(10)

Z′=1 000BZ/b′

(11)

式中:b′为旋耕刀间距,mm;△b常取15~25mm;Z′为旋耕刀轴刀片数量,取偶数;B为旋耕机工作幅宽,m。

旋耕刀的工作幅宽取 55mm,每个旋耕刀之间的距离为 70mm,前旋耕刀轴刀片数量为 56 个,如图7所示。后旋耕刀轴刀片数量为 48 个,如图8所示。

图7 前刀轴排列

图8 后刀轴排列

旋耕刀的排列对旋耕机的工作质量、切土组转矩、平衡性能和功耗等都有一定的影响,它是决定旋耕机性能的重要因素之一[10]。

设计要求每根旋耕刀轴上的左弯刀和右弯刀的数量相等,并各形成一条螺旋线在旋耕刀轴的圆周和轴向方向上均匀有序地排列,每转过一个相位角都有一个弯刀入土,旋耕刀轴受力均匀,同时保证作业时左右两侧侧向力平衡,减小旋耕机组的转矩,左右弯刀尽可能交替入土[11-12]。最后要保证每个切土区间内的左右两把弯刀切土节距、切土阻力和磨损程度相近。

2.5 Z型空间结构

双轴结构的设计需要对两侧的异型侧板进行固定。本机具的关键部件之一是两侧的异型侧板,侧板决定了后旋耕刀轴是否能在前旋耕刀轴作业后的基础上进行二次深入旋耕,确保秸秆还田的效果。

前旋耕刀轴安装在外部侧板上,后旋耕刀轴和传动箱安装在内部侧板上。后旋耕刀轴安装宽幅小于前旋耕刀轴,使后旋耕刀轴完全位于前旋耕刀轴的耕作范围内,保证后旋耕刀轴可以在前旋耕刀轴旋耕后的基础上进行二次耕作,实现22cm大耕深,结构如图9所示。

1—内部侧板;2—中间侧板;3—外部侧板。图9 侧板结构示意图

3 田间试验

为了验证所设计旋耕机耕深情况,在扬州大学扬子津东校区的试验田进行旋耕试验。

试验方法参照国家标准的旋耕机作业质量行业标准(NY/T499—2002)。机具采用前进速度为3.06km/h,试验选取两个行程,每个行程各10个测点,对机具作业后的耕深进行测量,试验结果见表1。

表1 耕深试验结果 单位:cm

根据表1数据和农业机械设计手册相关计算公式算出试验结果,结果如表2所示。

表2 试验结论

计算公式为:

(12)

(13)

V=S/A×100%

(14)

U=1-V

(15)

式中:A为平均值;m为测试次数;ai为测试值;S为标准差;V为变异系数;U为稳定性系数。

4 结语

1)设计Z形双轴空间结构和双轴分层旋耕切土方式,实现深度旋耕和秸秆全量还田方面的技术突破。

2)试验证明,双轴旋耕复式作业机工作后,平均耕深大于22cm,耕深稳定性约为93%,能够满足秸秆全量还田的要求。

3)双轴分层旋耕切土方式实现了深耕碎土和施肥播种一次性复式作业,节省了耕作的能耗和成本。