基于串并联变换的多机械臂矸石分拣系统

2023-12-29迟海波

迟海波

(1.中煤科工集团常州研究院有限公司,江苏 常州 213015;2.天地(常州)自动化股份有限公司,江苏 常州 213015)

煤矸石是煤矿开采过程中产生的固体废弃物,它的处理不仅关乎煤矿生产的效率,还关系到环境保护和资源利用的可持续发展。传统的煤矸石(粒度≥200 mm)分拣方法主要依赖于人工操作,但是人工操作存在着效率低、劳动强度大和准确性不高等问题。为了克服这些问题,近年来,机械臂分拣系统在煤矸石分拣领域得到了广泛的关注和应用。

机械臂分拣系统集成了煤矸石识别技术、动态定位跟踪技术、任务分配与协同控制技术等[1-3]。现有的机械臂分拣装置主要有桁架式、串联式与并联式,末端机械手爪的分拣方式分为抓取与拨离,通过机械臂本体与末端机械手爪的相互配合,可以得到多种形式的机械臂分拣装置,它们分别具有各自的优劣势[4-6]。机械臂分拣装置又可分为单机械臂与多机械臂,相比单机械臂分拣装置,多机械臂分拣装置可以通过分工合作的方式,实现对煤矸石的高效分拣,具有更高的操作灵活性与效率。西安科技大学针对多台串联机械臂提出了一种协同分拣策略,可实现对矸石高效快速分拣[7-10]。现有的机械臂分拣系统已经在一定程度上解决了人工分拣存在的问题,但面对日益复杂的煤矸石分拣工况,单一的串联或并联机械臂无法兼顾分拣载荷、分拣精度与分拣效率的要求,需要对机械臂分拣系统不断优化,开拓新的思路。

为此,提出了一种基于串并联变换的多机械臂矸石分拣系统,该分拣系统包含至少2 套分拣装置,分拣装置由2 台多自由度机械臂构成,配合多功能机械手爪,既可以作为单独串联机械臂进行工作,又可以协同作为并联机械臂进行工作,旨在提高分拣系统的分拣精度与分拣效率。

1 多机械臂矸石分拣系统

1.1 系统组成和系统整体工作流程

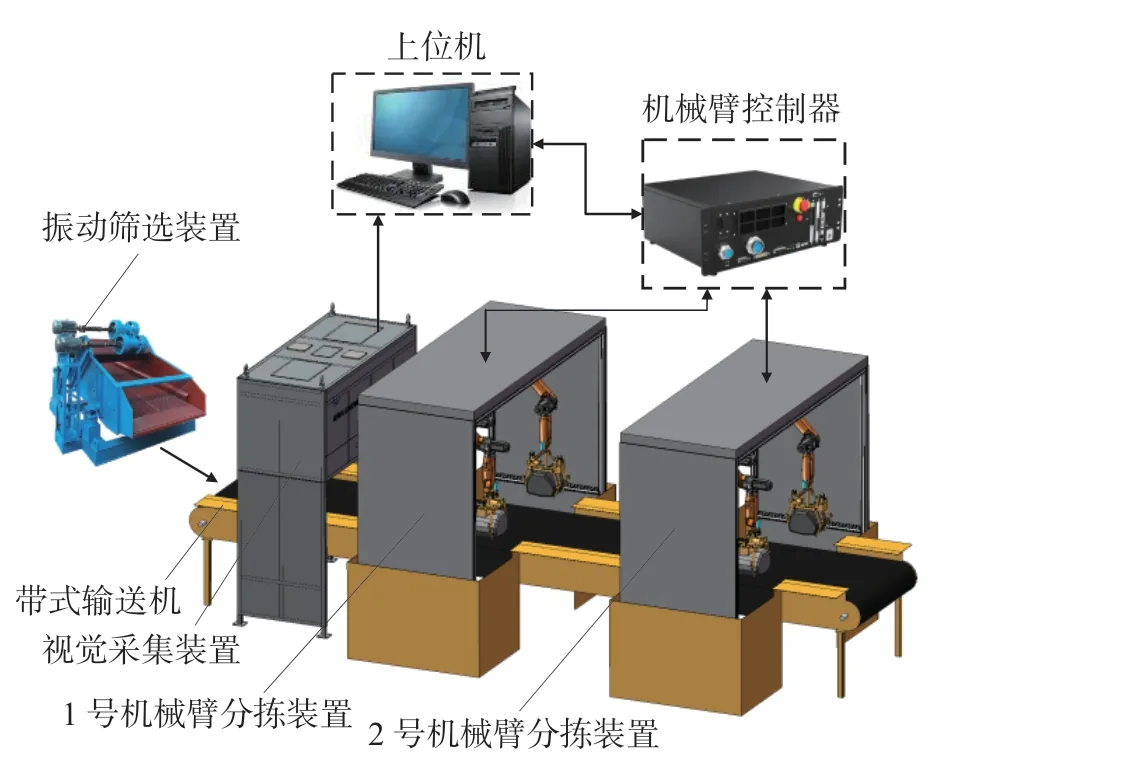

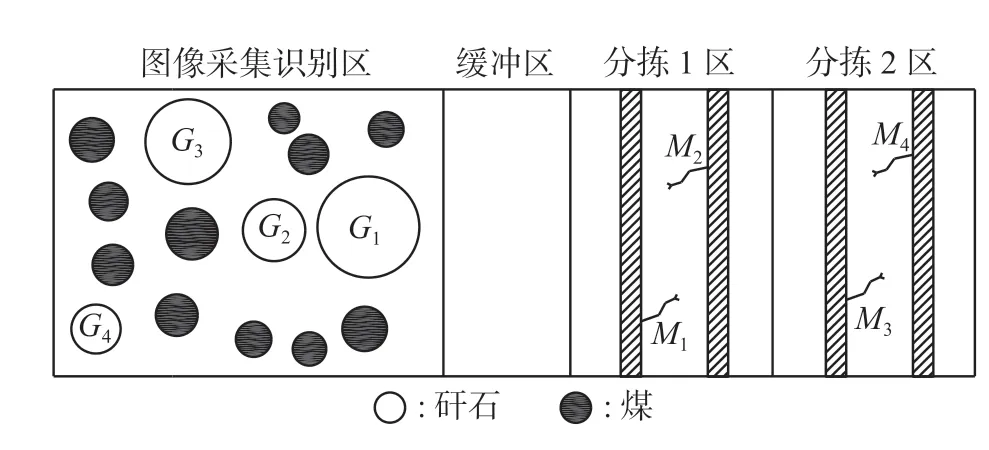

多机械臂矸石分拣系统如图1。多机械臂矸石分拣系统主要包含振动筛选装置、带式输送机、视觉采集装置、机械臂分拣装置、机械臂控制器与上位机等。

图1 多机械臂矸石分拣系统Fig.1 Multi-manipulator gangue sorting system

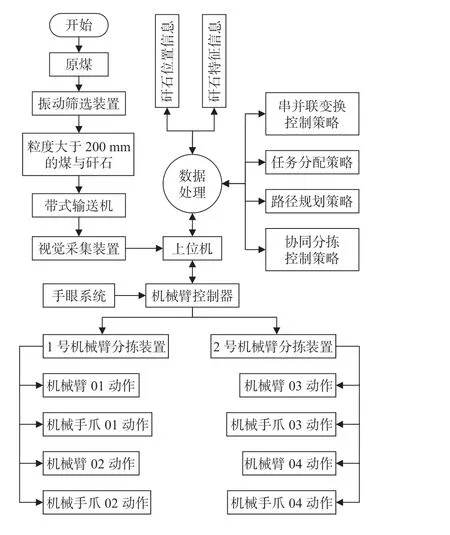

多机械臂矸石分拣系统整体工作流程如图2。

图2 多机械臂矸石分拣系统整体工作流程Fig.2 Overall work flow of multi-manipulator gangue sorting system

原煤通过振动筛选装置将粒度大于200 mm 的筛选出来,传递到带式输送机上。原煤在带式输送机上首先经过视觉采集装置,通过双目立体相机获取煤与矸石的图像,并将图像上传至上位机,由上位机进行处理,得到矸石的位置信息与特征信息。上位机通过这些信息对机械臂进行任务分配与控制策略制定,并将相应指令传递给机械臂控制器,待目标矸石进行指定位置后,控制机械臂进行相应分拣动作。

1.2 机械臂分拣装置

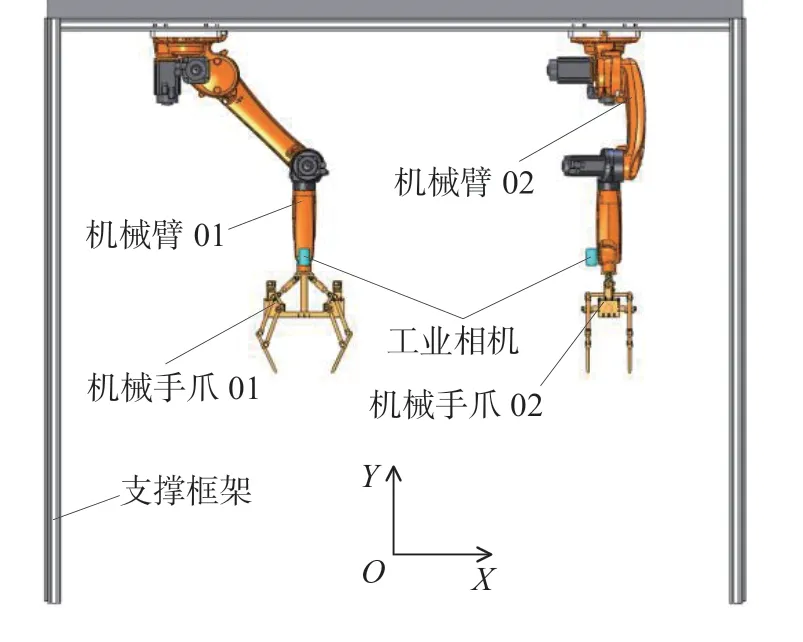

机械臂分拣装置模型如图3。分拣系统的2 套机械臂分拣装置配置完全相同,机械臂分拣装置其主要包含:支撑框架、机械臂01、机械手爪01、机械臂02、机械手爪02 与工业相机等。

图3 机械臂分拣装置模型Fig.3 Sorting device model of mechanical arm

机械臂01 与02 均为6 轴机械臂,且机械臂整体可沿x方向滑移,故机械臂具有7 个自由度。机械臂01 与02 前后错开布置,确保二者均可遍历x方向整个移动范围。机械臂01 与机械手爪01 配合,机械臂02 与机械手爪02 配合,按照控制器的指令完成相应的分拣动作。机械臂01 与02 末端均配备有工业相机,组成手眼系统,与视觉采集装置配合,实现对目标矸石的动态跟踪,防止目标矸石因输送带速度变化或其他因素导致的位置丢失。机械臂01 与02 在同一共享空间内工作,二者既可单独工作又可协同工作,但需避免二者之间的相互碰撞。

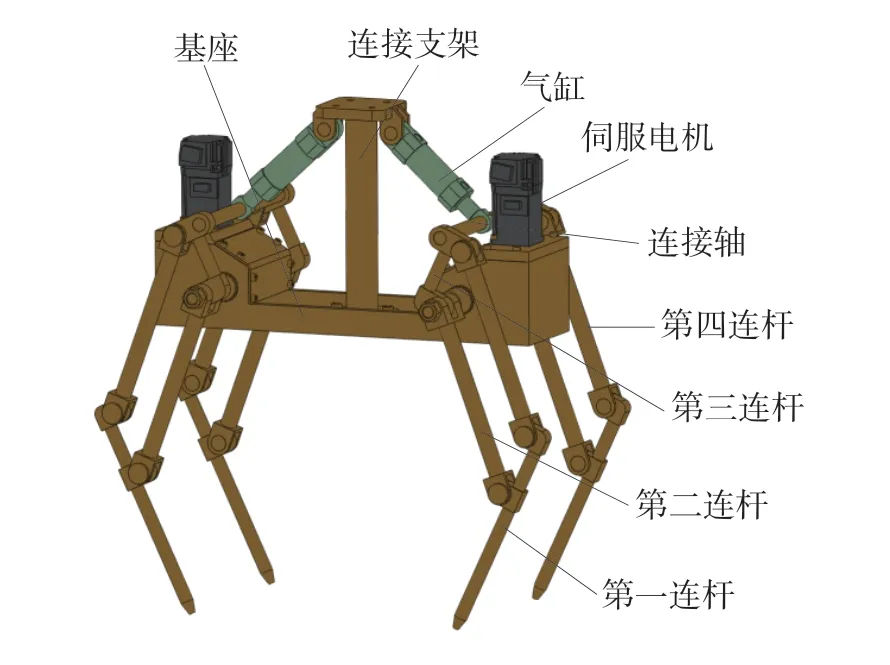

为了使机械臂具备多种分拣功能,需要配备多功能机械手爪,多功能机械手爪模型如图4。

图4 多功能机械手爪模型Fig.4 Multifunctional manipulator claw model

机械手爪为左右对称结构,第1、第2、第3、第4 连杆构成了平行四边形机构[11],利用其特点,可将第1 连杆的驱动转换到第3 连杆上,避免了在第1 连杆上布置驱动元件,同时增加了第2 连杆的刚度。气缸通过连接轴驱动同侧2 根第3 连杆,进而控制第1 连杆实现相应的动作。伺服电机通过内部蜗轮蜗杆传动,控制第2 连杆实现机械手爪功能形态的变换,同时利用蜗轮蜗杆的反向自锁特性,保证机械手爪工作状态时形态的保持。因伺服电机只需克服连杆机构自重产生的阻力与摩擦阻力,故大大减小了伺服电机的功率和体积。此多功能机械手爪整体结构紧凑,通过伺服电机驱动可快速实现功能形态变换。

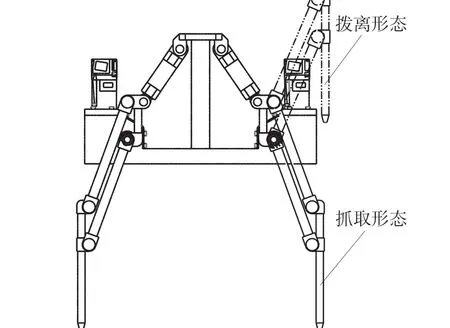

机械手爪的功能形态可以分为2 种:抓取形态与拨离形态,机械手爪功能形态如图5。

图5 机械手爪功能形态Fig.5 Manipulator claw function form

图5 中机械手爪的抓取形态同时为下放的初始姿态,手爪的开度可根据目标矸石的大小,通过伺服电机进行调整,手爪呈垂直向下姿态进行下放,可充分利用第1 连杆端部的极小空间尺寸,在煤与矸石密集排布的场合,插入到煤与矸石的间隙,最大限度减小手爪碰撞的概率。机械手爪的拨离形态是在抓取形态的基础上,通过伺服电机将一侧连杆机构向上摆动,摆止基座上方,此时手爪呈二指拨爪形态,在气缸机械限位与蜗轮蜗杆反向自锁的作用下,确保手爪拨离形态的稳固保持。

2 双机械臂串并联变换控制策略

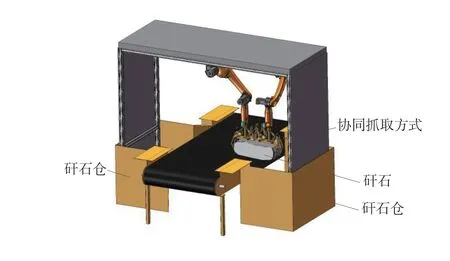

机械臂分拣装置内部含有2 台机械臂,单台机械臂为7 自由度的串联机械臂,2 台串联机械臂可独立工作进行矸石分拣,同时也可协同作为并联机械臂进行矸石分拣,配合多功能机械手爪,实现不同的分拣方式。机械臂分拣装置作为串联机械臂分为2 种分拣方式:单机械臂抓取与单机械臂拨离;机械臂分拣装置作为并联机械臂其分拣方式为双机械臂协同抓取。串联机械臂分拣方式如图6,并联机械臂分拣方式如图7。

图6 串联机械臂分拣方式Fig.6 Series robotic arm sorting method

图7 并联机械臂分拣方式Fig.7 Parallel robotic arm sorting method

如图6,串联机械臂抓取方式由机械臂与机械手爪的抓取形态配合,实现将矸石从输送带抓取到矸石仓;串联机械臂拨离方式由机械臂与机械手爪的拨离形态配合,实现将矸石从输送带拨离到矸石仓。

如图7,并联机械臂协同抓取方式由双臂配合形成闭链的并联机械臂,2 机械手爪为拨离形态,实现将大型矸石从输送带抓取到矸石仓。

双机械臂通过串并联变换可以适应多种尺寸矸石的分拣,可有效降低单台机械臂的体积与功率。双机械臂串并联变换针对的应用场景主要分为4 种:①应用场景1:矸石粒度在200 mm 与300 mm 之间,矸石位于输送带中部区域,周边布满煤;②应用场景2:矸石粒度在200 mm 与300 mm 之间,矸石位于输送带边缘区域;③应用场景3:矸石粒度大于300 mm,矸石位于输送带中部区域,周边布满煤;④应用场景4:矸石粒度大于300 mm,矸石位于输送带边缘区域。

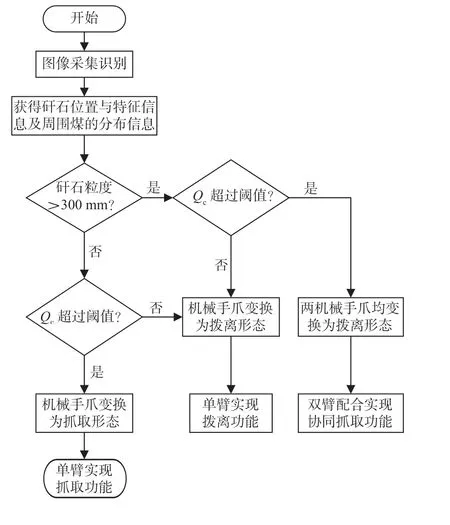

为了充分发挥双机械臂串并联变换的优势,提升矸石分拣精度与分拣效率,制定了双机械臂串并联变换控制策略,双机械臂串并联变换控制策略流程如图8。图中:Qc为煤量。

图8 双机械臂串并联变换控制策略流程Fig.8 Double manipulator series-parallel transformation control strategy flow

双机械臂串并联变换控制是基于图像识别得到的矸石位置与特征信息及周围煤的分布信息实施的,为了实现高效、准确的分拣,对于矸石与输送带边缘之间的煤量Qc设定合适的阈值,低于阈值采用单臂拨离功能,高于阈值视矸石大小采用单臂抓取或双臂协同抓取功能,从而有效提高矸石的分拣精度与分拣效率。

3 多机械臂协同分拣控制策略

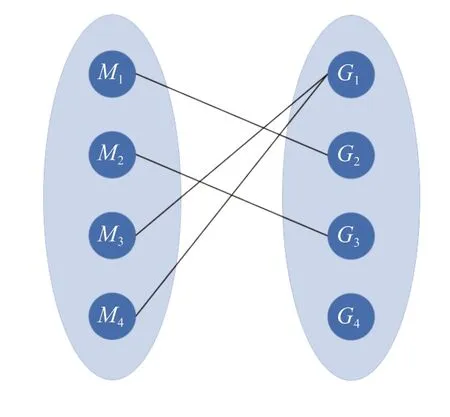

为了保证多机械臂矸石分拣系统能够最大效率的实现矸石分拣,需要为多机械臂制定协同分拣控制策略。以图1 多机械臂矸石分拣系统为例,分拣系统包含4 台机械臂,采用KM 算法[12]对机械臂矸石组成的带权二分图进行最佳匹配求解。矸石流典型组合图如图9,图中:G1与G3为粒度大于300 mm 的矸石;G2与G4为粒度在200 mm 与300 mm 之间的矸石;M1、M2、M3、M4分别为机械臂01、机械臂02、机械臂03 与机械臂04。

图9 矸石流典型组合图Fig.9 Typical combination diagram of gangue flow

KM 算法求解需要满足多机械臂协同分拣规则,具体如下:①规则1:每台机械臂在同一时间只能执行1 项分拣任务;②规则2:在同一分拣区工作的2 台机械臂要避免发生碰撞;③规则3:在同一分拣区工作的2 台机械臂遵守串并联变换控制策略;④规则4:机械臂优先执行距离自己近的矸石分拣任务;⑤规则5:在任务溢出情况下,优先执行大型矸石分拣任务;⑥规则6:前面机械臂执行任务时,不得对后面矸石信息造成破坏;⑦规则7:尽量保证每台机械臂均有执行任务。

依据上述规则,建立机械臂与矸石的带权二分图,并采用KM 算法求解得到各机械臂对应的矸石任务分配关系,即最佳匹配二分图,最佳匹配二分图如图10。到下一组任务分配中。

图10 最佳匹配二分图Fig.10 Best matched bipartite graph

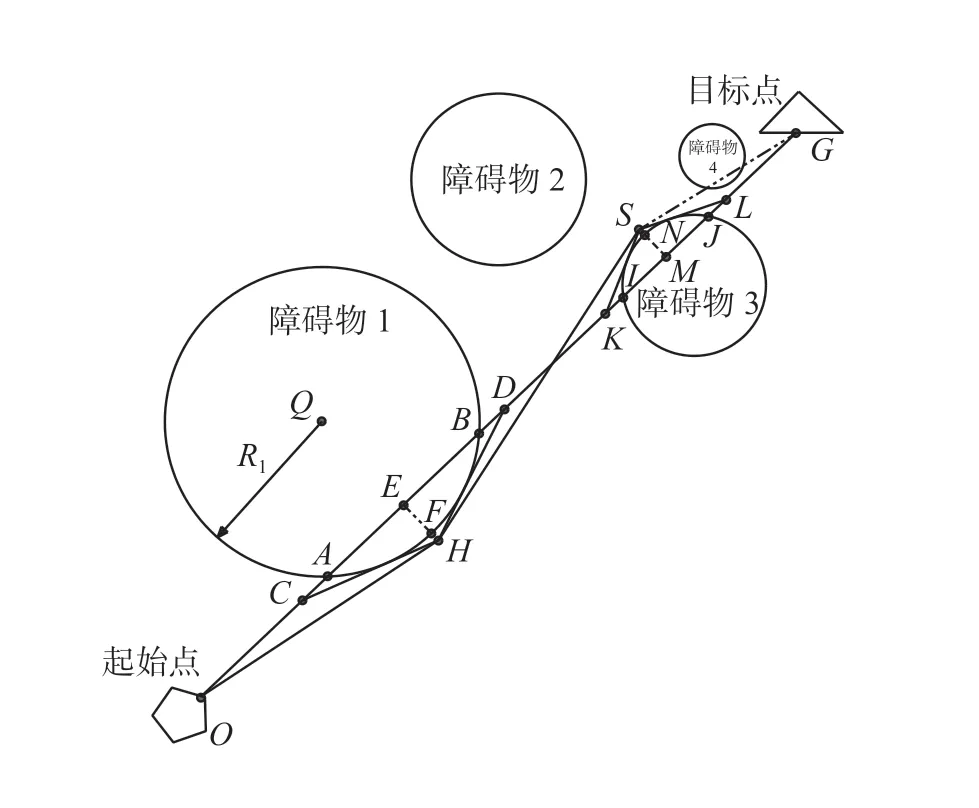

多机械臂完成任务分配后,需对各机械臂执行分拣任务的路径进行规划[13-17],即在规避障碍物的条件下,快速寻找到最短路径,障碍物包括煤、矸石、输送带与机械臂,其中机械臂是最主要的障碍物。针对此应用场景,采用贪心算法对多机械臂进行路径规划,贪心算法路径规划示意图如图11。

图11 贪心算法路径规划示意图Fig.11 Greedy algorithm path planning diagram

设:PO(xO,yO,zO)为 起始点坐标 ;PG(xG,yG,zG)为目标点坐标;PQ(xQ,yQ,zQ)为障碍物1 的球心坐标;R1为球体半径。则,机械臂路径规划流程为:

1)将起始点与目标点连接成线段OG。线段上任意一点的坐标可表示为:

式中:t为比例系数,取值范围为0~1。

2)检测线段OG与障碍物球体表面是否存在2个交点,检测方法如下:以障碍物1 为例,其球面为式(4),联立式(1)、式(2)、式(3)、式(4)可得式(5),通过求解式(5)可判定线段OG与障碍物1 是否发生碰撞。

3)若存在2 个交点,以障碍物1 为例,求解得出2 个交点A与B的 坐标,并分别向起始点O与

如图10,机械臂01 采用抓取方式执行矸石G2的分拣任务,机械臂01 采用抓取方式执行矸石G2的分拣任务,机械臂02 采用拨离方式执行矸石G3的分拣任务,机械臂03 与04 配合采用协同抓取方式执行矸石G1的 分拣任务,矸石G4的分拣安排目 标 点G偏移距离l1得 到点C与D, 同时求出AB连线的中点E,然后过点E垂直于AB, 求出点E距球面最近的点F, 在CDF平面内,过点C与D相切于平面内的圆相交于点H。

4)依据碰撞检测新生成的点,按最短距离原则得到最新路径,对此路径重新进行步骤2)的碰撞检测,若检测到碰撞,则删除此连线,沿用前面的2 段折线。

依据上述流程,最终得到优化后的路径OHS LG,此路径中间节点只有3 个,大大缩减了搜索时间,同时为了保证机械手爪沿路径移动过程中位移、速度与加速度的连续性,采用5 次样条曲线对转折点处进行平滑处理。

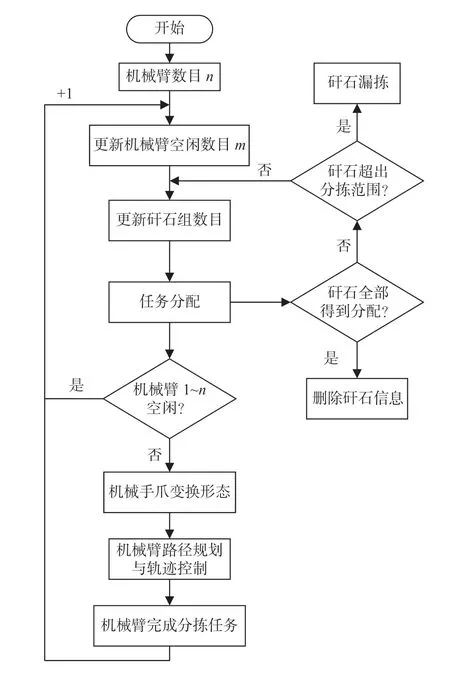

基于串并联变换控制策略、任务分配策略与路径规划策略的多机械臂协同分拣控制策略流程如图12。

图12 多机械臂协同分拣控制策略流程Fig.12 Multi-arm collaborative sorting control strategy flow

如图12,根据机械臂的空闲数目,选择排在输送带前面相同数目的矸石作为矸石匹配组,进行机械臂任务分配;根据任务分配结果,对于未被分配的矸石,若其未超出分拣范围,则将其重新加入矸石匹配组;对于未被分配任务的机械臂,将其更新到机械臂空闲数目中;对于已经得到任务的机械臂,按照任务类型,变换机械手爪形态,按照规划好的路径,控制机械臂完成矸石分拣任务,最后将其加入机械臂空闲序列中。

多机械臂矸石分拣系统通过基于串并联变换控制策略、任务分配策略与路径规划策略的多机械臂协同分拣控制策略,可对中大型矸石实现高效准确分拣。

4 结 语

面对选煤厂对矸石分拣要求的不断提高,设计了一种多机械臂矸石分拣系统,并着重对机械臂分拣装置进行了研究,设计了一种多功能机械手爪,配合机械臂实现串并联变换的矸石分拣方式,有效降低了单台机械臂的体积与功率。同时制定了双机械臂串并联变换控制策略,可有效提高矸石的分拣精度与分拣效率。

为了实现多机械臂分拣系统的高效分拣,对多机械臂的任务分配、路径规划与轨迹控制进行了研究,在此基础上制定了多机械臂协同分拣控制策略,对粒度大于200 mm 的矸石实现了快速准确分拣。