刀把式工作面切眼对接阶段煤体采动应力分布规律研究

2023-12-29惠钰博赵龙刚刘建康邵林林王帅宾

张 盛 ,惠钰博 ,赵龙刚 ,刘建康 ,邵林林 ,王帅宾

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000;2.河南永锦能源有限公司 云盖山煤矿二矿,河南 禹州 461670)

煤层开采过程中受地质构造、褶曲断层、岩层产状、开采规划条件等因素的影响,为达到安全高效开采、资源合理利用的目的,合理布置巷道与切眼,综采工作面面长往往产生改变形成刀把式工作面。刀把式工作面在我国许多矿井中都有出现[1-3],专家学者们对刀把式工作面应力场演化规律及回采巷道围岩破坏特征进行了大量研究。王新丰等[4]揭示了“刀把式”工作面顶板在不同开采阶段的破断演化特征;刘畅等[5]、杨永康等[6]、刘一杨等[7]研究证明工作面来压具有面长效应,周期来压步距变小,来压强度增大;卢邦稳等[8]对不等长工作面顶底板,巷道布置监测点得出工作面长度的增加,煤壁前方顶底板扰动范围和变形量逐渐增加;高林等[9]、宁静等[10]揭示了不同基本顶断裂形式对巷道围岩稳定性的影响规律;查文华等[11]分析了基本顶断裂线位置与关键块回转角和煤柱上覆载荷之间的关系;何文瑞等[12]研究建立了基本顶周期破断高低位直角关键块体稳定性力学模型,揭示不同煤柱宽度条件下巷道围岩应力环境。

现阶段研究成果多集中于刀把式工作面在整体采动过程中采场顶板破断机制、应力变化和对侧向基本顶破断结构的研究,对双切眼对接阶段倾向工作面顶板稳定性研究较少。短工作面回采过程中基本顶破断,在向长工作面过渡阶段不仅沿走向来压大,采动应力更容易引起坚硬顶板结构破断失稳,造成液压支架压架,顶板下沉灾害等事故[13],影响工作面正常合并推进。为此,基于云盖山二矿23304 工作面布置3 条回采巷道形成双切眼刀把式工作面条件,采用理论计算和数值模拟对比分析了切眼对接阶段基本顶不同破断形式以及2 号切眼煤体侧向应力分布。

1 工作面概况

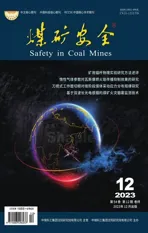

河南永锦能源有限公司云盖山二矿主采二1 煤层,煤层平均厚度5.14 m,倾角9°~25°,平均14°,煤体平均密度为1.4 t/m³,普氏硬度系数约为0.98,属软弱煤层。该煤层直接顶板为中粒砂岩,岩性坚硬,直接底板为炭质泥岩,岩性较软,属“两软一硬”煤层,具体地层综合柱状图如图1。

图1 综合柱状图Fig.1 Composite column chart

23304 工作面在规划时布置3 条回采巷道,分1 号和2 号切眼,形成“刀把式工作面”。1 号切眼长100 m,推进距离113 m,2 号切眼位置长100 m,1 号切眼工作面和2 号切眼对接合并成为1 个长工作面继续回采。23304 刀把式工作面推进过程如图2 ,基本顶破断覆岩结构如图3。

图2 23304 刀把式工作面推进过程示意图Fig.2 Diagrams of 23304 knife handle working face advancement

1 号切眼工作面坚硬顶板破断结构演化过程如图3(a),复杂的空间铰接结构可以简化为“砌体梁结构”[14],随着1 号切眼短工作面回采距离不断增加,上覆较为坚硬的中粒砂岩顶板,其悬顶距离也不断增大。当达到极限跨距时,则发生“O-X”形顶板初次破断,随工作面继续推进,顶板形成周期破断,产生周期来压,沿着工作面走向和倾向形成铰接结构[15-16]。

依据工作面推进来压步距,认为1 号切眼短工作面与2 号切眼对接前后20 m(推进93~133 m)称为刀把式工作面过渡阶段。切眼对接前后顶板结构破坏示意图如图3(b),进入过渡阶段后,工作面长度突变,破断裂缝发生倾向转移,顶板出现延长性“O-X”破断和漂移性“O-X”破断[17]。1 号切眼短工作面最后一次基本顶周期破断,对接合并成长工作面后继续推进,对接处周围一定区域(S 区域)内煤体在采动超前支承应力与侧向支承应力叠加作用下,应力集中程度大幅增加,矿山压力变动异常,回采空间破碎难支护,此区域围岩稳定性是影响工作面能否正常对接推进的关键因素。

2 基本顶不同断裂形式

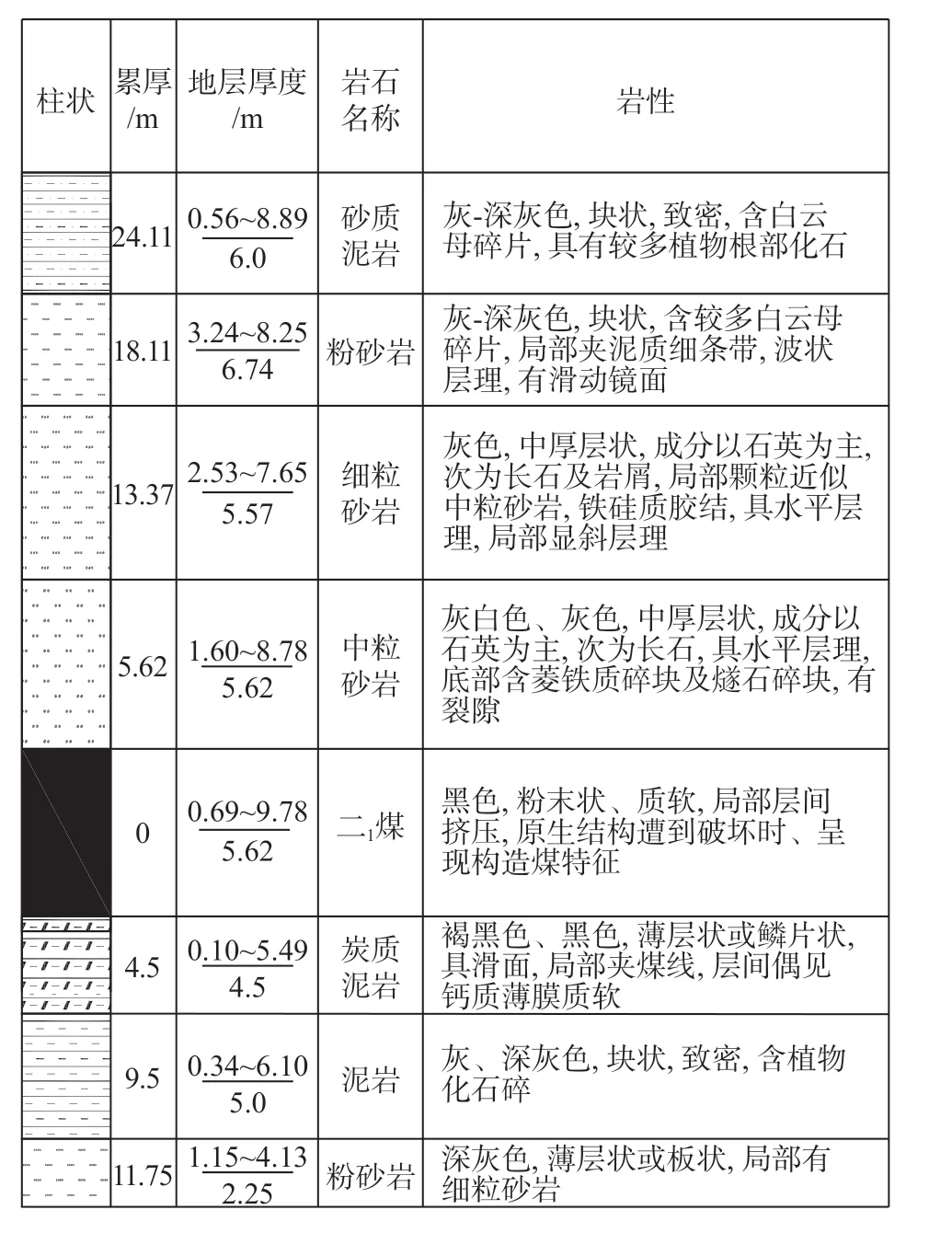

依据基本顶断裂线与煤壁的相对位置[18-19],图3(b)中沿工作面走向(Ⅰ-Ⅰ剖面)和倾向(Ⅱ-Ⅱ剖面)可分别将砌体梁结构分为3 类,分别为:①a 类:顶板破断位于煤壁前方,与煤壁距离为x0;②b 类:顶板破断位于煤壁正上方;③c 类:顶板破断位于采空区,与煤壁距离为x0。基本顶不同断裂位置覆岩结构如图4。

图4 基本顶不同断裂位置覆岩结构示意图Fig.4 Overlying rock structure of different fracture positions of basic roof

2.1 对接阶段工作面走向支架载荷特征

当1 号切眼工作面推进至2 号切眼位置,走向上基本顶发生破断时,其铰接结构平衡失稳,基本顶岩块下沉对直接顶产生较大动压,进而传递至综采工作面液压支架,造成压架事故,影响两切眼工作面正常合并。文献[9]研究表明,当基本顶破断位置分别位于煤壁前方(a 类)、煤壁正上方(b 类)、采空区上方(c 类)时,工作面液压支架所受载荷由式(1)计算可得:

式中:Q为液压支架载荷,MPa;d为液压支架控顶距,m;A为液压支架宽度,m;hb为直接顶厚度,m; ρ为直接顶密度,t/m3;g为重力加速度,m/s2; λ为直接顶压实系数,GPa;n为直接顶压实指数; θ为基本顶变形回转角,(°); θ1为直接顶下沉回转角,(°);b为直接顶岩块宽度,m;l为直接顶岩块长度,m。

由式(1)可知,当基本顶破断位置位于煤壁前方时(a 类)或位于煤壁正上方时(b 类),最大弯矩位于煤壁前方实体煤或者煤壁正上方,极易发生破坏,容易造成基本顶关键块B 整体滑落失稳,液压支架载荷瞬间增大,造成较大的动力灾害,对煤体和煤壁稳定性存在一定围岩破坏影响。但是a 类情况由于顶板受到煤体一定支承作用,下沉空间相对于b 类情况较小,同样液压支架载荷也较小。当采空区上方存在天然裂隙时,基本顶在采空区上方断裂(c 类)[14],液压支架承受载荷最小,对围岩控制最有利且不会对工作面正常回采造成扰动。

根据云盖山二矿23304 工作面1 号切眼工作面实际情况,初次来压步距40.5 m,周期破断步距26~28 m,计算结果存在一定波动,得到当1 号切眼工作面推进113 m 至2 号切眼位置时,沿走向基本顶断裂位置位于煤壁前方与煤壁距离为5~11 m 范围,属a 类破断情况。

2.2 对接阶段工作面侧向覆岩结构与应力分布特征

在刀把式工作面切眼对接阶段基本顶走向属于a 类破断情况的前提下,基本顶三角块体(即侧向关键块B)破断同属a 类破断情况,其覆岩结构直接影响S 区域下伏煤体中侧向支承应力大小及分布范围,进而影响S 区域煤层顶板稳定性;因此,明确基本顶侧向关键块B 破断位置及应力分布特征是合理加强S 区域工作面支护强度的重要条件。

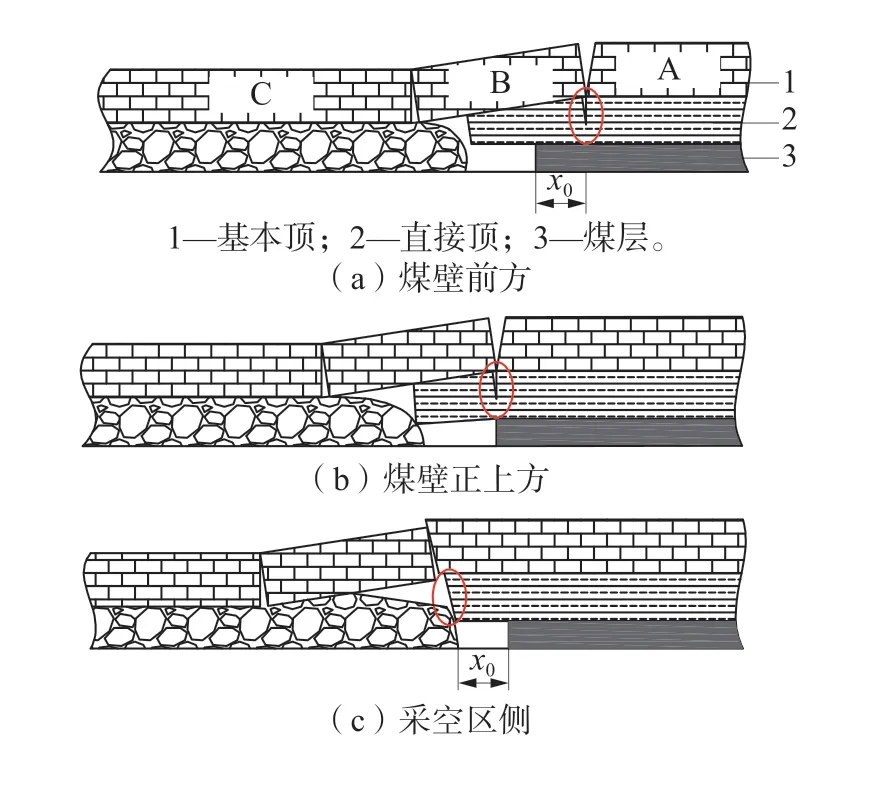

当基本顶侧向关键块B 破断位置位于煤壁前方时,基于内外应力场理论[20],基本顶的断裂和回转下沉,使得煤体内部应力再次分布,以结构拱为界,分别为采空区侧煤壁到结构拱的内应力场及结构拱至煤体深处的外应力场。内外应力场覆岩结构模型如图5。

图5 内外应力场覆岩结构模型Fig.5 Overlying rock structure model of internal and external stress field

内应力场范围可以由式(2)确定[21]:

式中:x为内应力场范围,m;E0为煤体弹性模量,GPa; µ为煤体泊松比;a为 裂纹系数; η为岩石碎胀系数; ρ1为基本顶平均密度,t/m3;S为1 号切眼工作面长度,m;hc为基本顶厚度,m;LC为1 号切眼工作面初次来压步距,m;LB为周期来压步距,m。

x0为基本顶侧向关键块B 断裂位置,可由极限平衡理论[16]求近似解如式(3):

根据云盖山二矿23304 工作面1 号切眼工作面实际情况,初次来压步距LC=39.5 m,周期来压步距LB= 26.5 m。其他相关参数取值如下:E0=8 GPa,hc= 6.72 m,hb=5.62 m, ρ1=2.5 t/m3,S=100 m,hm=5.5 m,Ac=1.2, φ0= 26°,c0=6.3 MPa,K=1.5,H=485 m,将上述参数代入式(2),可得,两切眼工作面合并时顶板侧向断裂线位置x0为6.21 m,侧向煤体内应力场范围x为12.91~14.43 m。侧向关键块B 几何参数取值如下:x0=6.21 m,基本顶侧向关键块B 宽度L=LB+x0=32.71 m,基本顶侧向关键块B 厚度h=hc=6.72 m。

3 基本顶侧向不同断裂位置煤体应力变化规律

3.1 数值模型

建立云盖山二矿23304 工作面倾向3DEC 三维数值模型,分别模拟短工作面最后一次周期破断后切眼对接阶段,基本顶侧向关键块B 在侧向煤壁前方(a 类)、煤壁正上方(b 类)、采空区上方(c 类)断裂条件下关键块的运动及其侧向煤体应力分布变化的影响。模型尺寸为240 m×110 m×40 m,短工作面推进27 m 至2 号切眼位置。上边界施加荷载9.25 MPa。为防止关键块B 高宽比过小,将基本顶划分为16.3 m×6.72 m 的块体,本构模型采用Mohr-Coulomb 模型,模型底边界垂直方向限制速度,左右边界水平方向限制速度,断裂位置分别位于煤壁前方距煤壁6 m、煤壁正上方、采空区内距煤壁6 m,模拟所采用岩层物理力学参数见表1。

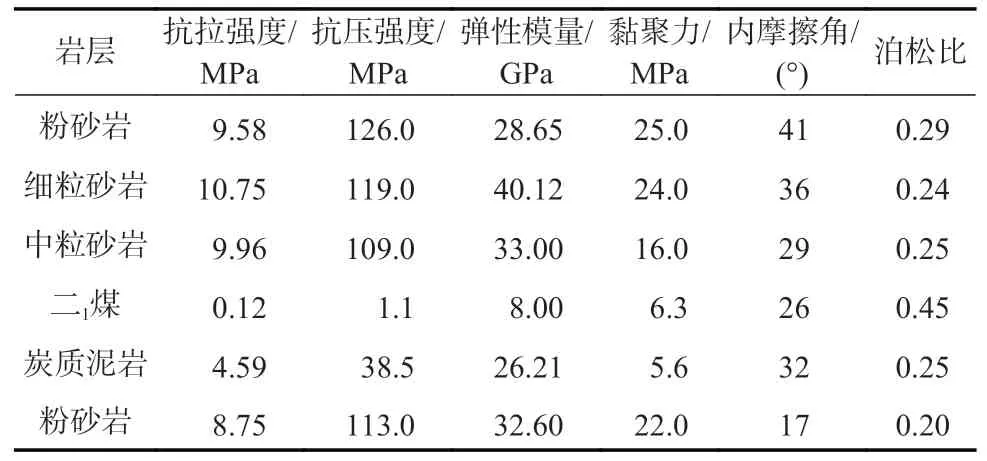

表1 岩层物理力学参数Table 1 Physical and mechanical parameters of rock

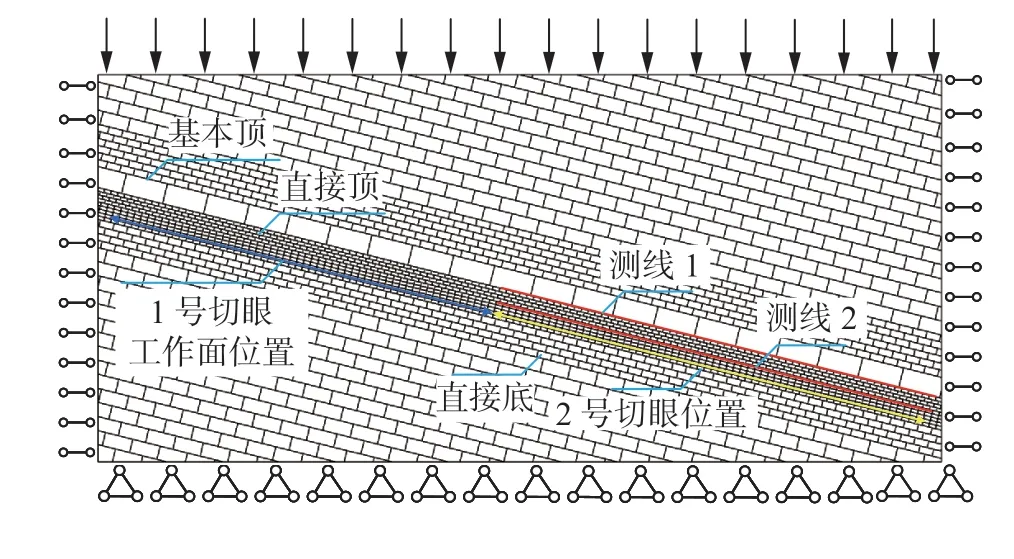

为有效监测不同破断位置下煤层顶板应力场变化特征,在2 号切眼工作面走向超前5 m 位置煤层上方和直接顶上方沿侧向分别布置测线1、测线2,侧线布置示意图如图6。

图6 侧线布置示意图Fig.6 Schematic diagram of side line layout

3.2 模拟结果

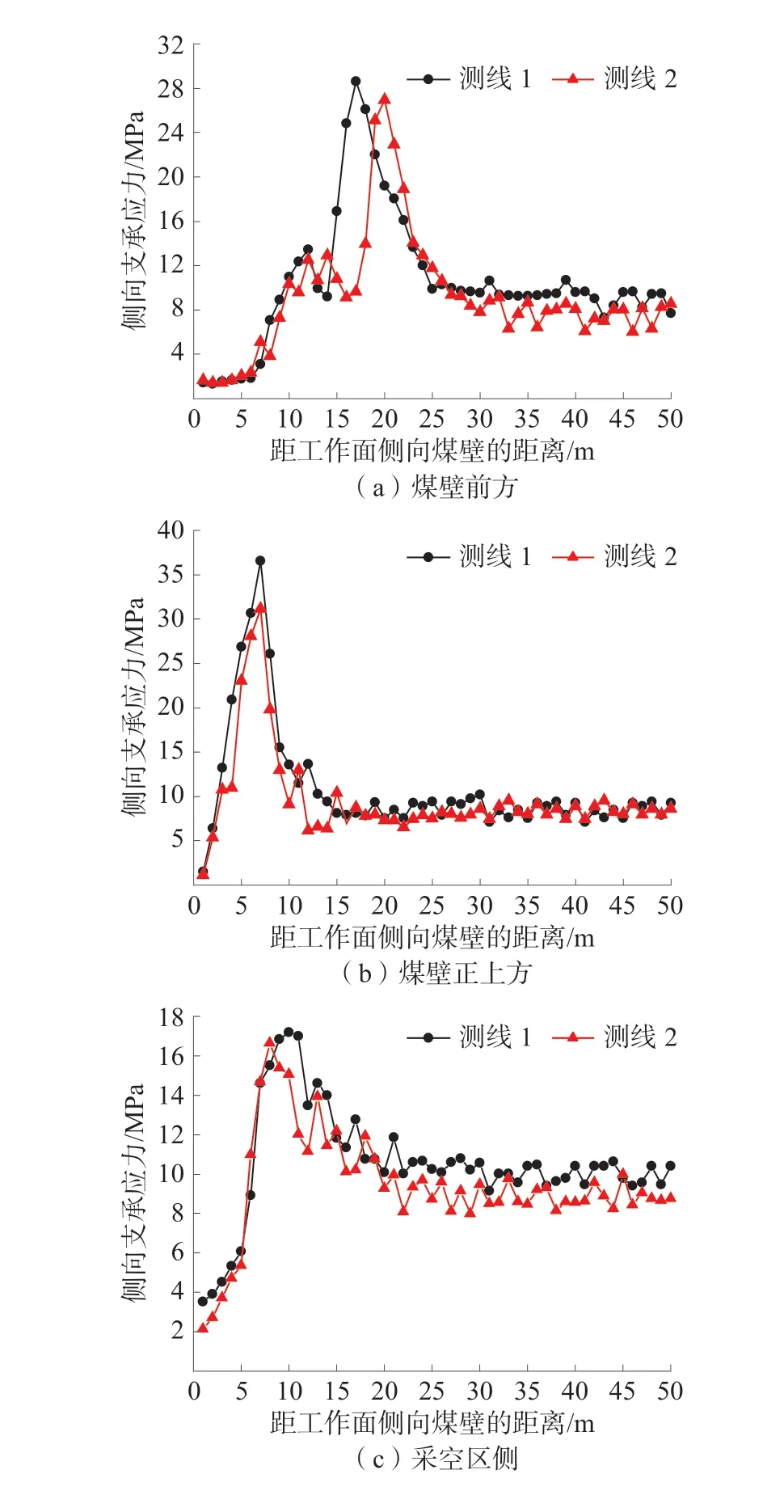

走向2 号切眼后方3 m 剖面,基本顶侧向关键块B 不同断裂位置垮落形态如图7,基本顶不同断裂位置侧向应力如图8。

图8 基本顶不同断裂位置侧向应力Fig.8 Lateral stress of different fracture positions of basic roof

1)沿工作面倾向,基本顶在煤壁前方6 m 处发生断裂,断裂线内侧煤体作为基本顶砌体梁结构的1 个支撑点,承受关键块B 回转下沉的较大压力而产生变形,煤体稳定性降低,进而其对顶板支撑作用下降,同时,采空区内矸石受上部岩层下沉压实,为关键块B 的回转提供另一支撑点,下沉量相对较小。

2)沿工作面倾向,基本顶在侧向煤壁正上方发生断裂,关键块B 在自重和采动应力作用下整体存在无法形成铰接结构而切落失稳趋势,回转下沉量显著增大,造成煤壁周围煤体大变形和破坏情况加剧,顶板下沉量大,滑落失稳的危险性进一步增加。

3)沿工作面倾向,基本顶在采空区内距离煤壁约6 m 处发生断裂,关键块B 回转运动对侧向煤体影响最小,煤体仅受直接顶的载荷,煤体完整性相对较好,煤壁部分范围内围岩发生塑性变形,整体破坏较小。

4)随着基本顶断裂位置的变化,侧向支承应力也呈现先增加后减小的趋势,即a 类情况下测线1、测线2 的侧向支承应力峰值分别为28.59、26.93 MPa,峰值点距煤壁17.21 m,内应力场范围为14.31 m;到b 类情况时,其2 条测线位置所监测的侧向支承应力迅速达到峰值,分别为36.54、31.18 MPa,峰值点距煤壁最近,为7.2 m;c 类情况下侧向支承应力峰值分别为17.18、16.63 MPa,距煤壁10.33 m。此外,不同基本顶断裂位置下测线2 所监测的侧向支承应力峰值均要高于测线1,并且曲线增幅规律基本相似,这主要是由于直接顶同工作面距离更近,更容易受到工作面回采的扰动影响。

3.3 岩梁属性对内应力场范围的影响分析

由式(2)可知,沿工作面倾向基本顶a 类情况破断时,内应力场范围与岩梁参数如1 号切眼工作面长度S、煤体弹性模量E0、 直接顶厚度hb、基本顶厚度hc及 周期破断步距LB等因素相关。分析不同参数对内应力场范围的影响,能够确定工作面侧向加强支护范围。岩梁属性对内应力场范围影响计算方案见表2,岩梁属性对内应力场范围的影响规律如图9。

表2 岩梁属性对内应力场范围影响计算方案Table 2 Calculation solution of the influence of rock beam properties on the range of internal stress field

由图9 可知:内应力场范围与1 号切眼工作面长度S、直接顶厚度hb、基本顶厚度hc及周期破断步距LB成 线性正相关关系,与煤体弹性模量E0成线性负相关关系;其中煤体弹性模量对内应力场范围影响最大,拟合曲线斜率为2.1,煤体强度越低,煤体变形越大;在基本顶断裂失稳过程中,下沉空间增大,断裂线位置向煤体深处转移,在断裂线附近形成新的结构拱,导致煤体中内应力场范围增大,外应力场峰值同样也距侧向煤壁越远,需要加强支护范围也越大;1 号切眼工作面长度S对内应力场范围影响最小,拟合曲线斜率为0.14,随着工作面长度S的增加,顶板周期破断步距相应减小,基本顶侧向悬跨距减小,使基本顶侧向断裂位置更容易向煤壁方向转移。但由于工作面长度的增加,相应周期破断来压强度增大,导致应力重新分布,形成的结构拱向煤体深处转移,综合导致内应力场范围最小幅度增加。

23304 刀把式工作面切眼对接阶段侧向煤体内应力场范围x为12.91~14.43 m,当1 号切眼工作面回采至衔接点处,切眼对接期间S 区域应力集中问题突出,工作面支架压力较大,矿压剧烈。因此在切眼对接期间,需采取措施加强衔接面周围20 m 范围(即S 区域)顶板支护,保证工作面正常对接回采。

当工作面回采至对接点时需保证工作面支架的稳定性,采取合理的支架对接技术,使1 号切眼工作面与2 号切眼方位一致,使得投影处于同一直线,在对接处底板提前处理平整后,支架在对接处上下可以实现平缓过渡。现场为了有效预防煤壁出现片帮冒顶,在进行回采时要尽量维护顶板完整性,通过注浆的方式治理煤壁片帮较严重的区域,增加煤体强度,减小内应力场范围,并且在S 区域顶板破碎难以支护的部分采取单体液压支柱加强支护顶板的措施,实现回采过程支架的平稳过渡。

4 结 语

1)工作面来压步距影响刀把式工作面切眼合并时顶板的破裂方式和稳定性,23304 刀把式工作面合并为长工作面时,属于基本顶破断位置位于煤壁前方的a 类破断情况,沿走向基本顶断裂位置位于短工作面煤壁前方5~11 m 范围。

2)随着基本顶断裂位置的变化,侧向支承应力呈现先增加后减小的趋势,沿倾向当基本顶在煤壁正上方断裂时,侧向支承应力峰值为36.54 MPa,在采空区内断裂时,峰值为17.18 MPa。

3)23304 工作面基本顶侧向关键块B 断裂位置深入煤体约6.21 m,内应力场范围约为12.91~14.43 m,工作面长度、基本顶厚度、直接顶厚度等岩梁属性对内应力场范围均表现为正相关,煤体弹性模量对其表现为负相关且影响最为显著,掌握岩梁属性对内应力场范围影响规律,合理调整支护强度及范围,有助工作面正常对接回采。