冲击倾向性对煤体动态断裂行为的影响研究

2023-12-29张传玖杨永亮

李 果 ,张传玖 ,杨永亮

(1.国能神东煤炭集团有限责任公司,陕西 神木 719315;2.国能神东煤炭集团有限责任公司 布尔台煤矿,内蒙古 鄂尔多斯 017209)

随着我国煤炭资源开采工艺、机械设备、智能化水平等方面的提升[1],埋藏于浅部且赋存条件良好的煤炭资源开采速率不断增大,使得煤炭资源开采逐步迈向地下深部。深部围岩地质环境与浅部相比具有新的突出特征,即高应力、高温度、高渗透压力以及采矿诱发的强开采扰动[2],在深埋环境采矿过程中极易诱发冲击地压灾害对人员及设备造成损害。冲击地压通常指由于地下深部空间掘进或矿体开采而诱发的强烈围岩动力学现象,主要表现为:围岩体突然崩落及硐室、巷道、采场等位置围岩发生大变形等,严重时会出现气浪或巨响[3],这将给深部地下煤炭资源开采带来巨大安全隐患。而井下煤体本身的冲击倾向性是发生冲击地压的前提要素[4],煤体的冲击倾向性是指煤体受到外力作用所积蓄的弹性能量,并达到某一条件时发生冲击破坏的能力和内在属性,是地下煤炭开采诱发冲击地压的必要条件。前人已给出多种评价煤体冲击倾向性指标,如:冲击能速度指数WST[5]、模量指数Kλ[6]、冲击能量指数KE[7]、动态破坏时间DT[8]、剩余弹性能指数CEF[9]等。宫凤强等[10]通过对5 种煤样进行了相关实验,比较了16 种煤体冲击倾向性指标,结果表明剩余弹性能指数对于煤体的冲击倾向性评判最为准确。事实上,煤体多种形式破坏均始于其内部原生微裂隙;随着外界载荷的施加,微裂隙发生扩展演化为宏观裂纹;在深部高应力扰动条件下,煤体中裂纹扩展到某一阶段,其内部积累的弹性能突然释放,致使冲击地压显现。因此,研究冲击载荷作用下煤体动态断裂行为特征对于探明冲击地压形成机理具有重要意义。对于煤岩体材料,在外界应力条件下更易于发生张拉型(I 型)断裂,张财贵等[11]采用边裂纹平台圆环试件成功测定了岩石Ⅰ型动态断裂韧度值;刘瑞峰等[12]、徐文涛等[13]测定了爆炸载荷下岩石Ⅰ型断裂韧度及裂纹动态扩展规律研究;李欣等[14]开展了卸荷条件下岩石Ⅰ型动态断裂行为规律研究;赵毅鑫等[15]对煤体开展了Ⅰ型动态断裂行为研究;龚爽等[16]研究了层理角度对煤体Ⅰ型动态断裂韧度值的影响;WANG 等[17]通过单边缺口梁试件定量分析了冲击速度、层理角度、层理介质弹性模量、层理间距和层理宽度对煤体I 型动态断裂韧度的影响;GONG 等[18]测定了不同含水率煤体的动态I 型断裂参数。而关于冲击倾向性对煤体动态断裂行为影响研究的相关报道较为少见。为此,对不同煤样进行了冲击倾向性试验,同时通过霍普金森杆(SHPB)试验系统对以上煤体单边缺口梁试件进行动态断裂试验研究,并对受冲击载荷后煤体破碎程度进行分析,旨在探明不同冲击倾向性对煤体动态断裂行为特性的影响。

1 试验概况

1.1 煤体试样制备

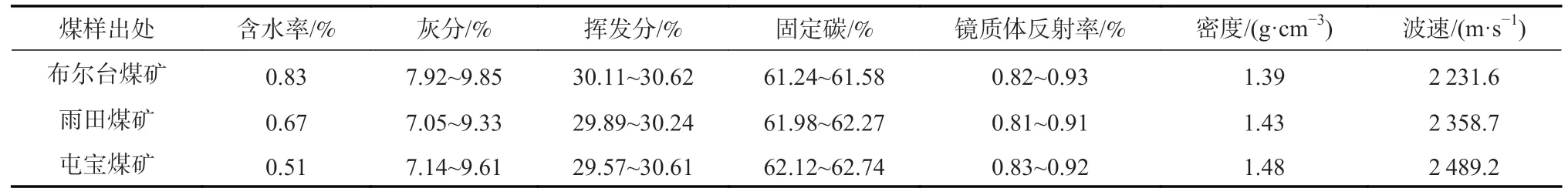

采用的3 种煤样分别取自内蒙古自治区鄂尔多斯市布尔台煤矿、新疆吐鲁番托克逊县雨田煤矿及新疆昌吉市屯宝煤矿采煤工作面附近巷道内。以上原始煤样自井下获得后,即刻采用聚氯乙烯薄膜将煤体样本密封,以防止空气风化作用对后续试验结果造成影响。在实验室内,按照国际岩石力学学会(ISRM)标准将煤样制备成直径50 mm、高度100 mm 的圆柱体试件以开展静力学试验,其加工长度误差<2 mm,试件上下两端面抛光后的不均匀度<0.05 mm,对称轴最大偏差≤0.25°。同时,制备长度L为100 mm、高度H为40 mm、厚度B为40 mm 的I 型单边缺口梁试件,以开展煤体的动态I 型断裂韧度测定试验;其中通过厚度1 mm 的金刚砂锯片在梁试件底边中心位置垂直预置1 条贯穿裂缝,最后使得该条预置裂缝长度与梁试件高度之比R/H为0.35,下部2 支撑辊轮分别距离试件边界1/5L处。I 型单边缺口梁试件如图1。以上3 种样品进行了工业分析,工业分析结果及煤体基本物理参数见表1。

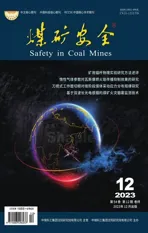

表1 3 种煤的工业分析及基本物理参数Table 1 Proximate analysis and basic physical parameters of three kinds of coal specimens

图1 I 型单边缺口梁试件Fig.1 Type I single notch beam specimen

1.2 试验设备

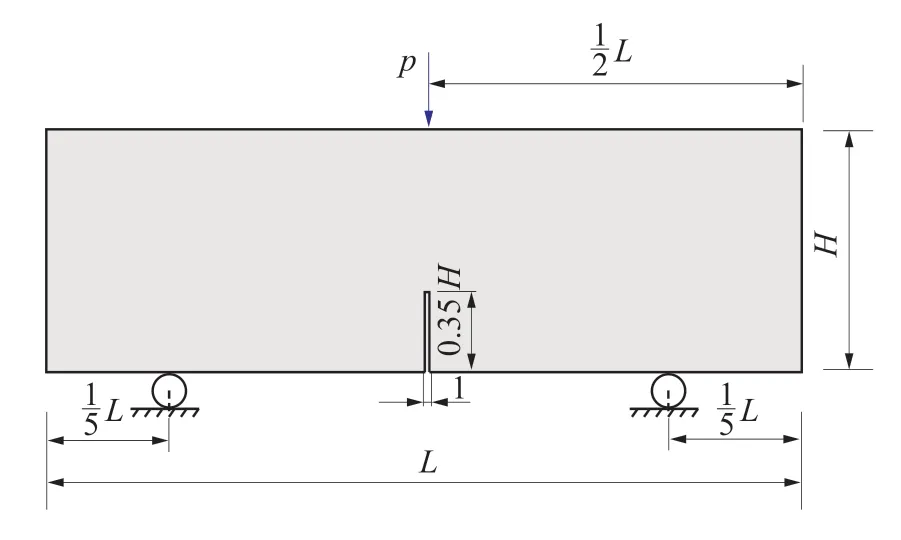

采用SAS-2000 型岩石力学多功能试验系统对3 种煤试件开展冲击倾向性测定试验及准静态I 型断裂韧度测定试验,该试验设备可实现施加最大载荷2 000 kN,包含位移控制和载荷控制2 种加载模式,加载速率可调控为0.000 1~1.000 0 mm/s 和0.005~1.000 kN/s。此外通过ALT1000 型分离式霍普金森压杆(SHPB)试验系统对以上3 类煤体I 型单边缺口梁试件进行动力学试验。SHPB 试验系统及煤体I 型单边缺口梁试件如图2。

图2 SHPB 试验系统及煤体I 型单边缺口梁试件Fig.2 SHPB test system and type I single notch beam coal specimen

SHPB 试验装置中入射杆、透射杆、吸收杆、压力冲头均采用高强度Cr 合金钢制成,冲击载荷加载通过高压气体驱动合金冲击头实现。试验过程中,通过SG 型动态应变片和超动态应变仪监测入射杆和透射杆中传播时产生应变信号、通过示波器进行应力波形采集;同时采用光纤光栅与SSI855 型高频动态FBG 对以上煤试件的动态应变进行实时监测。

1.3 试验步骤

对煤试件进行3 种类型试验,包括煤体冲击倾向性静力学试验、准静态煤体I 型断裂韧度测定试验、冲击载荷作用下煤体动态I 型断裂试验。

1.3.1 煤体冲击倾向性测试试验

煤体冲击倾向性测试试验具体步骤如下:

1)采用位移控制模式,加载速率设定为0.002 mm/s,对3 类圆柱形煤试件进行单轴压缩试验,每种煤试件进行3 组试验,获得3 类煤体的准静态平均单轴抗压强度值。

2)对3 类圆柱形煤试件进行单轴压缩变上限应力循环加卸载试验,采用载荷控制模式,加载速率设定为0.04 kN/s,即约0.02 MPa/s;启始载荷加载至圆柱形煤试件单轴抗压强度的50%,再按照相同速率将载荷卸载至0,此为第1 个加卸载循环;第2 次循环中加载的上限峰值在第1 次循环加载上限基础上增加1 kN,即约增加0.5 MPa,再将该载荷完全卸载;按照此规律,后1 次循环内加载阶段均比前1 次增加1 kN,实现递增变上限应力加卸载循环;依照该步骤进行5 次变上限加卸载,完成循环加卸载后将煤试件加载至完全破坏,同时采用光纤光栅测定以上试验过程中煤试件的轴向应变,3 类圆柱形煤试件各进行2 组变上限循环加卸载试验。

1.3.2 准静态煤体I 型断裂韧度(KIC)测定试验

准静态煤体I 型断裂韧度(KIC)测定试验步骤如下:

1)将3 类煤体I 型单边缺口梁试件置于三点弯曲加载框架中,将底部支撑辊轮分别调整至距煤试件边界20 mm 位置,同时在预置裂纹尖端位置粘贴光纤光栅,测定试验过程中裂纹尖端张开位移(CTOD)变化。

2)将三点弯曲加载框架整体置于岩石压力机加载平台上,启用位移控制模式,加载速率设定为0.002 mm/s,沿着煤体I 型单边缺口梁试件对称中线施加载荷,使得煤试件沿预置裂纹处发生I 型断裂,每种类型煤试件进行2 组试验。

1.3.3 冲击载荷作用下煤试件动态I 型断裂试验

冲击载荷作用下3 类煤试件动态I 型断裂试验具体步骤如下:

1)将I 型单边缺口梁煤试件置于SHPB 试验系统内经过改进的三点弯曲入射杆与输出杆之间,并使得三者端面中心线对齐。

2)将动态应变片粘贴在入射杆和输出杆中间部位,以监测试验过程中产生应变信号及应力波;同时将3 条光纤光栅粘贴在煤试件预置裂纹尖端前位置,以监测冲击载荷下煤试件预置裂纹尖端动态张开位移(CTOD)变化过程。试验最终选用0.6 MPa 冲击气压进行动力学试验,每种类型煤试件进行2 组有效试验。

1.4 试验结果

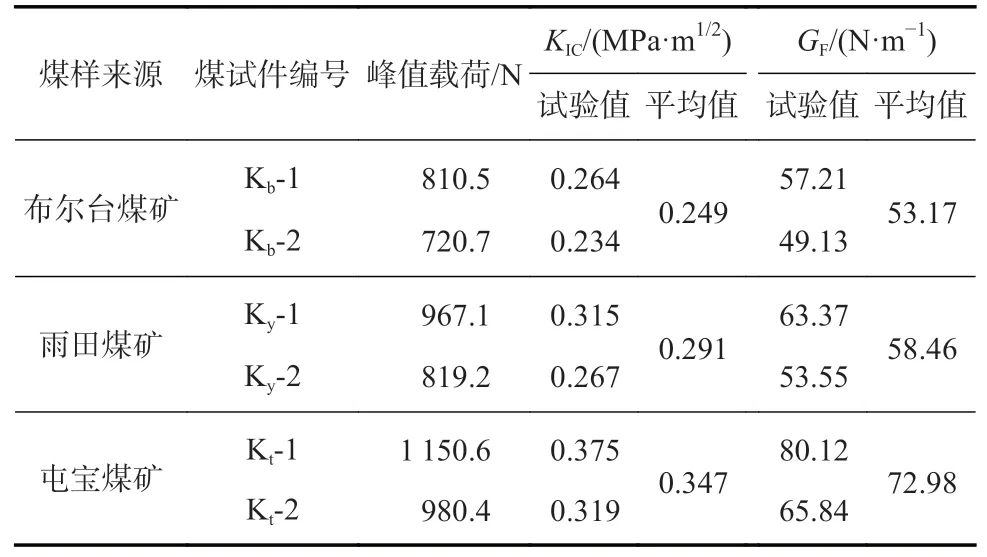

布尔台煤矿煤样平均单轴抗压强度为10.46 MPa,平均弹性模量为1.07 GPa;雨田煤矿煤样平均单轴抗压强度为12.85 MPa,平均弹性模量为1.25 GPa;屯宝煤矿煤样平均单轴抗压强度为14.75 MPa,平均弹性模量为1.37 GPa。3 类煤样的平均I 型平均断裂韧度值KIC分别为0.249、0.291、0.347 MPa·m1/2;I 型断裂能分别为18.11、18.21、18.52 N/m。3 类煤体准静态I 型断裂相关试验结果见表2。

表2 3 类煤样I 型断裂参数Table 2 Type I fracture parameters of three coal samples

2 试验结果分析

2.1 循环加卸载条件下煤体力学特性

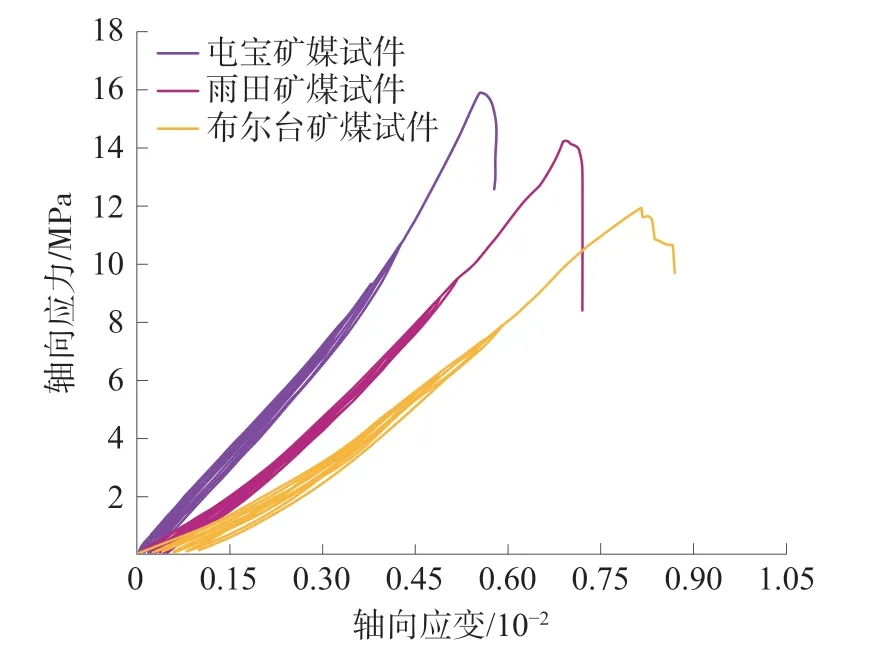

3 类煤样圆柱形试件的变上限循环加载试验典型应力-应变曲线如图3。

图3 3 类煤试件单轴循环加卸载应力-应变曲线Fig.3 Uniaxial cyclic loading and unloading stress-strain curves of three kinds of coal specimens

3 类煤试件初始受到较低应力加载过程中,试验线呈现下凹形式,煤体试件处于压密阶段,这是由于较低的载荷作用使煤试件内部原生微裂隙及微孔隙反复压缩闭合[19-20]。后续该试验进入变上限循环加卸载阶段,每一次循环内卸载完成后,3 类煤试件应变并未完全恢复至该循环初始加载时的应变水平,即形成了滞回现象,这是由于煤试件中存在的各类微缺陷,在循环加卸荷载的作用下,将发生微裂隙开启与闭合、裂纹面间摩擦作用、裂纹尖端附近区域塑性变形以及微孔隙压缩变形等一系列非线性不可逆行为[21-22],这些行为将消耗掉一部分能量,加载曲线与卸载曲线之间所包络的面积即为耗散应变能。完成循环加卸载应力再次增加后,应力-应变曲线近似线性关系,直至达到峰值载荷,煤试件产生宏观裂纹,随着载荷持续施加煤体试件最终发生破坏。3 类煤样中布尔台矿煤样应力-应变曲线压实下凹程度及持续范围较之其他2 类煤样更大,同时其每一级变上限加卸载循环滞回曲线范围相较于其他2 种煤试件也有显著增大,这表明与其他2 类煤样相比,布尔台矿煤样内所包含的原始缺陷更多,使得每一次循环加卸载中消耗的能量相对增加,表现为循环中滞回应变值增大。此外,经过变上限循环作用后屯宝矿煤样试件的峰值应力普遍高于其他2 类煤试件的峰值应力,布尔台矿煤样圆柱形试件达到峰值应力时的应变值大于其他2 类煤试件的峰值应变,说明载荷施加过程中布尔台矿煤试件发生了更多的塑性应变。

2.2 煤体I 型断裂特性

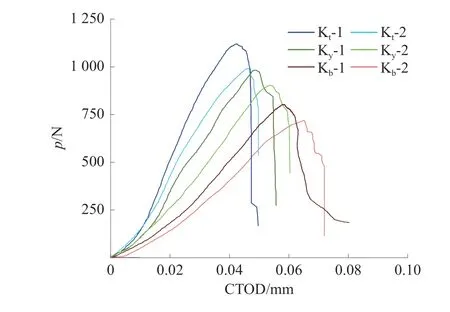

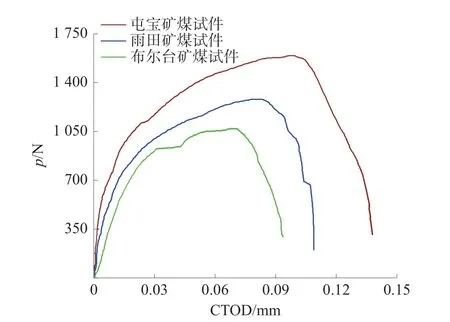

3 类煤样I 型单边缺口梁试件典型应力p与裂纹尖端张开位移CTOD 的三点弯曲试验全过程变化曲线如图4。

图4 3 类煤试件p-CTOD 试验曲线Fig.4 curves of p-CTOD of three kinds of coal specimens

试验初期在较低载荷作用下,3 类煤试件试验曲线呈下凹形态,表明煤试件中保留有较多的微缺陷,在三点弯曲轴向压缩载荷作用下,煤体内部微缺陷被逐步压密,该阶段为被压密过程,其中布尔台矿煤样I 型单边缺口梁试件的压密阶段持续范围大于其他2 类煤样,说明该煤样中微缺陷数量更多。随着载荷增加,3 类煤试件试验曲线进入线性变形阶段;当载荷接近峰值时,p-CTOD 试验曲线斜率逐渐降低,表明煤试件进入塑性变形阶段。达到峰值载荷时,煤试件中沿着预置裂纹尖端发生新的宏观断裂,3 类煤体中屯宝煤矿煤的I 型单边缺口梁试件三点弯曲试验峰值载荷最高(达到1 065 N),雨田矿煤试件次之(893 N),布尔台煤试件峰值载荷最低(765 N)。通过该I 型单边缺口梁试件可获得煤体I 型断裂韧度值,具体计算公式如下[23]:

式 中:KIC为 煤 体I 型 断 裂 韧 度,MPa·m1/2;pmax为I 型单边缺口梁试件三点弯曲试验峰值载荷N;a为I 型单边缺口梁试件的预置裂纹长度,mm;H为试件高度,mm;B为试件厚度,mm;S为I型单边缺口梁试件的跨度,mm。

3 类煤样中,屯宝矿煤试件KIC值最大,试验平均值达到0.347 MPa·m1/2。达到峰值载荷后持续对煤试件施加应力,布尔台矿煤试件峰后存在一定程度的应力软化现象,表明该煤样存在韧性断裂行为;而其他2 类煤试件峰后应力软化行为并不明显,表现为脆性断裂行为。

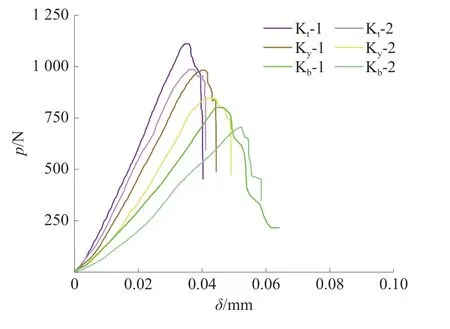

三点弯曲试验测得的I 型单边缺口梁煤试件载荷p与法向位移(挠度)δ关系曲线如图5。

图5 3 类煤试件P-δ 试验曲线Fig.5 P-δ curves of three kinds of coal specimens

3 类煤试件p-δ曲线变化规律与p-CTOD 试验曲线变化规律类似,加载初期三者均存在压实阶段,随着载荷不断增加,试验曲线逐渐经历线性阶段及塑性变形阶段;达到峰值载荷时,煤试件出现新的宏观裂纹,雨田矿煤试件与屯宝矿煤试件符合脆性断裂特征,布尔台矿煤试件试验曲线出现应力软化,表现出一定程度的韧性断裂特征。通过I 型单边缺口梁三点弯曲试验,确定了3 类煤样的I 型断裂能GF,计算公式[24]如下;

式中:WA为p-δ试验曲线下包络的面积,mm2;m为煤试件质量;g为重力加速度,取 9.81 m/s2;δmax为梁试件破坏时的挠度,mm;A0为潜在断裂区的面积,mm2,即B×(H-a)。

计算结果见表2。

3 类煤体中,屯宝矿煤样具有最高的断裂能,达到72.98 N/m,意味着使其形成新的裂纹面将会消耗更多的能量。

2.3 煤体I 型动态断裂行为特性

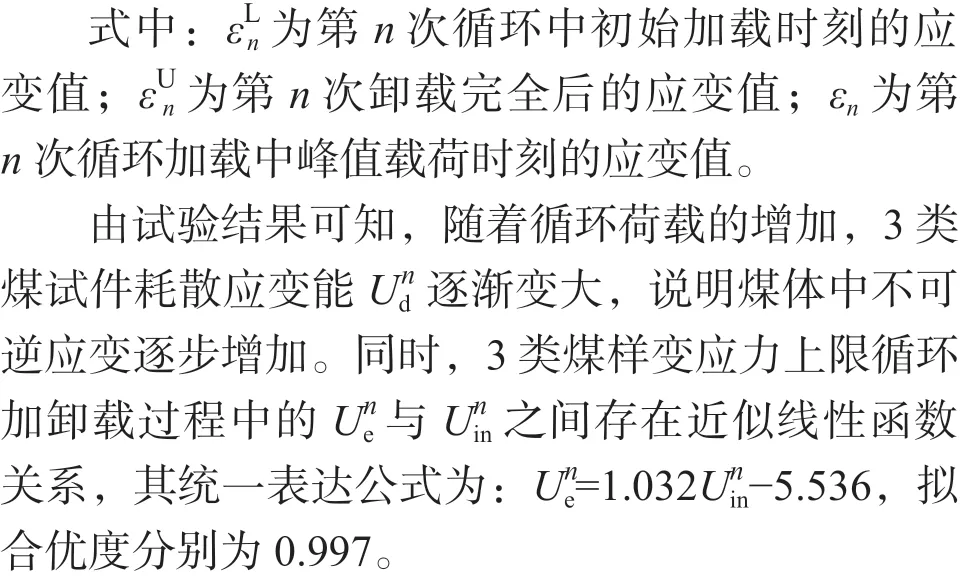

通过冲击压头改良后的SHPB 试验系统,对上述3 类煤样进行I 型动态断裂力学试验,冲击动力气压设定为0.6 MPa,冲击载荷作用下以上3 类煤体I 型单边缺口梁试件的P-CTOD 曲线如图6。

图6 冲击载荷下3 类煤样的p-CTOD 曲线Fig.6 Curves of p-CTOD of three types of coal samples under impact load

由图6 可以看出,3 类煤试件的动态I 型断裂试验结果与准静态试验结果存在明显差异。3 类煤体I 型单边缺口梁试件在冲击载荷作用初始阶段,p-CTOD 曲线斜率陡增,三点弯曲载荷增加速度明显,与静载荷加载相比,不存在显著的煤体压实阶段,尤其对于布尔台矿煤试件,该现象尤为明显。在冲击载荷持续作用下,煤试件迅速进入线性变形阶段;随着冲击载荷的进一步增加,当p值约达到峰值载荷的约75%时,应力增长速率减缓,煤试件进入塑性变形阶段,直至煤试件发生宏观断裂。3 类煤样试件冲击载荷作用下平均极限载荷分别为1 055.7 、1 277.2、1 619.6 N,平均I型断裂韧度分别为0.344、0.416、0.527 MPa·m1/2,较之静载荷作用下3 类煤体I 型断裂韧度值,分别提高了1.38、1.43、1.52 倍。

此外,临近冲击破坏时,在屯宝矿煤体I 型单边缺口梁试件主体断裂的同时有较多的碎块从煤试件主体中崩离,表现出较为明显的动力学破坏特征。冲击载荷作用下布尔台矿煤体I 型单边缺口梁试件整体发生断裂,伴有少量煤体碎屑崩落。屯宝矿煤体的I 型单边缺口梁试件以动态宏观断裂破坏为主,并未有尺寸较大的煤屑崩出;表明不同类型煤体在冲击载荷作用下的动态断裂破坏形式不同。

3 讨 论

3.1 循环载荷作用下煤体应变能变化规律

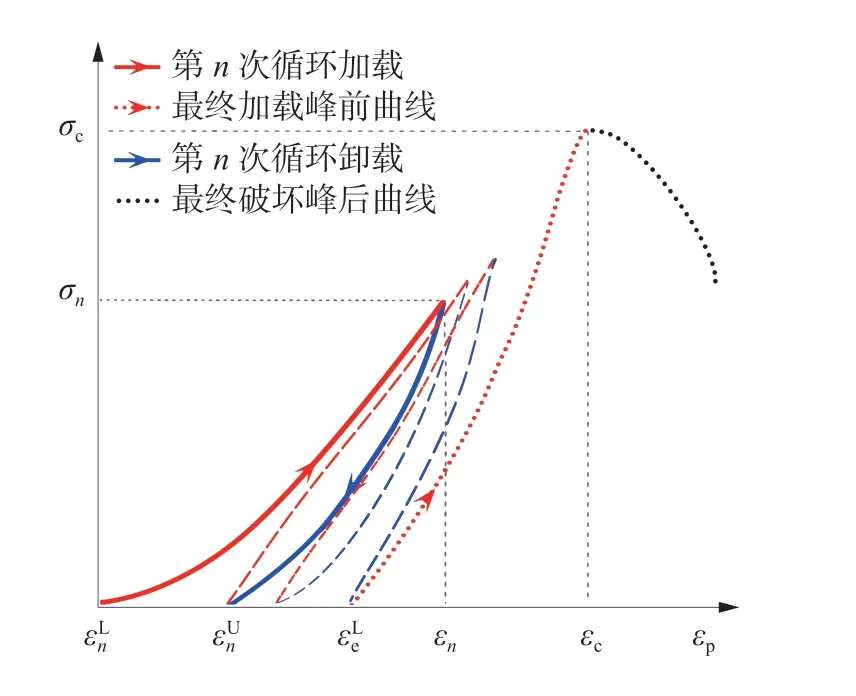

煤样变上限应力循环加卸载过程各应变能示意图如图7。

图7 煤样变上限应力循环加卸载过程应变能示意图Fig.7 Schematic diagram of strain energy during cyclic loading and unloading of coal samples with variable upper limit stress

假定该试验过程不与外界发生热交换;以第n级循环加卸载为例,该循环加载过程中输入能Uinn为加载阶段应力-应变曲线下所包络的面积,弹性应变能Uen为该循环内卸载阶段曲线下的面积值,该循环内耗散应变能Udn为上述Uinn与Uen的差值。具体计算公式如下:

3.2 冲击倾向性对煤体动态断裂行为特性影响

通过剩余弹性能指数CEF对以上3 类煤体的冲击倾向性进行定量化分析。根据剩余弹性能指数CEF定义[9]:当CEF<15 kJ/m3时,表示该煤体无冲击倾向性;当15 kJ/m3<CEF< 30 kJ/m3时,代表该煤样具有弱冲击倾向性;当CEF>30 kJ/m3时,表明该煤样具有强冲击倾向性。CEF具体计算公式如下:

式中:Uec 为峰值载荷前的弹性应变能,即峰值载荷前煤试件中累积的弹性能;Udp 为峰后破坏(残余)应变能,即峰后残余应变曲线下的面积值。

计算3 类煤试件Uec时,可将各类煤试件峰前曲线下包络的面积带入前述所建立3 类煤样的Une与Unin关系方程中计算得到;经过计算,布尔台矿煤试件平均CEF值为25.35 kJ/m3,表明该类煤体具有弱冲击倾向性;雨田矿煤试件平均CEF值为30.34 kJ/m3,表示该类煤体具有强冲击倾向性;屯宝矿煤试件平均CEF值为33.26 kJ/m3,表明该类煤样具有更高的强冲击倾向性。

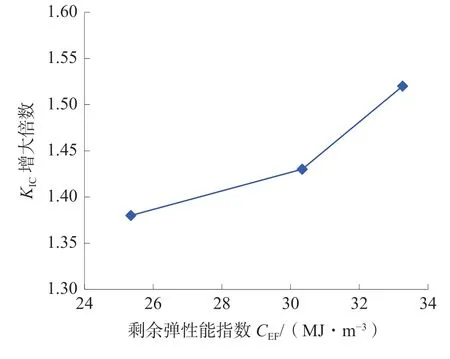

煤体剩余弹性能CEF与3 类I 型单边缺口梁煤试件经过冲击载荷作用后KIC增大倍数关系曲线如图8。

图8 煤体剩余弹性能指数与动态KIC 增量关系曲线Fig.8 Residual elastic energy index of coal and dynamic KIC increment

由图8 可知:该增量将静态载荷作用下3 类煤试件KIC值作为比较基准对于CEF分别为25.35、30.34、33.26 kJ/m3的煤体;经过冲击载荷试验后,其动态I 型断裂韧度KIC分别增大1.32、1.40、1.45 倍,其动态弹性模量分别增大了1.38、1.43、1.52 倍;即随着CEF的增加,煤体动态KIC增长倍数逐渐增大,表明煤体冲击倾向性将直接影响其动态断裂力学相应,煤体冲击倾向性越大,其动态断裂参数较静力学状态下断裂参数提高越多。

3.3 煤体动态断裂分形特征

冲击载荷作用下,煤试件预置裂纹尖端附近微裂纹萌生,煤试件内逐渐形成裂缝网络,随着动载荷进一步施加,宏观裂缝交错出现,直至煤试件发生破碎。分形理论[25]已经被广泛地用来描述煤岩体断裂破碎复杂特征,断裂越复杂说明试样破碎得越剧烈。针对煤岩体材料破碎分形计算过程为[26]:

式中:k为R尺寸以下煤体碎块的质量分数;R为破碎煤块的等效直径;M(R)为等效直径小于R的累积煤体碎块质量;MT为煤体碎块的总质量;Rm为最大煤体碎块的等效直径大小;α为碎块分散参量;N为特征尺度不小于R的煤体碎块数目;C为关系常数;D为碎块分布的分形维数。

煤样碎块数量与碎块质量M的增量关系为:

将式(8)与式(9)分别求导与式(10)联立得到:

假设经过冲击载荷作用后煤样碎块密度仍然不变,通过1、3、5、10、15、20 mm 6 组标准筛,将煤样破碎块体分为<1~3、<3~5、<5~10、<10~15、<15~20、>20 mm 6 个尺寸等级。通过高精度电子天平量得以上每一级筛分出的冲击断裂后崩裂的煤试件破碎块体质量,将冲击破碎的煤样按块度与质量关系进行分形计算,根据破碎块度分析结果,可求得3 类煤样的煤体破碎块度分形维数分别为1.21、1.29、1.40。

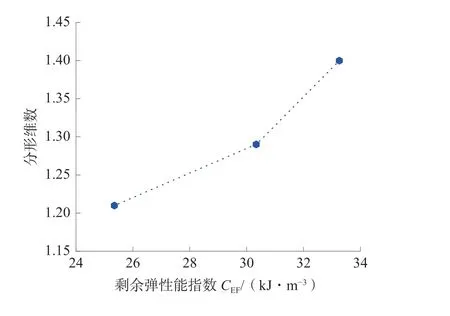

3 类煤体剩余弹性能指数CEF与煤体冲击破碎后分形维数关系曲线如图9。随着煤体冲击倾向程度的增加,动载荷作用后煤体破碎分形维数随之增大,表明煤体受冲击后断裂崩解的更加复杂破碎,动态断裂响应变得更加显著。

图9 煤体剩余弹性能指数与分形维数关系曲线Fig.9 Residual elastic energy index and fractal dimension of coal

4 结 语

2)测定3 类煤样的煤体静态I 型断裂韧度值KIC值分别为0.249、0.291、0.347 MPa·m1/2,I 型断裂能分别为53.17、53.17、72.98 N/m,经过冲击载荷作用下平均I 型断裂韧度分别为0.344、0.416、0.527 MPa·m1/2,布尔台矿煤试件峰后存在一定程度的应力软化现象,表明该煤样存在韧性断裂行为;而其他2 类煤试件峰后应力软化行为并不明显,表现为脆性断裂行为。

3)剩余弹性能指数CEF分别为25.35、30.34 、33.26 kJ/m3的煤体,经过冲击载荷试验后,其动态I 型断裂韧度KIC分别增大1.32、1.40、1.45 倍,即随着CEF的增加,煤体动态KIC增长倍数逐渐增大,表明煤体冲击倾向性将直接影响其动态断裂力学响应,煤体冲击倾向性越大,其动态断裂参数较静力学状态下断裂参数提高越多。

4)3 类煤样的煤体动态断裂破碎分形维数分别为1.21、1.29、1.40,随着煤体冲击倾向程度的增加,动载荷作用后煤体破碎分形维数随之增大,表明煤体受冲击后断裂崩解的更加复杂破碎,动态断裂响应变得更加显著。