机织物的热传递与强热条件下热防护性能

2023-12-24杨孟想刘让同刘淑萍李淑静

杨孟想, 刘让同,2,3, 李 亮,2,3, 刘淑萍,2,3, 李淑静,2,3

(1. 中原工学院, 河南 郑州 451191; 2. 先进纺织装备技术省部共建协同创新中心, 河南 郑州 451191;3. 郑州市阻燃隔热耐火功能性服装与材料重点实验室, 河南 郑州 451191)

高低温、热辐射和烈火场是化工冶炼、消防安全、极地科考、军事对抗、航空航天等领域经常出现的强热物理场特殊场景,对服装和材料提出阻燃、隔热和耐火功能的要求,有的可能需要强化其中某种功能,如出舱航天服对隔热要求极高,有的则三者兼而有之,对于消防服装不仅要求阻燃、耐火,而且需要有极好的隔热功能。开展服装与材料在强热条件下的热传递规律研究,对于实现高效热隔绝具有重要的理论意义,对于热防护服装的设计和人体热防护具有实践指导价值。Cai 等[1]探究了芳纶和镀铝芳纶织物的隔热性能认为,镀铝芳纶织物的反射率、隔热性能和保温性能均优于不含铝芳纶织物。Qi等[2]提出将气凝胶用于消防员防护服(FPC)以提高其热防护性能(TPP),在相同的热暴露条件下,填充气凝胶的样品其背面温度比未填充的样品低 100 ℃,带有气凝胶的FPC具有更好的热防护性能。Yu等[3]测试了防护服在外部热辐射下的隔热性认为,气隙在总隔热中起着积极作用。

由于织物结构的复杂性和多变性,用物理实验描述热量在织物内的瞬态传递过程很困难,而有限元模拟方法适合处理这类问题。郑振荣等[4]利用有限元软件研究碳纤维平纹织物在热流冲击下的热传递性能,求解织物背面温度的时变曲线,并通过实验对模拟结果进行验证。张鹤誉等[5]利用有限元软件对玻璃纤维平纹织物的热传递进行数值模拟,探究了织物组织结构对热传递的影响。Ghazy等[6]建立了防护服系统中瞬态传热的数值模型,发现防潮层和隔热层之间的气隙影响大于外壳和防潮层之间的气隙影响,气隙宽度的增加使防护服热防护功能迅速下降,忽略夹在衣服中的气隙会大大低估衣服的防护性能。Venkataraman等[7]采用有限元软件对有无气凝胶处理的非织造布的传热过程进行模拟,经气凝胶处理的织物热行为得到改善,气凝胶被认为是改善纺织品隔热性的良好绝缘体。Zheng等[8]采用有限元法对5枚3飞缎纹、双层平纹和双层斜纹玻璃纤维织物的传热进行了预测,研究发现,5枚3飞缎纹织物的温度升高比双层平纹更快,双层斜纹织物的升温速率低于双层平纹,且与实验数据吻合良好。Siddiqui等[9]利用有限元方法在考虑传热各向异性前提下对平纹织物的导热率进行预测,发现其更加接近实际情况。为此,本文通过有限元模拟,考虑织物传热各向异性,在材料、线密度、经纬密相同的条件下,模拟不同机织结构材料的瞬态热传递过程,分析织物受热后的温升时变,从时间和温度2个维度提出强热条件下评价织物热防护性能的5个指标,即下表面初始升温滞后时间、上下表面的稳定温度及其时间、下表面温升速度、最大温差和稳定温差,探讨浮长、热源强度对织物热防护性能的影响,为隔热结构设计提供指导。

1 材料热传递的各向异性与热防护

1.1 材料热传递的各向异性

机织物具有层级各向异性特征,从其组成材料看,纤维是由线型大分子长链构成的,大分子主要沿着纤维轴向排列,纤维的取向结构使得其各种性能如湿膨胀、电学、光学、声学、热学等呈现各向异性,正是因为纤维的取向结构,所以热流沿着大分子排列的方向即纤维轴向传递时阻力较小,沿纤维径向的传导阻力较大,因此,纤维材料的热传递存在明显的各向异性;从其宏观结构看,纤维取向排列成纱,纱线再按照一定的规律交织成机织物,热流在其中的传递也具有明显的取向性,机织物的浮长特征强化了热传递的各向异性。

图1示出织物中纱线热传递模型。使用曲线坐标来表示织物内纱线热传递的方向性,可以观察热流传递的各向异性。坐标系中的x、y、z分别代表纱线材料的3个主轴,用kx、ky、kz表示3个主轴方向的导热系数,kx为沿纱线轴向导热系数,ky与kz分别为垂直于纱线轴向的导热系数。

图1 纱线中热传递各向异性的曲线坐标模型

针对构成织物的纱线材料,kx与ky、kz三者两两垂直,且ky、kz大小相等,kx、ky和kz共同决定织物的热传递性能。由于热流在织物中的传递具有各向异性,材料的导热系数可定义为如下矩阵[10]:

1.2 材料热防护评价

热防护服装可缓解环境中强热对人体的灼伤,材料传热的各向异性可有效地将热流按照材料本身的路径(轴向传递为主)进行传递,化解热载荷集中加载而造成对穿着者的伤害。

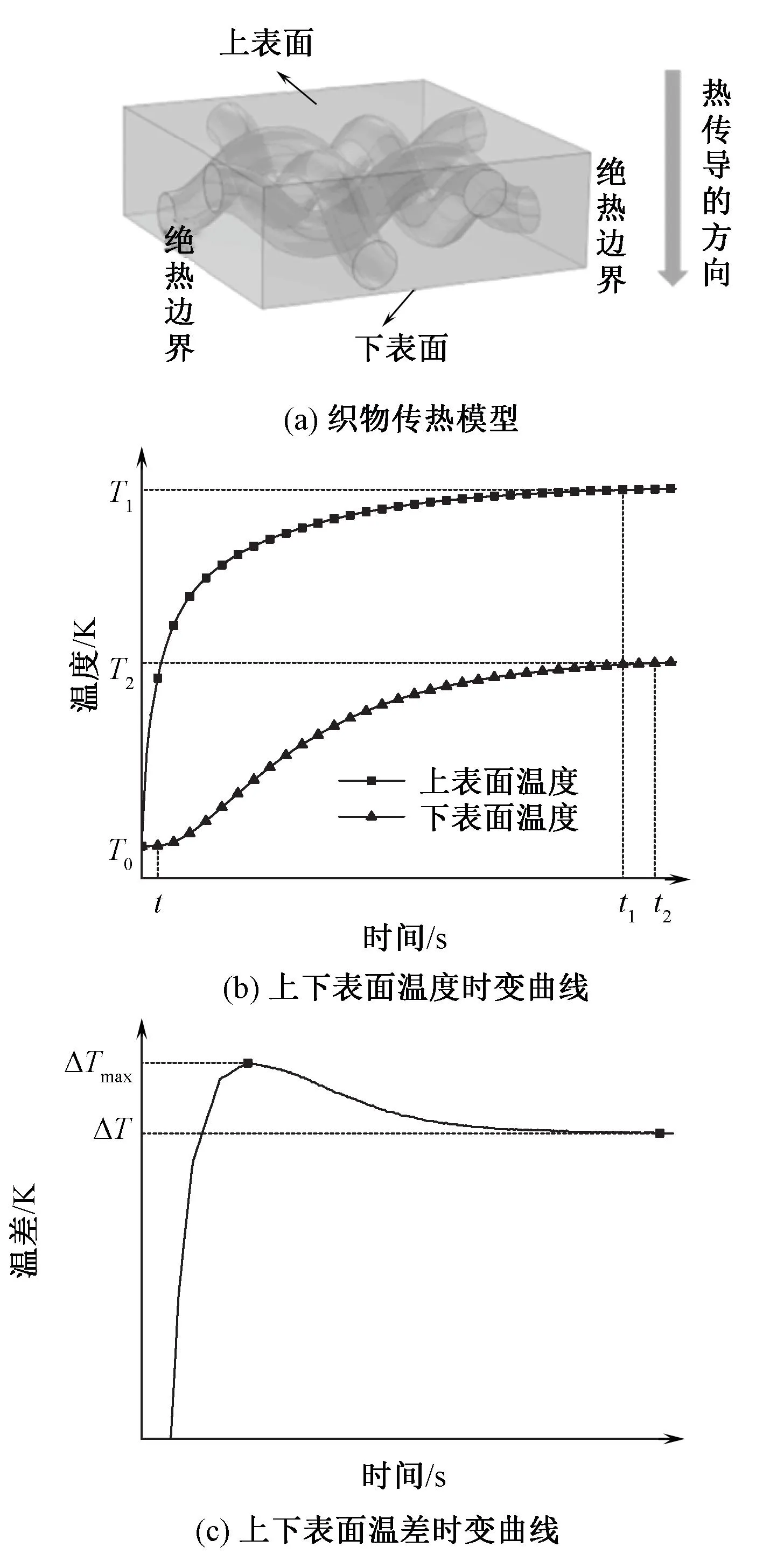

机织物(见图2(a))碰到强热条件时,首先使材料的上表面温度上升,然后向材料内部进行传递,材料体温度逐渐升高,带动材料下表面开始升温(见图2(b)),最后使上、下表面温度达到稳定并形成温差(见图2(c))。很显然在此热场中,材料下表面温度的升高会滞后于上表面,达到稳定的时间也会慢于上表面,升温速度低于上表面。在材料、热场条件相同的情况下,从热防护的角度看,这个热传递过程就决定了热防护的效果,下表面温升滞后时间越大、升温速度越低,上下表面形成的温差越大,下表面形成的稳定温度越低,就越有利于热防护。

图2 织物传热的三维模型与温度时变关系

根据上述热传递分析,可以从隔热时间和隔热温度2个维度考虑机织结构材料的热防护性,包括5个指标:下表面初始升温的滞后时间t;上下表面升温达到稳定的温度T1、T2,及其分别达到稳定的时间t1、t2;下表面温升速度v2=(T2-T0)/t2,式中T0为织物初始温度;上下表面最大温差值ΔTmax;上下表面稳定温差值ΔT。

2 实验部分

2.1 实验材料和仪器

材料:分别用芳纶、涤纶长丝(江苏东昉纺织科技有限公司)织制平纹和3上1下斜纹织物。经纬纱直径均为0.32 mm,经纬纱线密度均为12.166 tex,经纬密均采用125根/(10 cm),面密度为309.04 g/m2,织物厚度为0.8 mm。芳纶、涤纶平纹织物分别编号为AA1、AP1,芳纶、涤纶斜纹织物分别编号为AA3、AP3。

仪器:根据BS EN ISO 6942—2002《防护服 对热和火的防护试验方法:在暴露于辐射热源的材料和材料组件性能的评估》,采用T421型RPP热防护性能测试仪(上海索彤仪器科技有限公司)、计算机、有限元模拟软件;Y208W型小样织机(江苏南通三思机电科技有限公司)。

2.2 实验流程

将织物试样暴露于单一辐射热源下,在热作用时间内,记录试样上下表面温度时变曲线和数据,并将数据导入Excel表中。热防护测试仪的温度采集间隔设置为1 s,滞后时间采集间隔设置为0.001 s。

2.3 有限元仿真

1)织物模型。为便于仿真模拟作如下假设:i)织物内纱线之间无摩擦、无拉伸;ii)构成织物的纱线是相同的,且为圆柱状;iii)织物中纱线交织节点无挤压、无变形;ⅳ)织物边界是绝热体,即和环境没有热交换,忽略纱线间空气的传热。依据Peirce模型理论,通过建模软件创建织物经纬密均为125 根/(10 cm)的平纹、2上1下到6上1下斜纹组织6种模型。经纬纱直径均为0.32 mm,纱线间距为0.48 mm,织物厚度为0.8 mm。织物模型编号如表1所示。

表1 织物模型编号

2)材料属性。考虑热流在材料中传递的各向异性,模拟分析中用到的材料有芳纶、涤纶和静止空气,其相关属性参数[11-13]如表2所示。

表2 材料的物性参数

3)施加温度载荷及边界条件。为观察不同组织芳纶、涤纶机织材料的瞬态热传递过程,在织物模型上表面施加0.8 kW/m2的边界热源,在上下表面设置辐射换热及对流热通量,芳纶织物表面的热发射率设为0.85,涤纶织物表面的热发射率设为0.7,换热系数设定为8 W/(m2·K),织物和环境初始温度为293.15 K,选用瞬态加载法,芳纶、涤纶的模拟时间分别为300、200 s,步长为1 s。为探讨热源对热传递的影响,以3上1下斜纹为例,在织物模型上表面施加恒定的不同强度的边界热源,大小分别为0.8、1.6、2.4、3.2和4.0 kW/m2。

3 仿真结果与分析

3.1 材料热传递的动态观察

3.1.1 温度云图的时变观察

以VA3为例,运用有限元软件对织物进行瞬态热传递模拟,图3示出VA3沿厚度方向在1、20、80、300 s时刻的温度分布云图。可以看出,织物模型的温度沿热量传递方向逐渐降低,随着受热时间的延长,织物上表面的高温热量逐渐向下表面传递,模型整体颜色逐渐变淡,温度升高。织物刚遭遇热源经过1 s的传热,上表面的温度有升高(见图3(a)),但整体仍处于低温状态;经过20 s的热传递,热流沿着纱线浮长进行传递,使织物表面纱线体的温度升高,织物体的温度有序提高(见图3(b)),且下表面温度也有提高,纱线交织区域有升温优先迹象;经过80 s的热传递,织物体中温度较高的部分越来越多,上表面温度基本趋于稳定,下表面温度继续提高,纱线交织区域的升温明显快于其它位置(见图3(c));由300 s时刻的云图可知,织物体的温度普遍升高,上下表面温度趋于稳定,形成稳定的温差(见图3(d))。从热传递温度云图看,热传递的变化与织物组织结构密切相关。

图3 VA3沿厚度方向不同时刻温度分布云图

3.1.2 温度的时变观察

运用有限元软件对6种组织模型织物进行瞬态热传递模拟,可以分别得到芳纶、涤纶织物上下表面温度时变曲线和上下表面温差时变曲线。其中VA1、VA3、VA6和VP1、VP3、VP6织物分别受热300、200 s内上下表面温度时变曲线如图4所示。

图4 芳纶和涤纶织物上下表面温度时变曲线

从图4的曲线形态特征可看出,织物从被加热开始到结束这个过程表现出以下特征。一是织物上表面温度迅速上升至下表面感知到温度变化,在此阶段下表面升温存在一定的滞后。二是传热初始阶段,上表面温度时变斜率表现出先增大后逐渐减小的趋势,芳纶上表面在前30 s内升温较快,涤纶上表面在前25 s内升温较快;而下表面温度时变斜率则一直增加,芳纶下表面在前60 s内升温较快,涤纶下表面在前40 s内升温较快,会出现上下表面的最大温差。三是传热平衡阶段,上下表面温度时变斜率基本表现为一种不变的状态,说明传热达到一种稳定状态,这时形成的上表面温度:VA1

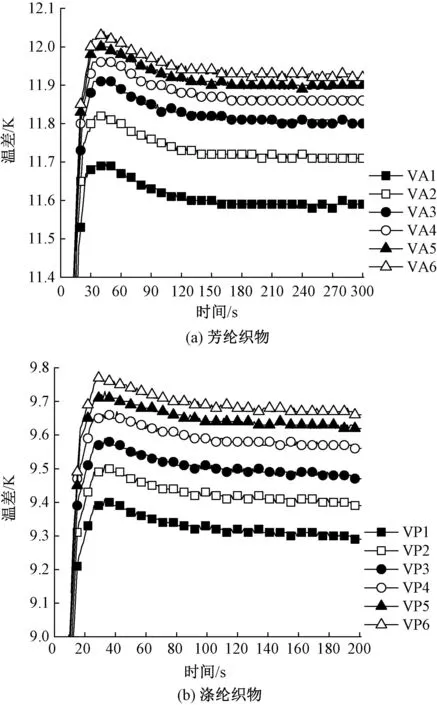

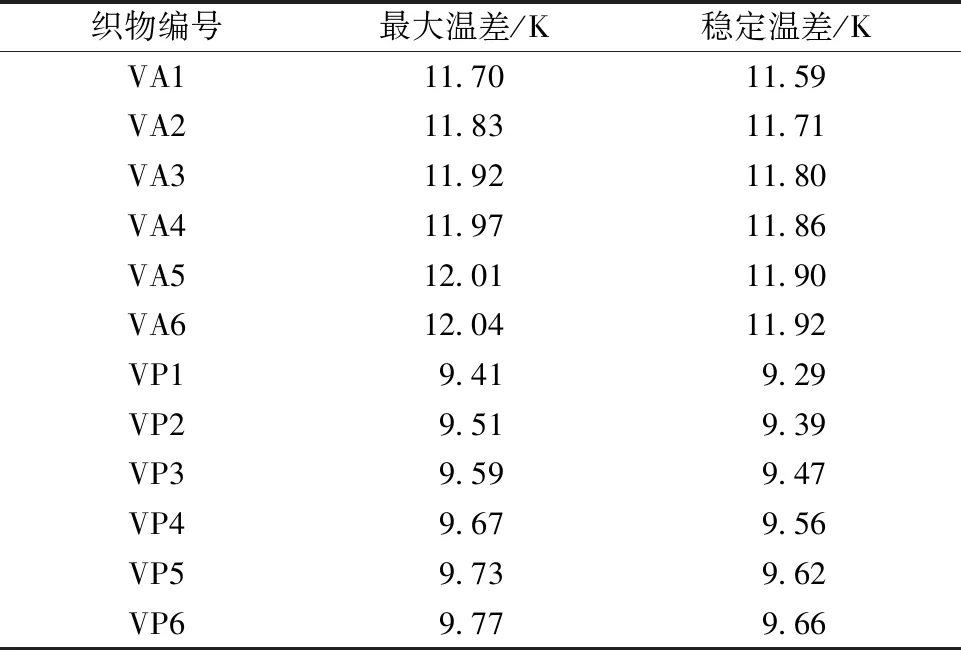

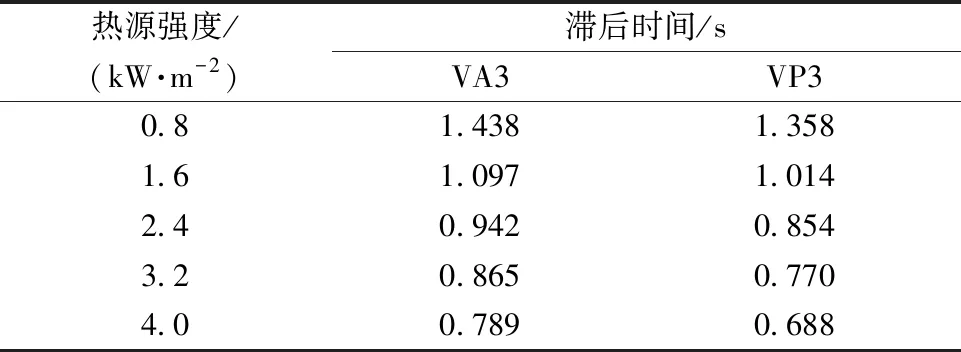

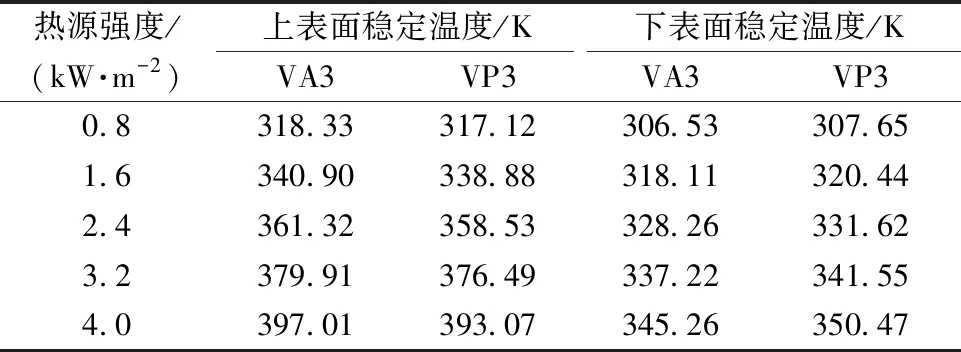

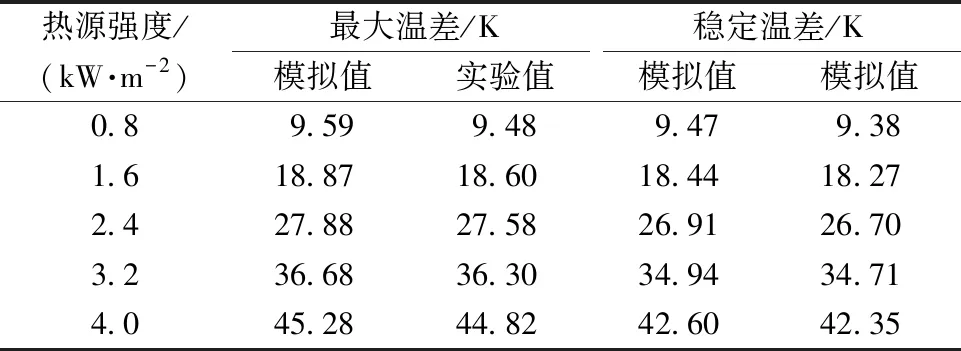

6种组织芳纶、涤纶模型织物分别受热300、200 s内,上下表面温差时变曲线如图5所示。可以看出,在热流传递的初始阶段,织物上下表面温差迅速上升,其温差时变斜率迅速增大,芳纶、涤纶织物分别在40、30 s附近达到最大温差后呈现逐渐减小的趋势,然后随着时间的延长,上下表面温差时变逐渐表现为一种不变的状态,这时形成的上下表面温差存在:VA1 图5 织物上下表面温差时变曲线 3.2.1 隔热时间评价 运用有限元软件对6种组织芳纶、涤纶织物进行瞬态热传递模拟,得到不同组织织物下表面温升滞后时间和温升速度,进行隔热时间评价。热流到达下表面的滞后时间越长,下表面的温升速度就越慢,对穿着者的防护效果就越好。 6种组织芳纶、涤纶模型织物下表面初始升温的滞后时间如图6所示。可以看出,随着织物结构浮长的增加,滞后时间增加,浮长越长意味着沿织物厚度方向的传热通道越少,强化了热传递的各向异性,初始传热时热流主要沿浮长进行平面传递,只有当热流已在浮长部分纱线传递后,再通过交织部分纱线向下表面传递,形成下表面温升的滞后时间。虽然6种组织织物下表面初始升温的滞后时间有差异,但差别不大,芳纶织物在1.5 s内,涤纶织物在1.4 s内。说明单层织物作为隔热防护的载体能够有效阻止热流滞后的时间在1.5 s左右,需要增加防护厚度或叠加其它材料以增加隔热时间。 图6 织物下表面温升滞后时间和温升速度 从图6可看出,6种组织芳纶、涤纶织物下表面温升速度随着织物结构浮长的增加而下降,浮长越长意味着交织密度小,沿织物厚度方向的传热通道少,不利于热流向下表面传递,使下表面温升速度下降,有利于提高隔热能力,因此,在模型织物中浮长较短的VA1、VP1织物下表面温升速度最大,而VA6、VP6织物的温升速度最小。 3.2.2 隔热温度评价 通过对6种组织芳纶、涤纶织物的瞬态热传递模拟,得到上下表面的稳定温度、最大温差和稳定温差,对织物进行隔热温度评价。在强热条件下,织物能够维持下表面温度越低、上下表面最大温差和稳定温差越大,对穿着者的防护效果就越好。 在热场作用下,6种组织芳纶、涤纶模型织物上下表面的稳定温度如表3所示。可以看出,随着织物浮长的增加,织物上表面的稳定温度逐渐增大,下表面的稳定温度逐渐减小。引起这个现象的主要原因是在织物经纬纱线密度与密度相同的条件下,浮长越长,织物单元组织结构内的交织点越少,沿织物厚度方向的传热通道越少,热流可能聚集在织物表面导致上表面储热越多,向织物下表面传递的热流减少,导致上表面的稳定温度相对提高,下表面达到的稳定温度相对下降。 6种组织芳纶、涤纶模型织物上下表面稳定温差和最大温差如表4所示。可以看出,随着织物浮长的增加,最大温差和稳定温差逐渐增大。其中最大温差的形成与上下表面升温的不同时性有关,对于二者随浮长逐渐增大的趋势与织物上下表面的稳定温度变化趋势相似,原因也是相同的。 表4 织物上下表面的最大温差和稳定温差 综上所述,6种织物组织的隔热性能由低到高为:平纹、2上1下斜纹、3上1下斜纹、4上1下斜纹、5上1下斜纹、6上1下斜纹,织物浮长越大、交织点越少越有利于织物的隔热性能。 3.2.3 热源强度对隔热性能的影响 不同热源强度时VA3、VP3织物下表面初始升温的滞后时间如表5所示。可知,随着热源强度的增加,滞后时间逐渐缩短。说明在热流强度较大时,单层织物不足以延缓热流的传递,热流很快就透过材料达到下表面,进一步说明需要增加织物厚度或叠加其它材料以提高传热延缓能力。 表5 不同热源强度时织物下表面温升滞后时间 不同热源强度下,VA3、VP3织物上下表面稳定温度如表6所示。可以看出,随着热源强度的增加,织物上下表面的稳定温度逐渐提高,在4.0 kW/m2热源强度下,芳纶、涤纶下表面温度分别稳定在345.26、350.47 K(为72.11、77.32 ℃),均超过了人体恒定生理温度37 ℃[14],在这种热流强度下可能会对人体造成热伤害,进一步说明单层织物作为隔热防护的载体其能力是有限的。 表6 不同热源强度时织物上下表面稳定温度 同一热源强度下,针对相同的3上1下织物,芳纶织物下表面温升滞后时间和上表面稳定温度均高于涤纶,下表面稳定温度均低于涤纶。随着热源强度的增大,上述差异越来越明显,说明芳纶织物有效延缓了下表面温度的升高,比涤纶更有利于隔热应用。 为验证模拟结果的正确性,采用RPP热防护性能测试实验对模拟结果进行验证。图7分别示出芳纶平纹、3上1下斜纹织物在热源强度为0.8 kW/m2情况下,上下表面温度的模拟和实验温度时变曲线。对比模拟温升曲线与实验条件下获得的温度时变曲线可知,织物上下表面温度上升趋势是一致的,下表面相对上表面而言存在升温滞后,上下表面升温的不同时性也导致了最大温差的形成(见图8)。由图7、8可知,模拟结果与实验结果具有很好的一致性,经计算上下表面温度的模拟值与实验值平均误差分别在6.37%、6.49%以内,最大温差和稳定温差的模拟值与实验值平均误差分别在6.93%、6.87%以内,说明所建模型能较好地反映织物的动态传热过程。 图7 芳纶织物上下表面的模拟和实验温度时变曲线 图8 芳纶织物上下表面的模拟和实验温差时变曲线 表7~10分别示出不同热源强度下,3上1下芳纶、涤纶织物下表面初始升温的滞后时间、下表面稳定温度、最大温差和稳定温差的模拟值与实验值。可知,模拟结果与实验结果具有很好的一致性,说明有限元仿真具有可行性。 表7 不同热源强度时芳纶与涤纶织物下表面的模拟和实验温升滞后时间 表8 不同热源强度时芳纶与涤纶织物下表面的模拟和实验稳定温度 表9 不同热源强度时芳纶织物上下表面的模拟和实验最大温差和稳定温差 表10 不同热源强度时涤纶织物上下表面的模拟和实验最大温差和稳定温差 综上所述,织物热传递模拟结果与实验结果非常接近,但还是存在一定的差异。产生误差的原因:一方面是由于模拟过程中假设织物模型的边界是绝热的,即和外界环境没有热交换,而实验过程中织物内的空气会和外界产生热交换;另一方面是模拟中将纱线视为圆柱体,纱线交织节点无挤压、无变形,未考虑织物受热后的变化,因此导致模拟结果与实验结果存在一定的误差,但误差在可接受范围内,说明有限元仿真具有可行性。 1) 通过三维建模构建了6种机织物的几何模型,在考虑材料热传递各向异性的前提下,对其瞬态热传递过程进行模拟,探究材料结构对热传递的影响。机织物具有层级各向异性特征,浮长越长意味着沿织物厚度方向的传热通道少,强化了热传递的各向异性。 2) 从隔热时间和隔热温度2个维度提出强热条件下评价织物热防护性能的五大指标。在其它条件相同时,浮长越长,下表面初始升温的滞后时间越长,温升速度越小,上下表面形成的最大温差和稳定温差越大,下表面形成的稳定温度越低,织物热防护性能越好,6种组织的隔热防护性能由低到高为:平纹、2上1下斜纹、3上1下斜纹、4上1下斜纹、5上1下斜纹、6上1下斜纹;在常规热源强度条件下,单层织物能够有效阻止热流滞后约1.5 s,在强热条件下,需增加防护厚度或叠加其它材料以提高隔热能力。 3) 通过实验验证了模拟结果与实验结果具有很好的一致性,说明利用有限元仿真模拟织物瞬态热传递过程是可行的、有效的。

3.2 材料的热防护评价

4 实验验证

5 结 论