压力敏感器件智能测试系统的设计

2023-12-21刘妍孙志平王鹏张娜何晓菁

刘妍 孙志平 王鹏 张娜 何晓菁

关键词:压力敏感器件;传感器;测试系统

中图分类号:TP274;TP212 文献标识码:A

0 引言

压力敏感器件是应用最广泛的传感器之一,常见的压力敏感器件按其原理分类,包括力平衡式、应变式、压阻式、压电式、电容式、电感式、振弦式等[1],其中压阻式压力敏感器件是最为常用的压力敏感器件。压阻式压力敏感器件的核心元器件为半导体硅材料,通过平面工艺和微机械加工(MEMS)工艺制成,广泛应用于电力、医疗、冶金、石油化、航空航天、武器装备、汽车制造、交通运输等多个领域。

MEMS 传感器是利用微机械加工技术与电路集成技术发展起来的一种微型传感器,与传统传感器相比,MEMS 传感器尺寸小、质量轻、能耗小。MEMS传感器卓越的性能及其能适应严酷工作环境的优势,使其在传感器市场上渐渐成为一种重要的产品[2]。

1 压阻式压力敏感器件特点

压阻式压力敏感器件又称扩散硅压力敏感器件,是利用单晶硅材料的压阻效应设计制造的力敏器件。单晶硅材料受到压力后,惠斯登电桥的电阻率发生变化,通过放大调理电路就可输出电信号。

压阻式压力敏感器件是在硅膜片上扩散出4 个阻值相匹配的电阻,用导线连接构成惠斯登电桥。膜片两边有2 个壓力腔,分为高压腔和低压腔。高压腔与被测系统相连接,低压腔一般与大气相通。传感器上、下两端所受压力不同时,膜片产生形变,在输入端施加电压或电流时,电桥输出电压信号[2]。压阻式压力敏感器件测量原理如图1 所示,其中V+ 和V- 分别为供电电源正和负;Vout+ 和Vout- 分别为输出正和负;Diode+ 和Diode- 分别为补偿二极管正和负。

压阻式敏感器件普遍存在一致性、温度漂移和非线性等问题。一致性是指不同的硅片在平面工艺制作过程中,工艺上微小的差异导致其在相同的压力下灵敏度输出不同。温度漂移是指在工作温度变化时,传感器的零点和灵敏度输出发生变化[3]。因此,在压力敏感器件的生产过程中,需要对传感器的各项指标进行准确的测试,从而掌握压力敏感器件的基本性能,并对传感器进行温度补偿。非线性是硅压阻传感器的物理特性。根据用户的使用要求和相关规定,还需要进行一系列的环境试验。尤其是在宽温区情况下的性能测试,需要保证压力敏感器件在不同标准温度环境中测试数据的准确性和可靠性。同时,为了保证传感器的长期稳定性,还要对传感器进行机械冲击疲劳试验、温度循环、老练处理、稳定性测试、传感器筛选、静态特性测试、温度补偿和过载试验等。

传统压力敏感器件的测试多为手工操作,所需设备主要包括分立设备和各种测试计量仪表。在压力敏感器件测试过程中,需要人工对高低温试验箱、压力控制器、激励电源、采集仪等设备同时操作,并通过连接线缆进行固定连接,效率低下,程序烦琐,且容易导致各种系统误差,造成测试结果偏差较大。

传统压力敏感器件生产线存在的问题主要包括以下几个方面:①被测敏感器件采用单路电流源供电,手动控制高低温试验箱和压力控制器,手动测量绝缘电阻和漏电流等参数,测试效率低;②采用手动方式控制高低温试验箱,测试效率低;③采用手动方式控制压力控制器,测试效率低;④采用手动方式测试传感器的绝缘电阻及漏电流等参数,影响测试效率;⑤通过手动方式采集传感器测试数据,自动化程度低;⑥传感器测试数据没有自动整理、分析、处理的功能,所有工作只能人工进行,容易出现错误;⑦测试结果不能形成测试报告,数据还需测试人员手工整理,测试工作量大;⑧无测试结果的统计分析,不能为产品质量的提升提供有力的帮助;⑨测试数据无法传输至生产线管理系统,给数据的存储和分析带来不便。

针对以上问题,研发一种新型的压力敏感器件智能测试系统,解决测试中存在的效率低、可靠性差、误差大、使用不便等问题,具有十分重要的意义。

2 压力敏感器件智能测试系统组成及原理

压力敏感器件芯体封装测试的工艺非常复杂,其主要工艺流程包括温度老练、电老练、稳定性筛选、温漂筛选、静态性能筛选、电子束焊接、环境应力筛选、稳定性测试、温漂补偿、出厂测试、环境试验、外观检查等多个环节(图2)。

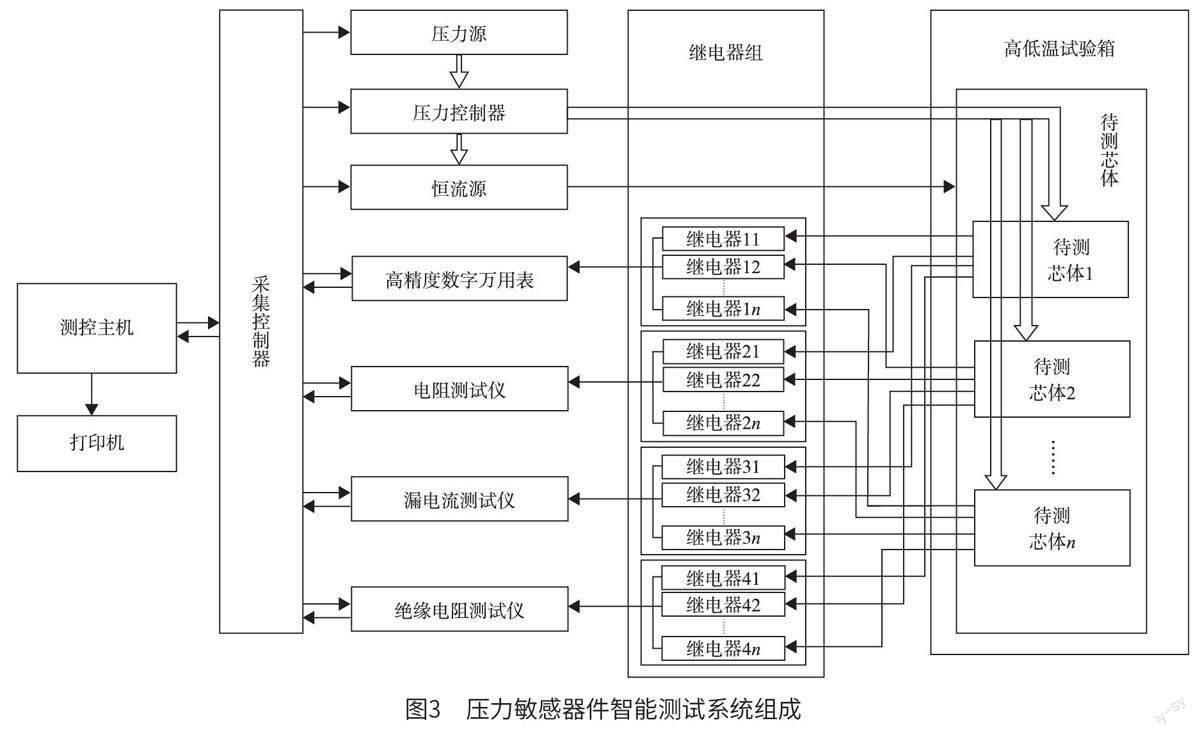

根据压力敏感器件智能测试系统的工艺流程,在测试完成后,还需要对测试数据进行整理、分析、处理,最终形成测试报告,以实现芯体测试的自动化。压力敏感器件智能测试系统组成如图3所示。

如图3 所示,压力敏感器件智能测试系统由测控主机、采集控制器、高低温试验箱、压力源、压力控制器、恒流源、高精度数字万用表、电阻测试仪、漏电流测试仪、绝缘电阻测试仪、继电器组、待测芯体、打印机等部分组成。

测试人员通过操作测控主机,设置测试时间、测试次数、测试流程等参数进行测试,根据测试的数据,形成测试报告,利用打印机打印报告;测控主机与采集控制器用以太网通信方式相连接,将测控主机的测控命令发送给采集控制器,同时,采集控制器将采集到的压力敏感器件芯体的电阻阻值、漏电流、绝缘强度等信息传送给测控主机,测试人员通过操作测控主机查询当前及历史测试数据。

采集控制器接收到测控主机的测控命令后,分别控制高低温试验箱的温度、升温和降温的速率、温度循环的次数、控制继电器组触点的开启与闭合,切换测试通道,控制恒流源输出的电流值、压力控制器输出的压力值,以及数字万用表、电阻测试仪、漏电流测试仪、绝缘电阻测试仪的测试等操作,测试结束后,将测试结果传送至测控主机。

3 压力敏感器件智能测试系统测试方法

压力敏感器件智能测试系统的测试项目包括温度冲击老练测试、静态特性测试、温度补偿测试、稳定性测试等部分。

3.1 温度冲击老练测试

压力敏感器件芯体通过温度冲击老练,可以释放器件在封装过程中产生的应力,提升传感器的各项性能,是芯体生产中重要的工序。芯体温度冲击老练测试的流程如下。

(1)通过测控主机设置高低温试验箱温度升降速率、高低温测试温度点、温度恒定时间等参数。① 高低温试验箱升降速率设置为5℃/min;②高低温测试温度点、温度恒定时间设置为:10 V供电,20 次高低温循环,25℃ 恒温2 h,温度循环老化工艺总时长28 h;③循环程序为:25℃ 降温至-55℃, 升温20 min 至150℃, 再降温30 min至-55℃,再升温至25℃。测控主机控制高低温试验箱,使其以设定的参数运行,控制数字万用表实时监测压力敏感器件芯体的常压输出。

(2)采集控制器控制相应的继电器实现压力芯体通道的切换、芯体输出信号测量、绝缘电阻测量、漏流测量、绝缘强度测量的切换等。

(3)采集控制器通过控制电阻测试仪、绝缘电阻测试仪、漏电流测试仪,实现对芯体桥臂电阻、绝缘电阻、漏电流的自动测试。

(4)测试数据上传至测控主机。

3.2 靜态特性测试

将高低温试验箱的温度控制在25℃,控制压力控制器依次输出0 MPa、2 MPa、4 MPa、6 MPa、8 MPa、10 MPa 的压力,控制高精度数字万用表实时测量压力芯体的零点输出、满量程输出,计算芯体的非线性、热迟滞、重复性等参数,然后将测试数据上传至测控主机。

3.3 温度补偿测试

本系统通过控制压力控制器提供高精度标准压力,将对应管路供给被测压力芯体用作校准和检测压力源;通过控制高低温试验箱至预设温度,模拟压力芯体的工作环境温度;通过控制高精度数字万用表,测量压力芯体在不同压力及温度下的输出信号,然后将测试数据上传至测控主机。

测控主机计算压力芯体的补偿数据,显示并打印补偿数据。生产人员根据系统输出的补偿数据,调整补偿电阻,实现芯体的温度补偿。

3.4 稳定性测试

将高低温试验箱温度分别控制在-55℃、-25℃、25℃、75℃、125℃、150℃, 各温度恒定1 h 后,压力控制器可分别产生零点及满量程压力,此时可利用数字万用表采集传感器输出信号,并计算稳定性指标。

4 结语

压力敏感器件智能测试系统可以实现对压力敏感器件芯体不同工序的多参数自动测量,具有对相关性能参数进行总结、汇总与分析的功能,可以提升产品测试的稳定性及可靠性,以及产品测试和校验的合格率,极大提高了压力敏感器件的测试效率。